机车转向架技术平台产品及应用

蔡 峰,高 文,张晓峰,杨宗良

(1.中车戚墅堰机车有限公司,江苏常州 213011;2.中国劳动社会保障出版社有限公司,北京 100029)

1 引言

由于机车产品的需求具有单次采购批量少、研发周期短、产品种类繁多等特点,要求机车研发制造企业提高快速响应市场需求的能力,尤其在投标阶段,能够迅速地、准确地提供高质量、低成本的产品方案,以及时满足客户的个性化需求。

转向架作为机车的重要组成部分,其研发过程往往围绕着整车的性能需求开展,转向架的种类由于客户对机车性能的要求各不相同而日益增多,因此,转向架技术平台的搭建具有重要意义,如果转向架研发过程中零部件均从平台产品中选择,可以提高零部件的重用率、缩短研发周期、增强质量稳定性,从而降低研发及后期维护费用。

2 转向架技术平台分类

转向架一般由构架、轮轴驱动装置、轴箱装置、一系和二系悬挂系统、电机悬挂装置、牵引装置、基础制动装置及附件等部件组成。依据机车市场化需求及运输条件的不同,转向架每个部件会有所差异,为满足不同需求,中车戚墅堰机车有限公司建立了客运架悬系列转向架平台、货运半悬挂系列转向架平台、地铁工程车系列转向架平台;近年来,由于铁路干线机车运能需求的提升及势在必行的节能环保要求,又搭建了新型货运和新型客运机车转向架平台。目前,转向架技术平台种类见表1。

表1 转向架技术平台

2.1 客运架悬系列转向架平台

20世纪90年代,为满足机车客运提速的要求,相关单位研制了速度160 km/h的准高速客运干线DF11型内燃机车。该机车转向架主要特点是电机悬挂方式为架悬结构,驱动装置采用了空心轴六连杆装置驱动。以DF11型机车转向架平台为基础,后续研制了DF11G型、DF11Z型、NDJ3型以及NZJ1型转向架。各个转向架参数见表2,所应用车型见图1。

图1 客运架悬转向架平台产品应用车型

表2 客运架悬转向架平台产品参数

2.2 货运半悬挂系列转向架平台

DF8B型内燃机车是为满足当时繁忙干线货运重载提速需要而研制的一种机型。前12台DF8B型机车转向架采用了套箍车轮、牵引电机滑动抱轴悬挂。根据当时运输形势,后续设计了120 km/h客运内燃机车,其转向架牵引电机采用滚动轴承抱轴悬挂方式,后续在此机车转向架平台基础上,研制了SDD16型、GKD4C型、SDD17型、CDD5B1型转向架,各个转向架参数见表3,所应用车型见图2。

图2 货运半悬转向架平台产品应用车型

表3 货运半悬挂转向架平台产品参数

2.3 地铁工程车系列转向架平台

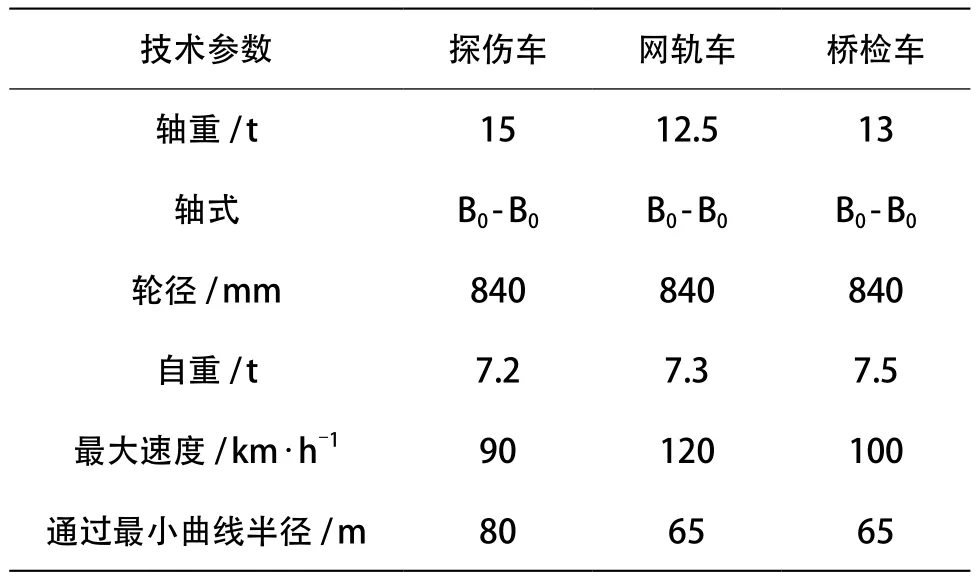

目前地铁工程车转向架平台包括探伤车转向架、网轨车转向架、桥梁检查车转向架,3种类型转向架在构架主体、电机悬挂装置、轴箱装置、牵引装置、轮对结构等方面均实现了简统。平台转向架最大的特点是采用了“Z”字型的牵引装置,该结构最大可能地降低了牵引点高度,从而最大程度地减少车辆的轴重转移,避免了由于轴重转移过大而对车辆黏着重量利用的影响,车辆的牵引力能够得到充分的发挥;牵引杆系统简单紧凑,且在同一平面,在牵引过程中,一侧牵引杆受拉,另一侧牵引杆受压,牵引位置具有很好的对中性,有利于牵引力的传递。各个转向架参数见表4,所应用车型见图3。

图3 地铁工程车转向架平台产品应用车型

表4 地铁工程车系列转向架平台产品参数

3 新型货运机车转向架平台的搭建

转向架平台的搭建一般在满足转向架功能的前提下,基于平台化的设计原则,建立成熟的部件库,后续以成熟部件库为原型,完成相关的转向架设计工作。本节以在原铁道部从GE公司引进的原HXN5机车转向架基础上建立新型货运机车转向架平台的过程为例,介绍转向架平台的搭建过程。

(1)原HXN5转向架特点分析。牵引方式采用中心销牵引;二系悬挂采用三点式旁承支撑;轴箱定位方式采用导框式轴箱定位结构。

(2)结构优化。导框式轴箱定位结构容易导致车轮异常磨耗,需要对轴箱定位结构进行优化。经分析,轴箱定位方式采用大挠度一系弹簧且低横向刚度的单拉杆轴箱定位结构。

(3)新平台形成。平台中轴箱轴承、驱动轴承、轴箱体、抱轴箱等主要部件实现了简统,形成了转向架零部件模块的架构模型,同时保证了后续转向架平台产品的适用性和可扩展性。

新平台首个转向架产品——单拉杆HXN5转向架,经过仿真分析、试验验证、样车运用考核、批量应用的整个研发及运用过程表明,该转向架研制达到了预期目标,解决了原导框式轴箱定位结构转向架暴露的问题,形成了新的产品技术平台。

以单拉杆HXN5转向架为原型,根据不同用户的需求,先后研制了HXN5B型、SDD21型、CDD5A1型、CDA5A1型、CDA5C1型、FXN5C型转向架,其中FXN5C型交流传动货运内燃机车是为担当国内干线货运而全新研发的新一代节能环保机车,目前正在运用考核阶段,转向架状态良好。新型货运机车转向架平台下的转向架参数见表5。

表5 新型货运转向架平台产品参数

4 结语

转向架技术平台的搭建除了在机车投标阶段能够快速提供满足个性化需求的转向架方案外,还可大幅降低转向架的全寿命周期成本,在转向架的研发、制造、试验以及外购件的采购、后期维保等阶段均具有重要的意义。

(1)研发阶段。转向架的设计尽可能采用产品平台下的零部件,实现零部件的通用化,降低了设计错误、减少了研发人员的投入、缩短了研发周期,最大程度上提高了研发效率。

(2)制造阶段。由于较多的转向架零部件实现了简化统一,无需在制造过程中产生新的工装设备,减少了复杂零部件新试制过程中产生的报废品,降低了制造成本。

(3)试验阶段。转向架结构主要零部件种类的增加势必会增加相关型式试验和运用考核费用,尤其是与整车取得许可证或中铁检验认证中心(CRCC)认证产品相关的车轮、车轴、闸瓦、轴箱轴承等。产品平台的建立实现了主要零部件的通用,减少了相关试验费用的支出。

(4)外购件采购。平台下的转向架零部件采用了大量的通用产品,减少了新增外购件的种类和型号,而且较多同种类、同型号零部件的采购提高了采购议价能力,降低了采购成本。

(5)后期维保。大量成熟产品的使用,使产品质量具有较高的可靠性,维保人员拥有较多的维护经验,从而降低了维护成本。