地铁车站浅埋暗挖大跨扁平连拱隧道施工综合技术

苟明中

(成都轨道交通集团有限公司,四川成都 610041)

1 工程概况

成都博览城综合交通枢纽为成都地铁1号、6号、18号、16号线在天府大道东侧及福州路下方形成的4线“H”形大型综合交通枢纽,6号线为地下4 层车站,1号、18号和16号线车站均为地下3 层车站,位于6号线车站上方。18号线车站为双柱三跨15.0 m岛式车站,南端设置交叉渡线折返线,下穿青岛路市政公路隧道,底板埋深约21 m。青岛路市政公路隧道由主车道(双向四车道)加两侧辅道组成,单层两跨现浇钢筋混凝土框架结构型式,辅道为L型挡墙结构型式,与主车道通过牛腿连接。为保证施工期间青岛路的正常通行,道路下方长70 m 段采用浅埋暗挖大跨扁平连拱隧道结构形式(图1)。暗挖隧道拱顶距市政隧道结构竖向距离为1.7 m,隧道跨度受车站站台宽度控制,开挖宽度28 m,单拱内净宽12 m,开挖高度 12.4 m,内轮廓净高 10.24 m。

图1 下穿市政道路与隧道三维关系图(单位:m)

隧道所处地层主要由第四系人工杂填土层、冲洪积层和白垩系泥岩层组成。地面至隧道拱顶上0.5 m主要为杂填土层,往下至拱顶下1.5 m主要为淤泥质软土、1.5 ~3 m为粉质黏土层,3 m以下依次为全、强、中风化泥岩。其中人工填土主要为风化砂岩碎块、黏性土等,含少许建筑垃圾,为欠固结土,结构疏松,强度较低;淤泥质软土为回填鱼塘底分布的淤泥质土,高压缩性,含水量较高,软塑~可塑状态,手搓呈条状;全风化泥岩岩体结构破坏,岩芯多呈土状;强风化泥岩中厚层状构造,岩质软,节理发育,岩芯多呈碎块状或饼状,岩芯碎块手可折断。由于两端明挖基坑已经采用降水施工,地层中主要为滞水,施工期间水量贫乏。

2 隧道衬砌结构及加固措施

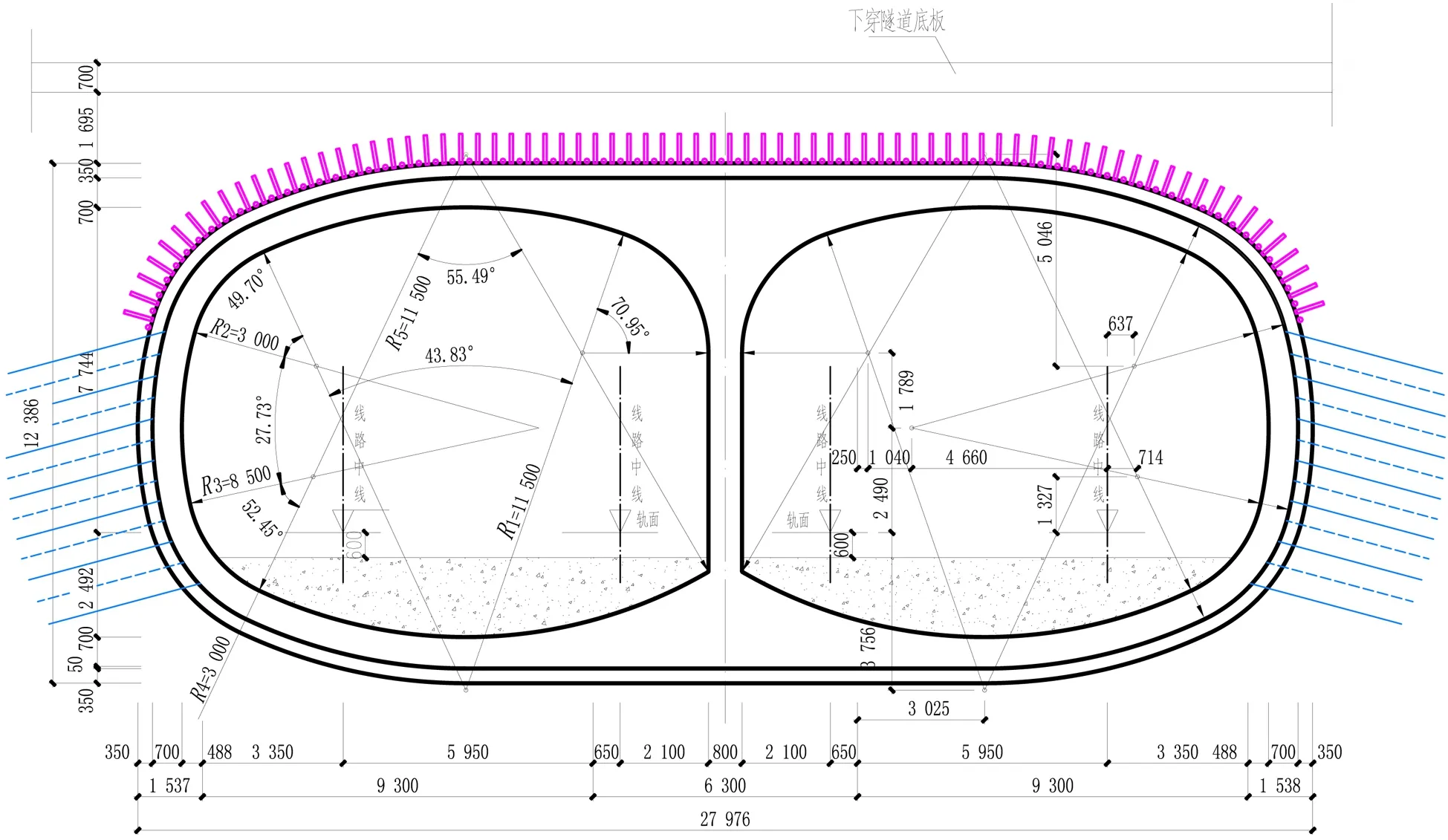

本工程具有周边管线多、工程及水文地质条件差、结构型式及受力复杂、施工工序多、沉降控制严格、工期紧等特点。根据浅埋暗挖大跨扁平连拱隧道的力学特点和理论计算分析,隧道衬砌结构及辅助措施如下,详见图2。

图2 隧道衬砌断面图 (单位:mm)

2.1 衬砌结构

(1)初期支护。①喷混凝土:C25喷混凝土,厚度35 cm ;②钢筋网:φ8 钢筋,网格间距 15 cm×15 cm,全环双层;③钢架:I25工字钢架,全环设置,间距50 cm;④锚管:φ32 钢花管,间距 80 cm×50 cm,边墙设置。

(2)模筑衬砌。C35、P10防水钢筋混凝土,厚70 cm,中墙厚度 80 cm。

(3)中壁临时支护。①喷混凝土:C25喷混凝土(中壁厚 30 cm、横撑 25 cm);②钢筋网:φ8 钢筋,网格间距20 cm×20 cm,单层;③钢架:中壁I22、横撑I20a,间距同主钢架;④锚杆:φ22药卷锚杆,间距100 cm×50 cm,中壁设置;⑤封闭掌子面:对淤泥质软弱地层采用5 cm厚喷混凝土临时封闭。

2.2 加固措施

(1)φ133大管棚。拱部设置φ133大管棚,长度36 m,从两端往中间打设,搭接 2 m,钢管环向间距40 cm,与隧道外轮廓净距 30 cm,钢管采用φ133 cm×8 mm 的无缝钢管。

(2)φ42超前小导管。在大管棚之间打入φ42钢花管,长度3.0 m,纵向间距1.5 m,通过超前小导管对隧道拱部软弱地层进行补强加固。

(3)深孔注浆。加固范围为拱部开挖轮廓线以外2.0 m及以下至全、强风化泥岩分界面。在市政隧道两侧通过地面对软弱地层进行注浆加固,市政隧道底部通过洞内深孔水平注浆对地层进行加固。

3 隧道施工工法及工序

为确保隧道施工期间青岛路的正常安全通行,根据大跨扁平连拱隧道的力学特点和浅埋暗挖隧道的施工技术要点,通过设置大管棚、超前小导管、地层注浆加固等辅助工程措施,采用双侧壁+中导坑的十步微台阶施工工法进行施工,详见图3,详细施工工序如下。

图3 双侧壁+中导坑十步微台阶法步骤图 (单位:mm)

(1)分步施工隧道拱部大管棚、超前小导管和地层注浆。

(2)首先开挖③号导坑,其超前8 m后施工下部⑧ 号导坑;导坑超前5 m后,分别开挖两侧①号、⑤ 号导坑,在上导坑超前8 m后,再分别开挖两侧⑥号、⑩ 号导坑。

(3)⑥号、⑧号、⑩号导坑每施工10 m后,及时施工8 m长的仰拱结构(含回填);⑧号导坑仰拱施工完成后,逐段凿除③号、⑧号导坑间水平撑混凝土,间隔保留工字钢横撑预防中导坑水平收敛变形。隧道按6 m 1 个循环进行隧道中墙和拱顶二次衬砌施工。

(4)隧道中墙结构施工12 m(2个循环)后,分别开挖施工中墙两侧的②号、④号导坑,其超前8 m后,开挖施工⑦号、⑨号导坑;在⑦号、⑨号导坑开挖超过10 m后,及时施工其仰拱结构(含回填)。

(5)待⑦号、⑨号导坑贯通后,先对洞口段4 m范围的临时中壁和临时水平支撑按拆一留二的要求进行拆除,在拆除过程中,加强对隧道拱顶沉降、水平收敛的监测;在监测2天变形稳定后,按拆一留一的要求进行拆除,再继续监测2天变形稳定后,拆除该范围剩余钢架,进行隧道拱部及边墙二次衬砌的施工;连拱隧道两侧拱墙分别不同步施工。

(6)待隧道洞口3 m二次衬砌施工完成并达到受力要求后,隧道洞身按6 m一个循环进行隧道二次衬砌施工;二次衬砌施工过程中,临时支撑按2次分步分段拆除。

4 主要施工技术

隧道两端均为明挖框架结构,待明挖段主体结构达到受力要求后再施工暗挖段结构,在暗挖隧道开挖施工前,应先施工超前大管棚、小导管和洞口段的地面注浆。施工严格遵守“管超前、严注浆、短开挖、强支护、快封闭、勤量测”的原则。主要技术要求如下。

4.1 大管棚施工

φ133大管棚长36 m,共计76根,南北两端对打,接头采用丝扣连接,丝扣螺纹段长15 cm。在端墙预埋φ159、壁厚6 mm、长1.5 m管棚导向管;钻孔采用定向钻进方式,施工误差控制在径向不大于20 cm,相邻不大于10 cm。棚管打设完成后,封闭管棚周边与预埋管之间的间隙,向管棚注水泥浆,水灰比1:1,根据单孔孔内情况灵活控制泵压,当排气孔流出浆液后,关闭排气孔,继续注浆,孔内压力保持在1~1.5 MPa范围内,稳定3~5 min后停止注浆,注浆浆液必须充满钢管及周围的空隙并密实。

4.2 洞身开挖及初期支护

隧道开挖及初期支护顺序如下:隧道开挖→铺设第1层钢筋网并初喷4 cm混凝土→架设型钢钢架→打设边墙锚管、与钢架焊接并灌浆、预埋拱部初期支护背后注浆管→复喷混凝土20 cm左右→铺设第2层钢筋网并与钢架的翼缘焊接→喷射混凝土到设计厚度→根据沉降情况及时进行初期支护背后注浆。各步序施工主要技术及要求如下。

(1)隧道洞身采用人工配合机械开挖,以控制超挖和减轻对地层的扰动,开挖轮廓线圆顺,人工修边;严格按要求留置核心土,保持掌子面土体的稳定。

(2)及时进行第1层钢筋网铺设和初喷混凝土,型钢钢架与初喷混凝土之间常有空隙,是造成地面沉降的重要因素,应重点关注。喷混凝土应从多角度喷射,刚开始应特别斜向型钢钢架背后喷射,以便回填空隙;预埋初期支护背后注浆管应在型钢钢架背后空隙位置开孔,便于对型钢背后空隙进行回填灌浆。

(3)设置锁脚锚杆和钢架底贯通槽钢,加强对型钢钢架拱脚的处理。钢架拱脚处理不好,也是造成沉降的重要因素,钢架安装前应清除拱脚下的虚碴,超挖部分用混凝土块垫实;两接头必须采用螺栓连接牢固,当个别螺栓孔连接困难时,应通过现场增设钢板钢筋等焊接牢固。

(4)由于隧道拱顶扁平,初期支护背后拱顶注浆比较关键;初期支护封闭后根据沉降监测及时进行初期支护背后注浆,对钢架背后空隙、地层变形松弛孔隙和地层应力进行补偿;对位移变化较大或渗漏水处,应进行重点注浆。注浆采用纯水泥浆,压力为0.1~0.2 MPa,灵活掌握并调整注浆压力,根据进浆量和压力双控结果决定注浆结束时间。

4.3 二次衬砌施工

二次衬砌的施工关键是临时支撑的拆除。各步序施工主要技术及要求如下。

(1)临时支护分段拆除,不同段落拆除的长度应有区别。洞口先拆除4 m,施工洞口段二次衬砌;一般段按6 m控制,并根据监测情况及时调整。

(2)二次衬砌混凝土采用输送泵灌注,钢模板外挂附着式振捣器进行振捣。混凝土对称分层浇注,每层厚度不超过30~40 cm,混凝土灌注至墙拱交接处,应歇1 h后方可继续灌注。

(3)由于隧道跨度大且受力复杂,应待下一次循环的二次衬砌混凝土浇注完成24 h后才开始拆除前一次循环的二次衬砌模板。连拱隧道两侧的二次衬砌混凝土需错开一环施工,避免横断面方向临空跨度大,但应加强对整体式中墙受到偏载影响的监测和采取相应的加固措施。

(4)隧道拱顶扁平,二次衬砌背后灌浆至关重要。由于每次循环长度不大,采用端头水平灌浆方式,设置3根灌浆管确保拱部混凝土密实;浆液材料采用高强无收缩水泥砂浆,灌浆应连续均匀作业,以防堵塞管路,影响注浆效果;灌浆压力控制在0.1 MPa左右,直到无进浆为止。

5 施工监测及效果

根据浅埋暗挖大跨扁平连拱隧道的特点,采用第三方监测方式对隧道周边地表沉降、拱顶沉降、净空收敛、管线沉降、构筑物变形(地下管线、地面道路、边坡)等多个项目进行监测,并对可能发生危及施工、周边环境安全的隐患或事故及时准确的预报,实行“黄、橙、红”三级预警机制,避免事故的发生。

5.1 监测结果

施工过程中,道路面在市政隧道变形缝位置出现了裂缝,市政隧道由于有变形缝未见结构裂缝,市政管线未出现破坏情况,在隧道二次衬砌施工完成后各变形趋于稳定。详细监测结果详见表1。

表1 隧道施工监测结果

5.2 监测结果分析

隧道施工中未发生涌水、涌泥、涌砂和掌子面失稳现象,周边环境和隧道结构本身安全可控。但隧道在土方开挖卸载过程中对周边环境存在一定影响,尤其是隧道上部影响范围周边地面沉降及构筑物沉降较大,地表最大沉降累计值162.8 mm,构筑物最大沉降累计85.4 mm,在采取加强措施前一直处于下沉状态。根据监控量测数据及现场巡视结果分析如下。

(1)地面加固采用绣花管注浆效果不佳,在部分注浆加固调整为旋喷加固后,对控制地面及构筑物变形加固效果明显。

(2)初期支护喷混凝土厚度较大,前期存在喷锚不够密实,产生较大变形;后续改进施工工艺和加强背后注浆后有明显效果。当初期支护有渗水现象时,应及时进行堵漏及疏导,避免土体长期浸泡,影响初期支护受力。

(3)施工土方开挖过程中受强降雨影响而导致土层内含水量较多,渗漏水带出泥沙,尤其是隧道上部杂填土受裂缝渗漏泥沙及土体浸泡,造成土体失水不均匀沉陷、地面沉降较大而开裂破坏。

6 结论

(1)对处于软弱地层中的浅埋暗挖大跨扁平连拱隧道结构,通过地层注浆、超前管棚等地层加固措施,采用双侧壁+中导坑十步微台阶法施工技术可行,安全可靠。

(2)对于大跨扁平连拱隧道,施工工序转换频繁,各工序需紧跟衔接。尤其应注意长管棚施工精度控制、台阶开挖支护控制、钢架接头连接、钢架拱脚处理、临时支撑拆除、初期支护及二次衬砌背后注浆等关键技术。

(3)对于浅埋软弱地层大跨度隧道,采用多导坑施工时,每个导坑开挖宽度宜控制在5~6 m,上导坑开挖高度宜控制在3~4 m,有利于隧道开挖和钢架架设等施工操作、工序转换、沉降及变形控制、施工组织及安全保障等,能更好确保施工安全和施工工期。