湿度计上盖注射模滑块零件的加工工艺*

郭阳,成立

(苏州工业职业技术学院精密制造工程系,江苏苏州215104)

1 引言

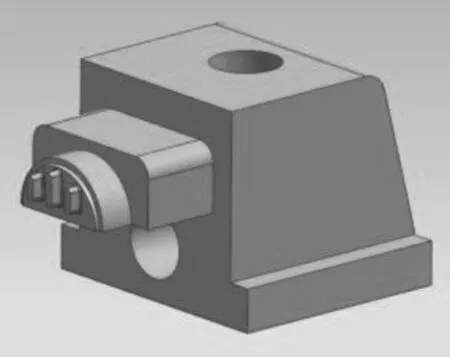

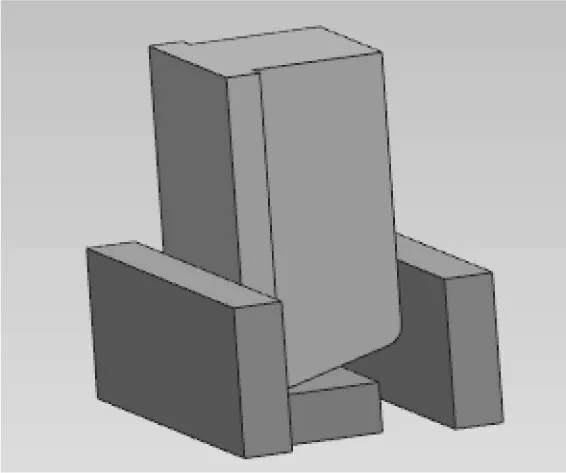

如图1所示,塑件上具有与开模方向不同的侧凹或侧孔时会阻碍模具脱模,必须将侧凹或侧孔的成型零件做成活动型芯滑块或活动型腔滑块,模具工作时由侧向抽芯机构带动滑块(slider)合模和开模,从而实现侧凹或侧孔的局部成型。图2所示零件是用于工业湿度计上盖的散热侧孔与侧凹的成型滑块,其结构是根据塑件侧边结构特征自行设计的。

图1 工业湿度计上盖散热侧孔与侧凹

图2 散热侧孔和侧凹的成型滑块

2 加工工艺分析

该工业湿度计市场需求量较大,某公司预开发该湿度计上盖注射模5副,模具交货期为15个工作日。

(1)结构分析。

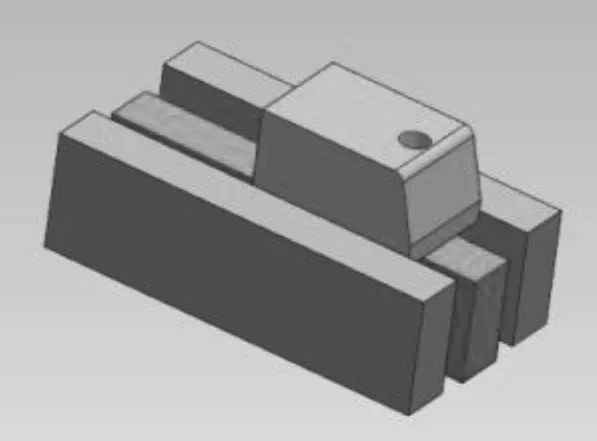

滑块零件如图3所示,其结构主要由底部台阶、右侧斜锥面、斜导柱孔、弹簧孔和成型滑块头组成。底部台阶是模具合模和开模时用于在滑槽内滑动的结构,右侧斜锥面是合模后由楔紧块压紧该斜面对滑块进行限位用的结构,斜导柱孔是合模和开模时用于滑块侧向运动的结构,弹簧孔内安装弹簧辅助滑块开模,避免滑块由于重力回位导致撞模的结构,成型滑块头是为了工业湿度计上盖侧面散热结构成型用的结构。经过对零件的结构和功用分析,该滑块结构属于较复杂零件。滑块头凸台间距结构狭窄,且具有拔模斜度,加工难度要求较高;零件需要多面加工,考虑机床使用的经济性,加工时多次装夹需合理选择加工基准,以保证零件位置精度。

图3 滑块零件图

(2)毛坯材料分析。

滑块常用的材料有T8、T10、P20、45钢等,具有较高的硬度和耐磨性。综合考虑,本例滑块零件选用45钢材料,硬度为43HRC,选择毛坯尺寸为70×45×40mm加工对象。

(3)精度及技术要求。

图3中,该滑块零件的形位公差共有2处,要求均较高。其中,滑块顶面、台阶面与底面有平行度要求,平行度公差要求在0.03mm以内。滑块头底面与滑块头侧平面有垂直度要求,垂直度公差要求在0.03mm以内。滑块底部台阶是滑块运动的重要工作面,其宽度尺寸为420-0.02mm,高度尺寸为70-0.05mm,表面粗糙度值要求为Ra1.6μm;模具安装时滑块头部与型芯侧壁距离要求为19.3+0.050mm,滑块头底面与型芯分型面有配合要求,不能漏胶,其高度尺寸要求为17+0.020mm,精度要求较高;零件其余尺寸未注公差,表面粗糙度值Ra3.2μm。总体而言,零件加工要求较高。

(4)加工方案分析。

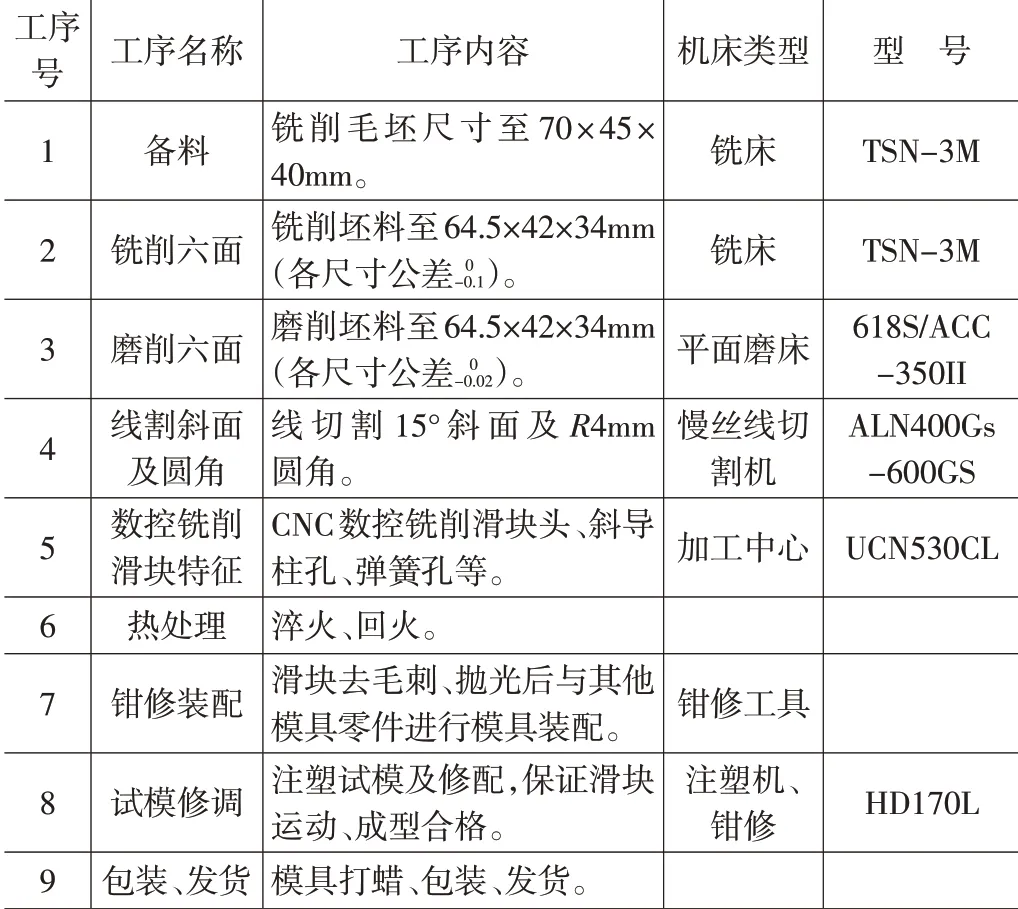

根据零件图样分析,该滑块零件需经过下料、铣削、磨削、线割、CNC加工等工序,所用到的设备有普通铣床、磨床、慢走丝线切割机床、高速加工中心和钳工修配工具等。明确各工序内容及设备型号等,制定滑块零件的加工工艺过程卡如表1所示。

表1 滑块零件加工工艺过程卡

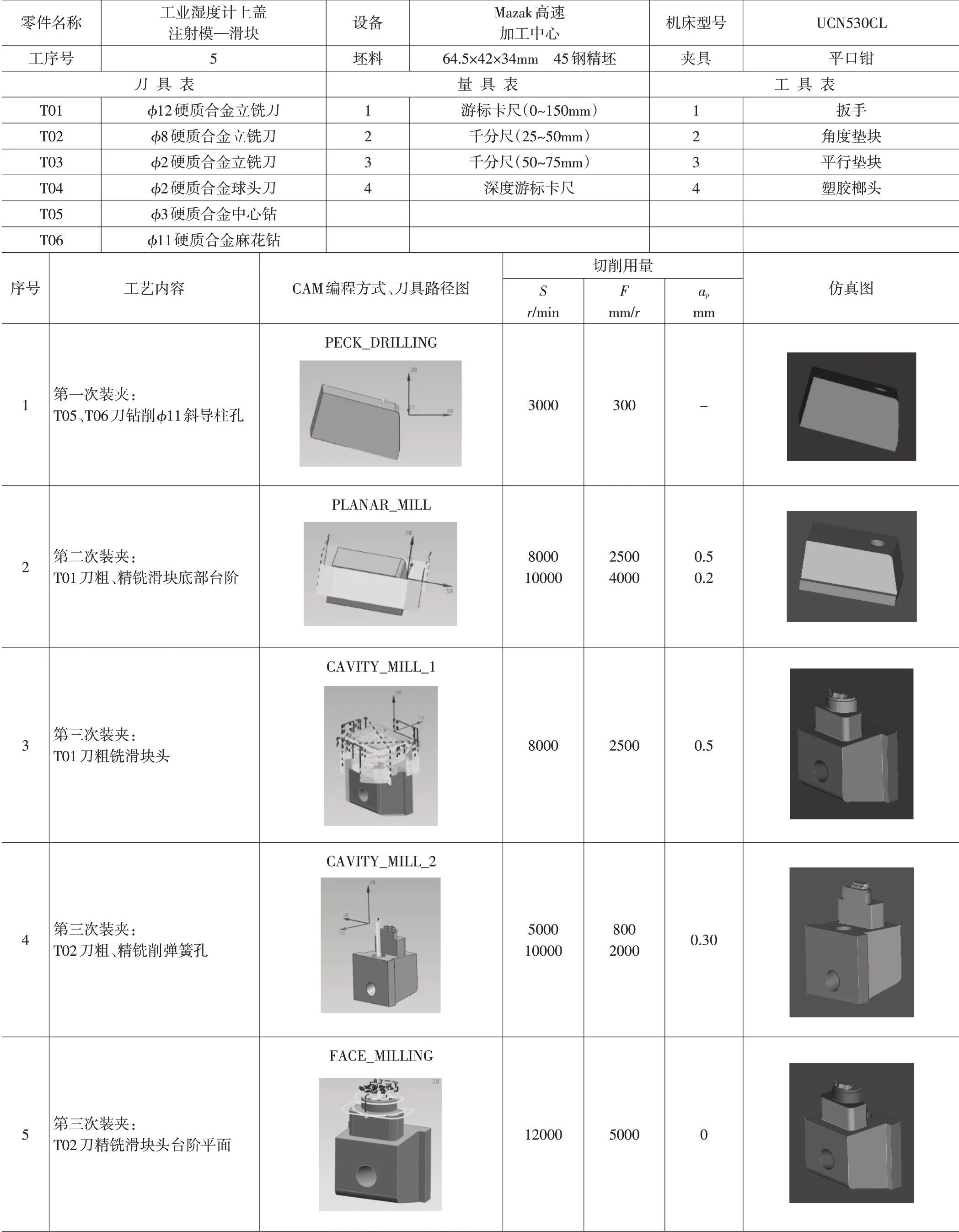

3 高速铣削加工工序

(1)设备选择。

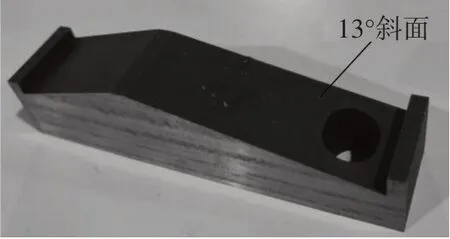

如图4所示滑块零件在数控铣削加工前已完成的半成品零件。坯料平面已经过磨削加工,斜面和圆角已经过线割加工,在此精坯基础上采用CNC数控铣削加工方式完成滑块的斜导柱孔、底部台阶、滑块头特征及弹簧孔加工。本工序采用图5所示的Mazak UCN530CL高速加工中心机床来完成滑块零件的加工,机床精度较高。

图4 滑块CNC加工前坯料零件图及实物图

图5 Mazak高速加工中心

(2)夹具选择。

该长方体滑块坯料,形状较规则、尺寸不大,故选择图6所示钳口宽度为125mm的机用平口钳进行装夹。使用前需在机床上校正平口钳的定位精度。Mazak UCN530CL加工中心为三轴三联动设备,故加工滑块斜导柱孔时需配置角度垫块,如图7所示为自制的多功能角度垫块。

图6 机用平口钳

图7 角度垫块

(3)刀具选择。

滑块零件加工精度和表面粗糙度要求较高,选择如图8所示硬质合金涂层铣刀,具有较高的硬度和耐磨性。总体刀具选用规划为:滑块底部台阶及滑块头粗加工选择φ12mm硬质合金立铣刀;弹簧孔和滑块头特征部位底平面加工选择φ8mm硬质合金立铣刀;滑块头特征部位二次粗加工选择φ2mm硬质合金立铣刀,精加工采用φ2mm硬质合金球头铣刀;斜导柱孔加工采用中心钻及φ11mm高速钢麻花钻。

图8 硬质合金涂层铣刀

(4)加工工艺安排。

该滑块零件加工件数少,属于单件生产。根据零件的加工特征需3次装夹,每次定位装夹均需准确可靠,否则会影响滑块在模具中的工作性能。坯料的3次装夹思路如下:

第一次装夹,将滑块精坯放置于垫块角度13°斜面上(见图9),借助角度垫块将滑块坯料倾斜后完成斜导柱孔的加工;第二次装夹,借助平行垫块定位(见图10),完成滑块底部台阶的加工;第三次装夹,借助平行垫块定位(见图11),完成滑块头的加工。工业湿度计上盖注射模散热孔成型滑块数控加工工卡如表2所示。

图9 以角度垫块13°斜面定位装夹

图10 以平行垫块立置定位装夹

图11 平行垫块卧位定位装夹

表2 滑块零件CNC数控加工工艺卡

(续表2)

(5)加工要点。

为保证顺利加工出合格的滑块,高速铣削加工工序中需要注意以下几个方面:第一,CNC加工前需对精坯进行检查,确认无误后进入高速铣削加工工序;第二,钻斜导柱孔时以角度垫块的13°斜面进行定位装夹(见图9),垫块的右侧勾头台阶需露出平口钳钳口一段距离,以方便寻边器X向对刀(见图12);第三,钻斜导柱孔时因其顶部钻削面为斜面,钻削时因受力不均易引起钻头偏斜,有钻偏或钻头折断的风险,因此可先铣出落刀孔后点中心孔再钻孔;第四,铣滑块底部台阶时将平行垫块侧立放置后定位装夹(见图10),滑块露出钳口的高度需足够,以满足滑块台阶的铣削高度;第五,铣削滑块头时将平行垫块平卧后定位(见图11),因滑块底部与垫块接触面较窄易发生倾斜造成定位不准,因而用平行垫块粗定位后,需对滑块头顶部平面进行精定位打表校正;第六,CAM自动编程中,需根据加工各部位选择合适的加工方式,依据工件材料、刀具材料、刀具规格大小以及加工阶段来选用合理的切削参数来加工,以获得合格的零件;第七,滑块头精铣加工后,滑块头半圆弧面和侧平面(见图13)需保证配合精确以防止漏胶,需采用红丹进行配合检验,若未达到配合要求需补偿加工直至符合要求;第八,加工弹簧孔时,根据使用要求,加工出平底孔,且孔深尺寸符合加工要求,避免孔过深减小弹簧压缩力大小而影响滑块的复位运动。

图12 滑块以角度垫块13°斜面定位

图13 滑块封胶弧面和侧平面

4 结语

针对零件的加工而言,为提高其在模具装配中的精度,需通过细致的加工工艺分析后编制出合理的加工方案,熟练应用CAM软件编制高速铣削加工用数控程序,特别强调的是针对可能存在的技术要点,需要作出提前的预估和判断,并能提出解决的措施。加工过程中及完成后都需对零件进行检测,对工艺方案进行总结、进一步优化等。