基于Tx-Rx探头的异种金属焊缝缺陷检测及定量分析

张 卿,李晓光,杜亚飞,何 艺,朱悦铭,程婧婷,王海涛

(1.南京航空航天大学 自动化学院,南京 211100;2.中广核检测技术有限公司,江苏 苏州 215000)

0 引言

随着工业需求的不断增加,单一金属的焊接结构在某些情况下已不能满足要求,异种金属的焊接结构应运而生。异种金属焊接结构具有很好的耐腐蚀性,且其大大减少了贵重金属的使用,降低了生产成本,因此,在核电等领域中得到的越来越多的应用[1]。然而,异种金属焊接过程复杂,在加工制造过程中极易产生裂纹、气孔、夹杂等焊接缺陷;在使用过程中,由于高温、高压等恶劣环境,这些缺陷可能会发展成腐蚀和疲劳裂纹等伤损,从而影响设备的正常运行[2-3]。因此,对异种金属设备的焊缝缺陷进行检测对保证其安全运行非常重要。

现有的异种金属焊缝缺陷检测方法主要包括射线法、超声法和涡流检测方法。射线法虽然能很好地检测设备内部缺陷,但其需要一定的防护,且检测效率较低[4]。超声检测中,超声波在异种钢中衰减严重,且声波在异种钢中传播时会产生比较严重的散射和折射现象,这导致其信噪比较低,无法辨别缺陷信号[5-6]。涡流检测虽然能够有效检测异种金属焊缝缺陷,且不存在防护问题,但由于集肤效应,其只能检测表面和近表面缺陷,且容易受到提离效应的影响[7]。脉冲涡流检测技术是在涡流检测基础上提出来的一种技术,由于其采用方波脉冲作为激励信号,可同时检测核电设备表面和内部缺陷,弥补了涡流检测技术的不足[8]。因此,在异种金属焊缝检测中具有良好的应用前景。

在脉冲涡流检测技术中,为了能更好地检测试件内部的缺陷,需设计探头,使磁场能够更多地聚集在检测区域,以增加内部缺陷的检测灵敏度。张雯等[9-10]利用“8”字形线圈实现磁场聚焦,研究表明,相比于平行于导体表面放置的线圈,“8”字形线圈激励的涡流能量分布更集中,更有利于磁场聚焦。Burke等利用矩形曲面线圈[11]和圆形曲面线圈[12]实现曲面材料的检测,减小了提离对检测结果的影响,提高了检测灵敏度。Waidelich[13]通过在检测探头下方放置带孔的屏蔽导体,使激励磁场只能通过屏蔽导体中的孔入射到构件,从而抑制磁场向外扩散,实现聚焦。Lefebvr[14]在非铁磁性构件下方放置铁磁性平板,利用铁磁性平板磁阻较小的特点实现磁场聚焦。何赟泽等[15]设计了一种三维脉冲涡流探头,该探头由一个矩形激励线圈和3个接收线圈组成,可获取Bx、By与Bz共3个方向上的磁场曲线,并提出使用三维蝶形图对缺陷进行识别,为实现飞机机身缺陷的成像提供了参考。除此之外,一发一收式非同轴(Transmitter-Receiver,Tx-Rx)探头也越来越受到重视。Mook等[16]从磁回路的角度证明了Tx-Rx探头具有较高的空间分辨率且能增加检测深度。Yusa等[17]改变了Tx-Rx探头中接收线圈的位姿,使其与构件表面相切,并通过理论和实验证明了利用这种探头结构能够检测到趋肤深度以下的缺陷。Ona等[18]通过数值模拟和实验证明了Tx-Rx探头的检测灵敏度会受到线圈距离和探头提离的影响,且调整线圈间距,可减小探头提离对检测结果的影响。由此可见,Tx-Rx探头在提高试件检测深度的同时也可减小探头的提离效应,这非常有利于异种金属焊缝缺陷的检测。

本论文拟将Tx-Rx探头应用到异种金属焊缝缺陷的检测中。由于核电中的异种金属通常由两种或两种以上材料组成,且材料包括铁磁材料和非铁磁材料,成分复杂。同时异种金属往往具有多层、多道焊缝的工艺特点,结构复杂。因此,如何利用脉冲涡流探头对其进行检测是一大难题。基于此,本文主要讨论Tx-Rx探头的摆放位置对检测结果的影响,并通过优化探头摆放获取最大检测灵敏度。文章采用仿真建模和实验相结合的方法展开研究:首先,根据异种金属焊接试件的特点建立仿真模型,讨论激励线圈的摆放位置对试件中涡流及涡流扰动的影响;其次,建立实验平台,通过实验进一步讨论异种金属焊缝缺陷的最佳检测位置;最后对焊缝缺陷的定量展开分析。本文的内容可为脉冲涡流Tx-Rx探头或阵列探头在异种金属焊缝缺陷的应用提供参考。

1 脉冲涡流检测基本原理

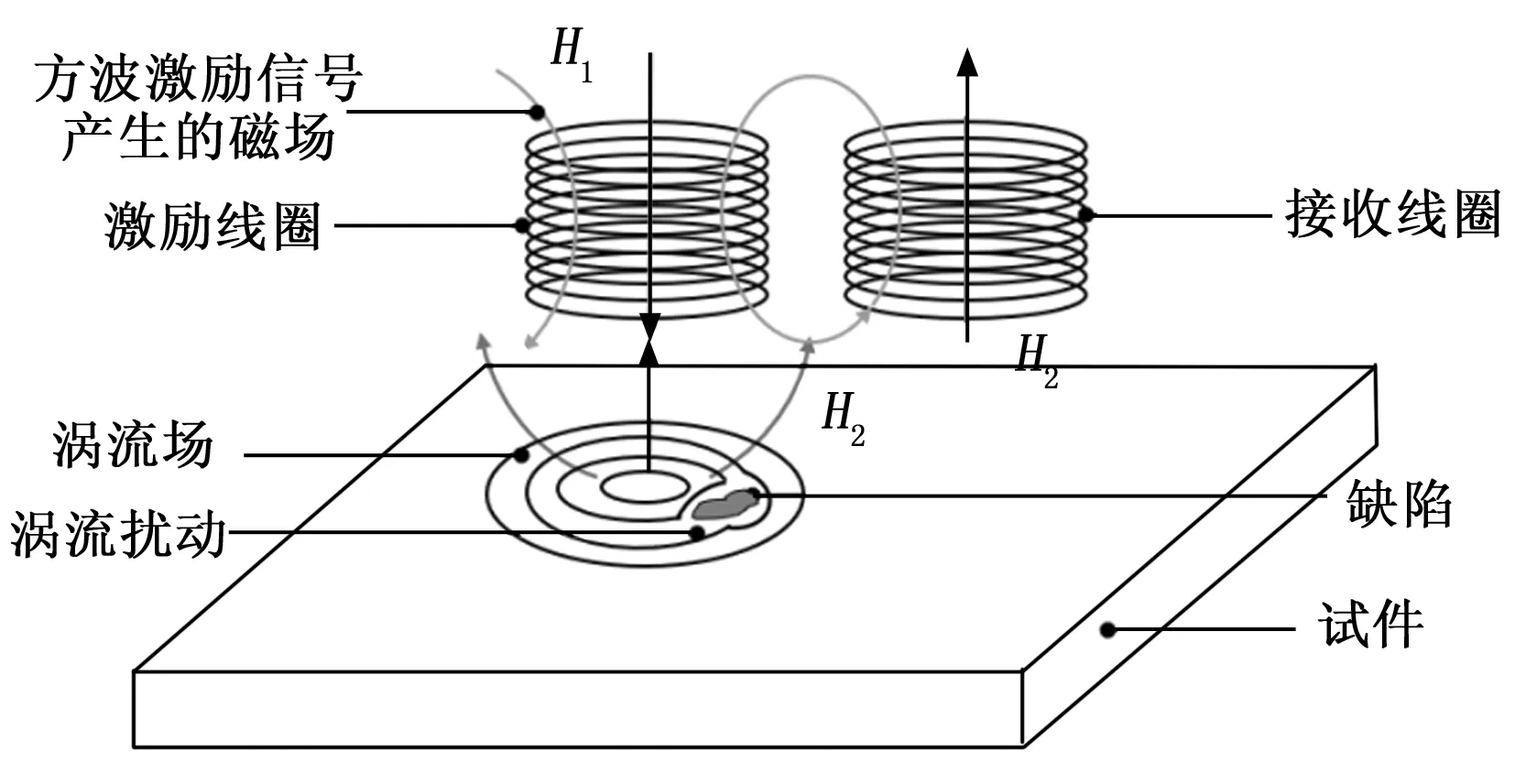

脉冲涡流Tx-Rx探头检测原理如图1所示,脉冲方波电流作为激励加载在激励线圈上,当激励线圈中的方波电流处于上升或下降沿时,由于电流的突变,会在导体试件中感应出涡流场,且当试件中含有缺陷时,感应出的涡流场会产生扰动,涡流扰动场中包含试件缺陷信息。利用检测线圈接收感应出来的涡流场和扰动场,并对其进行分析,即可获取试件的缺陷信息。也就是说,对于异种金属焊缝构件,焊缝处的缺陷可通过分析接收线圈的信号获取。

图1 脉冲涡流Tx-Rx探头检测原理示意图

然而,异种金属焊缝构件材料不均匀,激励线圈的摆放位置会影响试件中的感应涡流场,进而影响扰动场及检测结果。因此,有必要分析激励线圈位于异种金属焊接试件何位置时,缺陷产生的涡流扰动场更大。

2 Comsol仿真模型

为分析线圈的摆放位置对检测结果的影响,根据异种金属焊缝的实际结构建立Comsol仿真模型。

异种金属焊缝结构主要应用于核电站反应堆压力容器管嘴和主管道连接接头中[6],其结构如图2所示。其中,为满足高屈服强度、高冲击韧性、焊接性及良好的抗中子辐照的性能,反应堆压力容器材料一般选择含锰、钼、镍的低合金钢。同时,考虑到低合金钢的抗腐蚀性能较差,常在低合金钢内壁堆焊一层不锈钢层,以提高设备耐腐蚀性。核电中的主管道一般由抗应力腐蚀及抗氧化能力较强的奥氏体不锈钢组成[19]。由于反应堆压力容器材质与主管道材质不同,二者之间必然存在异种钢焊接问题。大多数情况下,反应堆压力容器和主管道之间的接头会用不锈钢或镍基合金作为焊接填充材料,即形成了异种金属焊接接头。由于这类接头的焊接工艺比较复杂,所以异种金属焊接接头处可能会产生缺陷。

图2 异种金属焊接接头示意图

参考图2所示的异种金属焊接构件,建立Comsol仿真模型。首先,建立几何模型并设置材料参数。由于异种金属焊接接头的曲率半径一般比较大,为简化分析,将仿真模型中的试件设计为如图3所示的长方体。其中,压力容器选择材质为锰镍合金钢16MND5的长方体模拟,其长300 mm、宽100 mm、高21 mm;锰镍合金钢上的堆焊层材料为309L,厚度为5 mm;主管道选择材质为控氮不锈钢Z2CND18-12N,其尺寸与压力容器尺寸相同;压力容器和主管道之间的焊缝材质为308L,其长300 mm、宽20 mm、高26 mm;焊缝处的缺陷用直径14 mm深2 mm的平底圆孔模拟,其材料设置为空气,如图3(a)所示。上述4种材料的材料参数如表1所示。仿真所用探头为图3(b)所示的Tx-Rx探头,其由一个激励线圈和一个接收线圈组成,且激励与接收线圈为尺寸一致的圆柱线圈。线圈参数如表2所示。线圈的提离高度为0 mm。

图3 脉冲涡流Tx-Rx探头有限元仿真模型

表1 异种金属构件中各材料参数

表2 Tx-Rx探头的线圈参数

其次,进行物理场参数设置,即主要对激励电流进行设置所用激励电流为频率50 Hz、幅值200 mA、占空比50%的方波电流,方波下降沿过渡区为0.000 1 s。

然后,对模型进行网格划分。网格划分是影响有限元仿真计算结果的关键因素,综合考虑计算精度、计算时间和计算机配置,本模型网格划分方案为:1)在试件和线圈表面划分自定义四边形网格;2)根据集肤效应和试件厚度、线圈高度规定扫掠层数,对试件和线圈整体进行网格划分;3)对除试件和线圈外的剩余空气域进行自由四边体网格划分,网格大小选择系统中的超细化选项。Comsol软件以百分比衡量网格质量,0表示网格质量极差,1表示网格质量极佳。当接收线圈位于控氮不锈钢时,试件和线圈网格划分结果如图4所示,模型中共划分438 609个网格,平均单元质量为0.815 9,表明本方案划分出的网格质量较好。最后,设置求解器、进行计算并导出计算结果。

图4 有限元仿真模型网格剖分图

3 仿真结果分析

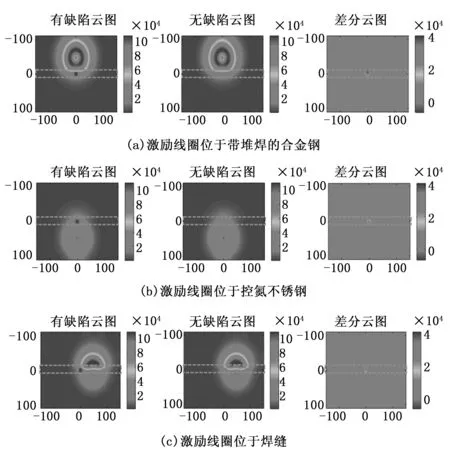

将激励线圈分别放置在带堆焊层的合金钢、控氮不锈钢及焊缝上以分析激励线圈的放置位置对试件中涡流分布的影响。图5给出了激励线圈分别放置在这3个位置时,有缺陷试件、无缺陷试件及缺陷引起的扰动的试件表面涡流分布云图,其中,云图分析的时刻为t=0.050 25 s(激励电流处于下降沿),图中虚线表示的位置为焊缝位置,虚线上方材料为带堆焊层的合金钢,虚线下方材料为控氮不锈钢。由图可知:当激励线圈放置在带堆焊层的合金钢和控氮不锈钢上时,试件表面的涡流分布形状基本相同。然而,涡流分布的最大值及涡流扰动的最大值相差较大。当激励线圈放置在带堆焊的合金钢上方时,其涡流分布最大值和涡流扰动要更大。这是由于带堆焊层的合金钢基底锰镍合金钢为铁磁性材料,铁磁材料具有聚磁的特点,导致带堆焊层的合金钢表面的涡流分布强度更大。除此之外,如图5(c)所示的激励线圈位于焊缝上方时涡流的分布图也可清楚的看出铁磁材料的聚磁作用对涡流分布的影响。此外,为获取较高的缺陷检测灵敏度,一般希望试件表面的涡流强度最大及缺陷引起的涡流扰动最大。由图5可知,当激励线圈位于带堆焊层的合金钢或焊缝上方时,试件表面的涡流强度较大,且当激励线圈位于带堆焊层的合金钢上方时,涡流扰动的值更大。综上所述,将激励线圈放置在带堆焊层的合金钢上时,缺陷检测的效果可能更好。

图5 异种金属焊缝结构涡流分布云图

4 实验平台

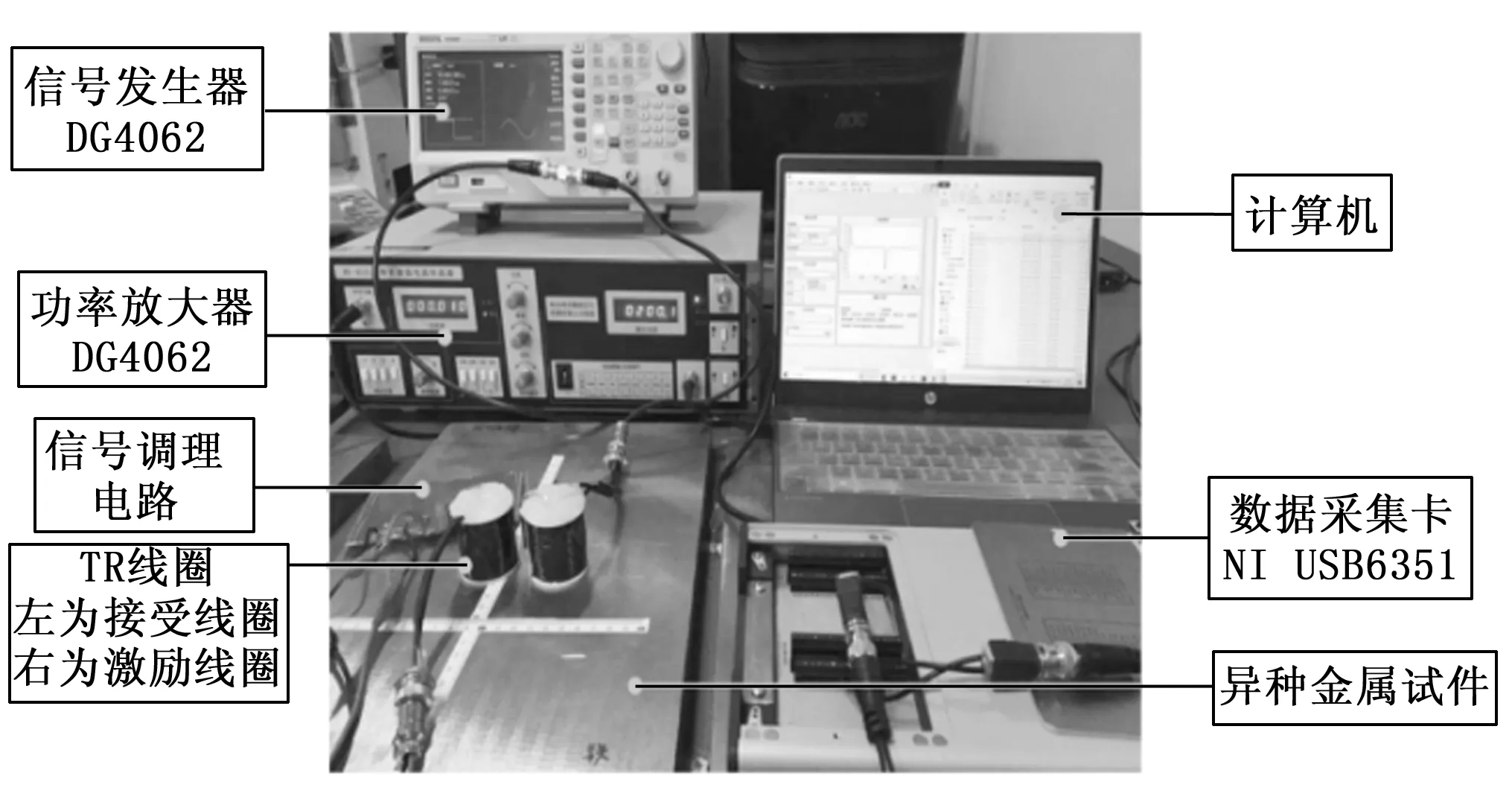

为进一步讨论激励线圈的摆放位置对异种金属焊缝缺陷检测的影响,搭建了如图6所示的实验平台。该实验平台主要由信号发生器、功率放大器、信号调理电路、数据采集卡、Tx-Rx探头和异种金属焊接试件组成。其中,信号发生器用来产生方波激励电流,该电流经由功率放大器放大后加载到激励线圈,并在试件中激发出涡流场。试件中的涡流场通过接收线圈转化成电压信号,并由信号调理电路放大、滤波后被采集卡捕捉,并最终通过PC端上的Labview软件进行显示和保存。实验所用信号发生器型号为DG4062,功率放大器为HB-611E,数据采集卡型号为NIUSB-6351,且为保证实验准确性,选取采样频率10 kHz,采样点数为1 000。如图7所示,实验所用试件为长400 mm、宽260 mm、高26 mm的异种金属焊接试件。试件的不锈钢部分长400 mm、宽120 mm、高26 mm;焊缝部分长400 mm、宽20 mm、高26 mm;合金钢部分长400 mm、宽260 mm、高21 mm;堆焊层堆在合金钢上,高度为5 mm。试件各部分的材料和仿真所用的材料相同。试件缺陷位于焊缝处,为直径6 mm、8 mm、10 mm、12 mm和14 mm的平底圆孔缺陷,深度均为2 mm,缺陷之间的中心距为100 mm。实验所用探头参数和第一节中的参数相同。激励方波电流频率为50 Hz,幅值200 mA,占空比为50%。

图6 异种金属焊缝缺陷检测脉冲涡流实验平台

图7 异种金属试件示意图

5 实验结果及讨论

5.1 缺陷检测位置实验结果

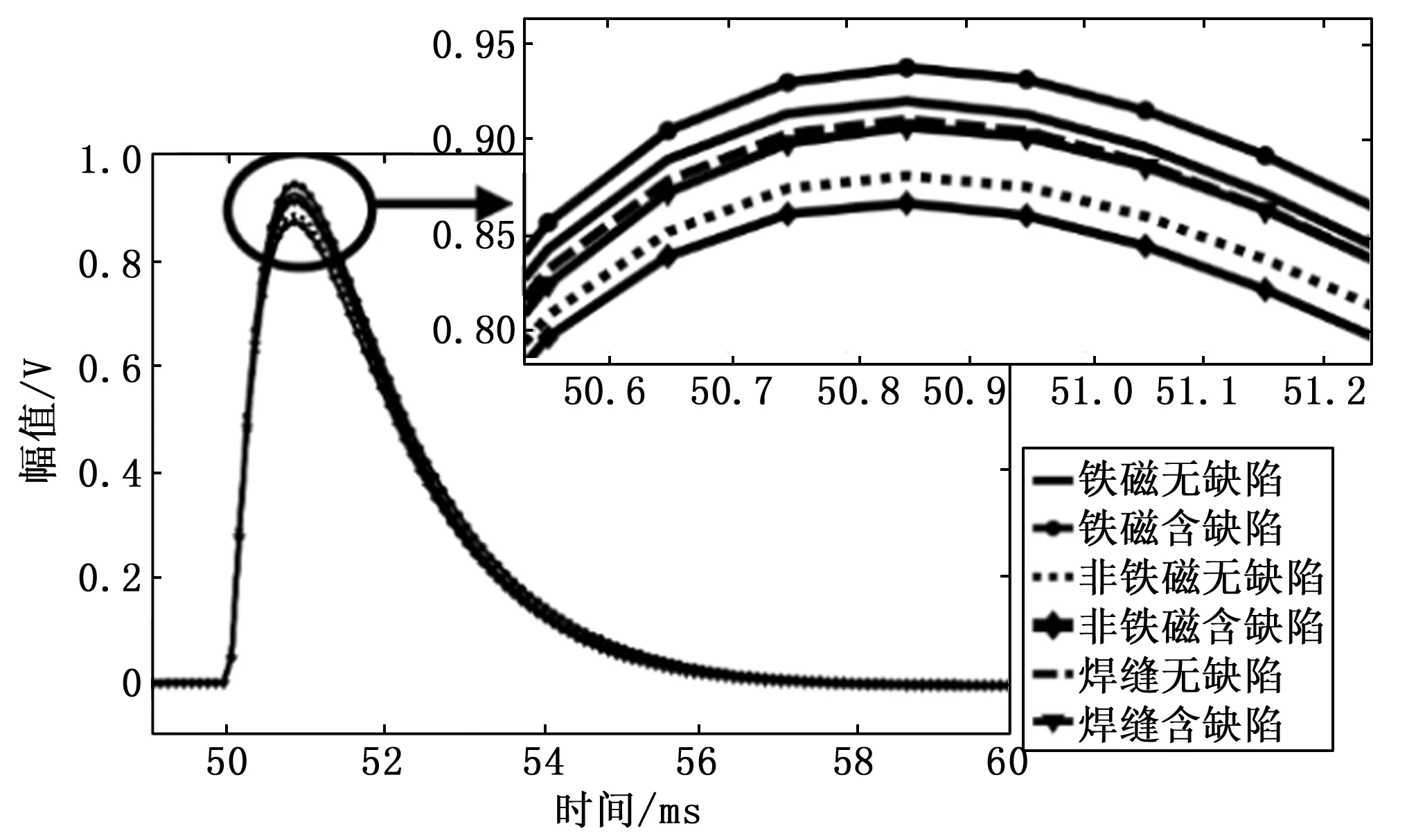

以上述实验平台为基础,将激励线圈分别放置在异种金属焊接构件的带堆焊的合金钢、控氮不锈钢及焊缝上方,接收线圈分别放置在无缺陷试件的焊缝上和有缺陷试件的缺陷上,获取有缺陷试件和无缺陷试件的检测信号。图8为当接收线圈放置在直径为8 mm缺陷上方的检测结果,其中,激励和接收线圈的轴心距为47 mm。

图8 不同位置脉冲涡流检测信号

由图8可知,当激励线圈放置在带堆焊的合金钢或焊缝上方时,其信号幅值大于激励线圈放置在控氮不锈钢上的信号幅值。此外,获取有缺陷试件和无缺陷试件的差分信号,结果如图9所示。由图9可知,当激励线圈放置在带堆焊层的合金钢上方时,其差分信号的幅值最大。上述两个实验结果和仿真结果一致,不仅证明了仿真分析的正确性,也进一步说明了,对于异种金属焊接构件检测,为获得较好的检测灵敏度,激励线圈应放置在带堆焊层的合金钢上方。此外,为简化分析,实验部分所用探头与仿真部分所用探头相同,探头尺寸和结构对检测结果的影响是后续的研究内容,不在本文中体现。

图9 不同位置脉冲涡流差分信号

5.2 缺陷定量分析

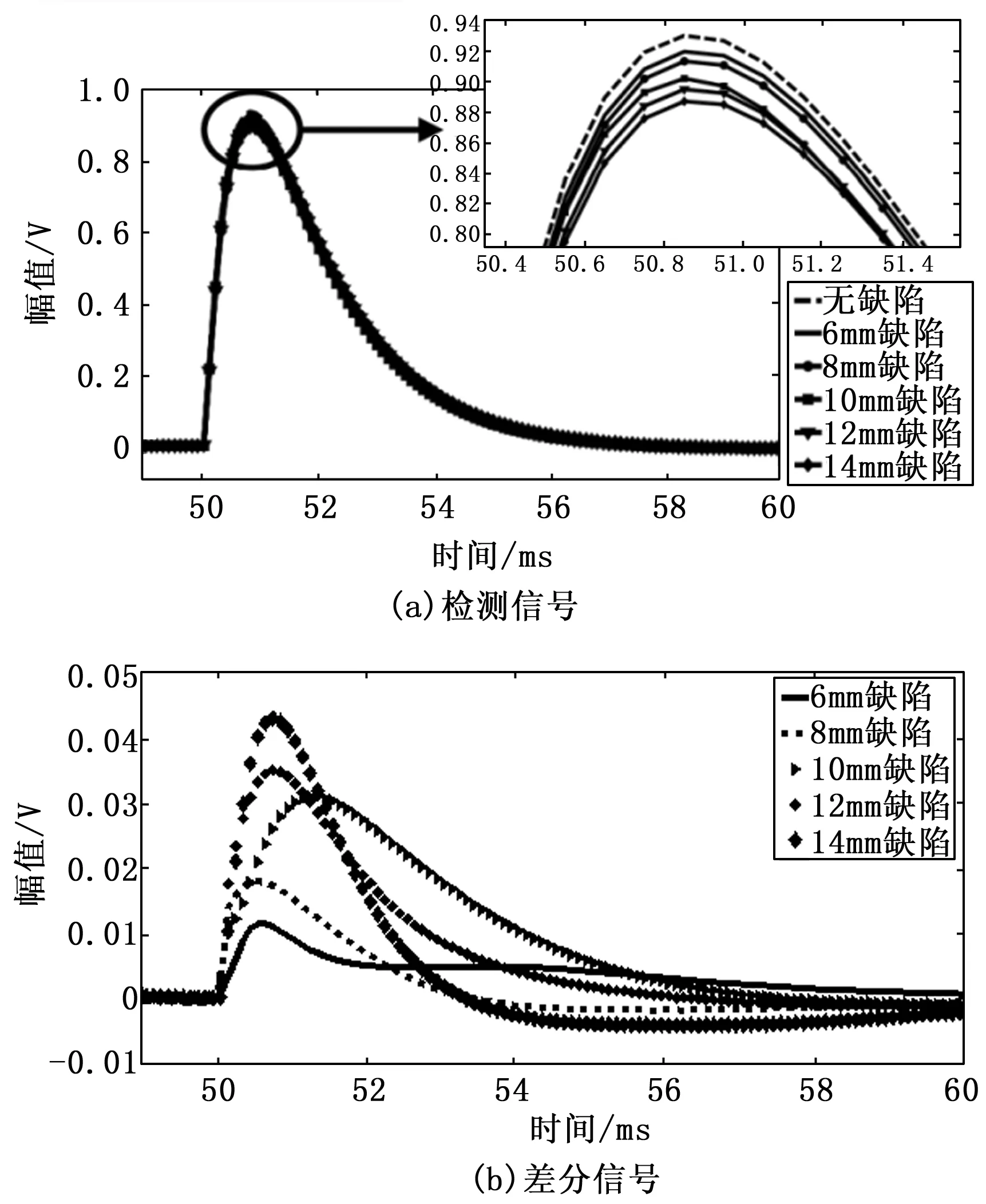

在上述线圈最佳摆放位置的基础上,继续对焊缝缺陷的定量展开分析。实验时,激励线圈放置在异种金属焊接构件的带堆焊的合金钢上方,接收线圈分别放置在试件无缺陷处和有缺陷处,获取有缺陷试件和无缺陷试件的检测信号,并计算其差分信号(缺陷信号与无缺陷信号的差值),结果如图10所示。从图10可以看出,缺陷直径越大,原始信号的峰值越小,差分信号的峰值越大,上述规律符合脉冲涡流检测信号的一般规律。

图10 缺陷定量实验信号

考虑到脉冲涡流差分信号的峰值及峰值时间常被用作试件厚度测量的特征量[20],本论文也采用峰值和峰值时间对焊缝缺陷直径大小的定量展开分析。提取图10(b)中各缺陷差分信号的峰值与峰值时间,并绘制峰值-缺陷直径和峰值时间-缺陷直径的散点图,结果分别如图11(a)和11(b)所示。从图中可以看出,差分信号的峰值时间分布比较散乱,而差分信号的峰值与缺陷的直径大小基本呈线性关系,因此,可采用峰值实现异种金属焊缝缺陷大小的定量。

图11 差分信号特征量与缺陷直径关系

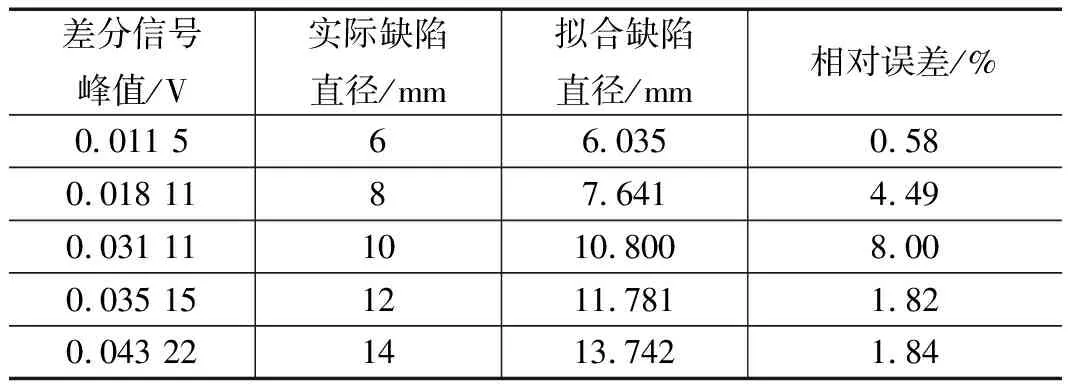

为进一步验证差分信号的峰值对缺陷的定量能力,利用一阶多项式对图11(a)中的缺陷直径-峰值曲线进行拟合,并计算拟合获取的缺陷直径大小与实际缺陷的相对误差。其中,缺陷直径大小与差分信号峰值的拟合曲线表达式如式(1)所示;计算缺陷大小与实际缺陷大小的相对误差表达式如式(2)所示;根据式(2)计算得到的相对误差如表3所示。

表3 实际缺陷直径与拟合缺陷直径对比

φ=243Vmax+3.24

(1)

式中,φ为缺陷直径,其单位为mm;Vmax为差分信号峰值,其单位为V。

(2)

式中,φ1为拟合直径,φ为实际直径。

由表3可知,计算得到的缺陷直径大小与实际缺陷直径的大小误差大部分小于5.00%,仅一个误差为8.00%。考虑到由于异种金属焊接的工艺复杂,在实际试件加工过程中,焊接的质量及焊缝、堆焊层材料的均匀性均无法很好的保证,这些本身都会给缺陷定量带来误差。因此上述误差在可接受的范围之内。

6 结束语

本文采用脉冲涡流Tx-Rx探头对异种金属焊缝缺陷进行检测,并对探头的摆放位置进行了优化,以获取最大检测灵敏度。首先,根据异种金属焊接试件的特点建立仿真模型,结果表明,由于合金钢的聚磁特点,当激励线圈位于带堆焊的合金钢上方时,其表面涡流强度及涡流扰动强度较大;其次,建立实验平台,通过实验进一步验证了当激励线圈放置在带堆焊的合金钢上方时,其检测信号幅值和差分信号幅值最大。最后,采用差分信号的峰值对焊缝缺陷的直径大小展开定量分析,实验结果表明,差分信号的峰值与缺陷直径呈线性关系,且其定量误差在可接收的范围内。本文研究内容可为脉冲涡流Tx-Rx探头或阵列探头在异种金属焊缝缺陷的应用提供参考,下一步工作将围绕探头的优化和新的缺陷定量特征量展开。