不同金属屏蔽形式高压电力电缆的机械性能分析

于洪淼, 张洪亮, 闫志雨, 严 彦

(中天科技海缆股份有限公司,南通226010)

0 引 言

21 世纪以来,随着世界能源需求的不断增大,各国对电力资源开发也开始加速,电缆产量也随之逐年增加。 作为电缆领域的主力军,高压电力电缆由于具有大容量、高可靠性、免维护等优点,越来越多地应用于远距离、大跨度的输电线路中。 高压电力电缆在电网的改造升级中正逐渐取代中低压电力电缆,以满足国民经济对电力大规模及轻盈输送的要求[1]。

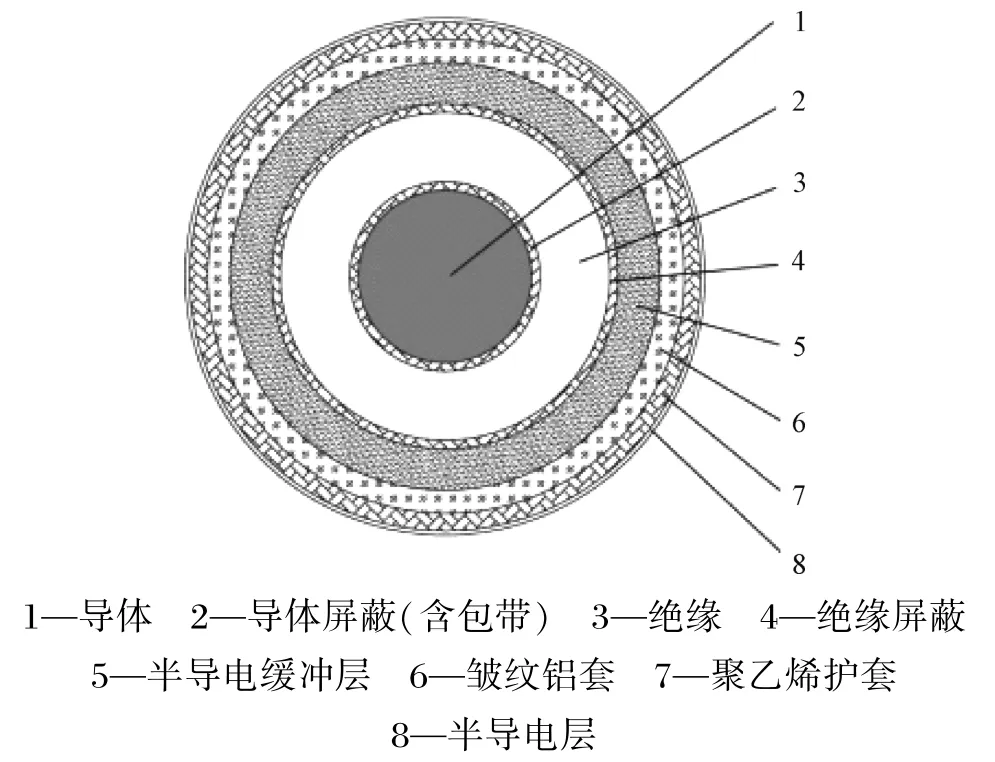

高压电力电缆结构一般由导体、交联聚乙烯(XLPE)绝缘三层共挤、半导电阻水层、金属屏蔽层和外护套组成。 其中,金属屏蔽作为电缆结构的重要组成部分,是一种改善电场分布的措施,金属屏蔽的作用[2]主要有以下5 个方面:①作为电缆的径向防水层,可避免XLPE 绝缘本体接触外界水分而产生水树;②电缆正常通电时导通电容电流,短路故障时导通短路电流,增强绝缘屏蔽能力,承受较大的零序短路电流;③将电缆通电时引起的电磁场屏蔽在绝缘线芯内,以减少对外界产生的电磁干扰,金属屏蔽层也起到限制外界电磁场对电缆内部的影响;④可抵抗外力,具有机械保护的作用,避免在施工中因拖曳弯曲、挤压而造成电缆机械损伤[3];⑤均化电场,防止轴向放电。 由于半导电层具有一定的电阻,当金属屏蔽层接地不良时,在电缆轴向由于电位分布不均匀而造成电缆沿面放电。

金属屏蔽的种类很多,高压电力电缆金属屏蔽按原材料不同可分为皱纹铝套、铅套、皱纹铜套以及皱纹不锈钢套等,按生产工艺的不同可分为纵包焊接金属套、挤包金属套和综合护套。 纵包焊接金属套包括纵包焊接皱纹铝套、纵包焊接皱纹铜套和纵包焊接皱纹不锈钢套;挤包金属套包括挤包皱纹铝套和挤包铅套;综合护套是指铝塑复合带纵包与聚乙烯黏结结构[4]。

铜套和不锈钢套在国内很少应用,国际上只有美国、日本等少数国家具有一定的生产规模和较成熟的生产经验。

在我国皱纹铝套应用得最多。 铅套由于柔软、易弯曲、耐腐蚀、密度大,更适合于海底电缆,但铅的资源稀少且有毒,不利于环保;而皱纹铝套由于密度小,因此电缆质量轻,导电性能优良,允许通过短路电流大,一般无须设置铜丝屏蔽以增加短路容量[5],其散热性好、具有足够的机械强度。 近年来,在城市地下电网系统中应用较多。 皱纹铝套原材料为铝材,因铝元素比较活泼,容易出现电化学腐蚀,铝在空气中易被氧化,表面生成Al2O3薄膜,其熔点在2 000 ℃以上,焊接较为困难。

在国外一般使用铝塑复合带纵包与聚乙烯黏结护层作为高压、超高压交联电缆的径向防水层[6]。这种类型的电缆结构紧密,外径尺寸小,敷设占用空间小,尤其适合隧道和管道敷设,其生产工艺简单,电缆线芯柔软,采用铝塑复合带代替皱纹铝护套作为电缆的径向阻水层时,一般无须在径向防水层下面设置纵向防水结构,广泛应用在国外大型水电站及重点输电工程中[7]。

国外普遍采用铜丝屏蔽+纵包铝塑复合带形式,国内普遍采用皱纹铝套形式。 国内文献对这两种金属屏蔽电缆的机械性能对比鲜有报道,同时电缆的国家标准中暂时没有对机械冲击试验和侧压力试验方法和要求的介绍,本工作着重对不同金属屏蔽形式高压电力电缆的机械性能进行对比分析,为今后不同金属屏蔽形式的高压电力电缆的选型和应用提供技术依据。

1 两种金属屏蔽形式电缆的基本对比

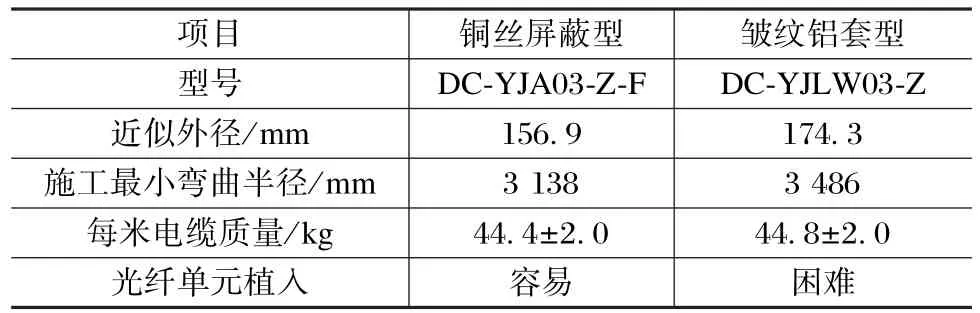

图1 和图2 为同规格的铜丝屏蔽电缆与皱纹铝套电缆的结构示意图,表1 列出了两种结构电缆的对比情况。

图1 ±525 kV 铜丝屏蔽结构直流电缆示意图

图2 ±525 kV 皱纹铝套结构直流电缆示意图

表1 两种金属屏蔽结构525 kV 电缆的结果比对

由表1 结果可知:相同规格的高压电力电缆,铜丝屏蔽型电缆的单位质量与皱纹铝套相近,但是外径减小明显,有利于在相同包装条件下提高电缆的单根交付长度,对于远距离工程来说可大幅度减少中间接头的使用数量[8],既节约成本,也提高运行安全可靠性。 同时,铜丝屏蔽型电缆外径减小,可承受更小的弯曲半径,施工时更加方便,并且铜丝屏蔽较皱纹铝套柔性更佳。 此外,铜丝屏蔽型电缆可以将光纤单元轻易植入于铜丝之间[9],实现光电一体化功能设计,而皱纹铝套电缆中没有合适的光纤单元放置位置,并且若放置光纤单元,则在铝套成型或者电缆弯曲过程中容易造成光纤单元的受力甚至损坏。

2 机械冲击试验

机械冲击试验是模拟物体意外掉落到电缆表面上,通过目视和测量检查电缆表面及其内部各层结构的机械损伤程度。 本试验中的机械冲击是模拟电缆在生产、运输、装卸或现场敷设过程中电缆受到的暂态或稳态冲击。

由于目前电缆的国家标准中没有对电力电缆机械冲击的试验方法做相关规定,因此,试验采用的设备及试验方案为自行开发设计。

2.1 试验的环境条件

试验的环境条件如下:环境温度10 ~35 ℃;相对湿度不大于80%;周围无腐蚀性介质;附近无影响试验结果的振源和较强的电磁场干扰。

2.2 试验设备

机械冲击试验设备的示意图见图3。

图3 机械冲击试验设备的示意图

2.3 机械冲击试验要求

机械冲击试验是通过选取合适质量的重锤从一定的高度落到电缆表面来进行试验。 重锤前端的形状反映预期冲击的目的,重锤A 下落过程模拟质量大且尖锐的物品从较低位置自由落体落在电缆表面的情况,重锤B 下落过程模拟质量小且尖锐的物品从较高位置自由落体砸在电缆表面的情况。 重锤下落方式均为自由落体,电缆下方接触面材料为钢板。

机械冲击试验要求见表2。

表2 机械冲击试验要求

为数字化衡量每次机械冲击对电缆的影响程度,本工作采用冲击能量来表示机械冲击对电缆的影响程度。 试验中的冲击能量可以根据重锤下落的高度及其质量来进行计算,如式(1)所示:

式中:E为冲击能量(J/次);m为重锤质量(kg);g为万有引力常数(9.8 N/kg);Δh为下落高度(m)。

经计算,重锤A 和重锤B 的冲击能量分别为71.4,49.0 J/次。

2.4 机械冲击试验步骤

取各层结构均完好的高压电力电缆样品1 m,首先取重锤A 沿皱纹铝套焊缝(铝塑复合带搭接处)的垂直方向对电缆外表面某一点完成连续4 次0.27 m 的下落冲击,按照此方式在同一侧共完成3 个点的冲击试验;随后在皱纹铝套焊缝(铝塑复合带搭接处)的轴向对称位置取3 个点完成同样的试验过程。

完成重锤A 的冲击试验后,取同一根高压电力电缆样品1 m,取重锤B 沿皱纹铝套焊缝(铝塑复合带搭接处)的垂直方向对电缆外表面某一点完成连续1 次1.0 m 的下落冲击,按照此方式在同一侧共完成5 个点的冲击试验;随后在皱纹铝套焊缝(铝塑复合带搭接处)的轴向对称位置取5 个点完成同样的试验过程。

试验完成后检查电缆各层结构受损情况,记录各层变形尺寸及相邻位置电缆原结构尺寸,精确至0.1 mm,检查位置的示意图见图4。

图4 检查位置的示意图

2.5 两种金属屏蔽试验数据的对比

27 kg 重锤试验电缆各层形变数据见表3。

表3 27 kg 重锤试验电缆形变数据 (单位:mm)

5 kg 重锤试验电缆各层形变数据见表4。

表4 5 kg 重锤试验电缆形变数据

27 kg 重锤试验后两种形式金属屏蔽电缆的绝缘屏蔽表面情况见图5 和图6。

图5 27 kg 重锤试验后皱纹铝套形式金属屏蔽电缆表面

图6 27 kg 重锤试验后铜丝屏蔽形式金属屏蔽电缆表面

5 kg 重锤试验后两种形式金属屏蔽电缆的绝缘屏蔽表面情况见图7 和图8。

图7 5 kg 重锤试验后皱纹铝套形式金属屏蔽电缆表面

图8 5 kg 重锤试验后铜丝屏蔽形式金属屏蔽电缆表面

2.6 机械冲击对电缆的影响

护套凹陷会导致电缆在该处机械强度降低,使得该处成为电缆护套的隐患点,容易劣化甚至暴露出金属屏蔽,危害设备和人身安全,同时空气中的水分会侵入缓冲阻水带造成阻水材料变质和电阻率的降低,导致该处电容电流增大,长时间会导致该处温度升高,严重时会引起电缆燃烧。 由于高压电力电缆一般采用绝缘型护套,在投入电气运行后,护套凹陷处会长期承受感应电压,因该处护套受损,此处更容易引起护套被击穿[10]。

金属屏蔽凹陷对电缆运行的影响较大,凹陷引起金属屏蔽和绝缘线芯之间距离减少,金属屏蔽和缓冲阻水带之间的电阻减小,流过的电流增大,长时间会导致该处的金属屏蔽温度升高,严重时会引起电缆燃烧。

缓冲阻水带[11]具有导通绝缘内的充电电流和泄漏电流的作用,电流通过内层的半导电绝缘屏蔽层流到金属屏蔽层上。 同时可弱化电场分布,有效缓冲电缆绝缘与金属护层之间的相互作用,减小绝缘受热膨胀而带来的绝缘变形与损伤。 同时由于阻水带中含有吸水膨胀颗粒材料,兼具轴向阻水的作用。 阻水带破损会导致该处阻水性能下降,场强分布不均匀,产生局部放电,严重时导致绝缘被击穿。

2.7 机械冲击试验结论

通过试验结果对比及机械冲击对电缆的影响可知,在试验条件下,相同规格的高压电力电缆,铜丝屏蔽形式的高压电力电缆经受机械冲击后各结构层的形变均较小。

3 侧压力试验

侧压力试验是检验电缆在生产和施工过程中是否能承受预期的破坏载荷。 在生产和施工过程中,牵引机等设备施加的侧压力偏大,电缆呈现多层层叠放置或者电缆经过外径较小的转向导轮等情况,均可能造成电缆由于径向负载过大而引起变形[12]。一旦电缆发生变形,有可能造成内部交联线芯表面出现凹陷,引起绝缘内电场分布不均匀,局部电场过大,最终导致电缆的电气性能下降甚至是绝缘被击穿[13]。

侧压力试验采用压扁试验机,电缆样品长度为0.5 m,将皱纹铝套电缆样品沿铝套焊缝竖直方向、铜丝屏蔽电缆样品沿铝塑复合带搭接竖直方向放入试验机,在长、宽分别为100,80 mm 压板的作用下,压板以100 N/s 的下降速率对样品分别施加0.16,0.32,0.92,0.98 kN 的压力,保持 60 min[14],分别记录施加侧压力前后样品的外径变化,通过解剖来目视检查各结构层变化情况,并注意电缆线芯表面是否出现有害压痕。 如果试样结构中包含光纤,继续检查光纤的完整性。

压扁试验机的示意图见图9。

图9 压扁试验机的示意图

3.1 载荷的选取

目前,高压陆地电缆从产品生产、包装、安装、敷设一般均采用电缆盘具来完成的,若电缆要求大长度连续无接头,则需要利用收线转盘完成。

3.1.1 堆叠过程

给定盘具的承装长度在 JB/T 8137.1—2013《电线电缆交货盘第一部分:一般规定》中有明确的计算方法[15],如式(2)所示:

式中:L′为装盘长度(m);p为卷绕层数;n为每层卷绕圈数;D为电缆外径(mm);d1为侧板直径(mm);d2为筒体直径(mm);l2为盘具内宽(mm);t为装盘余量。

JB/T 8137.3—2013《电线电缆交货盘 第三部分:全钢瓦结构交货盘》或 JB/T 8137.4—2013《电线电缆交货盘第四部分:塑钢复合结构交货盘》中推荐的常规高压电缆盘具尺寸均较小,本工作参照青龙山输变电工程220 kV 秋藤至高旺线路工程专用盘具,即国内第一根大长度220 kV 电缆专用收线盘具[16],盘具设计尺寸为 4 150 mm×2 600 mm×7 500 mm,经计算可承载电缆层数为4 层。

盘具最内层电缆承受最大压力按照3 层电缆的重力计算,铜丝屏蔽型电缆和皱纹铝套电缆所受最大侧压力经计算分别为1.5 kN/m 和1.6 kN/m。根据压扁机压板尺寸,模拟电缆收线至盘具的试验侧压力取0.16 kN。

以6.8 m 收线转盘为例,内径、外径、高度分别为 3.5,6.5,3.0 m。 经计算,试验中±525 kV 电缆卷绕层数为8 层,转盘最底层电缆承受最大压力按照7 层电缆的重力计算,铜丝屏蔽型电缆和皱纹铝套电缆所受最大侧压力经计算为3.2 kN/m。 根据压扁试验机的压板尺寸,试验选择侧压力为0.32 kN。

3.1.2 牵引机下

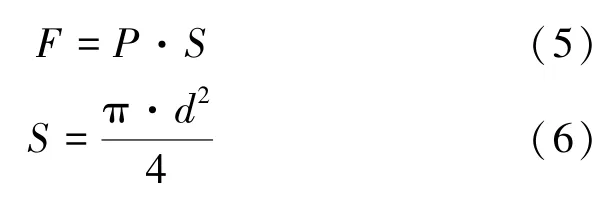

以南京艺工电工设备有限公司的40 t 履带牵引机为例,电缆匀速生产时,每个压紧气缸压强为0.4~0.6 MPa,1 m 履带平均分布 5 对压紧气缸,压紧气缸的直径为90 mm,压力与压强的计算公式如下:

式中:P为每个压紧气缸的进气压强(MPa);S为压紧气缸的面积(mm2);d为压紧气缸直径(mm)。

经计算,电缆在牵引机下所受最大侧压力为18.6 kN/m。 根据压扁试验机的压板尺寸,该条件下试验侧压力为1.86 kN。

3.1.3 电缆施工时经过转向导轮

电缆施工时,在导体处安装牵引头,牵引机通过牵引绳连接导体牵引头进行电缆施工,施工过程中电缆所受侧压力如式(7)所示:

式中:P为电缆所受的侧压力[17](N/m);T为牵引力(N);R为电缆的弯曲半径(m);Sc为导体的标称截面面积(mm2)。

电缆经过导轮时的弯曲半径按照电缆运行时允许弯曲半径15D,取最小值2.3 m,通过计算可得电缆最大侧压力为91.3 kN/m。 根据压扁试验机的压板尺寸,该条件下试验侧压力为0.92 kN。

综上所述,试验载荷分别选取 0.16,0.32,0.92,1.86 kN。

3.2 两种金属屏蔽试验数据的对比

在1.86 kN 侧压力下,保持60 min,两种电缆均无形变,铜丝屏蔽形式的电缆内置光纤单元,光纤衰减正常,基本无变化。

逐渐增加侧压力,当侧压力升至10 kN 时,电缆开始出现形变,保持60 min,护套、金属屏蔽、绝缘屏蔽等各层形变数据见表5。

表5 10 kN 侧压力下各层形变数据 (单位:mm)

铜丝屏蔽形式的电缆各层基本无形变,内置光纤单元在10 kN 侧压力下光纤衰减基本无变化。 皱纹铝套屏蔽形式的电缆存在明显形变,受力方向外径减小5.5 mm,垂直受力方向外径增加7.5 mm。

综上所述,通过试验结果对比及对电缆的影响可知,在此试验条件下,相同规格的高压电力电缆,铜丝屏蔽形式经受侧压力后各结构层的形变较小。

4 结束语

(1)采用铜丝屏蔽+铝塑复合带的金属屏蔽形式的电缆相比传统的皱纹铝套形式电缆,各结构层形变更小,内部线芯受到的影响可能更小,后续还需要通过试验继续验证。

(2)综合考虑两种机械试验结果,就承受机械冲击和侧压力的能力而言,建议选用铜丝屏蔽+铝塑复合带的金属屏蔽形式的电缆,且该结构电缆更容易复合光纤。