悬链式交联生产线抖动排查探讨

王国忠, 蔡海荣

(江苏通光强能输电线科技有限公司,海门226100)

0 引 言

国内某电工机械公司提供的一条悬链交联生产线,安装投产已有5 年多,主要生产10,35 kV 的交联聚乙烯(XLPE)绝缘线芯,也生产过10 kV 架空绝缘线。 几年来,设备功能基本正常。 在生产小规格35 kV 绝缘线芯时,曾出现过线芯抖动现象,不过很快得到了解决,也摸索了一些绝缘线芯抖动的处置经验。 但最近一次,整条生产线出现了未曾遇到的抖动情况,网上搜寻资料,又没这方面的介绍。 这是在制造35 kV 绝缘时,发生的整条交联管抖动,但绝缘线芯并不振动的现象。 这种情况,虽然对制品质量没什么影响,但剧烈地抖动对设备及建筑物存在破坏隐患。

1 悬链式交联生产线抖动现象

正常生产了35 kV 300 mm2XLPE 绝缘线芯后,更换规格,进行400 mm2三层共挤生产。 第一天,系统各方面正常。 从第二天起,生产线的交联管(加热段、过渡段和冷却段)就产生抖动现象,抖动持续时间在1 ~30 min 之间不等,每次抖动间隔10 min到10 h 也不等。 也就是说,10 h 不抖动了,又突然间开始抖动;或者刚平息没几分钟,又开始抖动了。 抖动时,整条交联管往复伸缩,有时轻微,有时剧烈。 剧烈时,三楼地面也感到振动,三楼的三台挤出机上的加料斗明显左右晃动。 好在交联管抖动时,绝缘线芯倒无什么偏心,制品质量没多大影响。但如此反复无常地抖动,后果不堪设想。

2 抖动原因查找及解决办法

图1 是这条半悬链生产线交联管路示意图,其中AB段、BC段和CD段分别是加热段、过渡段和冷却段。 加热段、过渡段采用了悬链形式,而冷却段,采用直线形式。 直线部分水平向下倾斜约0.5°。D是交联线的下封口位置。 三台挤塑机位于A处,分别是ϕ65/20 内屏蔽挤出机、ϕ150/25 绝缘挤出机和ϕ90/20 外屏蔽挤出机,挤出机通过三层共挤机头与上密封装置(伸缩管)连接,伸缩管后面便是交联管,由8 段加热、2 段过渡、12 段水冷却构成,全长共132 m。 冷却段是通过两台(一台使用、一台备用)并联立式离心泵(功率为18.5 kW,排放速率为12.5 m3/h,扬程为200 m),从容积为100 m3水池中抽水,从下封闭处将冷水打入冷却段,流入图中的C点位置的水气平衡罐(又叫差压罐)。 差压罐通过翻板液位计控制罐内水位。 当水位高于翻板液位计上限时,气动球阀自动打开,差压罐内的水排回水池。 水位低于翻板液位计下限时,气动球阀关闭。 如此循环,来补充冷水和控制管路内水气平衡。生产过程中,差压罐内,下面是水,上面是氮气和水蒸气混合物。 差压管进水部位设有过滤网,以防止切割电缆皮及交联附属物堵塞回水管。

图1 悬链式交联生产线管路

在2 节过渡段(又称预冷段)的中间连接处,即图中BC段的中间位置,有一路氮气排空装置,由高温阀控制,通过旋涡气泵排放,停车时开启,避免管内异味进入主机房,正常生产时处于关闭状态,抖动因素应该与此装置无关;这个中间连接处,还有一路氮气排出口和一路排污口,在1.0 MPa 压力下,它们的排放速率均为0.4 m3/h。 氮气排出口和排污口在管道此处上下对称。 氮气排出口用高温阀连接在预冷管路的上方,向外定时排放,将混入氮气中的水蒸气排出至室外的地下渗井,以防混合水蒸气上行至加热段,影响交联质量和水气平衡;而排污口则是先通过一段圆柱形容器连接在预冷段管路下方。交联副产物先是停留在圆柱容器内,再通过高温阀定时向外排放,以免堵塞管路。 排气或排污都是以气体形式释放。

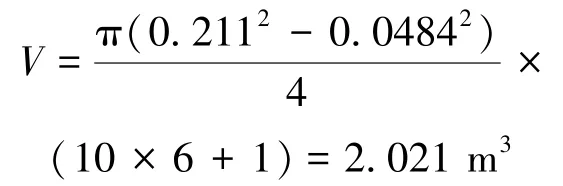

通过连续几小时的观察发现,几乎每次抖动,都发生在排气或排污后,差压罐的翻板液位计上升(俗称补水)过程中。 如果排气或排污后,差压罐内不是立即补水,而在向外排水,就不会发生抖动。 反之,即便在排气或排污后,差压罐内即刻补水,又不一定每次都发生抖动。 分析认为,在排气或排污后,氮气压力会立即“减小”。 加热段、预冷段管路的内径为ϕ211 mm,生产的35 kV 400 mm2的绝缘线芯的平均直径为48.4 mm,伸缩管长约1 m,加热段、预冷段每段长为6 m,则管路内氮气体积约为:

排出时间为5 s,在1.0 MPa 压力下,体积减少了约5.56× 10-4m3,在压力不变时,体积减少了约0.275‰。 实际上,管路内的体积是不变的,压强会发生变化,由1.0 MPa 减小到0.999 7 MPa。 然而,正常生产时,氮气的压力波动约为0.1 MPa,所以,这种排气或排污引起的如此微小的压力波动可以忽略,不影响正常工作。 但在特定条件下,这种“减小”在差压管内液面上升,罐内混合气压强增大的叠加作用下,诱发了冷却管内的冷水上行,上行的冷水在惯性作用下,压缩了氮气,使得管内氮气压力加大,氮气压力增大后,又反弹,回推冷水,迫使冷水下行,惯性带动氮气压强“减小”,气体压力的“减小”再诱使冷水上行,如此反复,造成冷却管内冷水不断地来回振荡,带动交联管路不断地伸缩,产生共振。这个过程,快则几分钟,慢则半小时,等水气平衡了,抖动停止。 这也可以解释为什么抖动时间有长有短的问题。 但为什么不是每次排气后补水(液位计上升)时都发生抖动呢? 原因可能是,因为气压和水压都有波动,不抖动时补水时的压力波动没能进一步压缩氮气。 在以前,生产从未发过这种抖动现象,直至400 mm2这一规格正常生产了1 d 后,才出现这一现象。 只能解释为,随着生产的持续,废料和杂物随着交联管逐渐下行到差压罐位置,积聚到一定时间后,差压罐内过滤网被大面积堵塞,压力平衡作用减弱到了极限所致。 要验证这一说法,只有停机,打开差压罐检查。 面临的难题是,这一规格绝缘线芯生产还需约9 d 时间,如果马上停机检修,生产损失较大,还影响交货期。

为了减少或消除这种抖动现象,便于生产,本工作作了如下调整:将排气、排污的开关延时,由原来的5 s 降至3 s,这样,排出的气体更少,压力变化更小,减少了气压变化对抖动的诱发能量。 这一调整后,抖动频率明显减少,但偶尔仍有抖动。 又将差压罐的排水阀门尽量关小,使得排水时间变长,同样,翻板液位计上升时间也变长,差压罐内的气压变化也减缓了,进一步减少了抖动的诱发概率。 为将抖动概率减少到极限,再将交联管下封口处的排水阀打开一点,少量排水,可减少进水压力的影响。 通过一系列的调整后,交联线几乎没有发生抖动,终于顺利地完成了生产。

3 结束语

在生产任务结束后,作业人员检修了设备,并打开了差压罐,进水处的滤网被绝缘皮等杂物堵塞了,回水严重受阻。 清理后,各种开关调整到正常位置,重新投入生产,这种抖动现象再也没发生过。

交联管发生抖动而又不允许立即停机检修时,在排除抖动,保证连续生产时,改变排气、排污开关延时时间,或者排气、排污的间隔时间,应注意观察绝缘外屏蔽表面的质量,防止绝缘外屏蔽表面受交联副产物的污染严重,影响制品质量;差压罐的排水阀门调节大小时,切忌调节太猛,而影响压力平衡和绝缘线芯的冷却程度;下封口处的排水阀打开时,应注意观察离心泵抽水机的工作状况和水池水位的变化,有些公司的下封口处的排水是直接排出到室外,而不进入循环水池,这样,就应及时调节水池水位,防止水池内的循环水被抽干。

通过本次的抖动排除,在要求作业人员定期清理交联管内交联副产物时,还应定期清理差压罐等其他部件上的杂物。