垃圾焚烧发电中的高温氯腐蚀与防护研究进展

苏猛业,柏华斌,洪 斌,徐新达,李恒生

(1 中电国际新能源控股有限公司,上海 200086;2 商丘中电环保发电有限公司,河南 商丘 476000;3 芜湖中电环保发电有限公司,安徽 芜湖 241000)

由于人口规模的不断增加、城市经济的快速发展,城市固体废物的产生率急剧增加[1]。据统计,我国年生活垃圾总量从2014年的1.786亿吨增加到2015年的2.04亿吨[2],并有报告指出2020年我国的年固体废物量将接近2.82亿吨[3]。2016年颁布的十三五计划已经要求建设无害化的城市垃圾处理设施,积极鼓励安全的垃圾处理和处置方法,减少垃圾填埋。垃圾焚烧发电(WTE)由于其能快速减少固体废物90%的体积和热能回收发电等优点,被认为是可持续废物管理和安全处置固体废物的主要方法。

但垃圾电厂与燃煤电厂相比,垃圾焚烧会导致严重的高温腐蚀问题。据报道当垃圾焚烧锅炉的蒸汽温度高于470 ℃时[4],因为腐蚀的原因过热器材料的寿命平均小于2年。马文超等[5]分析了一个垃圾电厂设备的预保护装置和第三级过热器的沉积中的Cl、K、Na、S、Ca浓度分布情况,发现其中含有较多的Cl、K和Na。其结果表明腐蚀主要是Cl元素引起的高温腐蚀。但目前关于高温下固废垃圾中的不同条件下的氯的腐蚀机理仍然没有完全弄清楚。了解氯腐蚀过程的机理和防护措施,将有助于优化焚烧工艺、锅炉管道的设计和维护,从而提高大型垃圾焚烧装置的电效率保障垃圾电厂的安全运行。

1 高温氯腐蚀机理

1.1 Cl离子诱导活性腐蚀

根据Nielsen[6]的研究,生物质燃料燃烧时HCl的含量通常在0.01%~0.1%之间,而在固体废物焚烧过程中HCl含量更高[7]。垃圾焚烧炉在含有HCl气氛下的金属腐蚀通常的解释为根据“迪肯反应”(反应1)形成具有较强腐蚀性的Cl2[8]。但通常情况下该反应速率非常缓慢。根据反应2和反应3在O2存在下或者在O2和H2O同时存在下,碱金属的氯盐沉积(如KCl)和金属氧化物(如Cr2O3)反应也会产生腐蚀性的Cl2。

(1)

(2)

(3)

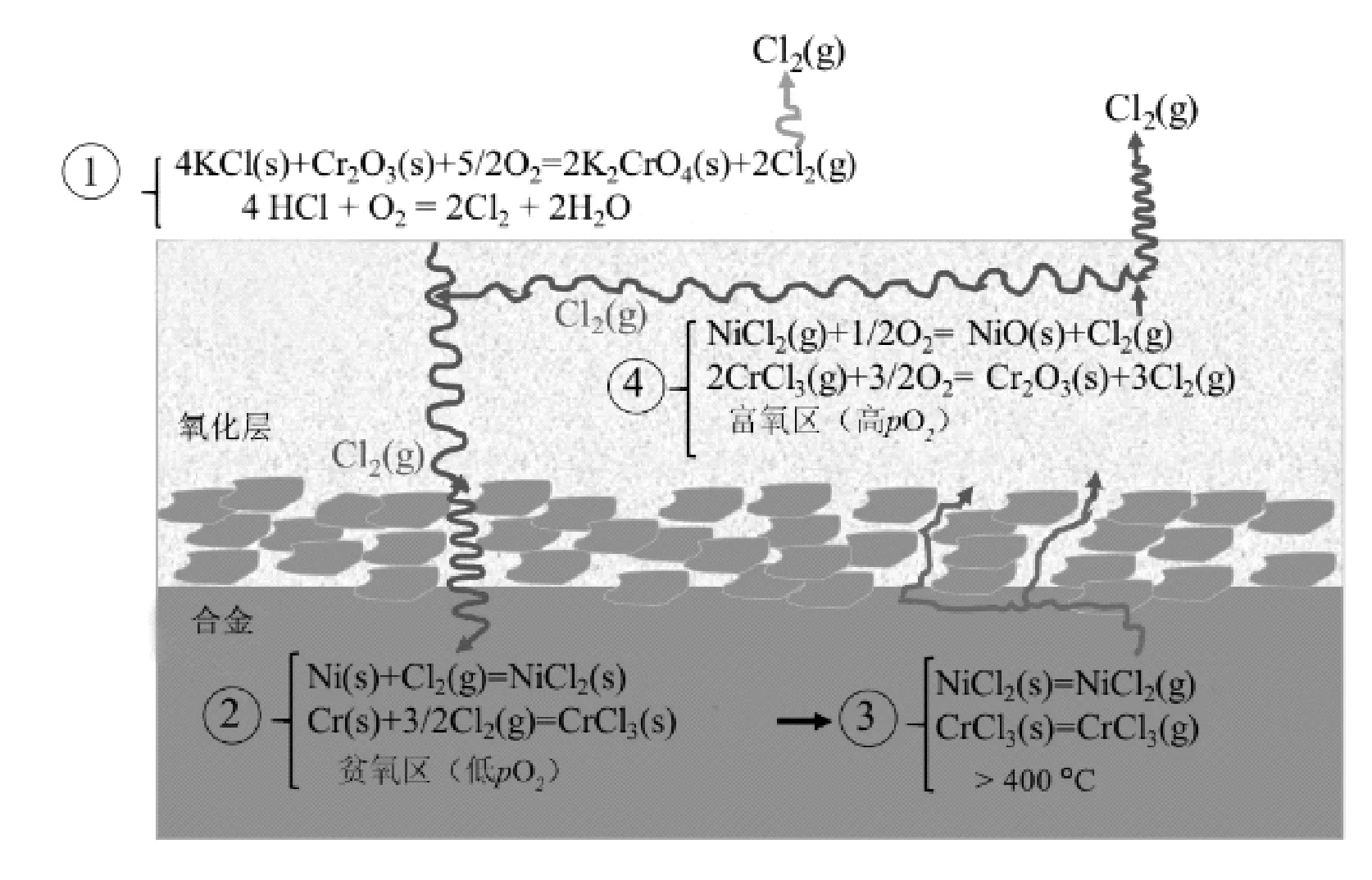

后续的报道[9]进一步研究了这一观点,即碱金属氯化物与锅炉管道的金属氧化物反应,并通过如图1所示的“氯诱导活性腐蚀”机理对金属管道造成严重腐蚀。

图1 高温氯腐蚀循环示意图[10]

高腐蚀性的Cl2主要来源于HCl的分解和碱金属氯化物,生成的Cl2通过氧化层中的裂纹和孔隙不断向金属和氧化层的界面(低氧分压区)扩散。当温度高于400 ℃时大部分的金属氯化物开始蒸发并向氧化层外扩散(高的氧分压区)。而在高氧分压区,金属氯化物容易被氧化成金属氧化物同时产生腐蚀性的Cl2再次循环腐蚀金属基体;而在原来氧化层的裂缝和孔隙中形成新的金属氧化物进一步导致氧化层开裂和剥落[10]。整个腐蚀过程形成循环的腐蚀效应,腐蚀一旦开始如同被“激活”一般,故称之为活性腐蚀。

对氧化-氯化环境中形成的腐蚀产物的成分分析证实,在金属和沉积物界面上(低氧分压)经常观察到金属氯化物,而最外层的沉积物(高氧分压)主要为金属氧化物。金属氧化物和氯化物的稳定性取决于O2和Cl2的分压。在这个机制中,Cl2分子必须通过氧化物层向内扩散,可能是通过大的缺陷,如裂缝和孔隙。

1.2 电化学腐蚀

在基于电化学机制的理论中,Cl元素通过氧化皮的传输方式是以离子形式(Cl-)进行而不是分子(Cl2)形式,特别是在腐蚀发生的初始阶段。金属和氧化物界面对应着阳极产生向外扩散的金属阳离子(如Cr2+),如方程式4所示。阴极则是碱金属氯化物(如KCl)与致密氧化膜(Cr2O3)中的铬反应,形成k2CrO4,破坏氧化膜导致贫铬区的产生。如方程式5所示:

Cr=Cr2++2e-

(4)

(5)

即Cl-通过电化学反应穿过氧化物晶界向金属和氧化物界面扩散[11]。在涂层内Cl-和Cr2+相互接触的位置发生以下反应(式6和7):

Cr2++Cl-=CrCl2(s)

(6)

CrCl2(s)=CrCl2(g)

(7)

对于铬氧化的情况总反应方程如式8所示,类似的产物可以是CrCl3,也可能是CrCl2和CrCl3混合物。

(8)

1.3 高温熔盐腐蚀

在垃圾焚烧锅炉中当合金表面形成低熔点化合物时,容易产生熔盐腐蚀。Ishitsuka和Nose[12]的实验表明,Fe、Ni和Cr的氧化物可溶于熔融的碱金属氯化物,其溶解度主要受到熔盐的种类和水蒸气的影响。在燃烧过程中,垃圾中的铅和锌可能与硫和氯反应,在烟气中形成硫酸盐和氯化物。氯化锌和氯化铅的熔点为300~400 ℃并易与其他盐形成低熔点共晶混合物。这些低熔点固体或气体可能存在于烟气中,并可能在过热器或水冷壁管的较冷面上冷凝形成腐蚀产物。表1总结了生物质和废物燃烧锅炉中可能导致熔盐腐蚀的各种化合物和混合物的熔点。

表1 垃圾发电锅炉中化合物和混合物的熔点[13]

在实际的锅炉环境中甚至可能存在更复杂的混合物。虽然熔融氯化物由于其熔点较低而更容易产生沉积,但在垃圾焚烧过程中,氯化物和硫酸盐都可能在过热器管和水冷壁上形成[14]。在腐蚀实验发现铅在沉积物中形成K2SO4和PbCl2,引起炉壁腐蚀的加速[15-16];这种腐蚀是由于为金属表面的温度梯度较大,金属氯化物的沉积,而后金属氯化物在管道表面形成局部熔融引起的。研究表明氯化锌已被证明在类似温度下具有与氯化铅一样的腐蚀性[17]。因此,燃烧固体废物的主要腐蚀问题是由低熔点的金属氯化物引起的熔盐腐蚀[18]。

2 主要防护措施

2.1 混合燃烧

由于燃烧过程中主要环境的复杂性,可能会对应不同的腐蚀机理。虽然关于保护性氧化物分解的解释尚未统一,但很明显主要与碱金属氯化物有关。因此,目前的研究致力于减少碱金属氯化物在金属表面上的形成和沉积。硫化物常以硫酸铵在污水和污泥中形式在生物质燃烧过程中加入。根据硫酸化反应,将碱金属氯化物转化为腐蚀性较低的碱金属硫酸盐,其示意图如图2所示。

图2 S存在时管道表面灰分沉积示意图[19]

事实上,在氯化物沉积到管道表面之前,硫化物可以通过从氯化物中捕获碱金属来控制腐蚀。与硫酸盐相比,氯化物的熔点更低,其危害性更大。Spiegel和Grabke[19]研究了含硫气体(如SO2)对金属氯化物沉积腐蚀的影响,发现SO2存在时腐蚀速率降低。他们发现金属氯化物在高浓度SO2下转化为硫酸盐,硫酸盐的沉积相比氯化物的腐蚀性要小的多。可认为碱金属硫酸盐在垃圾焚烧锅炉中相当稳定,不会造成严重腐蚀。Salmenoja等[20]在研究了不同燃料混合物的腐蚀性后,获得了类似的硫的积极影响的结论。当燃料中S:Cl为4:1时的腐蚀速率最低。在垃圾焚烧锅炉的现场试验结果表明在燃料中加入了含硫添加剂,能有效降低腐蚀速率[21-24]。

2.2 涂层防护

腐蚀与防护一直是材料领域研究的重点问题,特别是在高温环境下的耐腐蚀耐高温材料开发研究[25]。但随着垃圾焚烧发电的发展,想要提高垃圾发电的效率,首先需要解决的便是锅炉腐蚀防护问题。涂层防腐相对更换更耐腐蚀的高合金材料锅炉部件更加具有经济优势。主要因为涂层可以在不降基体材料机械性能的同时提供高温腐蚀环境下的保护功能[26]。常见的涂层工艺有堆焊、激光熔覆和热喷涂。

堆焊是直接金属熔化焊接在基底上的金属涂层。高温焊接过程导致涂层与基底金属形成冶金结合,在界面处的基底产生合金化的效果。得到一种几乎无孔的耐磨涂层具有良好的耐腐蚀性[27-28]。如目前普遍应用的镍基堆焊层。然而在同一区域重复应用堆焊可能会引起旧堆焊层的脆化,并导致裂纹扩展到堆焊管中影响基体材料的机械性能。此外,堆焊过程中合金元素的扩散,例如,合金625堆焊层[29]由于合金元素的扩散作用,导致堆焊层合金元素的稀释,降低焊缝的耐腐蚀性能。此外堆焊层的表面通常较为粗糙,其厚度也存在不均匀性,这使得锅炉管道更容易产生结渣结焦加速腐蚀过程。堆焊层的厚度一般为2~3 mm由于堆焊层厚度较大不仅会降低管道的热交换效率同时增加涂层管的热疲劳开裂趋势。

在激光熔覆中,高能激光束将涂层材料熔化到基底表面上产生致密均匀的涂层。在沉积过程中,基材的顶层熔化与涂层材料形成冶金结合。由于激光束可以聚焦到非常小的区域,并保持衬底的热影响区非常浅。这可以最大限度地减少开裂、变形的可能性。此外较低的总热量输入可最大限度地减少涂层被基材材料稀释并防止基材变形。但激光熔覆的成本较高阻碍了其在锅炉工业中的应用。

自1937年人们首次在锅炉上使用热喷涂涂层。20世纪50年代出现了大气等离子喷涂技术,适用于耐火材料如陶瓷材料的喷涂。等离子喷涂技术主要利用电离的惰性气体如氩气产生等离子体的热量作为热源进行喷涂。20世纪80年代,Browning和Witfield[30]开发了利用火箭发动机技术模型来喷涂金属粉末的新方法--高速氧燃料(HVOF)喷涂。热喷涂技术的应用在近百年来得到快速的发展,下面介绍几种热喷涂技术,以及它们在耐高温腐蚀应用中的应用。

2.2.1 火焰喷涂技术

火焰喷涂主要包括如图1所示的火焰喷枪和喷嘴结构,在该喷嘴中注入氧气和燃料(如乙炔和丙烷的混合物)。气体混合物在喷嘴前燃烧产生火焰。根据氧与燃料的比例,火焰的温度在3000~3300 ℃之间,喷涂的原料主要为粉末或者丝材。

图3 火焰喷涂机理示意图[31]

火焰喷涂的涂层主要包括镍基和钴基合金涂层、难熔合金涂层、Cr2C3-NiCr金属陶瓷涂层、氧化铝涂层、氧化锆涂层和二氧化钛涂层。火焰喷涂工艺的优点在于其多功能性、便携性和低喷涂成本。但火焰喷涂涂层的孔隙率通常较高[31]。Rana等[32]研究了火焰喷涂NiCrAlY涂层在900 ℃表面沉积Na2SO4+V2O5盐的条件下的耐腐蚀性能。其喷涂涂层主要由Al2O3组成的预氧化区域和包含镍和铬的未氧化区域组成。Al2O3结构能有效提供高温氧化的保护,也能阻挡高温熔盐腐蚀。在高温熔盐环境中,观察到镍、铬氧化物的产生。对比其在同样温度无熔盐腐蚀的情况下,涂层的氧化铝保护层好未受到任何影响。涂层的孔隙率对涂层高温氧化的影响较小。由于火焰喷涂涂层中较高的氧化物含量和孔隙率限制了其在高温腐蚀环境中的应用。

2.2.2 电弧喷涂技术

电弧喷涂过程中涂料不是通过外部热源的加热而熔化,而是通过施加在喷涂丝材上产生的电弧熔化丝材,并在压缩空气或保护气氛的作用下使熔融材料破碎成细小的液滴,并将其推向基底材料。电弧喷涂系统的示意图如图4所示。

图4 电弧喷涂示意图[33]

电弧喷涂相比火焰喷涂技术具有得更大的结合强度、更低的孔隙率和更高的喷涂速率。Fantozzi等[33]研究了电弧喷涂625合金涂层在550 ℃和涂覆KCl情况下腐蚀168 h后涂层的结构。结果表明腐蚀后涂层结构完好,并且发现在喷涂过程中具有较高熔融程度的颗粒有利于减少颗粒间相互连接的孔隙,降低腐蚀性元素的渗透。通过电弧喷涂铁基高熵合金涂层(如FeCrAlBY)也能够明显减少高温腐蚀,相比于625合金涂层主要是由于高熵涂层的高熵组成所表现出的独特性能。由于火焰喷涂和电弧喷涂工艺成本较低在锅炉中有着普遍的应用,但涂层中含有较多的氧化物和较高的孔隙率都限制了它们在条件更严苛的高温腐蚀环境下的应用。

2.2.3 大气等离子喷涂技术

图5为大气等离子喷涂(ASP)流程的示意图。在大气等离子喷涂过程中,等离子束流在大气条件下用于喷涂原料。由于等离子体中的超高的火焰温度以及高能量密度的等离子体束流,大气等离子喷涂工艺几乎能够喷涂所有类型的材料,包括难熔的陶瓷材料。大气等离子喷涂技术使用直流电弧从一种或多种惰性气体(Ar、He或N2)中产生高温电离产生等离子体束流作为喷涂热源[34]。涂料由等离子体束流加热,颗粒以200-500米/秒的速度撞击基底上形成涂层[35]。据其报道由于高孔隙率和较多的未熔颗粒使得大气等离子喷涂不适合在腐蚀环境下的应用。

图5 大气等离子喷涂示意图[34]

Hussain等[36]研究了四种不同的镍基和铁基合金成分(625合金、NiCr、FeCrAl和NiCrAlY),通过APS工艺喷涂在石油化工的环境中进行试验,以解决涉及煤和生物燃料衍生的烟气的腐蚀问题。结果显示在650 ℃的受控气氛和煤灰(含有Na2SO4、K2SO4和Fe2O3)沉积下进行1000 h腐蚀实验后,虽然NiCr涂层的性能优于其他涂层(从最好到最差的顺序依次是NiCr>FeCrAl>625合金>NiCrAlY),但所有涂层都发生了不同程度的腐蚀。推测其主要余涂层的孔隙率较高、与基体结合较差有关。

2.2.4 超音速火焰喷涂技术

超音速火焰喷涂(HVOF)涂层已广泛用于锅炉应用中的高温腐蚀防护。图6为HVOF过程的示意图。

图6 超音速火焰喷涂示意图[37]

在HVOF过程中,燃料(煤油、乙炔、丙烯或H2)与氧气混合,在燃烧室中燃烧。燃烧产生的能量通过喷嘴产生温度约为3000 ℃,速度约为550 m/s的高温束流[37]。原料粉末从径向或轴向注射到火焰束流中,加热的同时向基底加速。由高速的完全熔化或部分熔化的颗粒产生致密的涂层[38]。与大气等离子喷涂、电弧喷涂和火焰喷涂涂层[39]相比,HVOF的涂层的孔隙率(<3%)较低氧化物含量也较低,这是因为颗粒的飞行速度更快在空气中滞留的时间越短[40-41]。

Bai等[42]研究了在含500 mg/L HCl和10wt.%KCl灰沉积物的合成气体中,在700 ℃下喷涂的β-NiAl涂层250 h的高温腐蚀行为。观察到涂层和钢界面处产生严重的腐蚀,以及较多的Al2O3,Cl2和O2都从样品边缘扩散到中心并腐蚀样品;腐蚀机理遵循“氯离子诱导活性腐蚀”,其中Cl2作为催化剂。它包括挥发性气态NiCl2和AlCl3的形成,以及随后的氧化和蒸发,这是由涂层和基底界面上的蒸汽压梯度驱动的,这显著促进了Al2O3的产生。这项研究表明,尽管NiAl涂层在钢的腐蚀保护方面是有效的,但必须避免涂层和基体界面直接暴露在Cl2和O2气体中,这可能会加速涂层的腐蚀。

洪等[43]研究了NiCrBSiWFeCoC涂层。涂层中得到非晶相和纳米团簇,主要晶相为Cr23C6、Cr7C3、Ni3B、WC和固溶体γ-Ni。非晶相的形成归因于熔融液滴的高冷却速率和原料粉末的多组分合金体系。由于存在非晶相和低孔隙率,该涂层具有较好的耐腐蚀性能。

2.2.5 冷喷涂技术

与上述工艺相比,冷喷涂工艺是在相对较低的喷涂温度(<1000 ℃)下进行喷涂。冷喷涂的主要驱动力来源于施加在涂料上的动能。通过高压气体将直径1~50 μm的粉末颗粒注射到喷嘴中(见图7)。

图7 冷喷涂示意图[44]

气体和涂料通过加热装置预热,但其喷涂温度始终保持在涂层材料的熔点以下[44]。冷喷涂技术可以有效减少因过高的喷涂温度而导致涂层中产生较多的原生氧化物的问题。由于喷涂的温度较低,冷喷涂工艺可以用来喷涂纳米结构材料,因为在该工艺中没有颗粒熔化,所有纳米结构能够保持完整[45]。冷喷涂工艺有较多的优点,如较高沉积效率、较低的氧化物含量、涂层没有晶粒长大,冷喷涂也不会导致部件热变形。但冷喷涂工艺对涂料要求较高,在锅炉管道上的应用成本问题限制其在锅炉防护中的广泛应用。宋等[28]比较了液体燃料喷涂(HVOLF)、气体燃料的(HVOGF)喷涂、冷喷涂和激光熔覆Ni50Cr涂层在700 ℃下500 mg/L HCl+5vol.% O2+N2气氛中受到的高温腐蚀情况。涂层表面在没有KCl沉积的情况下,冷喷涂涂层的性能表现最差,250 h后发现腐蚀离子渗透到涂层内约600 μm,可能是由于冷喷涂涂层内存在较多的互连孔隙。当在涂层表面沉积一层KCl时,激光熔覆涂层的耐腐蚀性最好。但在所有四种涂层中,当有KCl沉积存在时涂层表面均产生较多疏松的氧化层。

2.2.6 高速火焰喷涂

高速火焰喷涂(HVAF)工艺是热喷涂工艺中相对新型技术,在近来的十多年中,高速火焰喷涂在发电厂在内的广泛应用,让其受到越来越多的关注。在高速火焰喷涂过程中,将提前混合压缩空气和燃料气(丙烷、丙烯或天然气)通入燃烧室,在燃烧室中借助于电火花塞进行点火(见图8)。

当燃烧室的催化陶瓷壁被加热到混合物的自燃温度以上时,它将代替火花塞提供进一步的点火并促进燃烧[46]。使用N2作为助推气体将粉末轴向注射到燃烧室。在燃烧室的第一和第二喷嘴之间添加燃料(如丙烷),以进一步增加粒子的飞行速度和粒子的温度[47]。

HVAF过程产生一股高速束流,将喷涂的粉末颗粒加速到1100~1200 m/s的速度[48]。这种高速度颗粒容易在涂层和基材之间建立了良好的粘接性。此外,在如此高的颗粒速度下,由于喷丸作用在涂层中形成压应力。据报道HVAF火焰的温度约为1950 ℃,飞行中的颗粒加热到大约1500 ℃,这主要取决于喷涂材料的物理性质。相对较低的工艺温度加上较短的停留时间,使得喷涂对高温和氧化较为敏感的材料成为可能。例如含Cr或Al的材料,降低用于形成保护性氧化层的元素如Cr和Al在喷涂过程中的消耗。低热量输入也能降低涂层中的氧化物含量。一般对于大多数材料,尤其是镍基涂层,HVAF涂层中的总氧化物的质量分数可以保持在1%以下[49]。到目前为止对HVAF喷涂涂层进行的研究表明,该涂层在高温环境下具有优异的氧化性能[50-52]。然而暴露于特定腐蚀环境的HVAF喷涂涂层的高温腐蚀机理则需要进一步研究。HVAF的涂层具有明显的层状结构,内含少量固体颗粒、孔隙,几乎没有氧化物或夹杂物[53-56]。高速喷涂的颗粒除了产生塑性变形之外,还生成了致密近乎无孔隙的涂层[57]。Sadeghimeresht等[58]进行了有关喷涂工艺与微观结构对涂层性能影响的研究,以确定由不同热喷涂涂层的主要特征和耐腐蚀性能。使用优化的HVOF和APS工艺来沉积Ni、NiCr和NiAl涂层,并将其与用HVAF喷涂的涂层进行比较。HVAF工艺呈现出更好的涂层特性更致密的微结构,具有更少的孔隙和氧化物含量,因此具有更高的耐腐蚀性。

3 结 语

研究垃圾焚烧炉中高温氯腐蚀行为是解决高温氯腐蚀问题的基础,但目前关于高温氯腐蚀问题仍有许多问题尚未得到充分的解释。但毋庸置疑的是热喷涂技术在高温腐蚀中的应用,能够有效的降低高温氯腐蚀的速率。未来热喷涂技术在锅炉高温腐蚀防护的应用需要向着更加灵活的现场喷涂、涂层致密度更高和结合程度更好的方向不断发展。