重力墩式码头布置分析与研究

◎ 周爱燕 中交广州水运工程设计研究院有限公司

1.工程特点

1.1 工程概况

茂名港博贺新港区昌利石化仓储基地码头工程位于茂名港博贺新港区东区,东防波堤内侧液体散货作业区,编号为E9泊位。工程拟建一个5万吨级石化码头泊位,泊位总长度为279m。码头计划吞吐量为295万吨/年,泊位设计通过能力为394万吨/年。博贺新港区目前已建成东、西防波堤并形成环抱式港池。

1.2 工程特点

①设计船型跨度大。根据《海港总体设计规范》(TJS 165-2013),工程设计代表船型分为油船和化学品船,其中涉及结构设计的船型为油船,最大为5万吨级,最小为2000吨级,而液体化工品船则以2000~5000吨级为主,总而言之,设计船型吨位跨度较大,码头的布置需要考虑兼顾靠泊问题。

②装卸货种繁多。码头拟装卸的货种包括油品和化工品9大类,共48种。分别为油类、醇类、苯类、烷类、烯类、烃类、醚类、酮类、酸类,其中油类品种最多,量也最大,吞吐量达到245万吨/年,占比达到83%。

③离岸较远。本工程位于东防波堤内侧,码头前沿线距离东防波堤轴线203m,距离后方公共管廊栈桥约60m,不与陆域相接。

④工程区域岩面埋藏浅,根据勘探资料显示,码头范围内强风化和中风化花岗片麻岩岩面均较浅,承载力较高,可以选作重力式码头持力层。

2.总平面布置方案

2.1 水域主尺度

①泊位总长度。根据《海港总体设计规范》(JTS 165-2013)计算,码头泊位长度按停泊1艘5万吨级油船取值为279m,可同时停靠1艘5千吨级油船和1艘2千吨级化学品船。

②靠船段长度。墩式码头靠船墩中心间距为设计船型船长30%~45%,本码头考虑到兼靠小型船舶,顾采用工作平台兼靠船功能的布置形式,同时靠泊1艘5千吨级油船和一艘2千吨级化学品船时靠船段长度最大,经反算两侧可外伸0.275~0.35L(约24~43m),码头计算总长度减去两边外伸,平台最小长度为193m,工作平台长取193m,满足靠船段长度要求。

③码头采用重力式结构时,码头前沿顶高程按上水标准计算,受力标准复核,按受力标准控制的顶高程计算结果如表1。

表1 码头前沿顶高程计算表

结合码头结构形式,经综合考虑,码头工作平台前沿顶高程取7.5m,系缆墩高程取6.0m。

2.2 平面布置

①码头布置。E9 泊位码头前沿线布置于天然水深约-11.0 m的位置,距离后方博贺新港区公用管廊栈桥60 m,码头轴线方位为15°41′30″~195°41′30″。设计按5万吨级泊位考虑,最小可兼顾同时靠泊1艘5千吨级油船和1艘2千吨级化学品船,码头泊位计算长度为279m,采用重力式墩式布置,中间布置1个大的工作平台,两边各布置1个系缆墩,工作平台与系缆墩之间通过人行钢桥连接。

由于平台需兼顾大小不同船舶,经过计算靠泊长度所需的平台长度为193m,结合工艺设备需要,宽度定为20m,最终确定工作平台平面尺度为193mx20m,系缆墩尺度为13m×13m。工作平台前沿顶高程为7.5m。系缆墩顶高程6.0m。码头后方为水域公共管廊,布置一座长40m、宽12m的栈桥与公用管廊连接。

为了满足不同船型的靠泊作业要求,工作平台面布置3个装卸点,1#装卸点和3#装卸点布置在平台两边,满足小船装卸作业;2#装卸点布置在中间,满足大型船舶装卸作业。1#装卸点配置3台手动装卸臂、2#装卸点配置1台软管吊及2条软管和2台电液控装卸臂、3#装卸点配置1台软管吊和4条软管。船舶装卸船时通过装卸臂或者软管,再从装卸伐区通过码头后沿的管廊,接着通往公共管廊,最后送往本码头后方的库区。

②水域布置。本工程相邻E8和E10(5万吨级)均为液体化学品泊位,船舶最小间距50m,满足规范对相邻危险品码头的净间距要求。

本工程回旋水域布置于码头正前方,回旋水域设计底标高为-13.3m,回旋圆直径取5万吨级船长2倍,为458m。停泊水域宽度65m,设计底标高-14.1m。

3.结构布置

(1)码头离岸式布置,结合地质资料显示岩面较浅,综合考虑,码头采用重力墩式,结构方案采用沉箱,工作平台由10 个大沉箱组成,单个沉箱尺寸(长×宽×高)为15.0×18m×16.9 m,重约2470t,2个系缆墩为2个相对较小的沉箱,单个沉箱尺寸(长×宽×高)为12×12×19.4m,沉箱单件重约1845t,抛石基床厚度约为2.0m,边坡按1:2,持力层为强风化花岗片麻岩层。胸墙高5.5m,前沿胸墙宽3.0m,后沿宽1.8m,上部分别布置级配碎石垫层,水泥稳定碎石和C35混凝土大板面层。工作平台为了满足过水率要求,上部结构有两跨布置跨版,跨度为10.5m,厚度0.8m,为了防止船舶撞击,面板前沿设置凹进0.5m。工作平台与系缆墩之间架设两座钢引桥,引桥长30m,宽2.5m。胸墙上需要考虑装卸臂、登船梯、软管吊和消防炮等大型设备的基础预埋,码头上布置一条连通的排水沟和三个集水池,码头上的雨污水经过集水池的收集和预处理,达标后方可进入污水管,排至后方进行统一处理。

工作平台与港区公共管廊之间通过一座接岸引桥连接,引桥长度为40m,宽12m,顶高程9.0~7.5m。为了避免引桥基础与管廊基础之间的碰撞,引桥采用灌注桩基础,桩径为Φ1200mm,桩长约30m,共5跨,采用梁板结构,横梁为倒T型,下横梁宽2.4m,高1.3m,上横梁宽1.2m,高1.5m,管廊支墩处纵梁宽1.0m,高1.5m,混凝土C40。

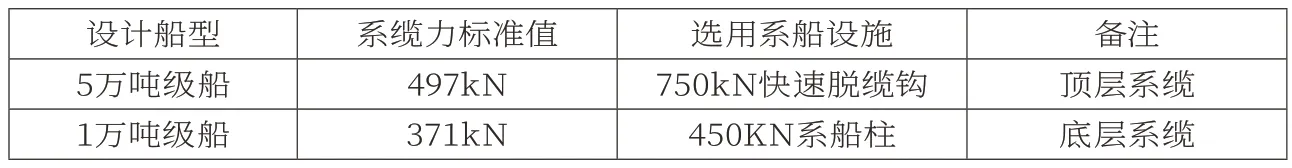

(2)不同吨位的船舶靠岸时由风和水流产生的系缆力,计算结果见表2。此外,不同船舶干弦高度差别较大,靠泊码头时所需的系缆高程也有较大不同,为了方便不同吨级船舶系缆,设置两层系缆结构。450kN系船柱匹配千吨级及以下船舶系缆,布置在高程4.0m处;750KN快速脱缆钩(一柱双钩)布置在高程7.5m处,共布置6个,其中系缆墩各布置一个,工作平台共布置4个,二者之间通过人行步梯连接。

表2 系缆力计算结果

(3)护舷的水平间距,应保证护舷达到设计压缩变形量,船舶靠离不会撞到相邻护舷间的码头结构,最大护舷水平间距,千吨级船舶的船首曲率半径比万吨级船舶要小的多,经计算小船所需的护舷间距约为25m,5万吨级油船所需的护舷间距为30m,设计时将护舷间距缩短至25m,码头通过合理安排护舷布置,起到防止船舶撞击主体结构的作用。

(4)船舶产生的撞击力有两种,一种是船舶靠岸时在水流作用产生的撞击力,另一种是系泊船舶在波浪作用下产生的撞击力。海港码头需分别对两种状况进行计算,然后按最大值进行橡胶护舷的选取。两种计算结果分别见表3和表4。

表3 船舶靠岸撞击能量计算结果

表4 船舶系泊时横浪作用下产生的撞击能量计算结果

根据上述计算结果,船舶停泊时横浪产生的撞击能量较大,选用SC1450H标准反力型橡胶护舷(两鼓一板),护舷设计吸能量1192kJ,对应设计最大反力1872kN,满足要求。护舷安装底高程为1.5m,顶高程为5.7m。

4.结语

对于靠泊不同船型的大型油品和化学品的码头,通过合理布置码头,采用一个大的工作平台和两个系缆墩,结合重力墩式结构形式,可以满足装卸作业要求的同时,还可以提高码头的经济性和实用性。