精密微小装配中的传感器与测量技术

王晓东

(大连理工大学 机械工程学院,辽宁 大连116023)

0 引言

装配过程技术密集、劳动强度大,其成本在整个产品制造中占有较高的比重。各种产品,无论微观,还是宏观,即使尺度有显著的不同,装配都是其制造的关键[1]。由于装配直接影响器件或产品的质量和性能,因此对于高性能微小器件或产品,如航空、航天等领域惯性导航系统中的加速度计、陀螺等,装配关键环节尤其重要。

随着我国精密/超精密加工技术的快速发展,零部件加工精度和一致性得到显著提高,装配环节对产品性能的保障作用日益凸显[2]。近年来,精密装配得到普遍的重视,越来越多的微小器件或产品的制造企业希望应用精密装配自动化技术来提升产品的质量及一致性、提高批量生产能力,同时降低对工人技能的要求。

微小型化是实现产品功能集成的关键,也是产品发展的趋势之一。微系统技术(MST)或微机电系统(MEMS)技术通过提升器件或系统集成度,从而避免非必要的装配以简化工艺流程,然而,由于各功能元见件材料及加工方法不同,制造的元件在单片上集成,实现各种功能往往是不可能的,或由于费用昂贵,不适用于工业生产,而被放弃。而各种微型功能元件最后只有通过装配才能成为功能器件或系统[3-4]。

与MEMS相对应的微装配技术,一般是指微尺度(microscale,一般指1~100 μm)的零件和/或具有微尺度公差中尺度(mesoscale,一般指100 μm~1 mm)零件的装配。大多数情况下,微装配是指零件尺寸≤1 mm时的装配,而微小装配涉及零件的尺寸范围更大,为亚毫米至数十个毫米(0.1~10 mm),而零件上的关键结构尺寸则会小至微米量级(注:这里的数字代表相应的数量级)。

微小装配技术仍是目前急需的技术,通过对工业界生产微小型产品的企业进行调研,总结出进行微小型产品装配的技术要求包括:①精度:0.1~10 μm;②零件的大小:0.1~10 mm;③各种几何形状;④避免污染(往往需要在洁净房间内完成装配)。

待装配微小零件的特点还大致包括:①多个尺寸和形状不同的零件,特征结构包括方孔、扇环、圆环等不同的形状;②零件之间的尺寸跨度较大;③零件采用不同的材料,具有不同的颜色和表面加工质量;④装配定位存在多个(设计)基准。此外,各类微小器件或产品实现机械、电子、生物、化学等各种不同的功能,涉及众多领域。因此,微小装配技术的研究和开发具有广阔的应用领域。

微小装配的关键技术大致可以归纳为:①微小零件的操作技术(微型夹钳);②微小零件的连接技术;③高精度操作装置(装配机器人);④用于微小装配的传感器与测量技术;⑤微小装配的过程规划、控制与优化;⑥微小装配系统集成技术等。

待组装微小零件上用于对准定位的关键结构尺寸微小,能否实现配合零件之间准确定位,以及配合过程中的接触控制等,都需要精确的测量,因此,微小装配必然是基于传感器的精密装配[5-6],传感器与测量技术是实现装配作业目标的基础和前提。

本文首先对用于微小装配的视觉、力觉等各类传感器进行了介绍,在此基础上对微小装配中应用的测量技术和方法进行分析,并对目前的应用需求和今后的发展趋势进行分析和总结。

1 用于微小装配的传感器

传感器是测量装置或系统的核心,应满足在装配作业中实现所需测量功能的需求。围绕装配作业,传感器可以分为装配过程中使用的传感器和非装配过程中使用的传感器。

由于大多数零件的装配过程具有一定的相似性,比如对准、精密定位等,用于装配过程中的传感器也具有一定的相似性,并涉及共性的技术问题。在微小零件装配过程中,可靠拾取零件的前提下,首先需要精确测量待装配零件之间相对位置和姿态的偏差,然后控制配合零件之间的接触力或接触状态。微小装配过程中使用的传感器大致可以划分为三类:①视觉传感器,主要用于待装配零件之间位置和姿态偏差的测量;②力觉传感器,主要用于控制配合零件之间的接触力测量;③接近觉和其它类型传感器,用于保证装配作业安全、可靠,及满足其它装配要求的传感器对装配起辅助作用。

非装配过程中使用的传感器包括装配前和装配后使用的传感器。装配前使用的传感器主要用于零件的检测,包括:①配合尺寸测量;②影响配合性质的表面微观形貌;③有性能要求的零件配对,以及其它与器件功能相关的性能测量。装配后的测量主要是形位误差的测量,而器件性能的测量则随着器件的不同而有不同的测量内容。

1.1 视觉传感器

最常用的视觉传感器是由图像传感器、光学镜头(显微镜头)和照明光源构成的机器视觉系统,用于零件特征结构的位置和姿态的测量,文献[7]介绍了机器视觉系统设计与应用的主要关键问题。

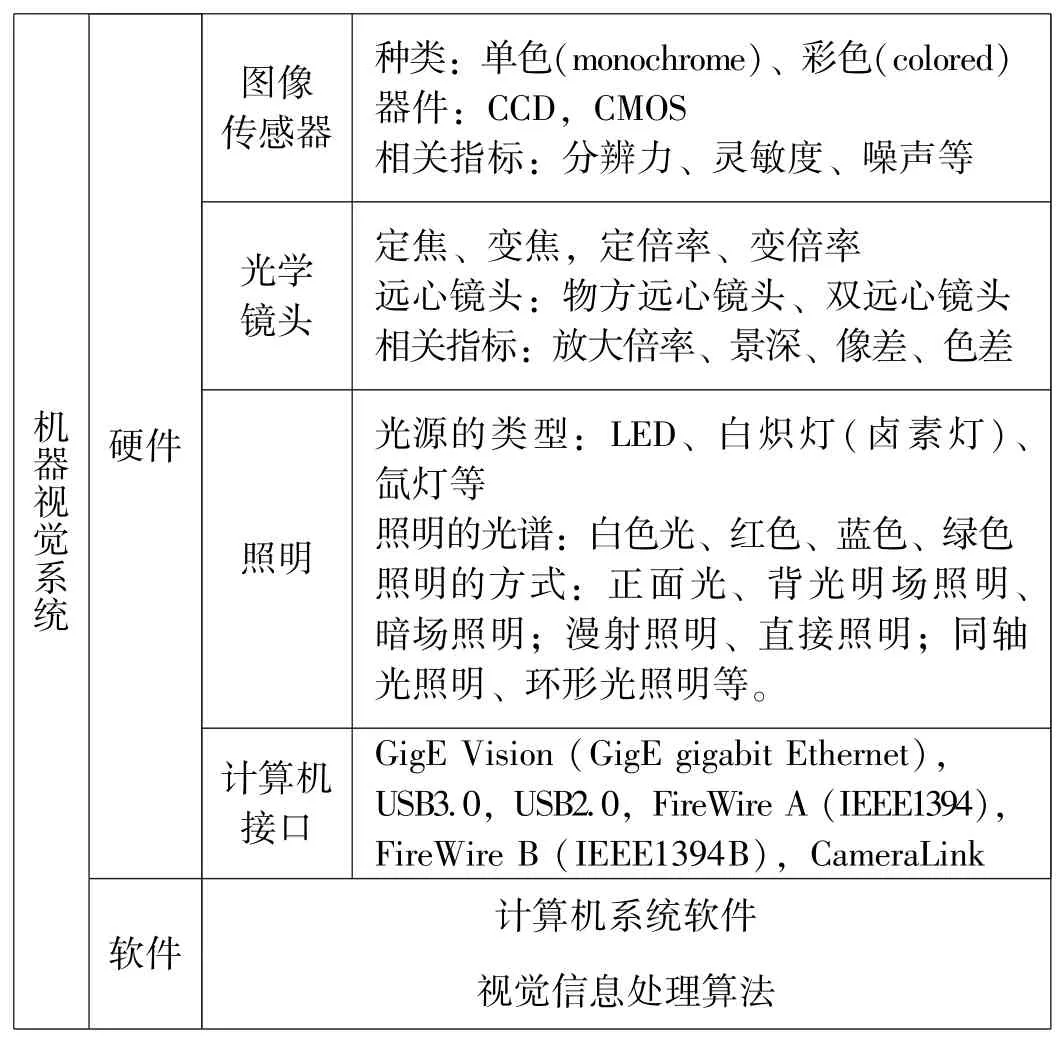

完整的机器视觉系统,其组成除包括图像传感器等硬件外,还应包括软件,如表1所示。

表1 机器视觉系统的组成Tab.1 Components of machine vision systems

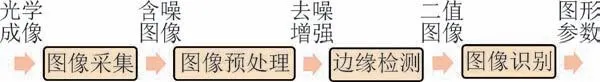

近年来,计算机运算速度、内存容量和图像传感器性能的大幅提升,机器视觉系统的硬件成本逐年降低,而软件开发则逐渐成为应用中需要解决的主要问题,其实现的主要功能包括:①装配过程的监视和信息记录;②基于图像信息的自动调焦;③图像处理及信息提取;④装配对象的检测与识别;⑤装配对象位置和姿态的测量。视觉系统功能实现的流程,如图1所示。

图1 视觉系统功能实现流程Fig.1 Process of vision system function

将图像传感器安装在光学显微镜上,利用获取的图像信息可以获得十几个纳米的高分辨力。扫描电子显微镜(Scanning Electron Microscope,SEM)采用电子束“看”被测对象,具有比光学视觉传感器更高的检测分辨力。

分辨力的提高会使视觉系统的视野变得狭小,同时又很容易获得模糊的图像。既要保证足够的分辨力,又要有较大的视场:一种方式是装配系统采用了“全局(global)”和“局部(local)”两个视觉系统[8],或者在装配的不同阶段采用不同的视觉图像传感器[9];另一种方法是采用图像拼接的方式,重建全局范围内高分辨力的图像[10]。

基于平面二维视觉微型零件的装配,目前已经在工业中得到不少的应用,如用于表面贴装芯片(SMD)、Flip-Chip芯片等安装的高精度设备,其装配精度一般为3~5 μm;汽车上测量距离和速度的雷达传感器(Radar sensor)上GaAs芯片的安装[11],其装配允许公差为±5 μm,用于传感器中光纤的安装,其定位精度优于3 μm[12]。慕尼黑工业大学开发研制的微装配系统SATURN(Sensor-based Micro Assembly Tool Using Robot Vision)[13]所安装的视觉系统的视野范围为2.5×2.9 mm2,分辨力为3.3 μm。由于平面二维视觉相对简单并能满足目前大多数应用场合,上述虽是早期研制的装配设备,但已建立了机器视觉在微小装配中应用的技术基础。随着硬件技术水平的发展,性能不断提高、成本降低,基于平面二维视觉微型零件的装配技术目前仍能得到广泛重视,应用被不断地拓展。

虽然工业领域中的应用,很多场合并不需要立体三维视觉,但是能够具有垂直于平面的距离信息,仍是机器视觉追求的目标之一。微小零件装配过程中,如需要获取三维空间的位置和姿态,可以采用多个安装在不同方位的平面二维视觉传感器进行测量。获取深度信息、实现三维视觉测量的方法主要有双目立体视觉、聚 焦(Depth-from-focus)[14-15]、离 焦(Depthfrom-defocus)[16]、利用激光三角法测距、飞行时间法(Time of Flight,ToF)测距等。

用于微小零件测量的双目立体视觉,可以在立体显微镜的“双目”上安装图像传感器,利用视差获取三维信息,但由于视差较“弱”,很难获得较高的测量精度。立体摄影测量通常采用两个独立的相机在不同的位置或角度拍摄同一物体,两张图片具有相对较大的视差,有利于获得精确的测量结果,图2中所示3D视觉传感器[17-18]只有一个相机,利用特殊布置的反射棱镜和两个平面反射镜,棱镜的屋脊边缘将相机的视场分成两个对称的部分,这样就通过CCD相机获得两个从不同角度拍摄物体的图像,该3D视觉传感器的结构紧凑,与采用两个相机的立体视觉装置相比缩小了体积和重量。

图2 3D视觉传感器Fig.2 3D vision sensor

聚焦、离焦的方法可在不增加硬件的条件下实现深度方向上距离的测量,其基本原理与自动聚焦相同,由于放大倍率高的镜头其景深很小,因此利用这些方法也能获得较高的测量精度。

激光三角法测距是指在机器视觉基础上增加的测量距离的功能或传感器。一种方式是通过照射激光束或结构光,基于三角法的原理,利用获取的光斑或结构光的图像得到距离信息;另一种方式是直接采用基于三角法的激光位移传感器,两种方式在微小装配系统的研制中均有应用[8,19-20]。

飞行时间法测距(ToF)是通过向目标发射红外光线脉冲,接收待测物体传回的光信号,通过计算光线往返的飞行时间或相位差,来获取目标物体方向的深度信息。基于ToF测距技术与图像传感器的结合,诞生了固态测距相机,第一个成功研制出完整的、基于ToF测距的3D相机发布于2001年[21],2003年样机产品达到亚厘米的分辨力[22]。此后,多家公司开发出基于ToF测距的相机产品[23],Basler基于Sony DepthSenseTM芯片技术推出的ToF相机Basler blaze可进行精确到毫米级的光学测量[24]。2020年基于ToF的3D传感技术已逐步开始应用于苹果、华为、三星等高端手机[25]。目前基于ToF的相机应用于微小零件装配,虽然还存在一定的差距,但由于这项技术发展很快,非常值得关注。

1.2 微力传感器

微小零件装配过程中需要考虑两种“类型”的力,即:①装配过程中需要控制的零件之间的接触力或者操作零件时微型夹钳的夹持力;②微小零件、夹持装置以及环境物体之间的表面吸附力。前者是主动控制的力,而表面吸附力则是存在于接触或接近的物体之间的力。

随着零件尺度的缩小,与体积成比例的重力的影响显著降低,表面吸附力(包括范德华力、表面张力和静电力)相对增强。表面吸附力难以测量和控制,其消极作用远大于其积极作用。对于微小零件,特别是微尺度的零件,表面吸附力起主导作用。表面吸附力的影响会使零件难以准确地放置,甚至吸附在夹钳上而无法释放。对于微小尺度的零件,相互作用的表面吸附力可能小至纳牛(nN),微牛(μN)量级,但也能达到毫牛(mN)量级,超过微小零件的重力大小。

表面吸附力不可控,主要是采取一些措施降低其大小。如日本名古屋大学Fumihito Arai等在与微型物体接触的微型夹钳表面上,采用微加工的方法制作微金字塔,用来减少与微型物体之间的吸附力[26];采用金属镀层并接地的方法降低微型夹钳与微型物体之间的静电吸附力,而采用疏水性涂层可用来降低表面张力。

在装配过程中,通过力传感器实现对接触力的测量和控制。对于接触控制来说,在保证可靠接触的前提下,接触力越小越好。一般接触会达到几个牛顿(N)的力,而对于操作微尺度的零件,相互作用力在微牛(μN)到毫牛(mN)之间,这种级别的力一般统称为微力。外形尺寸较大的微小零件在微小装配过程中,相互之间的接触力可能允许大至数十毫牛或者更大。另外,从接触可靠的角度来说,允许的接触力越大,相对来说控制越容易。因此,总的说来,微小装配中的力传感器需要能够实现微力的测量,并具备一定的测量范围。

对于应用于微小装配中的力传感器,涉及力传感器在装配系统中的集成方式问题,即力传感器的配置形式。力传感器在应用中主要有两种配置形式,即:①独立的力传感器。这种结构的优点是传感器本身可以是通用的,与不同的微型夹钳连接使用。大部分宏观尺度的力传感器属于这种类型,使用中要求传感器有足够的结构刚度,来支持微型夹钳等带来的静载荷,这个载荷往往比力的分辨力要大很多。②嵌入式的力传感器。力的敏感元件集成在微型夹钳或微操作末端,这种配置避免了静态负载的问题。这种配置的力传感功能的实现依赖于微型夹钳的设计。

不少学者围绕微小力传感技术的原理、方法和应用,进行了比较全面的综述[27-30]。微小力传感的主要原理可以归纳为以下几类:

1)应变计(Strain Gauges)

采用应变计进行测力的技术成熟,在弹性结构上粘贴应变片是独立配置力传感器的主要形式。应变计(有时也称应变片)的工作原理是基于导体或半导体材料在外界力作用下产生变形,使其电阻值发生变化。应变片的检测精度能够达到毫牛(mN)或者亚毫牛(sub-mN)的水平。半导体应变片比金属应变片具有更高的灵敏度,因此可以检测相对更小的力,其主要缺点是电阻温度系数大。应变片的检测精度受很多因素影响,其中包括温、湿度的变化,因此,通常采用惠斯通电桥来克服这些问题。

2)压阻效应(Piezoresistive Effect)

压阻效应是指金属或半导体材料在应力的作用下,其电阻值发生变化的现象。半导体材料受到应力作用时,由于载流子迁移率的变化,使其电阻率发生变化。基于半导体的压阻效应不仅能够用于制造半导体应变片,更重要的是使压阻传感器件微小型化和集成化。压阻传感器是最早采用微加工技术制造的硅微器件,基于压阻效应的微小传感器件已广泛用于力、位移、加速度、压力等测量,制造更小、价格更低、高性能传感器件的需求,推动了MEMS技术的发展[31]。压阻现象的发现距今已超过160年,但压阻传感器仍具有非常大的研究空间[32],除具有压阻效应的金属和半导体材料外,近年来有许多学者针对聚合物复合材料的压阻效应开展了研究。文献[31]介绍了半导体压阻器件的研究背景、物理特性、微加工工艺、器件制备及应用;文献[32]介绍了压阻传感器的原理、技术、材料、电路设计等,以及研究进展等。

3)压电效应(Piezoelectric Effect)

压电效应是指压电材料(石英晶体、压电陶瓷、PVDF等)在沿一定方向上受到外力作用时,其内部会产生极化现象,在两个相对表面上出现正负相反的电荷。当外力去掉后,又恢复到不带电的状态。由于两个相对表面上的电荷很快会中和,因此利用表面电荷与外力成比例关系的压电传感器不适用于静态力的测量,但是采用其它参数,如谐振频率、电阻抗、衰减时间常数、电容等,使得基于压电效应的传感器能够实现静态力的测量[33]。

4)压磁效应(Piezomagnetic Effect)

铁磁性材料受到机械力的作用,其内部产生应力,引起磁导率的变化。这种由于机械力作用引起铁磁性材料磁性变化的物理效应称为压磁效应。压磁传感器有很多优点,与应变片传感器相比,这种传感器无需粘贴,安装简单;与压电传感器相比,压磁传感器既可以测量动态力,也可以用于静态力的测量,且信号放大电路简单,不需要电荷放大器。压磁传感器具有很好的抗过载能力和很强的抗干扰能力。理论上,基于磁弹性效应的力传感器的精度很高,但是容易受到电磁干扰导致精度下降。大多数的压磁传感器都是采用电磁效应(electromagnetic effect)的测量方法,其中包括磁阻(magnetoresistive)、磁致伸缩(magnetostrictive)、霍尔元件(hall elements),电磁效应检测的分辨力非常高,应用范围涵盖了微牛(μN)、纳牛(nN)和皮牛(pN)。

5)电容式传感器(Capacitive Sensor)

微小结构受力产生微小变形或位移,引起两个电极之间电容的变化,通过测量电容变化获取微小力的测量值。与压阻传感器相比,电容式传感器具有能耗低、灵敏度高、频率响应快等优点,其检测精度可达到微牛顿或亚微牛顿。电容式微力传感器可以直接集成于基于MEMS工艺制作的微型夹钳中[35]。

6)激光拉曼分光光度计(Laser Raman Spectrophotometer,LSR)原理

拉曼效应(Raman scattering)也称拉曼散射,指光波在被散射后频率发生变化的现象。当结构受拉应力时频率增加,当结构受压应力时频率减小,通过检测拉曼散射光的峰值频率和带宽,测量被测物体的内部应力,进而得到施加在被测结构上的作用力大小[36]。

7)基于视觉的力传感器(Vision-based force sensor)

利用机器视觉对弹性结构变形前后的图像进行处理,根据得到的变形量及其与作用力的关系得到结构对应的受力情况。基于视觉的力检测对象可以是微夹持器或者被操作物体,也可以是能够反映被操作对象受力情况的其他间接受力物体。文献[37]介绍了基于显微视觉测量微型移动机器人末端微力的传感器,弹性结构集成于机器人末端,可以实现平面两个方向上微力的检测,微力测量的分辨力约1.5 μN,测量范围0~20 μN;文献[38]介绍了基于显微机器视觉通过测量弹性体变形,检测悬臂梁和微夹钳的受力,检测精度分别达到±3 nN和±3 mN。由于显微视觉是微小零件操作与装配作业所需要主要的设备,基于视觉的力传感器易于实现,并且能够可靠地进行测量,但对于微小力的测量,需要视觉系统能够检测到微小的运动,视觉检测的分辨力和弹性结构的刚度决定了微小力检测的能力。

对于目前大多数的微小零件装配作业来说,虽然一维的微力传感器已能够满足需求,但随着新的装配作业需求的不断提出,以及装配作业环境越来越复杂,多维力传感器将得到更多的重视,并在提升装配作业的能力方面发挥重要的作用。

1.3 接近觉和其它传感器

对于精密微小零件的装配,视觉和力觉是目前装配系统中最主要的两类传感器,并满足绝大多数装配作业需求。由于微小器件或产品的种类繁多,待装配零件具有多样性,不同的器件或产品装配要求和过程控制也有很大的差异,因此,除了视觉和力觉传感器之外,自动化装配作业系统中往往还需要其它的各种传感器。

1)接近觉传感器(Proximity sensor)

用于微小装配作业中的接近觉传感器主要集成于微型夹钳等操作末端,避免与环境物体碰撞而造成损坏,保证装配作业安全、可靠。M.Brunner在其研制的真空吸附微型夹钳系统中集成了接近觉传感器,该传感器的原理是使吸管的尖端在谐振频率处振动,当其接近物体表面时,吸管尖端同物体表面的相互作用使得振动频率发生变化,从而能够获得接近的距离信息,避免吸附尖端与被操作物体或环境发生碰撞而造成硬件损坏[39]。

2)测距传感器

测距传感器可以用来测量物体之间在某一方向上的偏差,如高度差等,以方便装配过程中的调整和控制;利用测距传感器还能够帮助显微视觉装置实现准确的对焦。此外,本文1.1中有关获取机器视觉深度信息时提到基于激光三角法测距方法,其中包括直接使用激光位移传感器。国内一些激光位移传感器在精密装配中的应用研究,参见文献[40]和文献[41]。

3)微小扭矩传感器

微小扭矩传感器主要用于微小螺钉拧紧连接和微小螺纹副装配。国家标准GB/T 15054.1-2018《小螺纹第1部分:牙型、系列和基本尺寸》给出了公称直径范围为0.3~1.4 mm的小螺纹的牙型和基本尺寸[42]。参考国家标准GB/T 3098.13-1996《紧固件机械性能螺栓与螺钉的扭矩试验和破坏扭矩公称直径1~10 mm》给出的破坏扭矩的数据,12.9级M1.4螺钉最小破坏扭矩0.16 N·m[43],装配过程中微小扭矩控制值估计不超过0.1 N·m。

2 微小装配中的测量技术

微小装配中的测量技术,是指集成视觉或力觉等各类传感器,建立测量装置或系统,为获取微小装配过程中所需测量信息而形成具体的流程和方法。作为测量装置或系统中集成的关键器件,各类传感器的选取或开发应依据装配中的测量要求,实现装配作业控制的目标。微小装配中的测量主要包括被装配零件位置和姿态的测量、零件之间的接触控制等。

2.1 微小零件位置姿态的测量

大多数微小零件的装配,只需要测量零件在平面内的位置和姿态,并根据零件之间位置和姿态偏差进行调整,通过垂直方向的接触控制实现零件的装配。

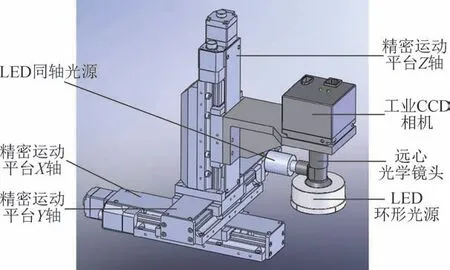

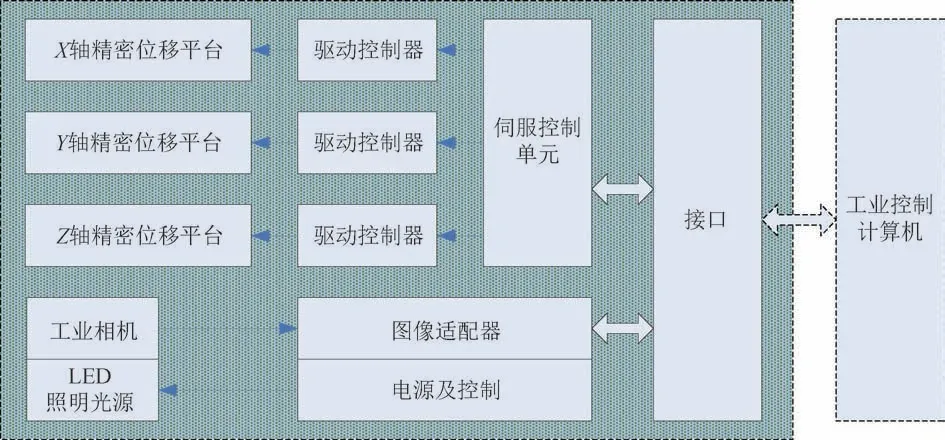

一般情况下,微型零件的目标特征可以完全进入相机的视场,测量和定位过程相对较为容易,然而,对于尺寸跨度较大的微小零件,由于高分辨力相机视场的限制,测量范围相对较小,需要解决高精度、高分辨力相机视场狭小和装配作业空间较大的矛盾。由三轴精密位移滑台、工业数字相机、远心光学镜头、照明光源等构成基于机器视觉的精密测量模块,能够完成较大装配作业空间内的图像采集、目标零件的特征识别、零件位置和姿态的精密测量[44-46]。

精密测量模块设计实体图如图3所示,其组成如图4所示。该模块由显微机器视觉装置和高重复定位精度的精密运动平台构成,采用图像拼接等图像处理技术,并经过标定,实现较大空间内零、组件位置和姿态的测量,通过集成同轴和环形光源,并合理选择照明光源的颜色,适应由于零件采用不同材料而具有不同的颜色和表面加工质量。通过在测量点进行精确标定的方法,可使测量精度得到进一步提高。

图3 精密测量模块设计实体图Fig.3 Stereogram of precision measurement module design

图4 基于机器视觉精密测量模块的构成Fig.4 Components of precision measurement module based on machine vision

标定是保证微小装配设备组装精度的重要技术,具体包括视觉装置内部的标定、与模块中主要精密运动平台直线运动的轴线之间的夹具,以及与其它模块之间相对位姿的标定。机器视觉装置内部参数标定主要是指横向和纵向两个像素间距的标定。由于机器视觉装置的镜头采用远心镜头,测量平面(物方)与像平面平行,且畸变很小、可忽略,标定通过测量横向和纵向两个像素间距代表的距离,替代放大倍率、偏斜系数。视觉装置与模块中主要精密运动平台轴线之间的夹角和不同模块坐标系之间夹角,可采用带有直线条的高精度模板进行标定。

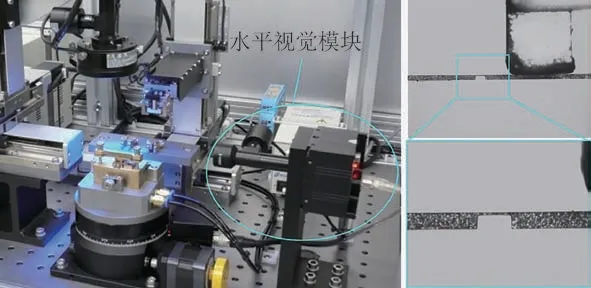

集成基于机器视觉精密测量模块的微小器件自动装配系统[47-48]如图5所示。对大多数装配作业任务,单个竖直向下的机器视觉装置能够满足测量需要,如果零件侧面或底面的特征结构需要对准定位,则需要辅助测量模块,如图5中所示集成的水平视觉辅助模块。图6所示为集成了水平视觉辅助模块测量微小零件侧面特征结构。

图5 大连理工大学研制的微小器件自动装配系统Fig.5 Automated assembly system for miniature devices developed by Dalian University of Technology

图6 水平视觉辅助模块测量微小零件侧面特征结构Fig.6 Horizontal vision aid module measuring side feature structure of miniature devices

采用视觉测量模块对尺寸跨度较大的微小型零件进行测量时,由于视场狭小,显微视觉单元无法采集零件的全局特征图像,因此可通过移动视觉装置或零件采集多幅局部图像,分别进行图像处理并提取零件的局部特征,通过拼接拟合的方式获取零件的位置和姿态。图像拼接的方式,必然会降低效率,为兼顾测量精度与装配效率,可采用不同放大倍率的视觉装置[45],也可采用变倍率视觉装置[49-50]。

对于变倍率机器视觉装置,需要对其不同倍率下主点偏移、偏转角度、像素当量重复性等进行分析和实验研究。图7所示为集成于微小装配系统中的变倍率机器视觉装置[50],该视觉装置具有以下特点:①适应零件外形尺寸:根据零件外形尺寸自动调整放大倍率,不采用或少采用图像拼接;②不同高度位置结构特征的测量:具有自动变焦功能,能够精确测量零件装配目标位置和换接工具所拾取零件的位置;③机器视觉装置的校准:采用内部或外部辅助校准的方法,保证不同变焦变倍状态下的测量精度。

图7 微小装配系统中集成的变倍率机器视觉装置Fig.7 Zoom machine vision device integrated to miniature devices assembly system

由于平面二维的机器视觉技术成熟,因此大量的面向实用的微小装配系统采用了多个相机,通过从不同角度采集的图像,获取零件的三维信息,这些微小装配系统中集成的视觉装置大多采用相互之间垂直或正交的布置放置[47-48,51,54];M.Probst等研制微装配系统采用了沿半球环形布置的多个相机和光源[55],如图8所示,这样的布置使系统能够通过调整满足更多不同的装配作业需求。

图8 沿半球环形布置的多个相机和光源Fig.8 Cameras and light sources set along the hemisphere

对于微小器件或产品,待组装零件的CAD模型在设计时就已经确定,利用CAD模型所提供的3D信息,使得在机器视觉的视场中存在遮挡时,仍能够得到零件的位置和姿态信息。融合CAD模型信息,能够解决测量和装配过程中零件结构特征识别、视觉跟踪等方面信息不足的问题[56-58]。

装配过程中的“对准”也是微小零件位置姿态测量中的典型问题,主要包括两类应用:一类是光纤、透镜等光学元件在装配过程中的对准;另一类是微小孔轴类零件的装配或压装。光学元件在装配过程中的对准主要有主动和被动对准两种方式。主动对准是指通过检测光学系统性能作为反馈来控制的闭环对准;而被动对准主要是通过检测形状或几何尺寸来进行的对准[59]。

孔轴类零件配合或压装前的对准,可采用具有上、下双视野的视觉系统,具体利用棱镜、反射镜和相机等实现[60]。图9所示微小组件自动压装设备[61-62],采用上下两个机器视觉装置进行对准,上下视场通过反射镜进入水平放置的相机。上下视觉装置的标定利用在配合位置形成压痕,并移动至对准测量位置,通过相机采集图像进行处理来实现。

图9 微小组件自动压装设备Fig.9 Automated pressing equipment for miniature devices

2.2 装配过程中接触控制

装配是将由不同材料、采用不同工艺加工、具有不同功能的零件连接起来,形成器件或组件。对于微小零件的装配,由于零件微小、易损坏、有敏感表面等原因,需要可靠接触控制,避免产生过大的接触力或接触变形,防止零件和操作装置损坏。

装配过程中的接触控制主要包括:①待组装零件之间的接触力或接触状态的控制;②微型夹钳与微小零件之间的接触控制。接触控制需要检测力和/或位置信息。

装配过程中,待组装零件之间接触力的控制主要是利用拾取零件的操作装置上集成微力传感器进行控制,同时还应合理设计拾取装置的刚度。零件之间的接触可以看成质量弹簧阻尼系统和刚体之间的接触,如图10所示。装配过程的接触力控制基本上是一维的力控制,如果不考虑表面吸附力等的影响,很多宏观力控制技术方法可以应用于微力控制,如阻抗控制、力/运动混合控制等,有关表面吸附力在微小零件操作中的影响,可参考文献[63]。

图10 零件接触过程力控制的模型Fig.10 Force control model of part contact process

对于尺寸微小、刚度低、受力敏感的挠性零件,装配中接触力小,无法测量而又必须避免零件产生过大变形的问题,无法采用接触力控制的方法。在空间允许的情况下,可以采用显微机器视觉检测零件之间的缝隙,进行控制接触状态的方案。在空间狭小、无法观测的情况下,可利用激光微位移传感器进行非接触测量,所开发的接触状态测量与控制技术原理如图11(a)所示,图11(b)是接触状态检测过程中的高分辨力激光位移传感器的信号变化,解决了挠性片零件装配过程中接触力极其微小,而又有接触状态要求的零件装配。

图11 挠性零件装配中接触状态检测原理Fig.11 Principles of contact status detection during flexible parts assembly

除了操作装置夹持零件进行接触力控制外,还有操作装置直接接触并控制零件,如文献[64]采用集成微力传感器的尖端抬起和转动微镜的装配作业,[65]采用集成应变计的两个正交的镊子,通过力反馈来操作方形微块。

微型夹钳与微小零件之间的接触控制,主要通过微型夹钳上集成的微力传感器控制拾取零件时的夹持力,或者拾取柔软物体时,通过控制夹钳夹指开合的大小间接控制夹持力。

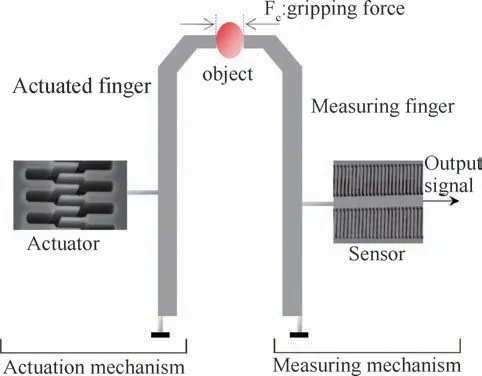

同时集成了夹指开合驱动和夹持力测量结构的微型夹钳原理,如图12所示[66]。

图12 集成驱动和传感两部分结构的微操作夹钳的示意图Fig.12 Schematic diagram of micro grippers of integrated drive and sensor structures

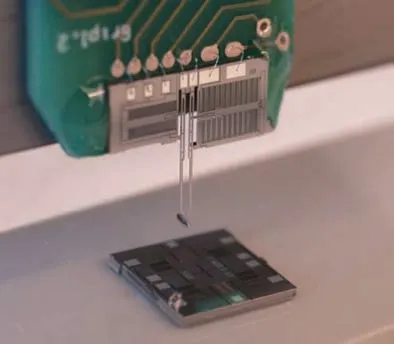

苏黎世联邦理工学院(ETH)研发的带有夹持力测量的微型夹钳FemtoTools GmbH,如图13所示[67]。

图13 带有微力测量的FemtoTools GmbH夹钳Fig.13 FemtoTools GmbH gripper with micro force measurement

微型夹钳是操作机构与微型零件之间的接口,直接与被操作物体接触,因而特别重要。将传感器功能集成到微型夹钳系统中,是微型夹钳技术的发展趋势之一[68]。随着零件尺度的缩小,微型夹钳夹持力控制的难度增大,文献[66]综述了微米和纳米尺度物体两支微型夹钳夹持力的测量与控制。

可靠、稳定的夹持是微型夹钳开发的重要目标,B.Komati等利用微型夹钳上集成的微力传感器信息和微型夹钳的模型,结合估计的夹持位置,实现不同刚度微小物体的夹持[69]。

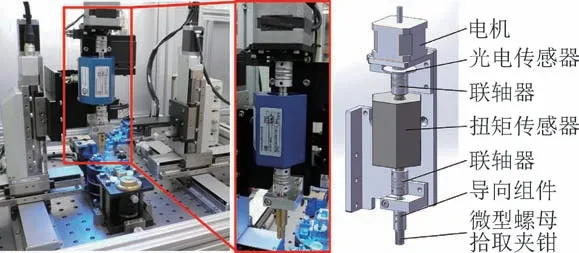

微小螺纹副连接,也可以算作一类需要接触控制的应用,螺纹副的连接需要准确测量扭矩,目的是实现精确的预紧力控制。大连理工大学提出一种改进的扭矩/时间控制方法,如图14所示[70],研制的微小螺纹副装配模块[71],集成于自动装配设备中,实现微小螺母零件的自动拾取、螺旋运动控制、扭矩测量与预紧力的控制。

图14 微小螺纹副连接示意图Fig.14 Schematic diagram of micro screw thread pair connection

图15 集成于自动装配设备的微小螺纹副装配模块Fig.15 Micro screw thread pair connection assembly module integrated to automated assembly equipment

3 发展趋势和展望

微小器件或产品的装配不仅需要解决微小零件操作、测量与控制中的难题,还需要通过融合多种测量和操作技术,实现可靠的自动化装配作业,解决系统集成和应用中的问题。用于微小零件装配作业的视觉、微力等传感器与测量技术,经过近三十年的发展所形成的技术基础,目前虽然已能满足系统集成实现部分类型微小器件装配自动化的需求,但是也还存在很多的问题和不足。受其局限影响,微小装配技术的发展远不能满足微小器件和产品发展的需求。展望今后微小装配中传感器与测量技术的发展,具体包括以下内容:

1)重视微小装配中传感器技术的产业化发展

虽然不同类型微小器件的装配,往往需要不同的传感器和测量技术,但针对一类或某些特殊类型的器件,应注重开发具有一定程度通用化、满足一些共性需求的产品,如集成微力传感器的微型夹钳或操作装置,即能开拓市场,又能满足部分迫切的应用需求。FemtoTools GmbH商业化的带有微力测量功能的微型夹钳产品在国内售价非常昂贵,但它既能用于微小器件的装配,还能用于生化领域。

2)传感器的小型化和多功能化

相对于被组装的微小器件,目前研制开发的装配系统都是非常庞大的,这主要受限于其组成的传感器等关键器件,现有可用的器件往往体积较大、集成困难,产品的小型化、提高性能水平本身也是传感器技术发展的趋势。多功能化主要包括:①视觉传感器方面,目前主要应用的是平面二维视觉,其多功能方面主要是指获取深度信息,实现三维视觉,基于飞行时间测距的ToF相机虽然目前还难以满足微小装配的应用需求,它和采用特殊光路结构的双目视觉同样值得关注,此外,实现三维视觉,除硬件外,软件不可忽视;②对于微力传感器,多功能化主要体现在多维微力/微扭矩信息的获取,以解决复杂装配过程中的测量问题,多维微力/微扭矩传感器方面在过去二三十年间已开展了不少的研究[72]。

3)注重集成问题和技术的研究

以传感器为基础建立测量装置,集成于装配系统中,需要充分研究传感器的局限性,包括应用条件、各种干扰、测量结果的不确定性等,如应用视觉传感器进行测量时,被测物体表面特性的影响、杂散光的干扰等;此外,实际装配中的测量问题往往需要融合视觉、微力等多种传感器的信息。因此,集成问题包括多种不同类型传感器的集成和测量装置在装配系统中集成方面的应用问题。

4)需求牵引研制开发新型传感器与测量技术

随着新的微小器件和产品的出现,对装配及传感测量技术也不断提出新的要求。基于现有产品和技术,满足新的要求,研制的测量系统如果复杂且昂贵,则应考虑研制开发新型传感器与测量技术,从而占领未来应用的制高点。

5)不断提高测量的准确性与可靠性

微小装配系统研究的目标是实现高精度、高可靠、高效率的微小器件批量自动化装配。随着零件尺度的缩小,表面吸附力(范德华力、表面张力和静电力)等各种干扰因素的影响显著,使得传感器的测量结果具有较大不确定性。虽然各国学者对表面吸附力的影响进行了多年的研究,但其对微小器件测量与装配作业控制的影响仍难以控制。不断提高传感器件的质量和性能,同时应用诸如深度学习等智能化技术和方法,提高测量的准确性和可靠性,具有重要的应用价值。

4 结论

本文对用于精密微小装配中的视觉、力觉等主要传感器进行了综述,结合装配中的测量问题和应用需求,介绍和分析了微小零件位置姿态误差测量和装配过程中接触控制等技术,并对今后发展进行了展望。目前,微小精密装配中的传感器与测量技术还存在较多的问题和局限,相信为满足微小器件或产品的可靠、高效的自动化装配需求,今后将推动技术水平的不断进步。