尖轨密贴爬行测量方法及系统

翟文革,郑培珍,江海川,任同群

(1.西安铁路信号有限责任公司,陕西 西安710100;2.大连理工大学 微纳米技术及系统辽宁省重点实验室,辽宁大连116024)

0 引言

道岔是机车从一股轨道转换到另一股轨道的线路设备,是轨道交通线路中的重要组成部分,其构造复杂、状态多变、病害繁多,是高速铁路线路的薄弱环节[1-2]。然而,在道岔运行过程中,尖轨作为主要的被操作对象,受列车行驶过程中的动力作用以及温差的影响,其相对于基本轨的横向和纵向间隙会时常发生变化。一旦道岔间隙的大小超过标准,不仅会限制列车过岔速度、加剧列车振动、降低列车通过道岔时的舒适性,甚至还会造成线路封闭,导致列车行驶方向错误或列车脱轨,危及列车运营安全[3-4]。因此及时识别尖轨病害、准确获得尖轨密贴间隙和爬行量是线路故障检测的重中之重。

转辙机作为道岔控制系统的执行机构,负责转换并锁闭道岔尖轨,也可表示和监督道岔尖轨的位置与密贴程度[5]。根据转辙机缺口的结构和工作原理,张含龙等人[6]通过在转辙机表示杆部件上加装相应接触式导电触头以实现对缺口大小的超限报警。该方法需要对缺口表示杆加装检测装置,误报率相对较高,且无法及时发现尖轨形变等问题产生的偏移量。在高速铁路中检测尖轨爬行量应用最普遍的方法是人工定期读取轨旁标尺数值,这种方式很难实现实时监测及报警,且由于人为不确定因素的影响,易出现较大误差,并耗费大量人力和时间[7]。

为了高效、准确且及时地获取尖轨密贴间隙和爬行量,视觉测量技术被应用于尖轨的密贴和爬行检测中。合安高铁股份有限公司研发了基于图像的道岔岔尖密贴监测系统,通过在轨道两边设置高清图像采集设备,实时监测道岔尖轨的密贴状态[8]。北京交通大学刘文才利用布于尖轨侧面的摄像机,提出了全天候现场采集尖轨伸缩位移图像的自动判读方法[9]。但由于现场采集的图像易受遮挡、部件油污、低光照、环境振动等各种降质因素影响,造成特征点检测困难,严重影响测量精度[10-11]。除此之外还出现了基于光纤光栅技术[12-13]、激光技术[14-15]的尖轨检测设备,但由于易受环境、工况影响,增加了密封防护难度。在实际工况中,尖轨在密贴方向的最大位移约为200 mm,爬行方向的最大位移约为100 mm,且为两方向的联动。对道岔的安全运营而言,两方向实际位移量的连续实时测量更有意义。此时,直接采用两直线位移传感器组合测量的方案,将不可避免地带来安装干涉的问题,且轨旁安装方式也必将导致测量某一方向位移时会产生较大的阿贝误差。

综上所述,道岔工作环境复杂、干扰因素多,对尖轨检测设备的防护要求高。若同时检测尖轨密贴间隙和爬行量势必会给测量系统带来安装和防护困难等问题。基于上述分析,本文开发了一种便于传感单元安装和防护的尖轨密贴爬行测量系统,该系统能够在恶劣环境条件下长时间稳定地检测尖轨密贴与爬行位移量。通过开展相关测量实验,对该系统的准确性和可靠性进行验证,为提升高铁建设能力提供技术支撑。

1 测量方案及原理

1.1 测量方案

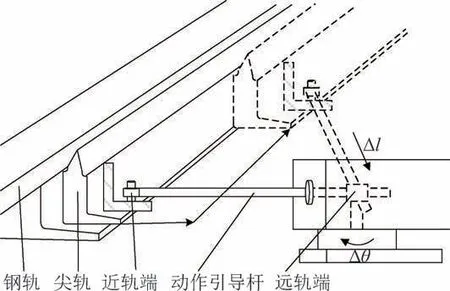

本文提出了一种利用动作引导杆引入尖轨密贴和爬行位移变化的测量方案,如图1所示,该系统利用动作引导杆与尖轨铰接,将尖轨的正交运动转变为动作引导杆的伸缩和旋转运动,由系统内的核心传感元件检测动作引导杆的线位移和角位移增量,并代入解算模型求解尖轨密贴间隙和爬行量。该方案使系统核心元件全部置于保护箱体内,仅通过箱体端口引出动作引导杆,有效减小了系统防护面积,能够在恶劣环境下工作。

图1 测量方案示意图Fig.1 Schematic diagram of measurement scheme

1.2 测量原理

1.2.1 系统实现

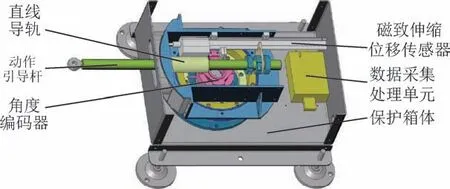

依照测量方案,设计了位移、角度测量和数据采集处理三个主要单元。如图2所示,磁致伸缩位移传感器、动作引导杆以及直线轴承共同构成位移测量单元。直线轴承与动作引导杆配合,起到了很好的导向作用,有效地保持了动作引导杆作用的准确性。选用CARLEN生产的CPM3/200S001-1B02型磁致伸缩位移传感器,其测量行程为200 mm,分辨力为1 μm,直线度小于0.01%。磁致伸缩位移传感器通过磁块与动作引导杆连接,用于获取线位移增量值。角度测量单元的旋转部分由芯轴、旋转轴承及轴承底座等轴系零件组成。选用禹衡光学生产的JKW-6-H35-23PFG05RS422-A-1m型角度编码器,其角分辨力为0.15″,准确度为±15″,角度编码器与芯轴配合,用于获取角度增量值。动作引导杆末端的接头连件通过销轴与尖轨端铰接,一定程度上限制了动作引导杆绕自身轴线的旋转自由度,且销轴连接的轴孔间隙可能使动作引导杆发生微小转动,但并不影响磁致伸缩位移传感器的正常使用。

图2 测量系统结构图Fig.2 Structure diagram of measurement system

1.2.2 解算模型

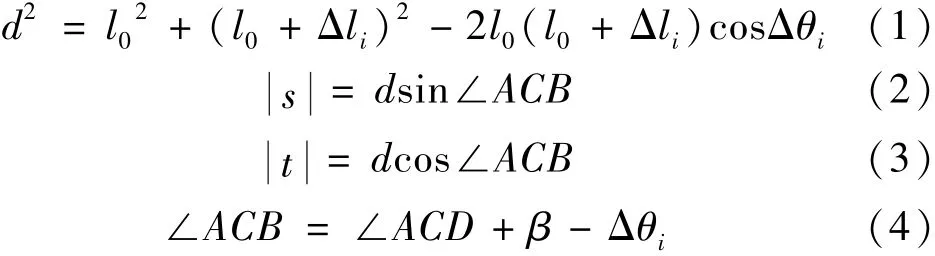

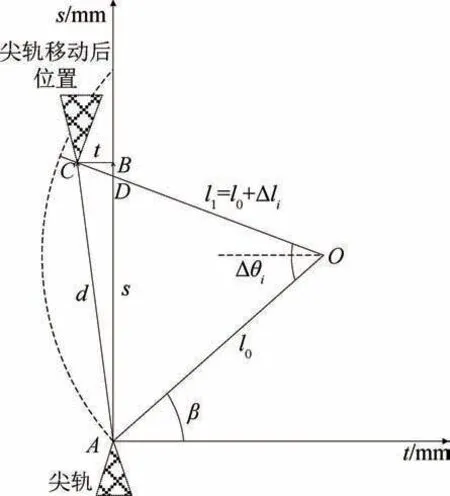

测量系统得到动作引导杆的线位移增量Δli和角位移增量Δθi。如图3所示,设远轨端回转中心点O到近轨端铰接点A的初始距离为l0,其连线(动作引导杆)绕回转中心O顺时针旋转时Δθi>0,此时线位移增量Δli和角位移增量Δθi共有四种组合形式,每种组合下尖轨运动范围不同。其中,s为爬行位移,t为密贴位移。现以Δθi>0,Δli<0为例,给出具体解算模型。

图3 Δθi和Δli四种组合下尖轨运动区域分析Fig.3 Analysis of the motion region of switch rail under four combinations ofΔθi andΔli

由图3(b)可知,当Δθi>0,Δli<0时,尖轨可能移动至第一象限或第二象限,为确定尖轨移动后的实际位置,可进行以下判断。

若l0cosβ>(l0+Δli)cos(Δθi-β),则尖轨运动至第一象限,如图4所示。

图4 第一象限解算模型Fig.4 Solution model in first quadrant

此时可得

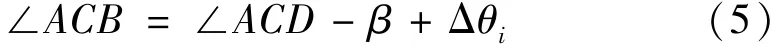

其中,∠ACD需分情况计算。

当l0+Δli<l0cosΔθi,∠ACO为钝角,∠ACD为锐角,则

当l0+Δli>l0cosΔθi,∠ACO为锐角,∠ACD为钝角,则

若l0cosβ<(l0+Δli)cos(Δθi-β),则尖轨运动至第二象限,如图5所示。

图5 第二象限解算模型Fig.5 Solution model in second quadrant

此时式(1)~式(3)依然成立,∠ACB计算公式为

其中,∠ACD同样需要分情况计算。

当l0+Δli>l0cosΔθi时,∠ACD为锐角,则

当l0+Δli<l0cosΔθi时,∠ACD为钝角,则

图3 中其他三组情况下的解算模型,可参照上述公式构建,此处不再赘述。

1.2.3 标定模型

在解算过程中,初始位置参数l0(初始杆长)和β(初始安装偏转角度)是未知的,需通过标定获得。

首先,由标定平台给定一组已知的密贴间隙t和爬行量s数值。由图4可得

其中,∠CAO也需分情况计算而得。

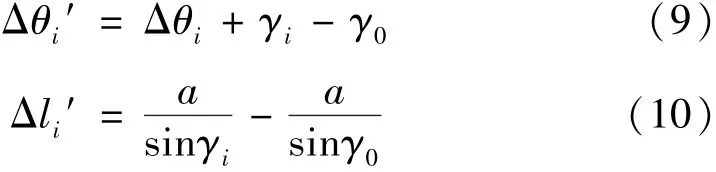

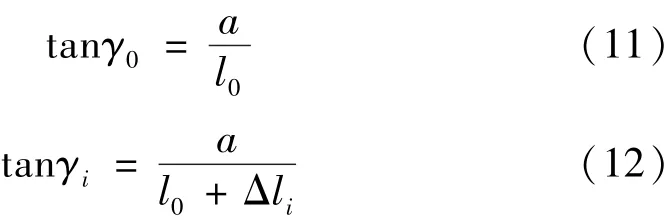

但在实际安装中,系统所采用的连接件可能使图4模型中的A点不在动作引导杆轴线上,而是存在偏移量a,如图6虚线所示,此时a,l0′和β为所需标定的初始位置参数。

图6 标定模型Fig.6 Calibration model

由图6可知

β仍可由式(6)、式(7)计算。但因存在偏移量a,式(7)中的变量l0,Δli,Δθi变为图6模型中的l0′,Δli′,Δθi′,其中

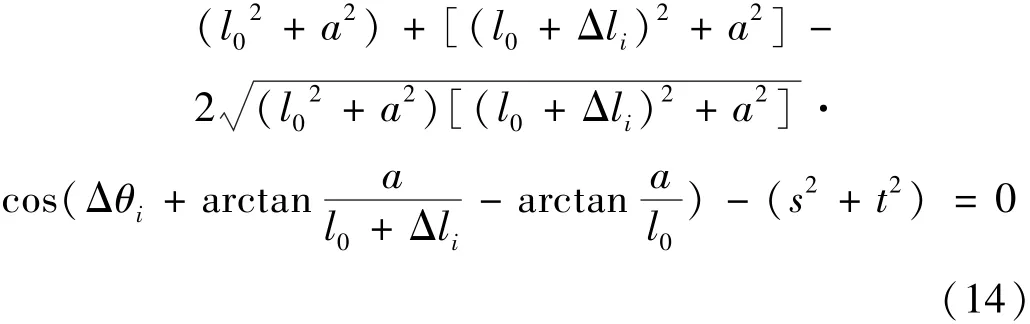

此时根据余弦定理可构建关于a,l0的二元方程f(a,l0)=0,即

则

每给定一组密贴和爬行位移值,则可提供一个如公式(13)所示的函数f(a,l0)=0。提供多组密贴和爬行位移值,构建超定方程组,给定迭代初值a0及为连接件设计尺寸为初始安装状态下粗测的动作引导杆长度),迭代求解该方程组得到(a,l0),再代入式(6)~式(12)计算l0′和β的值。

2 数据采集与发送

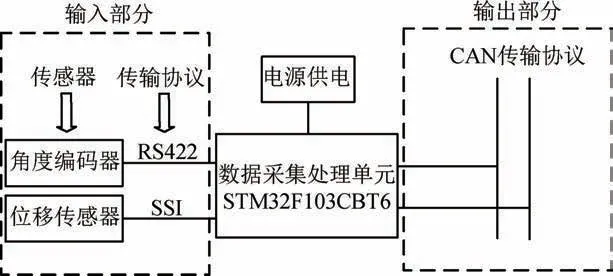

2.1 电路总体框图

系统数据采集处理单元选用STM32F103CBT6芯片作为微控制单元,内部集成防雷击浪涌的电源模块、温度检测模块、USB程序下载模块以及J-LINK仿真器接口,配有RS422,SSI,CAN以及无线WiFi等多种通信接口。如图7所示,数据采集处理单元分别通过RS422,SSI传输协议获取角度编码器和磁致伸缩位移传感器数据,利用温度检测模块获取当前温度值以补偿动作引导杆的变形。上述数据经分析处理后通过CAN通信方式上传给上位机,在上位机监视程序中显示密贴间隙和爬行量数值及曲线图,同时也可采用WiFi无线传输方式发送至远端。

图7 电路总体框图Fig.7 Overall block diagram of circuit

2.2 供电电路

如图8所示,接线端接入220 V交流电后,经过三个用于浪涌防护的TVS管和一个保险丝后接入滤波器FC-LXID,滤波器能够有效防止电网杂波干扰本电路。滤波器输出端接入AC转DC电压转换模块LHE25-20B,降压后双向TVS管吸收开关电压尖峰,最终输出24 V直流电压。一部分直流电压经过滤波电路用于向磁致伸缩位移传感器供电,另一部分直流电压经过两个降压模块后分别输出5 V和3.3 V电压,用于向后续电路供电。

图8 供电电路图Fig.8 Power supply circuit diagram

2.3 数据采集与发送电路

系统采用角度编码器和磁致伸缩位移传感器采集动作引导杆的角位移和线位移,数据采集处理单元分别通过RS422、SSI传输协议与角度编码器和磁致伸缩位移传感器通讯。如图9(a),图(b)所示,角位移和线位移采集电路均使用MAX490ESA芯片,经过电平转换电路实现与微控制单元通讯。数据采集处理单元获取的数据可通过CAN总线或无线WiFi传输给用户。如图9(c)所示,微控制单元引出CAN接收和发送引脚,经过光耦合器6N137接入通用CAN收发器PCA82C250以收发信号。无线WiFi电路采用USRWIFI232-A2模块,可实现串口到WiFi数据包的双向透明传发,从而实现物联网的控制与管理。

图9 数据采集与发送电路Fig.9 Data acquisition and transmission circuit

2.4 测量实验

尖轨密贴爬行测量系统实物图如图10所示,在精度实验中,系统采用正交精密位移滑台模拟尖轨密贴、爬行动作,利用光栅尺测量滑台准确位移,准确度为±3 μm,在上位机监控界面上显示系统测量值。首先,给定多组爬行与密贴量(si,ti),参照1.2.3节标定模型进行系统标定。然后滑台从(10,10)位置处开始测量,滑台沿两个方向每次各向前移动10 mm,共测量10次,实验数据如表1所示。

图10 尖轨密贴爬行测量系统实物图Fig.10 Picture of measurement system for closing and creeping of switch rail

在表1精度实验数据中,密贴误差极值为0.162 mm,爬行误差极值为0.187 mm,均在±0.2 mm范围以内,满足尖轨测量设备的测量精度要求,可实现精确测量功能。

表1 精度实验数据Tab.1 Data from precision experiments

3 结论

提出了一种综合检测尖轨密贴与爬行位移的方法,并研制了相应系统,建立了求解密贴间隙和爬行量的解算模型,给出了标定系统初始位置参数的标定方法,设计了基于STM32F103CBT6主控芯片的数据采集与发送电路。对该系统开展精度实验,结果表明密贴和爬行测量误差均小于0.2 mm,满足尖轨测量的精度要求,能够可靠地完成尖轨密贴爬行测量工作。该系统为保障铁路的安全运营提供了准确、可靠的技术手段,为促进高铁建设能力的提升提供了有力支撑,具有重要技术借鉴意义和工程应用价值。