发动机主轴承盖铸造工艺数值模拟与优化

沈 默,余 贵,董菊明,雷艳淼

(黄冈师范学院机电与汽车工程学院,湖北 黄冈 438000)

发动机主轴承盖是汽车发动机的关键零部件,用量大、工作环境复杂、承受载荷大,对产品质量有较高要求。发动机主轴承盖一般采用砂型铸造进行生产,对质量和性能要求都非常高,铸件表面不允许有砂眼、渣孔和气孔等铸造缺陷,铸件内部不允许有缩孔缩松和针孔等缺陷[1]。

随着流体传热及凝固理论的成熟和数值模拟技术的发展,铸造工艺数值模拟获得了快速发展[2]。利用数值模拟,铸造工作者可以对铸造全过程进行模拟仿真,在实际生产之前验证或优化所采用的铸造工艺参数,克服了铸造业长期存在的试制周期长、铸件成本高、质量难以控制等缺点, 对铸造结果和缺陷基本可以做到“未铸先知”和“防患于未然”[3-7]。本研究利用Anycasting软件对发动机主轴承盖铸造工艺进行了充型与凝固过程的数值模拟,预测缺陷位置,通过工艺优化模拟和生产试制,得到了质量合格且工艺出品率较高的工艺方案。

1 铸件概况

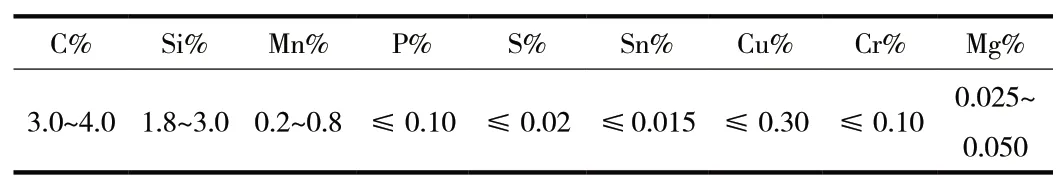

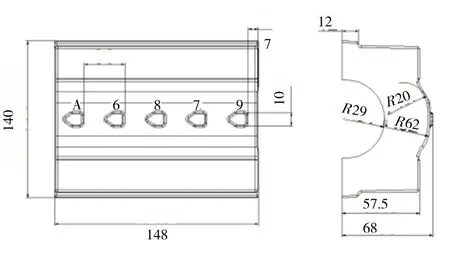

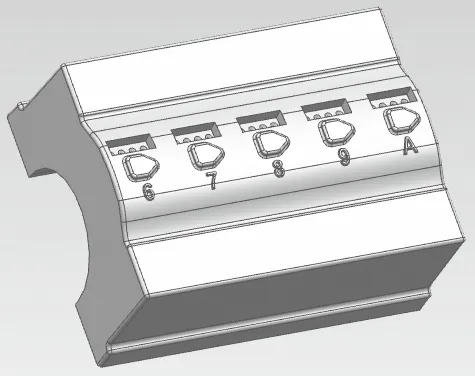

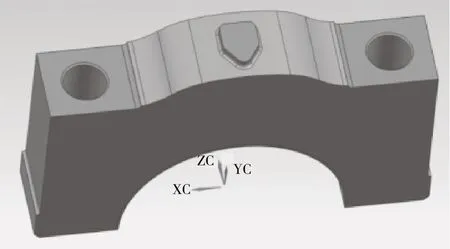

某发动机主轴承盖五件连体铸件毛坯(图1)所示,轮廓尺寸148 mm×114 mm× 68 mm,铸件重量为5.4 kg,平均壁厚为30 mm,材质为QT500-7球墨铸铁。根据毛坯零件图设计铸件三维造型如图2所示,该连体铸件加工为五个单体发动机主轴承盖(图3)。要求对铸件进行X射线探伤检测,加工面(图3深灰面)不容许有任何缩松缺陷,非加工面(图3浅灰面)内部缩松等级满足ASTM E446 2级。铸件的化学成分和材料力学性能要求分别如表1所示。材料力学性能要求:抗拉强度≥450 MPa、屈服强度≥310 MPa、伸长率≥10%、布氏硬度160~221 HB。

表1 化学成分要求

图1 毛坯二维简图

图2 主轴承盖五件连体铸件三维模型

图3 铸件加工后的单体发动机主轴承盖三维模型

2 铸造工艺设计

2.1 冒口设计

冒口的设计采用模数法,铸件模数计算公式为Mc=Vc/Ac,其中Mc为铸件模数(cm),Vc为铸件体积(cm3),Ac铸件散热表面积(cm2)。本铸件体积744 360 mm3,表面积约66 460 mm2,计算得铸件模数Mc=1.1cm。计算冒口模数依据MF≥kM≥Mc,其中MF为冒口模数,kM为模数标准常数,对球墨铸铁kM一般取0.8~1.1,考虑到铸件对质量要求较高,本文取1.1,则MF≥1.12×1.1=1.232 cm。设计圆柱冒口直径70 mm,高140 mm,模数1.31,拔模斜度5°。

2.2 浇注系统设计

根据企业造型线实际,浇注系统采用“一模四件”方案,为了补缩效果更好从而保证铸件质量,冒口补缩采用双侧补缩,四个铸件共由六个冒口进行补缩。

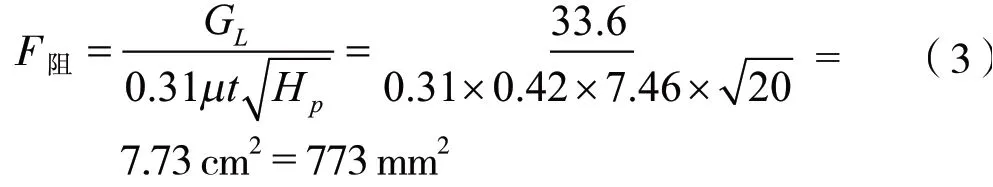

阻流截面积计算公式为[8]

式中GL为流经阻流口全部铁水重量,含铸件和浇冒口重量,μ为流量系数,取0.42,Hp为静压高头,取20cm。对于六冒口双侧补缩GL=5.4×4+6×2=33.6kg。浇注时间计算公式为[8]

其中S1为壁厚影响因子,取2.2,球墨铸铁需在(3)式计算结果上减少1/2~1/3[8],即为(2)式计算结果的0.5~0.67倍,本文取0.6倍。可得浇注时间

阻流面积为

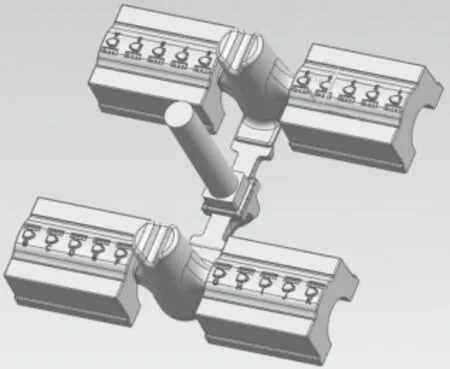

该阻流面积是四个铸件阻流面积的总和,生产设计773 mm2取整按800 mm2处理,一方面加快浇注提高效率,另一方面简化了数字计算。外侧四冒口各自只补缩一个铸件,阻流面积设为100 mm2,中间两个冒口要同时补缩两个铸件,阻流面积设为200 mm2。采用前封闭后开放设计,F阻∶F横∶F直=1∶1.15∶1.2,F阻=800 mm2、F横=920 mm2、F直=960 mm2。设计的浇注系统初始方案三维模型如图4所示。

图4 铸造工艺方案模型

3 初始铸造工艺方案的数值模拟

从铸造初始方案充型温度场分析来看充型温度损失少,充型结束时金属液温度仍然达到1 380℃以上,使金属液保持了良好的流动性。为便于观察充型过程中铁水流动情况,选择一个位于铸件中间的剖面观察充型顺序,t=1.38 s金属液开始填充铸件底部,整个充型时间3.46 s,铁水在铸件型腔中平稳上升,无冲砂、卷气等发生。

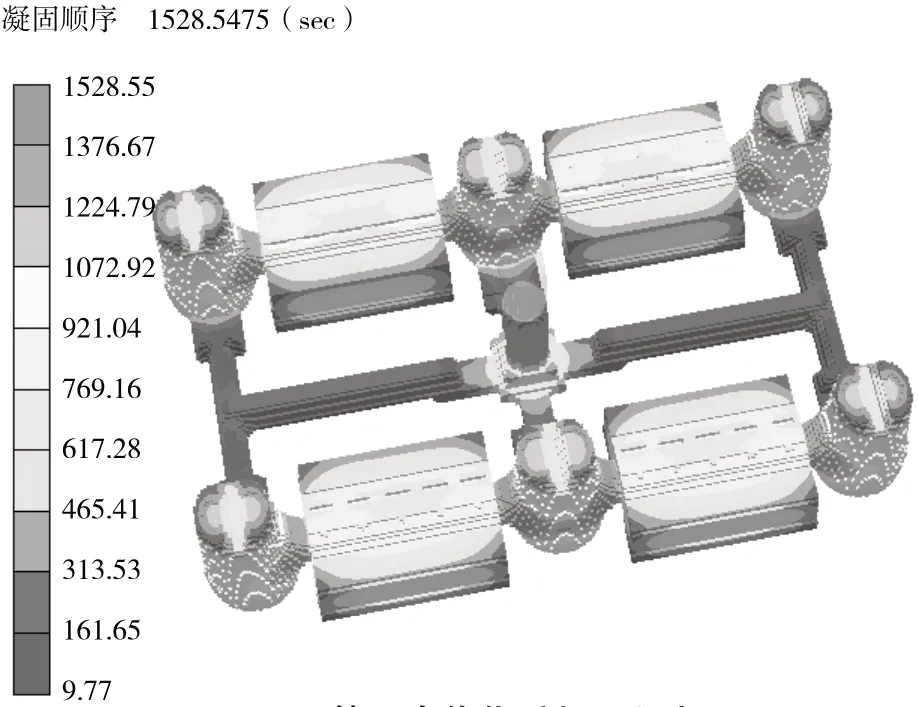

水平线初始方案凝固顺序及温度场如图5所示,灰色部分为已凝固区域。显然铸件热节位于中心位置,铸件呈现由四周向中心凝固的顺序。但在凝固后期,铸件中心部位出现孤立的熔池区,球铁凝固过程中既有液态收缩,也有共晶石墨化析出时的膨胀,但其膨胀量不可能完全补偿收缩量[9],因此铸件中心处孤立的熔池区因得不到继续补缩,容易出现缩孔缩松缺陷。基于残余熔体模数的概率缺陷参数分析如图6所示,图中彩色部分均为缺陷,显然铸件中心部位存在明显缩松缩孔缺陷,这与凝固顺序分析结论一致。

图5 初始铸造工艺方案凝固过程(凝固98.2%时)

图6 初始工艺缺陷预测

4 铸造工艺方案优化

实际生产发现中发现,对球磨铸铁的汽车零配件中的安全件,受实际生产制程波动的影响,应用均衡凝固理论,缩松稳定性差。汽车安全件要求实现稳定的产品零缩松,不合格件将直接导致召回,故本次工艺优化仍以实现顺序凝固为主要设计优化思路,在实现顺序凝固的基础上再考虑通过调整冒口数量与布局提高工艺出品率。

4.1 第一次工艺改进

初始铸造方案数值模拟结果显示存在孤立熔池区,会有显著的铸造缺陷,其本质原因在于铸件热节,为此配置冷铁进行工艺优化,起到改变铸件热节的作用。经反复试验计算,配置长度为55 mm冷铁,位置为铸件中心位置,冷铁弧面部分与铸造模具部分相同,具体如图7中1、2、3、4处所示。

图7 冷铁位置示意

图8 是经冷铁工艺优化后的凝固顺序图。浇道先于冒口凝固,防止冒口中金属液回流,有利于冒口补缩。由于冷铁的激冷作用,铸件热节发生了明显的改变,铸件中心部位最先凝固,然后由中心向两侧冒口处凝固,最后凝固部位在冒口处,整个凝固过程得到了双侧冒口的良好补缩。基于残余熔体模数的概率缺陷参数分析如图9所示,缺陷部位均位于浇道和冒口中,铸件本体没有缺陷,因此经过冷铁工艺优化后,本工艺方案可以得到致密性合格的产品。

图8 第一次优化后凝固顺序

图9 第一次优化后缺陷预测

4.2 第二次工艺改进

经过冷铁工艺优化后,以上六冒口双侧补缩方案虽然补缩效果好,能保证产品致密性质量要求,但出品率相对较低。为此,在保障产品质量的前提下进一步优化以提高出品率。优化方法是减少冒口,将六冒口双侧补缩改为两冒口单侧补缩。单侧补缩时,一个冒口向两边两个铸件同时进行补缩,希望的凝固顺序显然是由铸件远离冒口的一侧向靠近冒口的一侧凝固。与前一方案由于双侧冒口对称而让冷铁布置在中心位置不同,此次冷铁位置应向远离冒口的一侧偏移,相应热节位置则会向冒口侧偏移,这样方可实现期望的凝固顺序,经反复试验取冷铁远离冒口的端面与铸件远离冒口的端面距离25 mm为适宜冷铁位置,设计的铸造工艺方案如图10所示。

图10 二次优化铸造工艺方案

二次优化后的凝固顺序动画显示,铸件呈现从远离冒口的一侧向靠近冒口一侧的凝固顺序,图11是选取某个剖面的观察的凝固顺序图,与之前对热节的预测是一致的,铸件最终凝固在冒口中,整个凝固过程冒口实现了良好补缩,实现了顺序凝固,保证了铸件内部无缩孔缩松缺陷。基于残余熔体模数的概率缺陷参数分析如图12所示,缺陷部位均位于浇道和冒口中,铸件本体没有缺陷,与凝固顺序分析结论一致。

图11 二次优化后凝固顺序

图12 二次工艺优化后缺陷预测

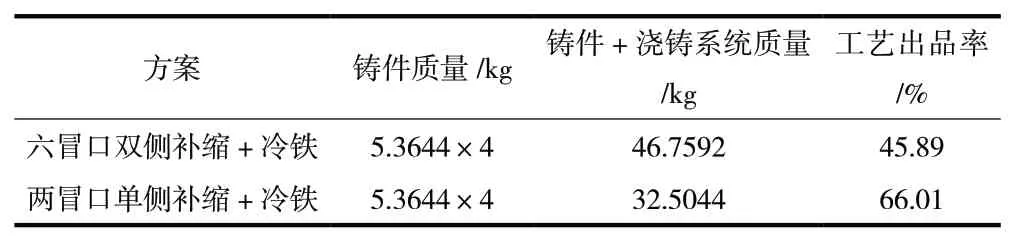

将六冒口双侧补缩优化为两冒口单侧补缩,只要合理布局冷铁位置,数值模拟结果显示同样能够保证铸件致密无缺陷。但冒口数量的减少,出品率有明显提升,表2给出了两种方案的具体工艺出品率,二次优化将工艺出品率提高了20.12%。

表2 工艺出品率对比

5 生产试制

对六冒口双侧补缩方案(方案二)和两冒口单侧补缩方案(方案三)均进行了样品试制。检测结果表明铸件内部组织致密,无缩孔、缩松和超标缺陷显示,铸件质量均符合要求,试制结果与铸造工艺数值模拟结果是一致的。根据试制结果,选择更高工艺出品率的方案三作为量产生产工艺方案。

6 结语

(1)使用Anycasting铸造模拟软件分析了发动机主轴承盖连体铸件砂型铸造原始方案的充型与凝固过程,并预测了铸件中出现缩松缩孔的位置。

(2)通过冷铁工艺优化,在铸造模拟中实现了铸件的顺序凝固,消除了缩松缩孔等铸造缺陷。

(3)通过对冒口布局与数量的优化,实现既能保证铸件致密性要求,同时将工艺出品率提高了20.12%。生产试制并对试制件进行X射线检测证明数值模拟结果可靠,根据数值模拟结果选择的量产方案可行。