刮板输送机中部槽摩擦学现状与前景研究

刘 桐

(宁夏天地奔牛实业集团有限公司,宁夏 石嘴山750000)

对刮板输送机的运行状态进行分析会发现在长期的工作中,其中部槽会经受来自于刮板、刮板链、煤散料的摩擦作用,从而引发非常显著的摩擦失效。现阶段,研究人员从中部槽的耐磨性材料应用和结构改进、耐磨工艺处理三个方面进行了大量的分析,并获取了一定的研究成果[1]。为了在实践中深化刮板输送机的有效应用探索,借鉴摩擦学的最先研究成果对中部槽的摩擦机理以及规律等进行分析,并在此基础上实现中部槽耐磨性的有效提升,这样,中部槽在实践中的应用效果会显著提升。

1 中部槽磨损研究分析

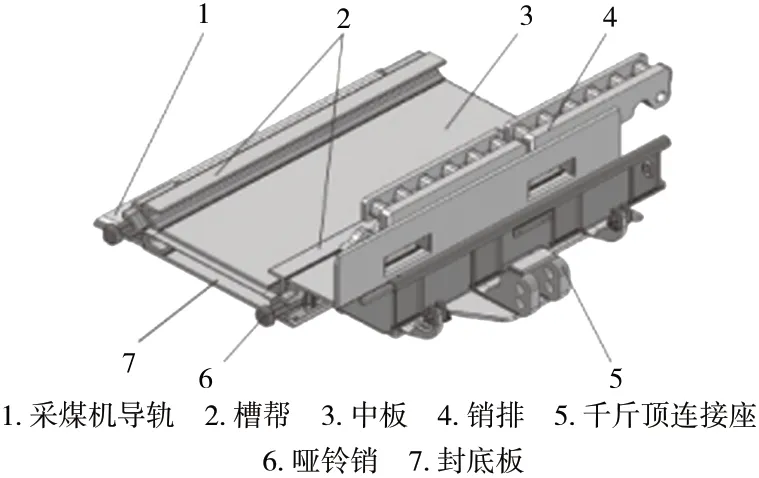

基于中部槽的结构(图1)对中部槽的磨损进行了系统的分析,还进行了实验论证,在综合分析的基础上获得了3方面的显著成果。

图1 中部槽的结构

1.1 中部槽耐磨材料的选用

对中部槽的传统使用材料进行分析,其多为铸造优质合金钢,由于这种材料的强度、韧性比较低,而且耐磨性能也不好,所以使用该材料制作的中部槽的过煤量处于比较低的水平[2]。基于此,不少厂商在原槽帮化学成分的基础上进行了多种的微量元素以及复合制剂的添加,由此产生了多种新型的耐磨槽帮材料,以国内某厂商研发的高强度耐磨合金材料为例进行分析,和传统的槽帮材料进行比较,其使用寿命提升了3~5倍,而且这种材料在铸造的过程中对热处理工艺进行了调整,所以槽帮材料的强度提升达到了25%,这进一步提高了材料的耐磨性能。简单来讲,中部槽的耐磨性能与材料本身的强度、韧性及耐磨性等有显著的关系,所以在实践中通过耐磨材料的开发与利用可以有效的缓解中部槽耐磨的情况。

1.2 中部槽结构的改进

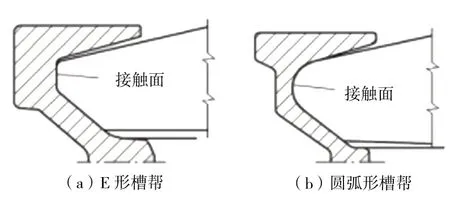

对刮板输送机的槽帮应用进行分析可知基于其断面的形状差异对其进行分类,其可以分为3大类,即D型、E型和M型。在应用的过程中,槽帮钢的焊接连接部分中板,所以从整体强度表现来看,E型断面的效果是更加突出的,所以这种断面型式在大型的刮板输送机中应用普遍。基于改善耐磨性角度进行具体分析,有的厂商实现了对E型结构的优化,使其变为了弧形,这种形状有效地增大了刮板与槽帮之间的接触面积,所以接触压力会明显减少,由此一来,槽帮磨损的情况得到了一定程度的改善[3]。综合分析E型结构的优化发现弧形断面槽的具体利用使刮板输送机水平或垂直弯曲时接触压力显著减小,所以摩擦阻力也有了明显的下降。在摩擦阻力下降的情况下,功耗有效降低,寿命有了显著延长。图2表示的是E型结构断面和弧面的接触面积对比。基于现阶段的研究分析,中部槽的使用寿命主要与中板的磨损有显著的关系,所以在实践中通过增强中板的耐磨性可以达到延长寿命的目的。基于此,在中板使用的时候可以采用镶嵌复合中板结构这种方式,这样,不仅中板的耐磨性得到了保障,还能提前预留再造空间,这对于生产成本降低和再制造难度减轻有积极意义。

图2 E型结构断面和弧面的接触面积对比

1.3 中部槽耐磨工艺的改进

槽帮的耐磨性是中部槽生产设计实践中需要重点强调的内容,所以对槽帮耐磨性能提升的技术与方法进行分析有突出的现实意义[4]。结合目前的实践,为了提升中部槽的耐磨性,最新的技术是在槽帮铸造的时候进行耐磨槽的预留,并在中部槽焊接前进行耐摩槽的填平,这样可以有效地规避运行阻力增大的情况,而且还可以实现槽帮耐磨性的提升,另外,整体铸造中部槽工艺在目前也得到了应用(图3)。就目前的中板耐磨工艺改进方面来讲,激光和等离子熔覆等技术已经得到了普遍的应用。对这种技术的应用进行分析,其确实起到了提升中部槽耐磨性的效果,但是会导致中部槽生产成本的显著增加。结合目前的实践进行分析可知中部槽的摩擦是不可避免的,所以要提升中部槽的耐磨性,只能强调中部槽的材料应用优化和耐磨工艺改进。结合实践进行分析,在材料一致的情况下,耐磨工艺的改进会有更加突出的效果,所以在优选材料的基础上对耐磨工艺的具体应用进行分析与讨论,这样,在材料优化和耐磨工艺改善的情况下,中部槽的耐磨性表现会更加的突出。

图3 整体铸造中部槽工艺

2 中部槽摩擦学理论研究

在中部槽的摩擦分析中还需要基于摩擦学理论进行深入的探讨,具体内容如下。

2.1 中部槽磨损的机理研究

通过多年的调研与分析,学者们普遍认为中部槽的磨损类型主要以磨料磨损为主,同时还伴随着疲劳磨损、黏着磨损和腐蚀磨损。对中部槽磨损系统进行分析可知其本身存在着非常显著的复杂性,而且金属材料的性能、磨料的性质以及刮板链运行的速度等均会对中部槽的摩擦系统的耐磨性产生影响[5]。基于中部槽的具体磨损发生,不同的学者分析研究了不同的规律。荆源昌等人表示中部槽的磨损量和表面所受的荷载之间并不是线性关系,二者之间会有一个临界值的存在,在荷载量小于临界值的时候,磨损的主要形式为物料磨损,之所以会有这样的判断,主要是因为荷载在比较高的情况下煤粉比较容易压碎,其和金属相接触后会因为增温而发生黏着。另外,邵荷生等学者基于磨料与金属之间的硬度变化将煤散料磨损划分为了硬磨料磨损和软磨料磨损,在软磨料磨损的时候可能引发疲劳磨损。除了上述的理论结果外,史志远等学者认为中板和摩擦的过程有3种状态,即轻度、中度和重度破坏。

2.2 中部槽磨损的规律

对刮板输送机的具体运行做分析会发现其工作环境是非常复杂的,所以在磨损研究的过程中,直接进行研究会存在比较多的阻碍,基于此,为了更好的进行磨损特性的研究,采用模拟工况试验便成为了一种重要的研究方法。杨泽生对M-200摩擦磨损试验机进行了改装,并将含水量为6%的煤泥作为磨料,在试验材料选用的时候利用的是16Mn,并用四种不同的材料,即超高分子量聚乙烯、浇筑尼龙、聚四氟乙烯和45#钢作为模拟的刮板,对不同材料副的摩擦因素和磨痕的宽度进行考察,从最终获取的结果来看,超高分子量聚乙烯表现出了非常不错的耐磨特性,其可以作为传统的刮板替代材料。梁绍伟选用三种煤散料,即褐煤、焦煤和无烟煤进行了磨损试验,从外磨损量的大小和因磨料种类的不同表现来看,无烟煤最大,焦煤次之,褐煤最小。

3 刮板输送机的发展趋势

对刮板输送机的具体发展进行分析会发现自刮板输送机诞生以来,其结构发生了非常显著的变化,并且在不断发展的过程中,刮板输送机和采煤机、液压支架等形成了比价成熟的配套体系。结合目前的研究做分析,在很长的一段时间内,刮板输送机的结构不会发生太大的改变,而就刮板输送机的具体发展来看,其主要的趋势如下:(1)大型化。所谓的大型化具体指的是刮板输送机的运力会增大,配套设备也会呈现大型化趋势,在这种情况下,中部槽的规格势必会出现逐步增大的情况。(2)高可靠性。基于目前的生产实践进行分析可知在一井一面高产高效集约化矿井在不断的涌现的情况下,可靠性对生产的影响越来越显著。作为刮板输送机的关键环节和多故障部位,中部槽的可靠性显得愈加重要,所以在研究的过程中,强调中部槽的可靠性成为了重要的研究主题。(3)效率高。结合实践进行分析,刮板链的质量比较大,且刮板和中板在摩擦的情况下,物料会因为刮板的推动作用向前,这种情况下电动机需要多消耗30%的功率[6]。为了实现效率的提升,研究中部槽的摩擦系数,强调阻力的减少,进而提升功率也是非常重要的内容。(4)加工自动化。就自动化生产分析来看,其不仅对品质提升有显著意义,对生产效率提升也有显著价值,所以通过自动化可以提升产品的市场竞争力。结合中部槽的具体特点实现自动化工艺设计,并实现中部槽磨损的自动检测,这对于问题处理有显著意义。

4 中部槽摩擦研究展望

基于刮板输送机的发展趋势对中部槽的摩擦进行分析可知中部槽作为刮板输送机的重要组成部分,其对刮板输送机本身的性能以及寿命有显著影响,所以在实践中需要强调刮板输送机中部槽的耐磨性加强。基于目前的实践研究,中部槽本身的耐磨性与材料本身的强度、韧性有显著的关系,也与中部槽的结构有显著关联,同时还会受到热处理工艺的影响,所以在未来的中部摩擦研究中,需要基于上述的内容强调三方面的研究:(1)减磨抗磨技术的研究[7]。减磨抗磨技术的研究会进一步加深对中部槽材料、结构等方面的研究,这对于中部槽耐磨性加强、使用寿命增加等有非常显著的影响。(2)中部槽摩擦学的定量研究。在上文的分析中提到,中部槽的磨损是多种磨损的组合,比如黏着磨损、疲劳磨损、物料磨损等,基于摩擦学的定量研究分析各种磨损的特点以及发生情况,这对于磨损控制有重要的意义。(3)中部槽磨损问题研究的非线性理论方法,强调该内容的研究,中部槽磨损理论的研究会获得更加显著的发展。

5 结束语

综上所述,中部槽是刮板输送机的重要组成部分,其磨损问题会导致刮板输送机失效,因此在实践中需要积极解决刮板输送机的磨损失效问题。文章对刮板输送机磨损问题的影响因素进行了分析,并基于摩擦学理论对磨损进行了细致探讨,同时对中部槽磨损研究的技术展望进行了总结,目的在于指导实践工作。

——纪念摩擦学创始人乔斯特博士诞生100周年