国六排放标准下的贵金属优化方案研究

黄伟鹏,滕文文,杨寿海,吴 颂,蒋 政,欧阳天成,黄豪中

(1.东风柳州汽车有限公司,广西 柳州 545000;2.广西大学 机械工程学院, 南宁 530004)

铂、钯、铑等贵金属是催化器的主要活性成分,被广泛应用于三元催化器。其中铂和钯主要对CO、HC起催化氧化作用;铑主要对NOx起还原作用[1]。随着国六法规[2]的实施,为了满足苛刻的排放要求,催化器中贵金属的含量激增,以致贵金属的价格大幅度上涨。本文主要针对某催化器贵金属含量较高的量产车型,在优化催化器贵金属配方减少贵金属含量后,通过优化发动机ECU控制策略,达成了国六排放法规目标。

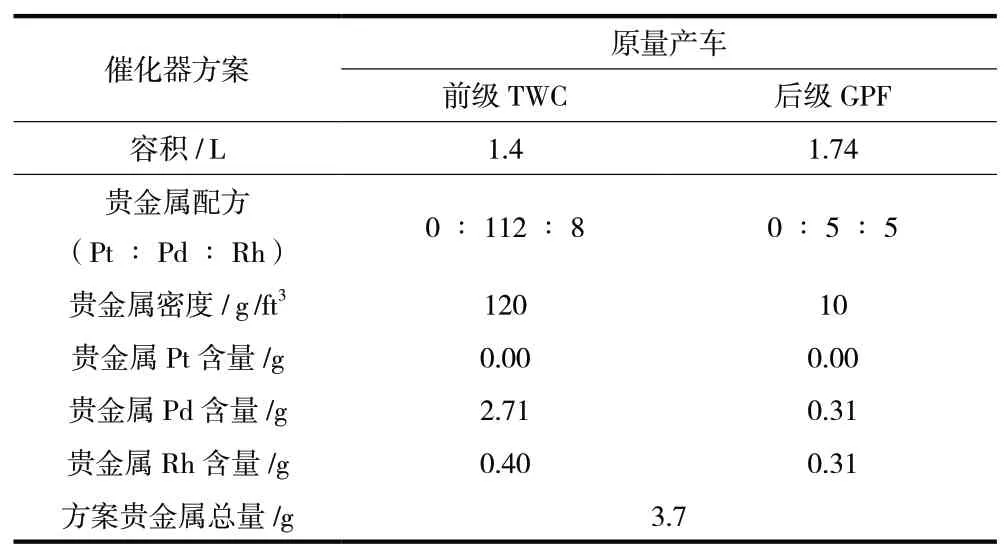

1 量产车型的催化器贵金属介绍

某量产车型的催化器配方如表1所示,贵金属总含量3.7 g。

表1 催化器原贵金属配方

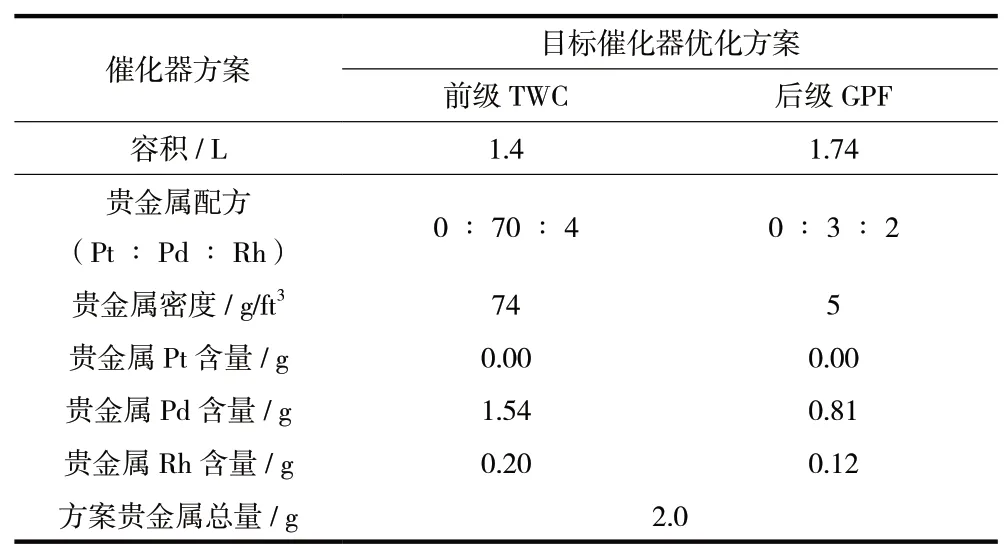

2 催化器优化方案的贵金属目标设定

在兼顾车型产品竞争力以及法规的要求情况下,优化方案的催化器贵金属设定为2.0 g,相比原配方减少了1.7 g,催化器成本明显下降。优化后的催化器方案如表2所示。

表2 催化器变更后贵金属配方

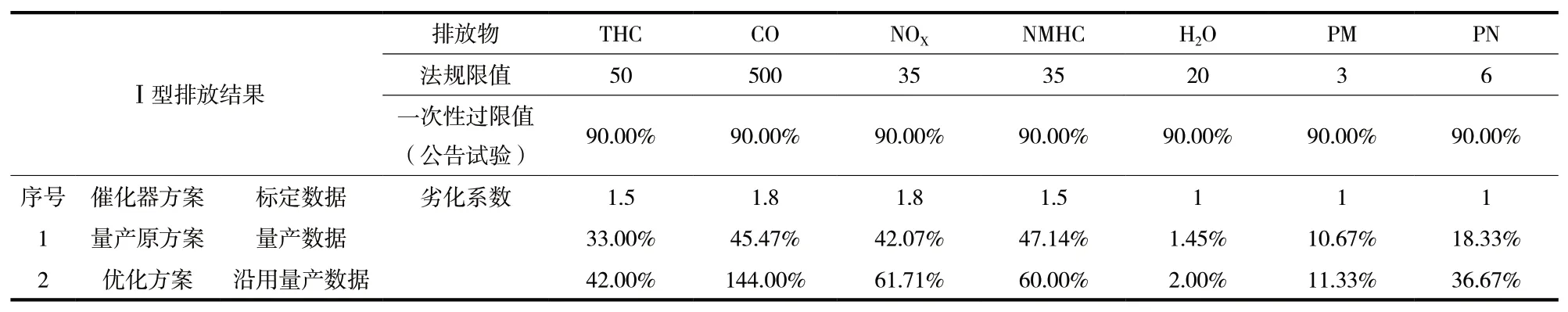

3 优化方案的排放摸底

催化器贵金属配方变更后,在标定数据不变的情况下进行的排放摸底,结果如表3所示。其中CO无法满足法规要求,标定策略需要进一步优化。

表3 排放结果

3.1 排放窗口的重新标定

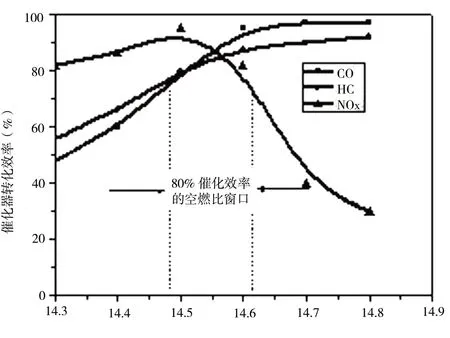

图1 展示了不同空燃比下,不同排放物的催化转化效率。从图中可知,空燃比控制在14.5~14.6,CO、HC和NOx的转化效率高,可实现超低水平的HC、CO和NOx排放。因此,针对催化器贵金属含量降低后CO严重超标的情况,标定需要优化调整,精确控制空燃比在14.58,以减少CO排放生成。

图1 不同空燃比下排放物的转化效率

3.2 冷机起动阶段空燃比标定优化

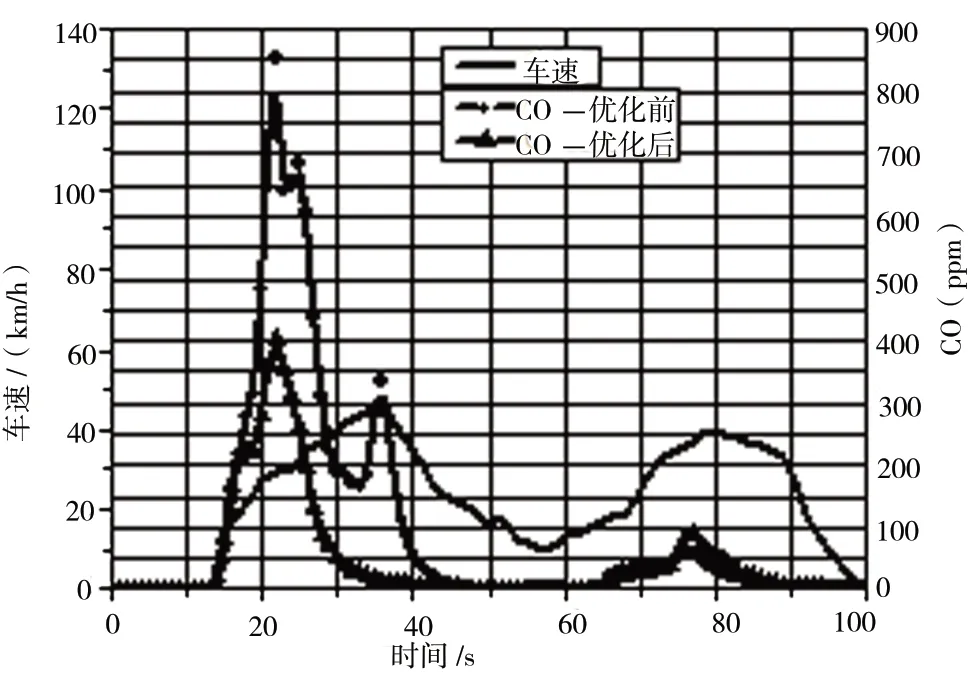

图2 展示了优化前后,在WLTC排放循环中CO的排放情况。在催化器贵金属减少后,WLTC排放循环中,在冷机起动阶段,催化器转化效率降低,CO排放增多。为了减少冷机阶段的CO,一方面通过优化起动时的空燃比控制以及暖机过程的喷油因子来减少油膜补偿,以实现空燃比精度控制;另一方面通过优化起燃怠速阶段的点火角,提高催化器起燃转速,进而控制催化器起燃以达到最高的转化效率,实现冷机阶段CO排放大幅度降低。

图2 冷机阶段,优化前后CO排放对比

3.3 催化器断油清氧目标空燃比优化

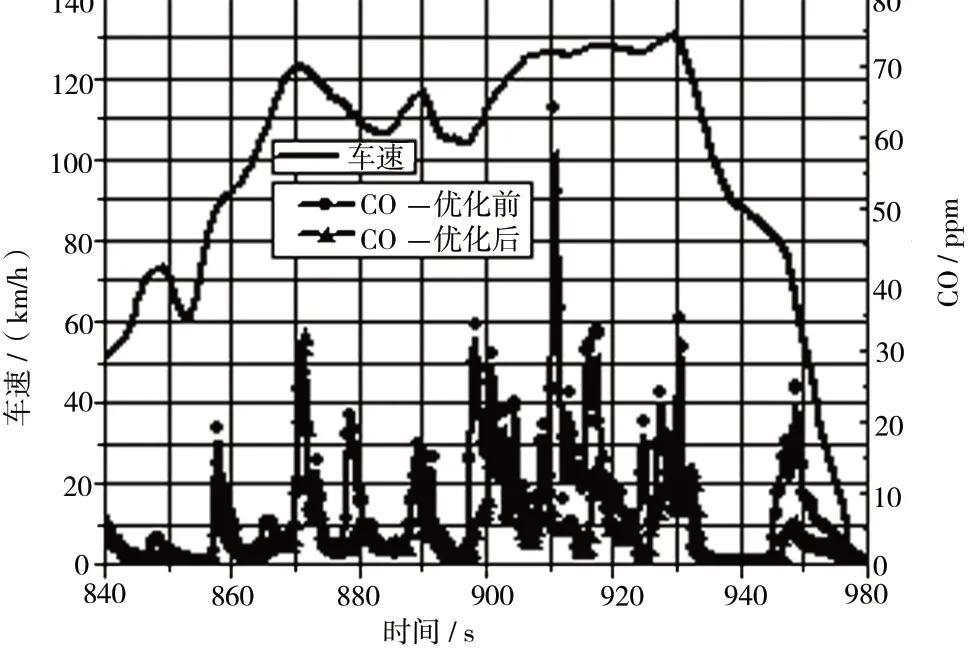

图3 展示了车辆在滑行断油工况下,优化前后CO的排放情况。从图中可知,优化前,车辆滑行断油清氧工况,空燃比控制往偏浓一侧过大,导致CO排放生成。优化后,CO生成得以抑制,水平的CO排放。因而CO排放降低。

图3 优化前后,清氧工况CO排放对比

3.4 第四阶段前氧窗口标定优化

图4 展示了在WLTC循环的超高速阶段,优化前后CO的排放对比情况。从图中可以看出,通过优化前氧控制窗口,实现较稀的空燃比控制,氧含量增多,利于CO氧化实现低排放,因而排放总量降低。

图4 优化前后,超高速段CO排放对比

4 优化后的排放结果

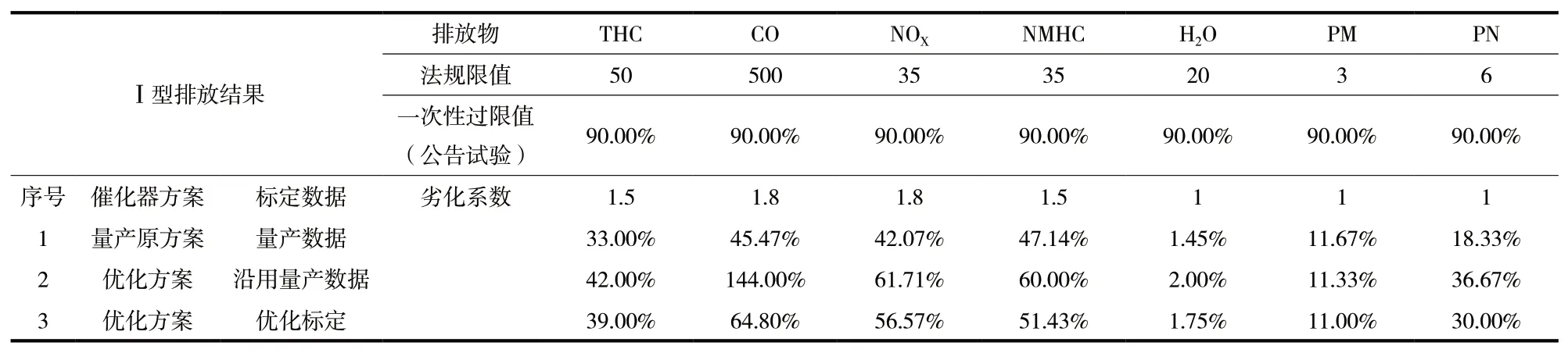

标定数据优化后,CO降低明显,满足排放一次限值要求,见表4。

表4 优化前后排放结果

5 结论

催化器贵金属降低后,催化效率会有所降低,通过标定优化,排放仍能满足法规要求。标定优化是应对贵金属价格飙涨的一个重要途径。

——庆祝中国共产党成立一百周年贵金属纪念币展