核电厂埋地管防腐蚀层缺陷的定位与尺寸检测

黄红科,章强,魏松林,刘朝,张江涛,张锋,但体纯,龚怒,肖调兵

(1.中核武汉核电运行技术股份有限公司,武汉 430223;2.中核核电运行管理有限公司,海盐 314300)

防腐蚀层和阴极保护系统是防止埋地管腐蚀失效的有效屏障,防腐蚀层老化检测是有效控制防腐蚀层老化降质失效、保障埋地管正常运行的重要措施,美国核管会在核电厂通用经验反馈报告中对埋地管防腐蚀层的管理作了明确规定[1]。核电厂地下埋地管线庞杂,考虑到大量开挖检测可能会对核电厂的安全运行造成不利影响,需建立非开挖或少开挖的埋地管防腐蚀层检测技术。美国电力研究院在多份技术报告中建议采用直流电位梯度法开展埋地管防腐蚀层和阴极保护的检测[2-3],美国腐蚀工程师协会也已经将直流电位梯度法作为一种间接检查方法列入相关标准中。

国内已开展了埋地管防腐蚀层缺陷周围阴极保护电流分布规律的探索工作,这些工作主要是基于土壤箱试验的理论研究[4],而用直流电位梯度法开展防腐蚀层破损定量检测的研究报道较少。

本工作建立了室外真实埋地管试验场,模拟核电厂埋地管服役环境,研究地表电位差与防腐蚀层缺陷位置及尺寸的关系,通过测量地表电位差实现对埋地管防腐蚀层缺陷定位和尺寸检测,进而为建立非开挖或少开挖的防腐蚀层检测方法提供参考。

1 试验

1.1 试验原理

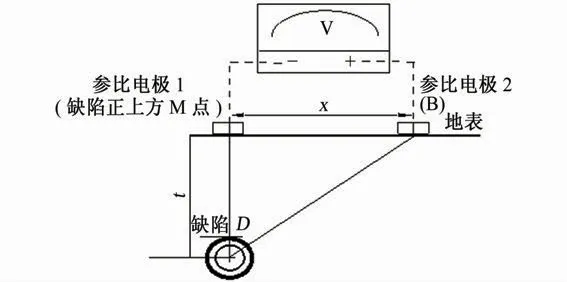

如图1所示,A 为防腐蚀层缺陷的中心位置,M为A 正上方地表上的位置,B为地表上与M 点有电位差的点,R为等电位差的若干点围成的圆的半径,即地表等电位差线(以下简称等势线半径)。当防腐蚀层发生破损后,从阳极地床发出的阴极保护电流经土壤从防腐蚀层破损点流入埋地管,理论上形成一个漏斗形等电势场,图中箭头方向为电流方向。在土壤表面,M 点的电位最低,距离M 点越远,电位逐渐升高。在M 点设置一个参比电极1,在距离M 点为x的某点设置参比电极2,可测量地表电位差,如图2所示,电压表负极连接参比电极1(缺陷正上方M 点),电压表正极连接参比电极2。在地表通过测量可绘制出地表等电位差线,根据试验需要调整x,开展相关试验。

图1 防腐蚀层缺陷周围土壤电势场示意图Fig.1 Schematic diagram of soil electric potential field around the anti-corrosion coating defect

图2 地表电位差测试示意图Fig.2 Schematic diagram of ground surface potential difference test

根据阴极保护下埋地管防腐蚀层缺陷周围电场的相关理论,防腐蚀层缺陷尺寸可用式(1)表示:

式中:D为防腐蚀层缺陷直径;t为管道埋深;ΔU为缺陷正上方M 点周围某点B(随距离x的变动而变动)到缺陷正上方M 点的地表电位差;ΔE为缺陷上方M 点的通断电电位差,即土壤电位降。

该式是基于若干假设条件下的理论模型,影响土壤环境的因素很多,实际土壤环境难以达到理论假设的条件。

1.2 试验场和试验条件

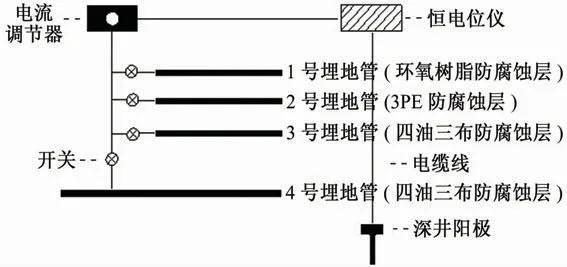

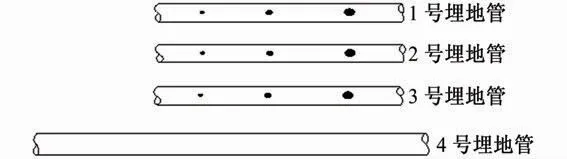

为模拟核电厂埋地管现场服役环境,建立了试验场,如图3所示。敷设多根尺寸与核电厂常用埋地管相当的埋地管,长度为30~80 m,并排间距为3~5 m。选择环氧树脂(1号管)、3PE(三层结构的聚乙烯,2号管)和四油三布(3号管)三种典型核电厂埋地管用防腐蚀层材料,按照工艺规范涂敷在管道上。三种防腐蚀层的绝缘电阻率从大到小依次为3PE、环氧树脂、四油三布。图中4 号管远离1~3号管道,每根埋地管上预制了直径分别为50,80,113 mm 的防腐蚀层缺陷,分别位于管道的8,14,22 m 处,其布置示意图见图4。试验场安装了恒电位仪、电流调节器、深井阳极,恒电位仪向管道提供阴极保护电流,通过开关控制每根管道的断开或接入,通过电流调节器控制阴极保护电流的大小。

图3 埋地管试验场示意图Fig.3 Schematic diagram of buried pipe test site

图4 埋地管防腐蚀层预制缺陷示意图Fig.4 Schematic diagram of anticorrosion coating prefabricated defects on buried pipe

2 防腐蚀层缺陷定位

2.1 并行管道对地表电位差的影响

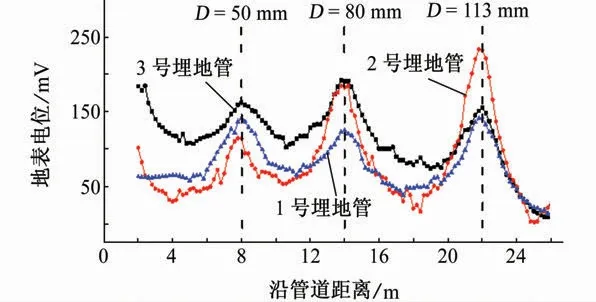

防腐蚀层缺陷定位可通过检测地表电位实现,地表电位最高点为防腐蚀层缺陷位置。核电厂厂区埋地管并排运行,地表电场较为复杂,这对电位差的检测有所干扰。为了研究并行管道对地表电场的影响,分别在2号管道单独运行和全部管道并行两种工况下开展对比试验,控制阴极保护电流为20 m A,沿2号管道以0.2 m 的间隔测量管道上方的地表电位。如图5所示,两种工况下,缺陷越大,地表电位越大,且在两个较大的缺陷处均呈现出明显的电位波峰。单管运行工况下,缺陷位置的地表电位波峰更高,更易于识别缺陷,这是因为在多管运行工况下,多根管道的阴极保护电流进入土壤并相互影响,形成相对均匀的地电位场。综上所述,通过地表电位可准确识别单管运行工况下的防腐蚀层缺陷位置,缺陷越大,地表电位的波峰越高,多管运行工况下缺陷定位识别度有所降低。实际检测中,可通过断开并排相邻管道的阴极保护电流提高缺陷定位检测的准确性。

图5 单管运行和多管并行工况下地表电位的变化Fig.5 Changes of ground surface potential under the working condition of single pipe operation and multiple pipes operation in parallel

2.2 防腐蚀层种类对缺陷地表电位的影响

在阴极保护电流相同的条件下,不同防腐蚀层的绝缘电阻率不同,其缺陷周围的地电位场也不同。试验中阴极保护正常开启并维持管地电位在合理保护区间内,阴极保护电流相同,沿管道方向测得管道上方的地表电位。由图6可知,1~3号埋地管在缺陷处均呈现出地表电位波峰,与2.1中的试验规律相似,缺陷越大,地表电位波峰越高。对比3根埋地管,2号管道的地表电位最大,1号管道的次之,3号管道的最小。这是因为完好的防腐蚀层也会存在均匀微弱的电流泄漏,防腐蚀层绝缘电阻率越高,电流泄漏就越少(缺陷上方地表电位越大,与其他位置形成出的地表电位差也就越大)。综上所述,防腐蚀层的绝缘电阻率越大,缺陷上方地表电位越大,越适宜通过直流电位梯度法对防腐蚀层缺陷进行定位。

图6 3根埋地管上方地表电位的变化Fig.6 Changes of ground surface potential of 3 buried pipes

3 防腐蚀层缺陷的尺寸检测

3.1 缺陷上方地表电位差等势线整体形貌

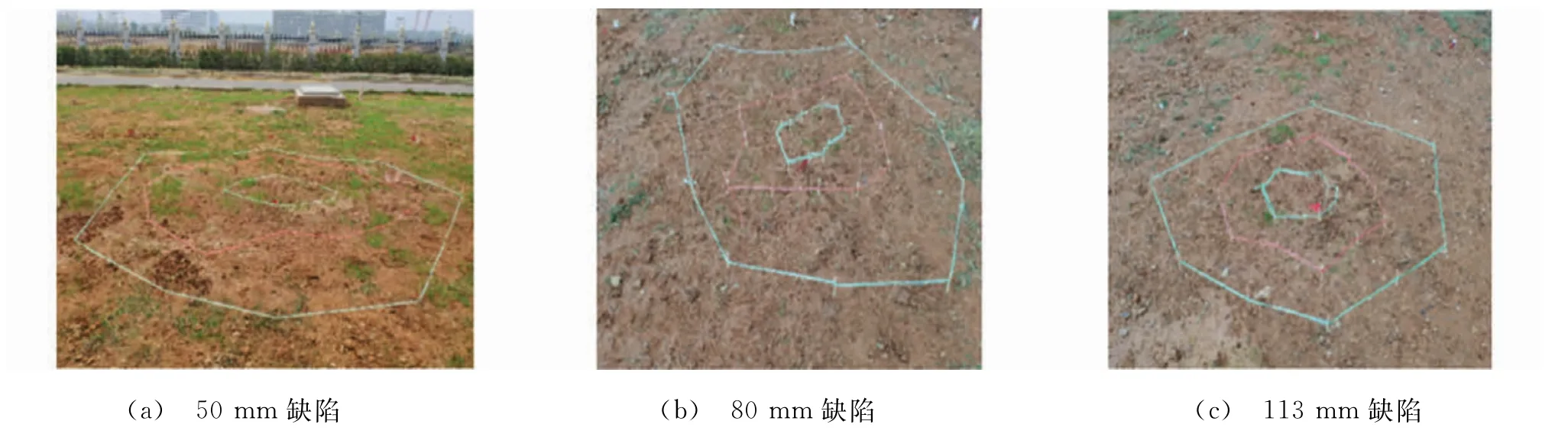

基于1.1节的试验原理,通过测量缺陷上方以M 点为圆心的周围地表电位差ΔU,观察等势线的实际形貌及分布规律。保持阴极保护系统处于正常工作状态,控制1号管、2号管、3号管的阴极保护电流相等,以M 点为圆心,沿不同角度分别测量确定12个等电位差为10,20,30 m V 的点,将12个等电位差的点用线围成圆,在某管道3个缺陷位置处分别开展试验。

由图7可知,等势线以缺陷正上方为圆心,并未呈现出理论上规则的圆形,但近似于圆形。部分等势点偏离导致等势线不规则,且缺陷越大,等势线越规则。这表明,以缺陷正上方M 点为中心,缺陷周边形成近似圆形的等势线,由于土壤电阻率不可能绝对均匀,导致等势线不规则。另外,缺陷越大,从缺陷处流入的电流越大,地电场电流密度越大,受土壤影响越小,等势线越规则。

图7 不同直径的防腐蚀层缺陷上方地表等势线形貌Fig.7 Ground surface equipotential line morphology above the anti-corrosion coating defect with different diameters

3.2 缺陷上方与远大地地表电位差的分布规律

保持阴极保护系统处于正常工作状态,控制1号管、2号管、3号管的阴极保护电流相等,以防腐蚀层缺陷正上方M 点为圆心,测量缺陷周围1~5 m范围内地表电位与缺陷上方M 点的地表电位差,以此反映地表电位差的分布规律。由图8可知,距离缺陷越远,地表电位差越趋于稳定,单位距离内电位差越大,缺陷越大,相等距离的电位差越大;反之,缺陷越小,相等电位差点离缺陷的距离越小。

图8 不同直径缺陷上方地表电位差的分布Fig.8 Distribution of the ground surface potential difference above the defects with different diameters

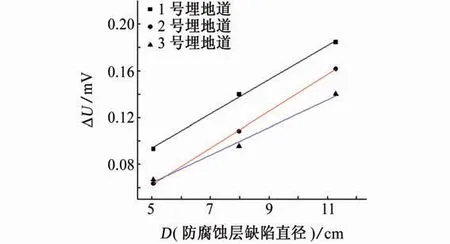

3.3 防腐蚀层缺陷大小与地表电位差的关系

与上述试验相同,保持每根埋地管的阴极保护电流相同,测量地表电位差,拟合地表电位差与缺陷直径的关系。为提高试验结果的准确性,取与缺陷正上方M 点距离为1 m 的圆周上12个等间隔点的测量值均值。

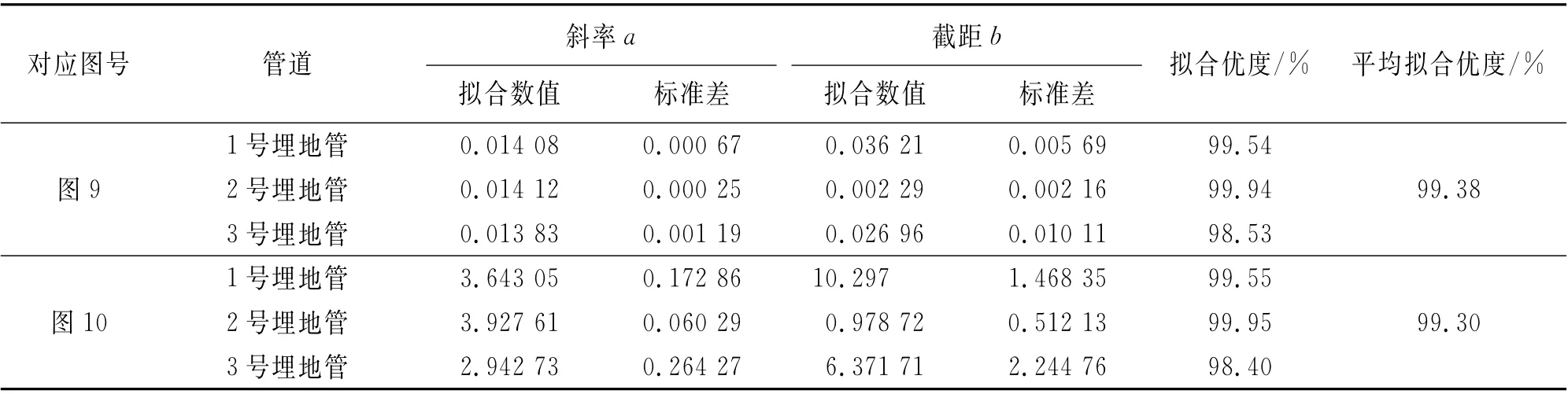

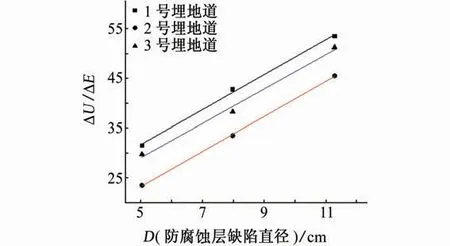

由图9、图10及表1可知,地表电位差与通断电电位差之比和地表电位差均与防腐蚀层缺陷直径呈现较好的线性关系,拟合优度均高于98%。其中,图9中曲线平均拟合优度高于图10中的,这表明地表电位差与通断电电位差之比的方法略优于直流电位梯度法。另外,三种防腐蚀层管道的曲线拟合优度中2号管道的最高,1号管道的次之,3号管道的最低。这是由于防腐蚀层绝缘电阻率越大,其均匀微小的泄漏电流对缺陷位置电位场的影响就越小,防腐蚀层缺陷周围电位场越规律,这一结论与与2.2节的相同。综上所述,可通过测量地表电位差,并开挖少数缺陷,建立地表电位差与防腐蚀层缺陷直径的关系模型,用于检测其他防腐蚀层缺陷的直径。

表1 图9和图10中曲线的拟合优度分析Tab.1 Analysis of fit goodness of the curves in Figure 9 and Figure 10

图9 地表电位差与通断电电位差的比值与缺陷直径的关系Fig.9 Relationship between the ratio of ground surface potential difference to on-off potential difference and the defect diameter

图10 地表电位差与缺陷直径的关系Fig.10 Relationship between surface potential difference and defect diameter

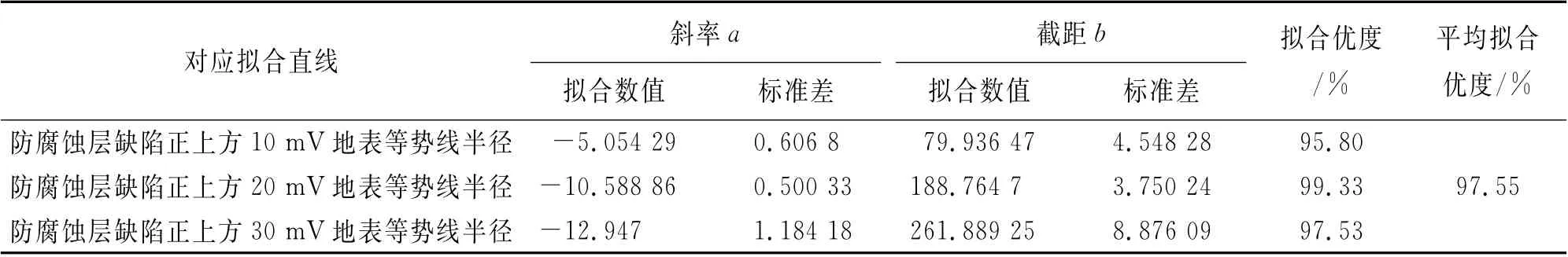

3.4 防腐蚀层缺陷直径与地表等势线半径的关系

与3.3节中的试验条件相同,保持3根管道的阴极保护电流相同,以防腐蚀层缺陷正上方M 点为圆心,分别测量并绘制10,20,30 m V 等势线,以等势线围成的圆的半径为等势线半径,为减小误差,取等势线上12个点到圆心的距离的平均值为等势线半径。在每个缺陷上方均开展相同的试验并获取数据。

由图11、表2和表3分析可知,等势线半径与防腐蚀层缺陷直径呈现较好的线性关系,拟合优度均高于95%,平均拟合优度达97.55%。通过开挖可测量少数防腐蚀层缺陷直径、地表等势线半径,并建立地表等势线半径与防腐蚀层缺陷直径的关系模型,通过地表电位差和等势线半径的测量也可计算埋地管防腐蚀层缺陷的直径。

表2 图11中曲线的拟合优度分析Tab.2 Analysis of fit goodness of the curves in Figure 11

表3 通断电电位数据Tab.3 On-off potential data

图11 缺陷上方地表等势线半径与缺陷直径的关系Fig.11 Relationship between the radius of surface equipotential line above defect and the diameter of defect

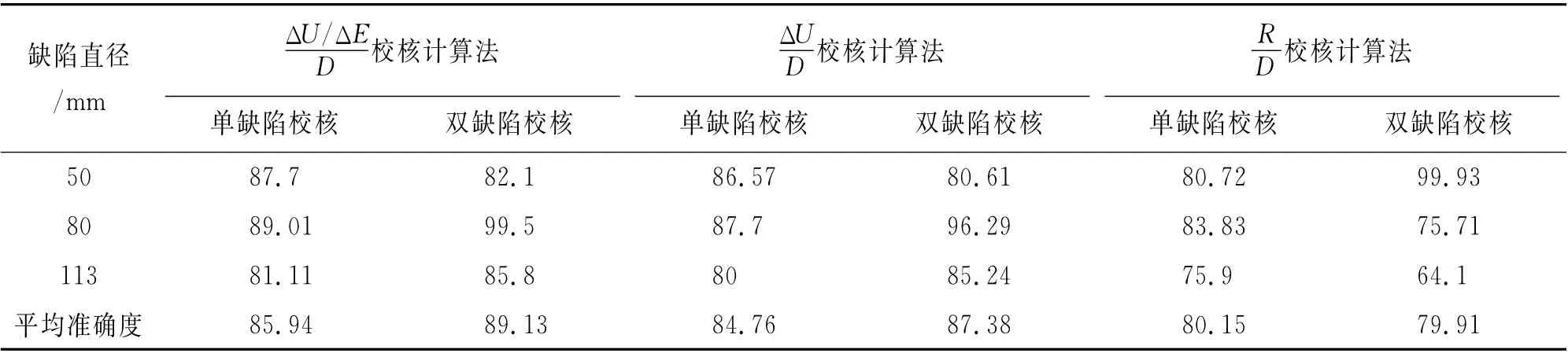

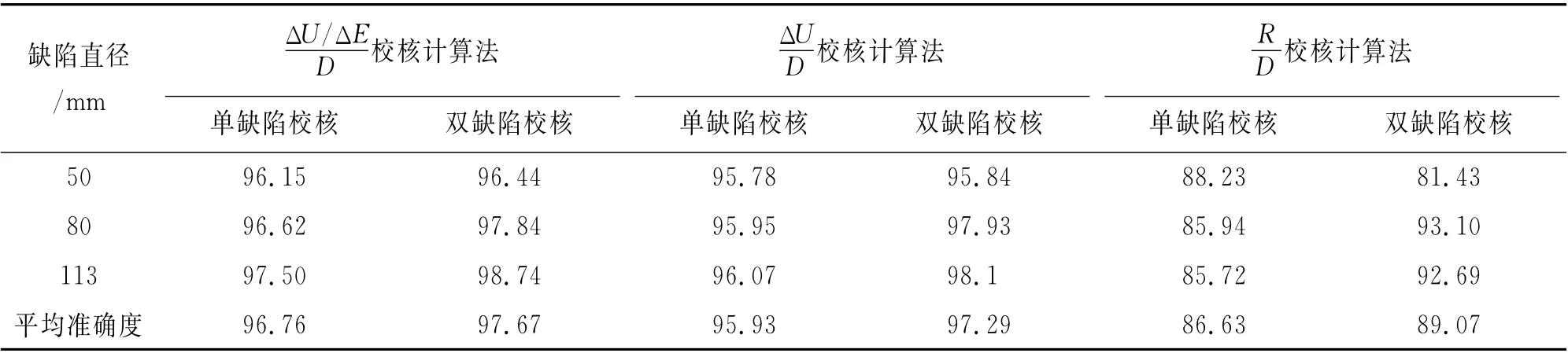

3.5 基于少量开挖的防腐蚀层缺陷直径校核计算

对基于ΔU/ΔE、ΔU、R与埋地管防腐蚀层缺陷直径的线性关系建立的校核计算方法进行对比,为减少埋地管开挖工作,可开挖少量缺陷,通过计算获得线性系数,结合地表测量的ΔU、ΔE、R等值,采用校核计算的方法在未开挖情况下获得其他防腐蚀层缺陷的直径。由于埋地管防腐蚀层缺陷面积已知,将试验校核计算获得的缺陷直径与实际缺陷直径进行比较获得准确度。对于3.3至3.4节中的试验结论,分三种方法开展校核计算,每种方法分单缺陷校核和双缺陷校核两种情况,这两种情况分别相当于在开挖一个缺陷或开挖两个缺陷的条件下,通过ΔU/ΔE、ΔU、R的测量值,校核计算获得其他缺陷的直径。单缺陷校核时,将某一缺陷直径D代入式(1),获得相应参数后计算另外两个缺陷的直径并与实际值进行比较。双缺陷校核时,选择某埋地管上的两个缺陷建立线性关系,通过相关测量数据,获得第三个缺陷直径的校核计算值,并与实际值进行比较。以校核计算的缺陷直径与防腐蚀层实际缺陷直径的比值作为准确度,当比值小于1时,以实际比值为准确度,当比值大于1时,以2与比值的差值为准确度。

表4 1号埋地管防腐蚀层缺陷直径校核计算的准确度Tab.4 Accuracy of diameter checking calculation of No.1 buried pipe anti-corrosion coating defect%

表5 2号埋地管防腐蚀层缺陷直径校核计算的准确度Tab.5 Accuracy of diameter checking calculation of No.2 buried pipe anti-corrosion coating defect%

表6 3号埋地管防腐蚀层缺陷直径校核计算的准确度Tab.6 Accuracy of diameter checking calculation of no.3 buried pipe anti-corrosion coating defect%

4 结论

影响阴极保护电位分布的因素较为复杂,土壤电阻率、阴极保护电流、缺陷位置分布等都可能对阴极保护电位场分布产生影响,进而对防腐蚀层缺陷定位和尺寸定量检测产生影响。应用直流电位梯度法开展核电厂阴极保护条件下埋地管防腐蚀层的检测,得出如下结论:

(1)可通过沿管线测量地表电位差并绘制曲线的方法识别防腐蚀层缺陷位置,缺陷越大,识别度越高。核电厂厂区环境中并行管线对防腐蚀层缺陷的定位检测有一定影响,通过断开并行管线与阴极保护系统的连接,可提高防腐蚀层缺陷定位的准确性。

(2)地表电位差与缺陷上方通断电电位差的比值、地表电位差和地表等势线半径均与防腐蚀层缺陷直径呈现较好的线性关系,拟合优度均高于95%,可通过建立线性关系模型,实现在非开挖或少开挖条件下的防腐蚀层缺陷直径检测。

(4)对于防腐蚀层缺陷的定位和尺寸检测,防腐蚀层绝缘电阻率越大,检测准确度越高,越适用于通过直流电位梯度法开展防腐蚀层缺陷检测。三种核电厂典型埋地管防腐蚀层中,2号管道的准确度最高,1号管道的次之,3号管道的最低。为提高检测准确度,有必要在埋地管新投入服役环境时开展一次检测,得到基础数据,便于与后续检测数据进行对比。

(5)综合前述研究结论,采用直流电位梯度法大大降低了开挖量,开展核电厂厂区埋地管防腐蚀层缺陷定位和尺寸检测。在实际检测中,应根据实际环境的差异和数据特征,对检测得到的计算模型进行优化。