高稳定性含硅微球形氧化铝的制备及蒽醌加氢性能研究

闫 冲,陈 帅,李家乐,刘雅楠,贺宇飞,李殿卿

北京化工大学,北京 100029

目前生产过氧化氢的主要方法为蒽醌法,蒽醌法又因催化加氢方式的不同分为流化床和固定床工艺[1]。由于反应器结构的不同,所用Pd基催化剂的结构和性质相差很大,流化床催化剂一般以粉末Al2O3或SiO2为载体,也可用无载体的钯黑催化剂。在流化床氢化反应器中,催化剂悬浮于工作液中,在氢气的扰动下增加了碰撞的几率,但容易造成催化剂的破裂和磨损,导致活性组分的损失,因此开发耐磨性强的微球形载体对提高流化床工艺中加氢催化剂的性能具有重要意义[2-3]。提高材料的致密性可以提高催化剂的耐磨损性能[4-6],但同时会恶化催化剂的孔结构,影响反应分子的传质[7]。前期研究[8-11]发现,氧化铝掺杂改性后的结构性能和力学性能均有显著提高,常用的改性元素是硅[12-13],硅原子的引入可以填补氧化铝表面的缺陷结构,使其结构更加稳定,而且生成的硅氧铝键抑制了材料在高温焙烧过程中发生的相烧结,减少了孔道坍塌,因此硅掺杂改性可提高氧化铝成型后的稳定性[14-19]。梁旭等[20]以拟薄水铝石为前驱体,采用浸渍法将Si引至Al2O3载体对其进行改性,使Al2O3表面的性质发生了改变,但存在富硅现象,并在一定程度上堵塞了载体孔道结构。因此,本工作以NaAlO2和Al2(SO4)3·18H2O为铝源,Na2SiO3·9H2O为硅源,提出将三股原料溶液并流滴加的方式,在拟薄水铝石初生粒子形成阶段均匀引入硅原子,经晶化制备含硅拟薄水铝石,并以掺杂硅的拟薄水铝石为前驱体,通过喷雾干燥技术得到微球型SiO2-Al2O3,系统考察以微球形载体负载的Pd催化剂在蒽醌加氢流化床中的性能。

1 实验部分

1.1 含硅拟薄水铝石制备

将可溶性的偏铝酸钠、硫酸铝和硅酸钠分别溶于不同的去离子水中,硅酸钠的质量以最终产品中氧化硅的质量分数不大于10%计。将上述三种溶液并流滴加到反应釜中,经成核、晶化得到拟薄水铝石浆液,洗涤干燥得到含硅拟薄水铝石粉。根据所含SiO2的质量分数为x%,记作x%-P。

1.2 微球形SiO2-Al2O3制备

以含硅拟薄水铝石(x%-P)为铝源,硝酸为胶溶剂配置乳白色γ-AlOOH溶胶,通过喷雾干燥成型制备得到微球形颗粒,经960 ℃焙烧和筛分后得到所需粒径范围的微球形氧化铝。根据SiO2的质量分数,记作x%-A。

1.3 蒽醌加氢催化剂制备

称取10 g氧化铝载体(x%-A),根据负载量为2%(质量分数)配置一定浓度的Na2PdCl4水溶液作为浸渍液,两者混合后在50 ℃烘箱内老化,倒掉上清液,再加入还原剂,然后经洗涤、干燥和焙烧得到不同硅含量的Pd/SiO2-Al2O3催化剂。

以960 ℃焙烧的微球形SiO2-Al2O3为载体(x%-A),采用浸渍法制备活性组分负载量为2%的Pd/SiO2-Al2O3催化剂,记作x%-C。

1.4 氧化铝载体及加氢催化剂表征

采用XRD-6000型衍射仪(XRD)测定样品物相;采用型号为Zeiss Supra 55的德产扫描电子显微镜(SEM)测定样品表面形貌;在美国麦克Micrometric Gemini VII2390型N2物理吸附仪上测定样品的孔结构和比表面积,并用Barrett-Joyner-Halenda(BJH)和Brunauer-Emmett-Teller(BET)方法计算;在具有热导检测器的Micrometrics ASAP 2020化学吸附仪上,通过CO脉冲吸附计算金属的分散度。配制王水溶解的Pd催化剂溶液,Pd含量为0~50 mg/kg,用ICPS-7500电感耦合等离子体发射光谱仪(ICP-AES)对Pd负载量进行分析。采用日本JEOL公司JEM-2100型高分辨透射电子显微镜(HRTEM)测定催化剂中活性组分的分布,统计颗粒平均粒径,并根据下面的公式计算分散度:

式中:D为颗粒分散度;A为原子质量,g/mol;ρ为密度,g/m3;σ为一个金属原子所占的平均面积,m2;L为阿伏伽德罗常数,6.022×1023;d为颗粒平均粒径,m。

根据YS/T 438.2-2001,对微球形样品进行磨损指数分析:

式中:AI为样品的磨损指数;X为磨损后样品直径小于45 μm的质量分数;Y为磨损前样品直径小于45 μm的质量分数。

1.5 性能评价

称取0.2 g微球形催化剂加入到流化床中(长为25 cm、内径为1.5 cm的石英管),量取30 mL蒽醌溶液从床层顶部加入,然后用蠕动泵以60 mL/h的速度持续从底部泵入蒽醌溶液(顶部不断溢出,保持床内液体体积始终为30 mL),同时打开氢气流量计,调节流量为20 mL/min,待流化状态稳定后开始计时,反应0.5 h后,从顶部取出5 mL的氢化反应工作液,进行氧化萃取得到过氧化氢溶液,经高锰酸钾滴定测定H2O2含量,采用如下公式计算氢化效率(单位体积氢化工作液中过氧化氢的质量):

式中:η为氢化效率,g/L;C为高锰酸钾浓度,一般配置为0.02 mol/L;V0为滴定过程中高锰酸钾的消耗量,mL;V为量取的氢化后工作液的体积,为5 mL;M为过氧化氢的摩尔质量,g/mol。

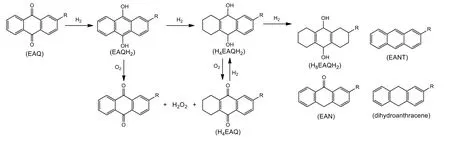

使用高效液相色谱(Agress 1100,Supersil ODS2 5μm色谱柱,2.6 mm×200 mm,紫外检测器)对工作液进行分析,采用归一化法分析工作液里蒽醌(EAQ)和四氢蒽醌(H4EAQ)含量,蒽醌法得到过氧化氢的主要过程如图1。

图1 蒽醌法得到过氧化氢过程Fig.1 Hydrogen peroxide process diagram obtained by anthraquinone method

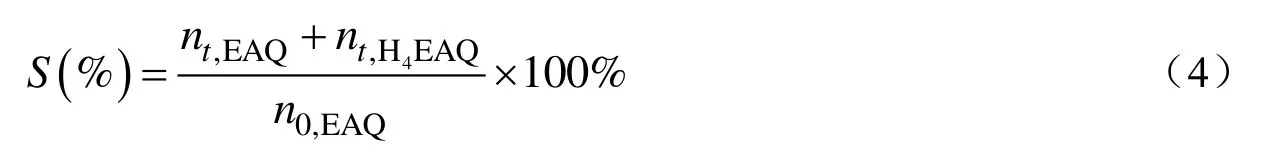

由于氢蒽醌(EAQH2)和四氢氢蒽醌(H4EAQH2)不稳定,无法直接检测,因此检测其氧化后的产物EAQ和H4EAQ来计算EAQH2和H4EAQH2的选择性

式中:S为氢蒽醌和四氢氢蒽醌选择性;nt,i为反应一段时间后物质i的摩尔浓度,mol/L;n0,EAQ为蒽醌的初始总浓度,mol/L。

2 结果与讨论

2.1 含硅拟薄水铝石的结构表征

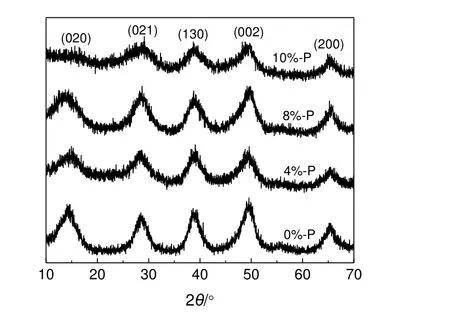

2.1.1 XRD表征

为了研究SiO2含量对拟薄水铝石结构的影响,测定了不同SiO2含量拟薄水铝石的XRD,结果如图2所示。图2显示所测样品都具有拟薄水铝石的衍射峰,且没有杂峰出现,说明SiO2的引入没有改变拟薄水铝石的晶型[21]。但是,SiO2的引入使样品特征衍射峰强度降低,变化程度最大的是(020)晶面。当SiO2含量从4%增加到8%,样品的衍射峰强度有所提高,这是由于硅原子取代了拟薄水铝石的晶格中的铝,引起了晶粒的生长,使得结晶度小幅度提高。当SiO2含量增加到10%时,衍射峰强度又降低,这可能是未进入晶格内的硅原子束缚在初生层的表面,阻碍了拟薄水铝石沿(010)方向的结晶,使拟薄水铝石结晶能力降低。

图2 不同SiO2含量的拟薄水铝石XRD图谱Fig.2 XRD patterns for pseudo-boehmite modified with different amounts of SiO2

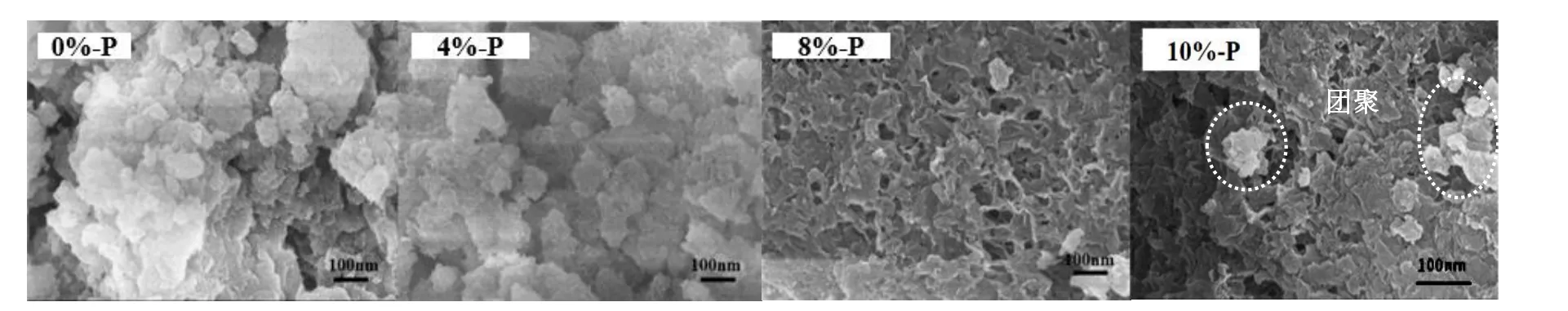

2.1.2 SEM表征

图3是不同SiO2含量拟薄水铝石的电镜扫描图。从图3可以看出,四个样品的表面形貌存在明显不同。纯相拟薄水铝石样品表面由大小不同的片层结构堆积,产生了不规则的孔;SiO2含量为4%的样品表面的片层结构大小均匀,无大块堆积;当SiO2含量增加到8%时,样品块状结构消失,出现“蜂窝煤”状结构,表面孔道丰富;继续增加SiO2含量至10%,样品表面出现一些团聚的块状结构。扫描结果表明,随着SiO2含量的增加,样品表面鳞片状结构消失,逐渐出现“蜂窝煤”状结构,因为硅原子的引入扰乱了拟薄水铝石在(010)方向上的结晶,增加了其各向异性生长。可见,当SiO2超过一定含量时,多余的二氧化硅会在样品表面和孔道内发生富集,从而影响样品的孔道结构。

图3 不同SiO2含量的拟薄水铝石SEM照片Fig.3 SEM images of pseudo-boehmite modified with different amounts of SiO2

2.2 微球形SiO2-Al2O3的结构表征

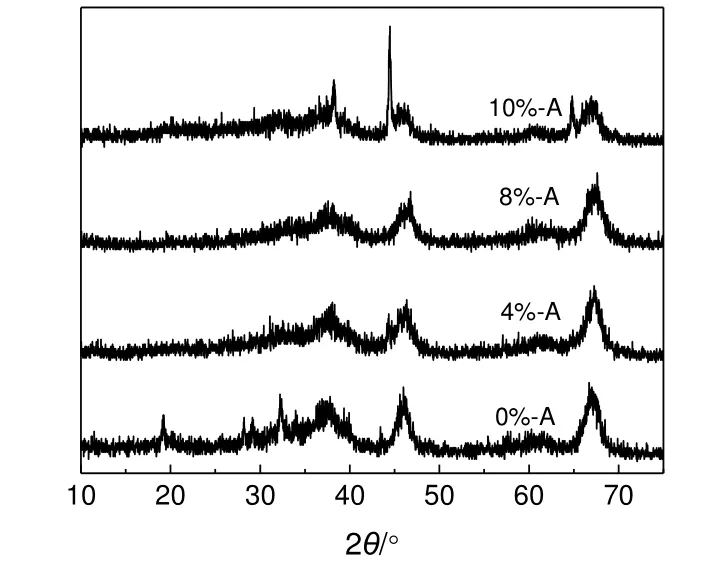

2.2.1 XRD表征对含硅拟薄水铝石进行喷雾成型,经960 ℃焙烧获得了微球形SiO2-Al2O3,其XRD谱图见图4。由图4可以发现,960 ℃焙烧后,不含SiO2的微球形载体为δ-Al2O3(2θ为32.38°)和γ-Al2O3(2θ为37.79°,39.18°,45.98°和66.92°)混合型[22];随着SiO2含量增加,样品中2θ为32.38°的衍射峰(δ-Al2O3)逐渐消失,而γ-Al2O3的衍射峰仍很强;当样品中SiO2为8%时,未出现除γ-Al2O3以外的衍射峰,说明硅原子进入成核氧化铝体相结构,并限制了铝原子的扩散和原子重排;当样品中SiO2含量增加到10%时,在2θ为64.72°处出现一个杂峰,为2SiO2·3Al2O3的衍射峰,说明硅含量过高或者部分团聚会导致2SiO2·3Al2O3的形成。

图4 经960 ℃焙烧后微球形SiO2-Al2O3的XRD图谱Fig.4 XRD pattern of microspherical SiO2-Al2O3 by calcined at 960 ℃

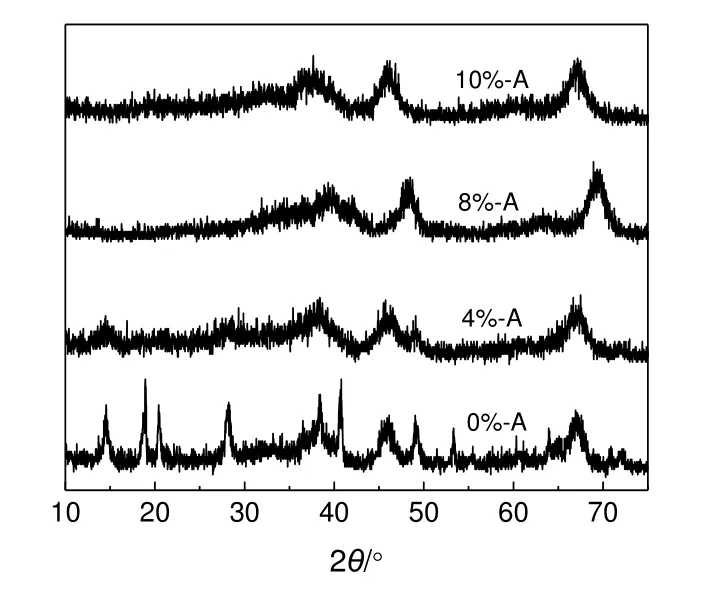

为了考察硅掺杂后微球形载体的稳定性,将上述960 ℃焙烧的微球形SiO2-Al2O3在110 ℃水热中反应24 h,并对其晶体结构进行分析,结果如图5所示。由图5可见,未引入SiO2的样品在2θ为18.77°,20.33°和40.74°附近出现了Al(OH)3的衍射峰,以及拟薄水铝石的衍射峰;随着SiO2含量的增加,Al(OH)3的衍射峰逐渐消失,拟薄水铝石的衍射峰强度逐渐降低,但仍能观察到γ-Al2O3的衍射峰;当SiO2含量超过8%时,水热后的样品晶型仅为γ-Al2O3,没有杂峰出现,这是因为成核过程中引入硅,硅对氧化铝的修饰减少了表面羟基,提高了氧化铝的水热稳定性,而2SiO2·3Al2O3由于表面羟基发生水合,其特征衍射峰消失。由此可见,通过三股原料并流滴加法初生粒子中引入硅的策略可以有效提高微球形载体的晶体结构稳定性。

图5 微球形SiO2-Al2O3水热后的XRD图谱Fig.5 XRD pattern of microspherical SiO2-Al2O3 after hydrothermal treatment

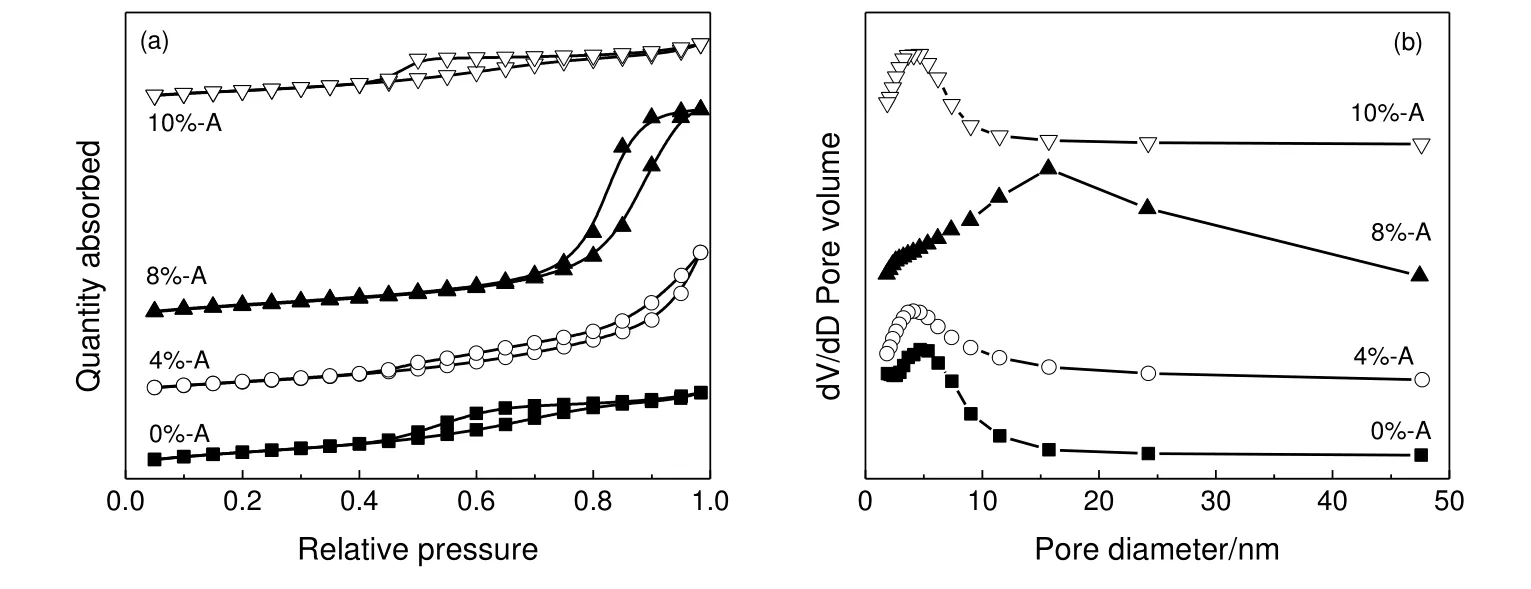

2.2.2 N2吸附-脱附表征

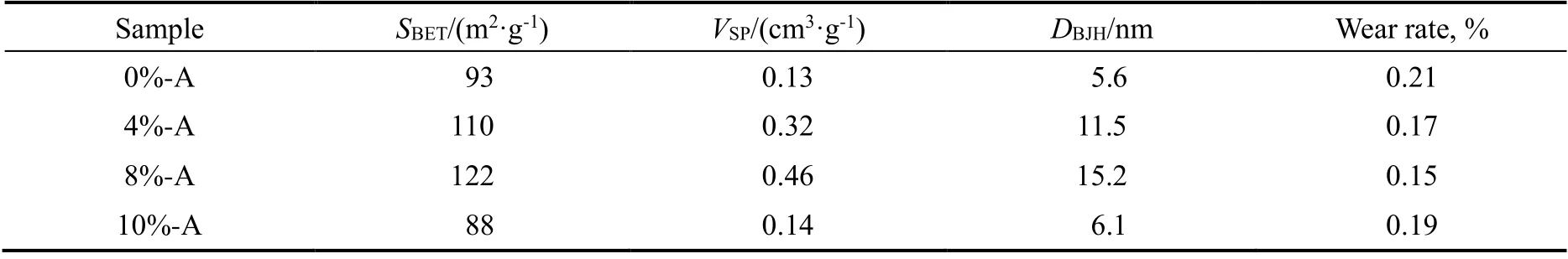

利用低温氮气吸脱附技术对微球形SiO2-Al2O3载体进行了孔结构分析,结果如图6所示。由图6可知,所有样品的吸脱附曲线均为Ⅳ型,说明样品具有良好的介孔结构。未引入SiO2的氧化铝吸脱附曲线在相对压力(P/P0)为0.4~0.9处出现H4滞后环,这是因为样品在焙烧过程中孔道坍塌形成了大孔。当SiO2含量为4%时,样品的滞后环为H3型,表明样品中的孔结构主要以楔形孔为主。SiO2含量增加到8%时,滞后环类型转变为H1和H2的混合型,说明样品的孔型为连通孔和墨水瓶孔的混合型,且滞后环的闭合点向高压移动,表明介孔尺寸扩大,孔径分布增大;此外硅掺杂后滞后环积分面积增加,说明样品孔容增大,这主要归因于硅的存在阻碍了氧化铝相变过程中铝位点的迁移,提高了结构稳定性,避免了载体在焙烧过程中因烧结造成的孔道坍塌。当SiO2含量为10%时,多余的硅以聚集态的形式富集在表面并部分进入孔道内,造成比表面积、孔容及孔径的减小。样品的比表面积(SBET)、孔容(VSP)、孔径(DBJH)及磨损率的变化见表1。如表1所示,当SiO2含量为8%时,样品的孔结构达到最优,其中孔容为0.46 cm3/g,孔径为15.2 nm,此时样品磨损率仅为0.15%,比商用催化剂降低了50%。

图6 微球形SiO2-Al2O3的吸脱附曲线(a)及孔径分布(b)Fig.6 N2 adsorption-desorption isotherms (a) and pore size distribution curves (b) of microspherical SiO2-Al2O3

表1 微球形SiO2-Al2O3孔参数和磨损指数Table 1 Pore parameters and wear index of microsphere SiO2-Al2O3

杨扬等[23]研究了硅改性合成条件(成胶温度、pH值及扩孔剂的添加量)对硅改性的氧化铝基质比表面和孔结构等表面性质的影响,得到的硅改性氧化铝的孔径与本研究中的孔径基本一致,但是比表面积(200~400 m2/g)和孔容(0.4~1.2 cm3/g)显著高于本研究所得的氧化铝,这是由于该研究中的氧化铝为拟薄水铝石直接焙烧而得粉末样品,而本研究是将拟薄水铝石溶胶化再经过喷雾成型得到的微球形氧化铝,此过程涉及加热、酸溶等步骤,因此会一定程度上使拟薄水铝石孔道坍塌,导致最终的氧化铝比表面积和孔容小于粉末样品。

2.2.3 HRTEM表征

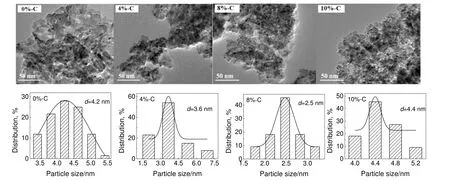

采用HRTEM对不同SiO2含量的催化剂(x%-C)的活性组分Pd分散情况进行分析,结果如图7所示。由图7可见,各催化剂样品中活性组分分散均匀,无明显的团聚,单个纳米颗粒呈类球形分布。随机测量不同区域中200个颗粒粒径,结果如表2所示。由表2可知,样品中SiO2含量从0增加到8%时,催化剂上Pd颗粒的平均粒径(dHRTEM)逐渐减小,但SiO2含量增加至10%时,Pd颗粒平均粒径反而增加,利用颗粒几何尺寸计算得到了各样品分散度(D),可见随SiO2引入催化剂活性组分分散度也是先上升后下降,其中Pd/8%SiO2-Al2O3的分散度最高,达到44.6%。由此可见,SiO2适量的引入,可以大幅度提高活性组分在复合氧化物载体上的分散度,减少Pd金属颗粒的平均粒径。

图7 微球型Pd/SiO2-Al2O3高分辨透射电镜照片及微球粒径分布Fig.7 HRTEM images of microspherical Pd/SiO2-Al2O3 catalysts and distribution of particle size

表2 微球型Pd/SiO2-Al2O3催化剂的金属分散度Table 2 Metal dispersion of microspherical Pd/SiO2-Al2O3 catalysts

为了进一步分析催化剂活性中心的暴露情况,通过CO脉冲吸附考察了不同SiO2含量催化剂活性组分的分散情况,也列于表2。从表2可以看出,CO脉冲吸附量随样品中SiO2含量增加先上升后下降。由CO脉冲数据计算可得,SiO2含量从0增加至10%时,分散度从22.4%增加到35.5%后又降到20.1%。CO脉冲化学吸附反映的变化趋势与HRTEM相同,即SiO2适量的引入会增加载钯催化剂中活性组分钯的分散度。

2.2.4 催化性能

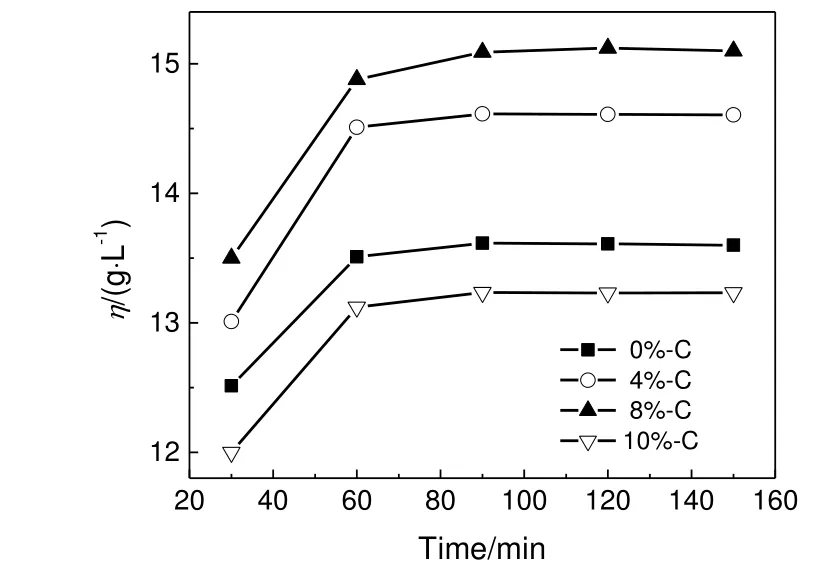

在流化床装置中进行的蒽醌加氢反应结果如图8所示。可以看到,在反应刚开始前,由于部分Pd在空气放置中被氧化,所以初期的氢化效率(η)迅速增加,反应2.5 h后催化剂活性基本达到稳定状态。当催化剂中SiO2含量小于8%时,催化剂的平均氢化效率随SiO2含量的增加而升高,这主要是由于SiO2改善了微球形氧化铝的孔结构,提高了Pd分散度,较大的孔容和较大的孔径使蒽醌和产物在孔道内快速扩散,从而使催化剂表现出优异的活性。正如前面的表征所示,SiO2含量太多反而破坏了催化剂的结构,降低催化剂的氢化效率。

图8 微球形Pd/SiO2-Al2O3催化剂的蒽醌氢化效率Fig.8 Anthraquinone hydrogenation efficiencies of microspherical Pd/SiO2-Al2O3 catalysts

在蒽醌加氢制过氧化氢过程中,催化剂不仅要具有高的氢化效率,还要求其具有良好的选择性,防止过度加氢。图9为微球形Pd/SiO2-Al2O3催化剂加氢的选择性曲线。由图9可知,随着时间的进行,各催化剂的选择性均逐渐降低。反应开始时具有高选择性是因为蒽醌加氢进行得不彻底,蒽醌降解物的量较少。随着时间的进行,反应后生成的氢蒽醌因未及时扩散而继续进行加氢最终生成蒽醌降解物,导致选择性降低。反应2.5 h后,载体中SiO2含量为8%时,催化剂的选择性仍保持98%以上,这是由于载体中的大孔容、大孔径有利于加氢产物氢蒽醌在催化剂表面的吸附和脱附,有效抑制了深度加氢。当SiO2含量超过8%时,孔径减小阻碍大分子产物的及时扩散,降低了催化剂的选择性。

图9 微球形Pd/SiO2-Al2O3的蒽醌加氢选择性Fig.9 Anthraquinone hydrogenation selectivity over microspherical Pd/SiO2-Al2O3 catalysts

3 结 论

以三股并流策略将硅引至氧化铝前驱体中,由于硅原子分散在拟薄水铝石初生粒子中,硅原子在晶化后形成的片状拟薄水铝石中分散得更加均匀。以含硅拟薄水铝石为前驱体,通过喷雾干燥成型制备微球形SiO2-Al2O3。通过三股并流引入SiO2后,微球形载体耐磨损性和孔结构等稳定性均有明显改善,且在适量引入下催化剂活性组分分散度显著提高。流化床蒽醌加氢反应结果显示,当SiO2掺杂量为8%时,催化剂具有最佳的催化性能,平均氢化效率为15.1 g/L,H2O2的生产效率达到6040kg/(kg-Pd·d),选择性保持在98.5%以上。