介电弹性薄膜吸声体的可调频率试验分析

周伟青,吴锦武,陈 杰

(南昌航空大学 飞行器工程学院,南昌 330063)

低频噪声由于其波长较长,具有传播距离远、穿透能力强、较难被吸收等特点,一直是噪声控制领域的研究热点与难点。薄膜类声学材料由于其质量轻、体积小等优势越来越受到研究人员的关注[1]。使用薄膜与封闭的空气背腔可组成共振吸声结构,其吸声系数大小和频率与薄膜内应力大小与背腔的深度有关,同时其吸声频率与共振频率相关,即薄膜共振时产生了较大的共振位移损耗了入射声能量。2010年梅军等[2]、Yang等[3]提出了一种薄膜类声学超材料,采用膜与质量块组合的结构,经研究发现其在50 Hz~1 000 Hz 有良好的低频吸声与隔声效果。2014 年Ma 等[4]通过理论与实验证明具有亚波长尺寸的谐振单元在共振频率处可实现对声波的完全吸收。此类声学材料均具有被动吸声结构,当其内部结构参数确定后,共振频率和吸声峰值就会固定,因此当环境噪声激励发生改变时,吸声效果可能会有所下降。

近年来,可调式声学结构得到广泛研究。安君等[5]利用压电陶瓷片替代Helmholtz 共振器刚性背板,基于逆压电效应通过改变压电陶瓷两端电压来改变共振腔体积,在接入电压时可使吸声频率下降。杭锐等[6]设计了一种基于电磁力调谐的薄膜声学主动超材料,通过将中心附加磁铁的薄膜置于可调磁场中,得到一种无接触可调隔声性能的声学超材料。吕海峰等[7]利用气泡致动器替代传统消声器共振腔,以控制气泡变形高度的方式改变共振腔体积,可对不同频率噪声产生抑制作用。闻轶凡等[8]基于磁流变薄膜设计一种磁固耦合的主动声学超材料,通过改变外加磁场强度的方式改变磁流变材料的杨氏模量以调节其固有频率,从而改变其隔声峰频率。段秀华等[9]提出使用可控形变的PVDF 压电薄膜制作微穿孔板结构,通过控制穿孔板孔径以实现主动吸声。尹秉奎等[10]建立了基于狭缝吸声的主动吸声系统,并利用Labview 构建了相应的控制系统。Lu等[11]首次将介电弹性体应用于吸声降噪并取得良好效果,在后续的研究[12]中建模验证附加质量块对介电弹性薄膜隔声的优化调节作用。Xiao等[13]通过将膜类声学超材料与网状电极串联设计了一种可在通电条件下调节隔声峰值的主动声学材料。Zhang等[14]设计了一种机电耦合的可调声阻抗的吸声结构,可通过调节电路参数调节其声阻抗,以达到高效吸声的效果。

本文深入研究介电弹性薄膜吸声体在不同电压下共振频率及其相应模态对其吸声性能的影响。

1 介电弹性薄膜工作原理

介电弹性体(Dielectric Elastomer,DE)材料是一类典型的电活性聚合物,因其具有应变大、弹性模量低、可在不引入额外机械装置的情况下设计为致动器等优点,成为国内外研究的热点[15]。许多研究者基于介电弹性材料的特性,设计出各种扬声器[16]和致动器[17],并应用于航空航天[18]、柔性机器人[19]等领域。

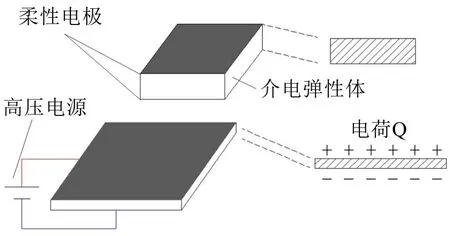

介电弹性体致动器是一种在介电弹性薄膜两侧涂上柔性电极的三明治结构,如图1 所示。当上下电极施加电压后,在Maxwell应力的作用下,介电弹性薄膜厚度减小,薄膜面积变大。一般可把薄膜上下表面的柔性电极简单理解为一个平板电容器,在施加电压后薄膜上下电极处产生相反极性的电荷,正负电极相吸引,薄膜厚度减小,本质上这是一种电能转化为机械能对薄膜做功的过程。

图1 介电弹性薄膜工作原理图

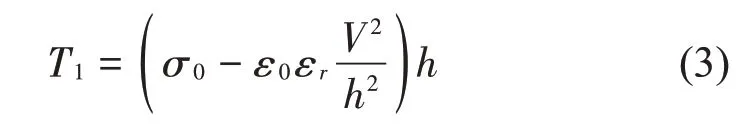

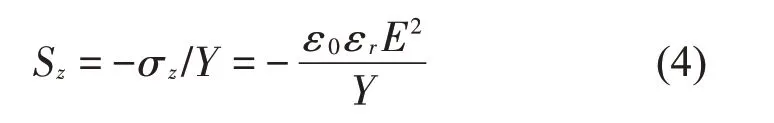

介电弹性薄膜内部厚度方向应力σz表达式[20]为:

其中:ε0=8.85×10-12F/m 为真空介电常数,εr为相对介电常数,V为电压大小,h为薄膜厚度。

介电弹性薄膜内部平面方向应力σx、σy表达式为:

其中:σ0为介电弹性薄膜预应力。

则相应等效薄膜张力为:

介电弹性体材料在厚度方向的应变可表示为:

其中:Y为介电弹性体材料的弹性模量,E=V/h为施加的电场强度。

由式(1)至式(4)可知,当其他参数不变的情况下,随着介电弹性薄膜上电压的增大,其厚度变薄,平面方向应力下降,对应等效薄膜张力下降。考虑到薄膜张力是薄膜类声学材料的重要参数,可利用介电弹性薄膜的电致动性能动态调节薄膜材料的声学性能。

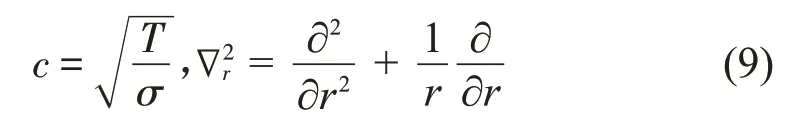

2 薄膜振动方程

由于薄膜刚度非常小,在考虑薄膜结构振动问题时需要区别于板结构的振动,在此忽略薄膜的刚度,仅考虑薄膜张力T对其振动的影响。薄膜在声波的作用下发生变形,然后在张力T的作用下产生振动[21]。设一圆形薄膜由刚性框架固定,其薄膜半径为a,面密度为σ=ρh,ρ为介电弹性薄膜密度、h为薄膜厚度,薄膜表面受到的声压为:

其中:pa为声压的振幅,ω为声波的圆频率,则在dxdy的膜面上受到的外力作用为:

得到整个面上的总力为:

其中:η为膜上一点离开平衡位置的垂直方向的位移。

将总力施加到薄膜上得到薄膜的强迫振动方程:

其中:

因方程式(8)为零阶贝塞尔方程的形式,可得圆膜强迫振动的位移表达式如下:

其中:J0(kr)为零阶贝塞尔函数,在边界条件r=a处有η(r=a)=0,代入式(10)可得:

由此得:

其中:ηa为薄膜位移振幅,表达式如下:

当膜进行强迫振动时,其位移幅值与径向位置有关,实际应用时需要对其取位置的平均:

其中:J2(ka)为2 阶贝塞尔函数,当J0(ka)=0 或J2(ka)=0时可得到薄膜的共振频率为:

其中:μmn根据第一类贝塞尔函数的根推导得出。μ10=2.404 8,μ11=3.8317,μ12=5.135 6, μ20=5.520 1。

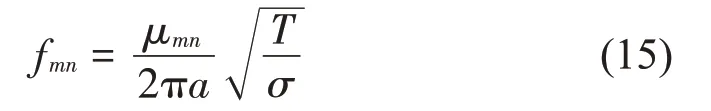

3 可调介电弹性薄膜吸声体原理

介电弹性薄膜具有通电时会产生电致应力的特点,即对介电弹性薄膜施加电压时其薄膜内应力会相应发生改变。由式(15)可知,薄膜固有频率与张力之间成正比,将介电弹性薄膜通电后等效张力T1代入式(15)可得薄膜固有频率:

由式(16)可知:当介电弹性薄膜两端施加电压时,随着电压V的增大介电弹性薄膜主动区域(柔性电极处)会在Maxwell应力的作用下延展扩大,薄膜相应的内应力σ0-同时也会降低,介电弹性薄膜固有频率fmn亦随之减小,由此可以实现介电弹性薄膜吸声体吸声性能的可调化设计。

4 设计实验与分析

4.1 固有频率实验

薄膜吸声体的吸声频率与薄膜固有频率有关,在薄膜处于共振状态时将产生较大的振幅,同时损耗大量声能。

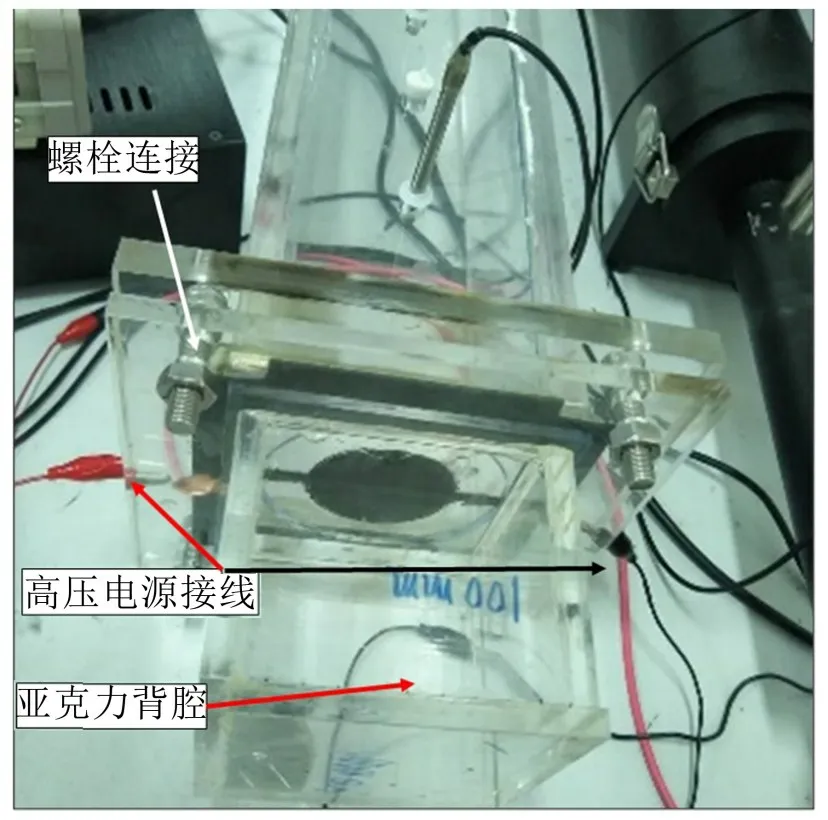

介电弹性薄膜吸声体由预拉伸过的介电弹性薄膜、柔性电极、亚克力框架、铜箔电极以及亚克力背腔组成,如图2所示。本文选择美国3M公司的VHB系列聚丙烯酸弹性体作为介电弹性薄膜材料。VHB4910 聚丙烯酸弹性体是一种具有黏性的绝缘弹性体材料,其原尺寸宽50 mm,厚度为1 mm。亚克力框架由激光切割加工而成,其内径为100 mm,厚度为3 mm。以导电碳膏(MG CHEMICALS-847)作为本研究中的柔性电极,在预拉伸后涂于薄膜上下表面,由此可构成一个如图2 所示的介电弹性薄膜单元。通过螺栓法兰结构将薄膜单元与亚克力背腔组合。

图2 带框架的介电弹性薄膜单元

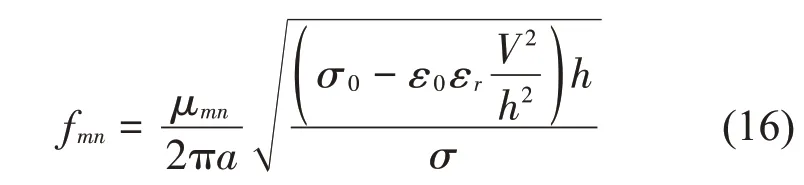

在介电弹性薄膜上施加不同大小的直流电压后,薄膜会发生相应的内应力改变,造成薄膜共振频率发生改变。由于薄膜质量较小,适宜采用非接触式的方法测量固有频率。本文采用激光测振仪(PolytecPSV500)测量介电弹性薄膜吸声体的共振频率以及相对应的模态振型。实验装置如图3所示。

图3 固有频率测量系统

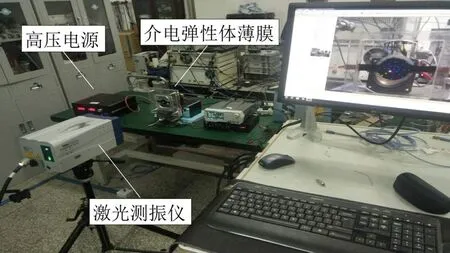

一般需要对介电弹性薄膜进行预拉伸处理,以期望在外部直流电压相同的情况下产生较大的电场,从而提高电致应力的大小。但是过大的电场强度有可能造成电失稳的情况而导致薄膜被击穿。本研究中将预拉伸系数设定为4×4(两垂直尺寸上拉伸量为原尺寸的4倍),设定电压最大值为7 kV。设置薄膜的主动区域(即薄膜上下表面同时涂抹导电碳膏的区域)直径为50 mm。设置背腔截面为100 mm×100 mm 的方形,设置深度为50 mm,背腔与介电弹性薄膜框架使用螺栓连接,介电弹性薄膜为直径100 mm的圆形。实验结果如图4所示。

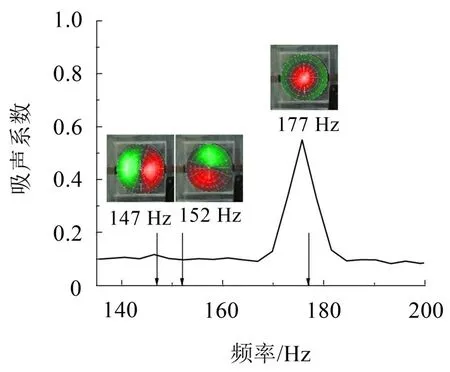

图4 背腔深度为50 mm的介电弹性薄膜吸声体前3阶固有频率及相应模态振型

由图4可知背腔深度为50 mm的介电弹性薄膜吸声体前3 阶固有频率及相应模态振型,介电弹性薄膜吸声体在通入最高7 kV 的电压时,前3 阶固有频率分别从不通电时的147 Hz、152 Hz与177 Hz偏移为140 Hz、146 Hz 与171 Hz,分别下降了7 Hz、6 Hz和6 Hz。且由各阶固有频率的模态振型可知,前2 阶为非圆对称振动,第3 阶为圆对称共振,即可知前2阶固有频率平均振动位移为零,而第3阶平均振动位移不为零。由上述分析可知,在圆形介电弹性薄膜上施加不同的电压,可造成各阶共振频率不同的偏移,并且在薄膜断开电源时可恢复原状。上述实验证明,介电弹性薄膜吸声体具有固有频率可调功能。

4.2 吸声系数测试分析

本文选择传递函数法测量结构吸声系数,即可通过在一段封闭管壁的一定位置处安装两个传声器捕捉声压信号来实现,通过计算测得的声压数据获得结构的吸声系数。本实验中声学测量系统采用杭州爱华仪器有限公司的AWA6290T型传递函数吸声系数测量系统,由于需要对试样通电,利用亚克力制作了可用螺栓连接试样的阻抗管以替换其标准阻抗管,试验装置如图5所示。

图5 介电弹性薄膜吸声体与阻抗管连接图

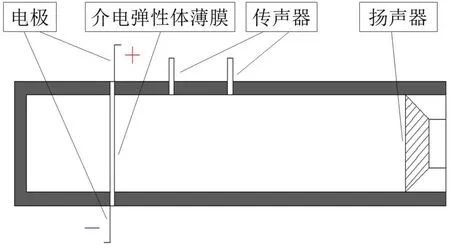

图6 为吸声系数测试系统示意图,其主要由阻抗管、扬声器、以及两个匹配过相位的传声器组成。传声器间距为140 mm,可实现50 Hz~1 000 Hz 的吸声系数测量。其中由信号发生软件发出白噪声信号,通过功率放大器放大并将其作为激励信号加载于扬声器。将电极接入高压电源以实现介电弹性体吸声性能可调。

图6 采用阻抗管测量介电弹性薄膜吸声体

4.2.1 电压对吸声系数影响

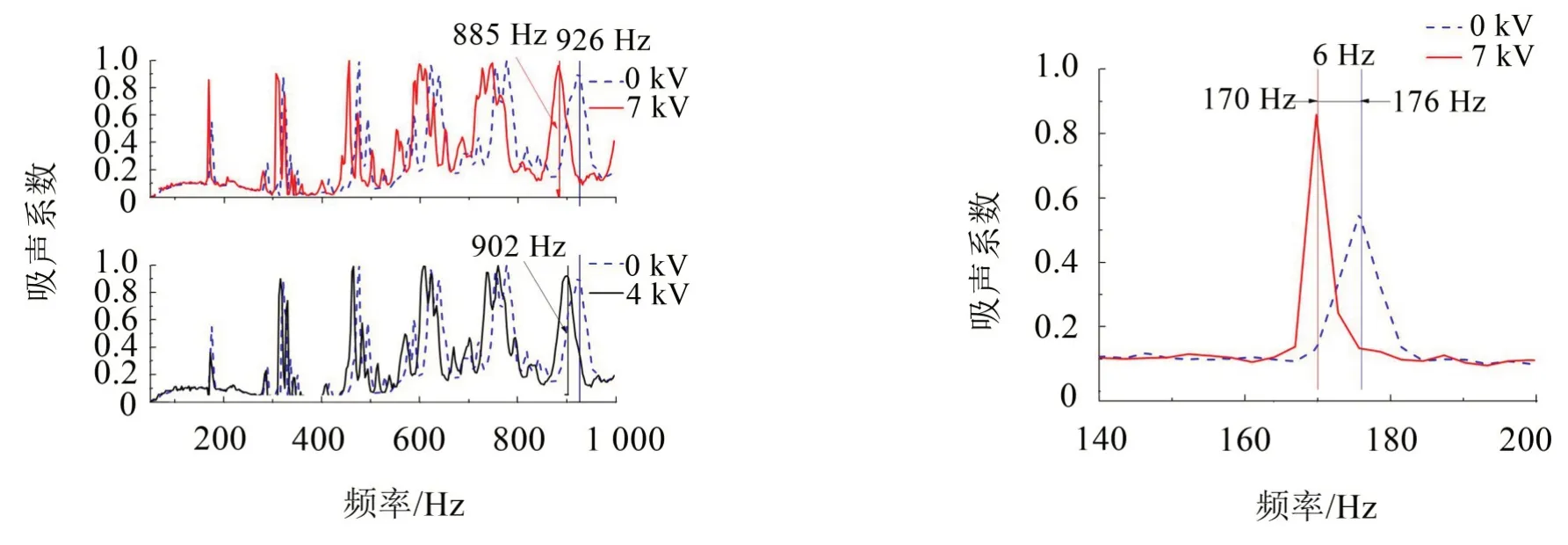

对介电弹性薄膜施加0、4 kV 和7 kV 的不同大小电压,测量其吸声系数,实验结果如图7所示。

由图7可知:通过调整介电弹性薄膜两端电压,改变薄膜内应力的大小,可使吸声系数峰值发生偏移。在1 000 Hz以下介电弹性薄膜吸声体有多个吸声峰,在通电后各个吸声峰均向低频偏移。在较高频段,如在800 Hz~1 000 Hz 范围内吸声峰值从0 kV的926 Hz偏移到了4 kV的902 Hz和7 kV的885 Hz,吸声系数峰值最大偏移量为41 Hz。在低频范围吸声系数峰值频率偏移量较小,最高由0 kV 的176 Hz偏移到了7 kV的170 Hz,偏移量为6 Hz。

图7 不同电压工况下介电弹性薄膜吸声体吸声系数

图8所示为0 kV时介电弹性薄膜的前3阶固有频率、振型与吸声系数。其中箭头为前3 阶固有频率,对比介电弹性薄膜吸声体的模态振型与吸声系数峰值频率,可发现前2 阶平均振动位移为零的非圆对称共振,其对吸声性能近乎没有贡献,只有第3阶平均振动位移非零的圆对称模态振型在共振时对结构吸声性能贡献最大。分析各阶模态振型可知,薄膜前2阶模态振型由两部分面积相等、振幅相同、相位相反的区域组成,其整个膜上的平均振动速度接近零,则其吸声能力近似于一个刚性壁,故吸声性能较弱。而对于第3 阶固有频率对应的模态振型,由于平均振动速度不为零,薄膜与声波耦合较强使得介电薄膜在第3阶固有频率附近具有较强的吸声性能。

图8 前3阶固有频率模态振型与吸声系数对应图

同时,对比图4 和图7 可知:当介电弹性薄膜上所施加电压从0 变化到7 kV 时,介电弹性薄膜吸声体第3 阶固有频率从177 Hz 偏移到171 Hz,对应吸声峰值频率从176 Hz偏移到了170 Hz,实现了吸声峰值的偏移。

并结合图8 分析可以发现,第一个吸声系数峰值频率与介电弹性薄膜吸声体的第3阶固有频率相对应,而第1、2 阶固有频率对吸声系数基本没有贡献。

4.2.2 背腔深度对吸声系数的影响

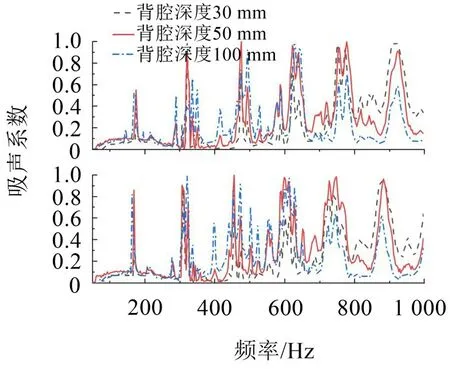

薄膜声学材料的吸声性能与背腔的深度亦有关系,在此分别对背腔深度为30 mm、50 mm 和100 mm,其余参数与上文一致的介电弹性薄膜吸声体施加0与7 kV电压,测量其吸声系数,实验结果如图9所示。

由图9可知:不同背腔深度工况下,介电弹性薄膜吸声体中低频范围内吸声频率变化均较小,但对其吸声系数大小有较大影响。其中背腔深度为50 mm的吸声体结构对应的吸声系数峰值在中低频均较高,这可为之后介电薄膜吸声体结构设计提供一定的参考。

图9 不同背腔介电弹性薄膜吸声体吸声系数

5 结语

本文利用介电弹性体的电致动特性,在不引入机械结构的前提下,获得介电弹性薄膜吸声体的吸声频率的偏移。得到结论如下:

(1)对不同电压下介电弹性薄膜吸声体的固有频率进行了研究测量,发现前3阶固有频率在施加7 kV 电压时分别下降了7 Hz、6 Hz 和6 Hz,验证了其电可调的可行性,且分析其对应模态振型第3 阶为圆对称振动(即振动只与径向距离有关),前两阶为非圆对称振动。

(2)研究了可调吸声系数的介电弹性薄膜吸声体的声学性能,通过实验测量了其在不同电压下的吸声系数,在1 000 Hz 下结构有多个吸声峰且均随着电压增大吸声频率向低频偏移且频率越高的吸声峰偏移越大,在7 kV时926 Hz的吸声峰向低频偏移了41 Hz。

(3)针对实验结果分析结构吸声峰值与其模态振型的关系,发现只有当共振模态振型为圆对称共振时,薄膜共振才会提供吸声能力,平均振动位移为零的共振模态不会提供吸声能力。

(4)背腔对介电弹性薄膜吸声体的吸声峰频率影响较小,对其吸声峰值大小影响较大,其中50 mm背腔在中低频均有较高的吸声系数。

通过本文所设计实验验证了可通过施加电压的方式降低介电弹性薄膜吸声体内应力,以使其吸声峰频率向低频偏移,从而使得介电弹性薄膜在膜类声学材料中具有声学性能可调的优势。介电弹性薄膜吸声体声学性能的动态调整能力可实现噪声的主动控制,为生产、生活等领域中低频降噪设计提供新的思路。