基于仿生设计离合器摩擦片表面减振降噪设计研究

唐 鹏,黄朝慧

(重庆工业职业技术学院,重庆 401120)

离合器作为发动机和变速器之间的动力开关,可实现发动机与变速器的暂时分离和接合,从而切断或传递发动机向变速器输入的动力[1]。如今,随着我国车辆保有量持续增多,离合器在接合过程中产生的低频滑摩噪声问题日益严重,大大影响了车辆品牌价值和乘客舒适体验,已成为国内外科学界和工业界长期关注的热点问题[2]。

目前,国内外研究者对离合器滑摩振动噪声问题已开展大量研究,包括动力学建模、数值计算与分析以及台架试验模拟等。Crowther 等[3]对离合器接合过程中产生的粘-滑现象进行研究,发现当摩擦系数与主、从动盘的相对滑移速度呈现负梯度关系时,离合器出现摩擦振动现象。上官文斌等[4]建立了用于分析离合器接合过程中汽车传动系统动态特性的4自由度模型,得到了离合器主、从动盘的角速度变化情况,并发现适当增大从动盘的扭转刚度或适当减小波形片的轴向刚度,可以很好地改善汽车起步抖动。Wu 等[5]建立起反映离合器摩擦系数与接触压力、温度和相对滑移速度的关系的模型,研究了双离合器在接合过程中的最优控制策略。马彪等[6]发现当离合器接合速度超过临界速度后,系统进入热弹性不稳定状态,温度场和接触压力的扰动随时间呈指数增长。

以上研究对认识离合器滑摩振动噪声意义重大,但是,离合器的传动是一个复杂的摩擦过程,采用低阶自由度模型无法反映出真实的接合过程,且无法模拟出真实的接触状态。目前,龚雨兵等[7]发现摩擦片表面凸起会明显增大离合器滑摩噪声的发生趋势,且表面凸起高度增加,离合器的滑摩噪声趋于具有低频特性。这表明,离合器的接触状态是影响滑摩振动噪声的关键,进行合理的表面处理是实现离合器减振降噪的有效手段。

随着仿生学和摩擦学的贯穿与发展,仿生设计被广泛应用在机械工程、电子信息和精密仪器等领域[8-10]。许多生物凭借最精妙的纹理形态、最精巧的复合结构、最经济的多相材料等多个因素相互协同作用,展现出了优异的止裂、抗疲劳特性,并以最低的物质和能量消耗获得了最大的抗疲劳时效。目前,仿生耦合设计在汽车制动系统的表面设计中得到关注,并体现出有效的减摩降噪效果[11-13],但是仿生耦合设计的思想在离合器摩擦副表面上的应用却鲜有报道。因此,借鉴仿生耦合思想在汽车制动领域的应用案例,对离合器摩擦副表面进行仿生设计,具有很好的创新性与可操作性。

基于以上分析,本研究针对某车型离合器摩擦系统进行研究。首先建立该离合器摩擦系统的全尺寸有限元模型,基于复特征值分析法对离合器摩擦系统的振动特性进行分析,对可能出现的低频滑摩振动噪声进行探讨。进一步地,在摩擦片表面设计出圆坑、直沟、波浪形沟槽等仿生图案,结合复特征值分析和显式动态分析对离合器摩擦系统进行振动噪声研究,并与光滑摩擦片系统进行对比,从而验证非光滑仿生表面摩擦片对离合器稳定性的影响,并揭示其作用机理。本研究可为可改善离合器滑摩振动噪声的摩擦片表面仿生设计提供理论依据和新的思路。

1 离合器摩擦系统和仿生耦合表面摩擦片

1.1 离合器模型

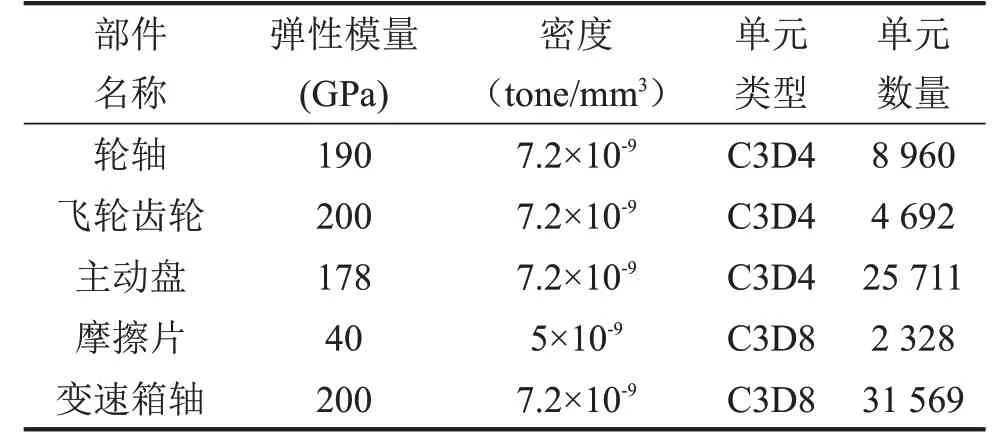

在三维软件Solid Works 中建立起离合器摩擦系统三维模型,并导入ABAQUS 中划分网格,得到离合器摩擦系统有限元模型如图1(a)所示。该模型主要由曲轴、飞轮(含摩擦面)、摩擦片和变速箱轴等部件组成。由于部件结构均为规则结构,因此通过定义全局网格种子数目,采用Sweep(扫掠)方式直接对模型划分网格,模型各部件的材料参数和网格特征列于表1。

表1 离合器有限元模型中各部件材料参数

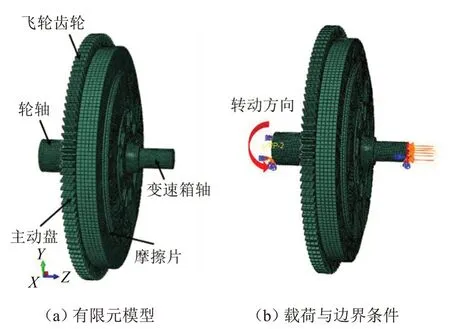

有限元模型的边界条件如图1(b)所示:定义飞轮盘轴线上一点为参考点Rp1,设置Rp1与飞轮盘中轴为动力耦合约束,约束Rp1在其余方向上的自由度,仅保留该点绕Z的转动自由度,对该点施加转动速度0.1 rad/s。在变速箱轴和摩擦片之间建立绑定(Tie)约束,在轴端表面施加的法向载荷为定值1 MPa。保留轴端表面在Y和URy两个方向的自由度,使飞轮可以通过摩擦力带动从动盘子系统共同运动。定义主动盘和摩擦片之间的接触方式为面-面(surf-to-surf)接触和有限滑移(Finite sliding),忽略界面摩擦热效应的影响。

图1 离合器有限元模型和载荷边界条件

1.2 仿生耦合表面的摩擦片设计

生物在进化过程中,为了更好地适应生存环境,一些生物表面逐渐表现出特定的形态,使其具有一定的耐磨功能[11,14]。通过对贝壳、穿山甲鳞片以及蜣螂等生物体表的观察发现,这些生物表面由不同形态的耐磨结构单元按照一定的分布规律构成,包括点状(如蜣螂头部表面)、条纹状(如穿山甲鳞片表面)和复合形态(如贝壳表面,包括点状、条纹状、网格状和螺旋状等多种形态)等[14]。生物体表上这些优良的几何形态可为仿生耦合设计提供很好的参照依据,将这几类表面结构单元的投影形状抽象优化成具有代表性的点状、条纹状和波浪状的简单模型,设计出不同形态的仿生耦合摩擦片,如图2所示。

图2 不同形态的仿生耦合摩擦片试样示意图

调研蜣螂、穿山甲鳞片以及贝壳表面上的耐磨结构单元的尺寸,如表2 所示。可见不同结构的尺寸从几十微米到几毫米不等,分布方式包括均匀分布和随机分布。为保证摩擦片表面具有足够的接触面积,同时保持不同仿生摩擦片的接触面积均相同,本研究中设置圆坑直径为5 mm,直沟宽度为3 mm,波浪沟槽宽度为3.2 mm,圆坑与沟槽的深度均为2 mm。

表2 不同生物表面上的耐磨结构单元的尺寸

2 离合器摩擦系统振动特性分析

2.1 复特征值分析算法

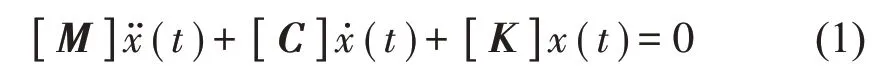

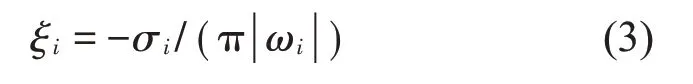

复特征值分析目前已被广泛应用在摩擦系统的振动噪声行为预测分析中[15]。利用复特征值分析法,可以对离合器接合过程中可能出现的振动频率和模态进行预测。首先求解系统动力学方程式(1):

在式(1)中,[M]为系统质量矩阵,[C]为系统阻尼矩阵,系统的刚度矩阵[K]由于摩擦力的存在呈现不对称性。系统响应x(t)可表示为:

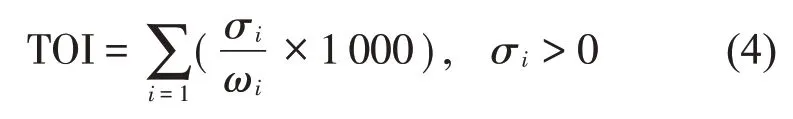

由上式可以知,当特征值实部σi>0时,系统的振动幅值随时间逐渐增大,即系统产生自激振动,此时复特征值所对应的虚部值ωi即为系统产生摩擦振动的频率。利用特征值实部和虚部构造新的参数:负阻尼比,其表达形式为:

由于摩擦振动具有多频成分,因此本研究中采用振动倾向性系数(TOI)作为离合器摩擦振动倾向和强度的评价指标[16],其计算方法为:

式中:TOI 为振动倾向性系数,当它的值越大时,摩擦系统产生振动与噪声的趋势和强度也越大。因此系统的TOI成为摩擦系统在多频振动状态下的稳定性强弱的主要判断依据。

2.2 复特征值分析结果

首先计算在光滑摩擦片状态下离合器摩擦系统的振动特性。图3(a)所示为系统的复特征值实部随摩擦系数逐渐增大时的变化曲线。可以看出当摩擦系数值较小(小于0.2)时,系统各阶特征值实部均为0,因此离合器系统处于稳定状态。当摩擦系数增大到0.2 时,此时系统的第5 阶和第6 阶、第8 阶和第9阶、第11 阶和第12 阶模态发生耦合,上述相邻阶次的特征值实部在0 轴附近呈现对称分布,互为相反数。当摩擦系数进一步增大至0.25 时,此时系统的第2 阶、第3 阶次模态也发生耦合,对应的特征值实部也呈现对称分布。随着摩擦系数进一步增大,系统出现的复特征值实部也逐渐增大,系统振动倾向进一步加强。

图3(b)所示为系统的复特征值虚部随摩擦系数变化的情况。可见当摩擦系数增大至0.2时,由于系统的第5 阶和第6 阶、第8 阶和第9 阶、第11 阶和第12阶模态发生耦合现象,因此上述相邻模态逐渐形成特定的振动频率。当摩擦系数等于0.2时,离合器系统可能出现频率为447.9 Hz、770.2 Hz和924.1 Hz的摩擦振动。当摩擦系数进一步增大至0.25 时,离合器系统出现了新的耦合模态,产生了频率为222.2 Hz的摩擦振动。综合以上分析可知,离合器系统的摩擦振动具有多频振动特性,是多种频率振动响应的叠加,且随着摩擦系数增大,离合器系统摩擦振动强度逐渐增强,产生振动频率的数量逐渐增多。

图3 离合器摩擦系统特征值实部与虚部分布特性

2.3 振动模态分析

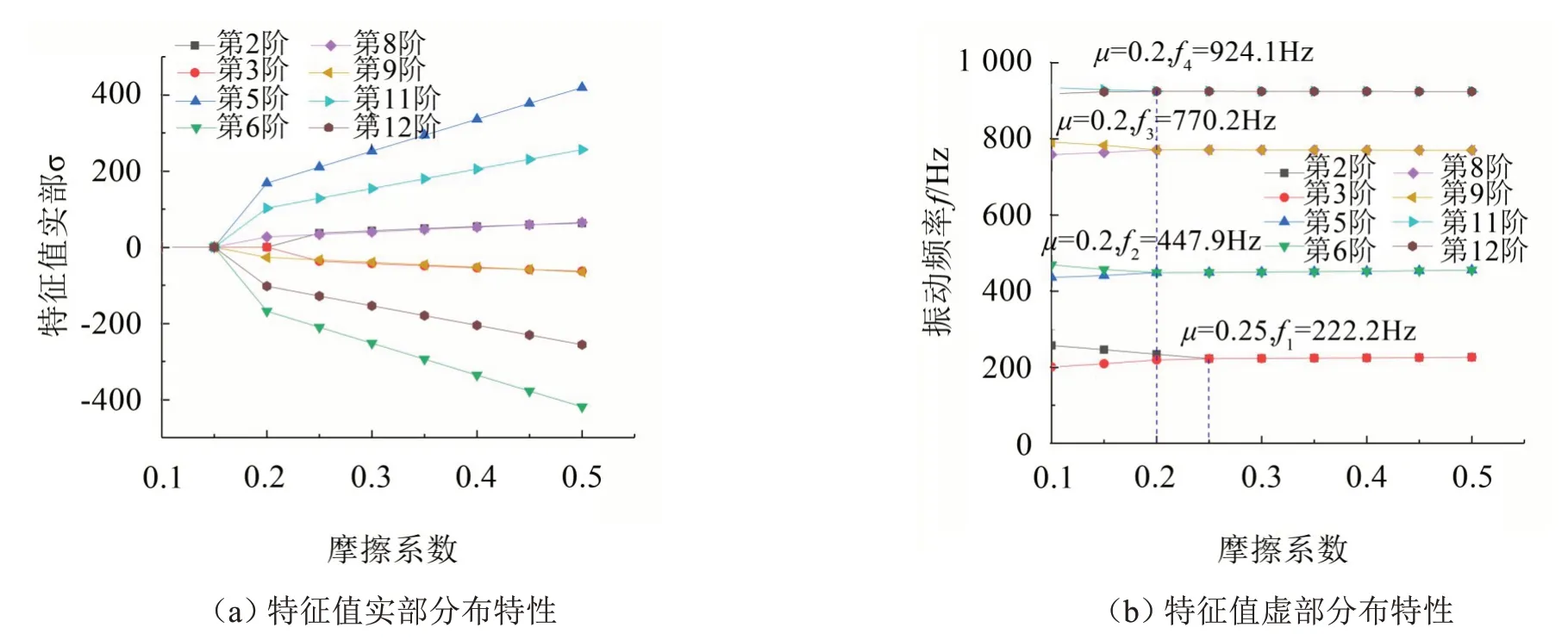

图4所示为离合器摩擦系统在接合过程中可能出现的振动模态。可见离合器系统的前两阶振动模态主要表现为摩擦片和主动盘的面外(Out-ofplane)运动,第3 阶、第4 阶不稳定模态则主要表现为摩擦片子系统的面外运动,且摩擦片边缘侧的变形量明显大于摩擦片内部区域。该分析结果表明,摩擦片作为参与离合器接合运动的重要部件,在其接合振动过程中对系统的摩擦振动具有重要影响。因此可以预测,通过合理的表面修饰手段改变摩擦片的结构,将会对系统的摩擦振动特性产生重要影响。

图4 离合器摩擦系统不同频率对应的振动模态

3 仿生设计摩擦片对离合器摩擦振动影响-频域分析

3.1 摩擦片模态对比分析

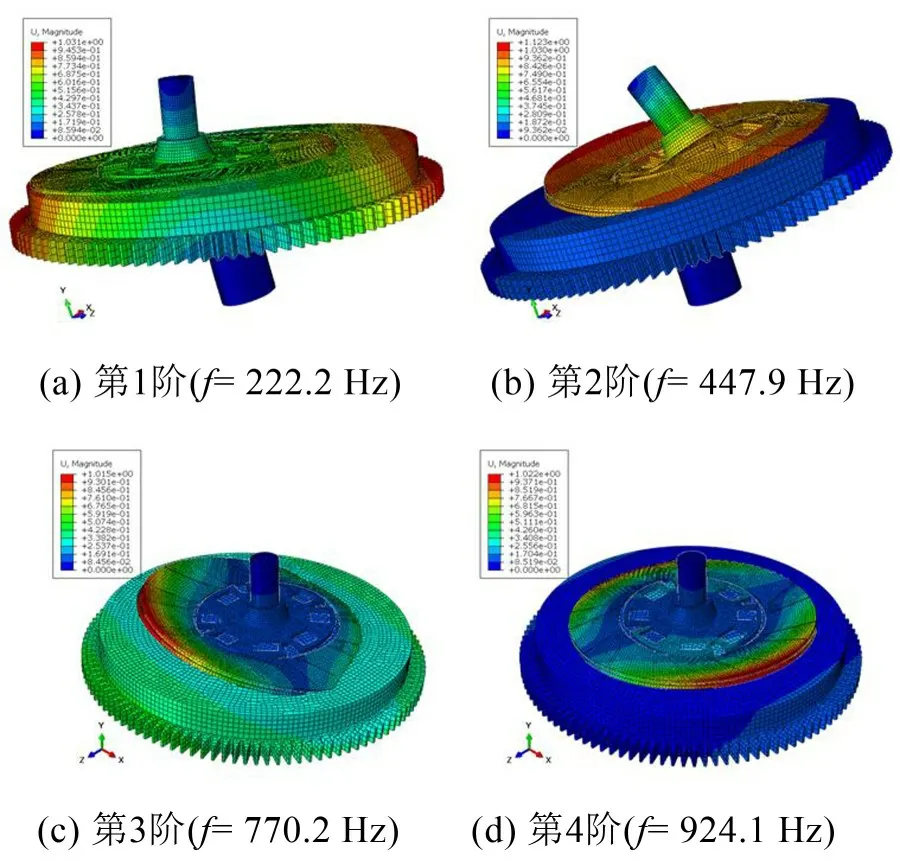

首先对不同摩擦片在0~1 000 Hz 频率范围内的自由模态进行计算和对比分析,结果见图5。

图5 不同摩擦片自然频率分布特性

可以看出,由于摩擦片具有对称特性,因此其自然频率呈现出双模态(Double mode)的特性,相邻两阶自然频率非常接近。对比不同摩擦片的频率值可见,光滑摩擦片和圆坑摩擦片的自然频率非常接近,仅在800 Hz 以上的阶次产生轻微的差别。相比之下,直沟摩擦片和波浪摩擦片的自然频率显著下降。此外,在该频率范围内,直沟摩擦片具有的模态数量多于其它类型的摩擦片。这表明,特定的摩擦片表面修饰能够改变摩擦片结构,同时改变其自然频率值以及频率分布特性。

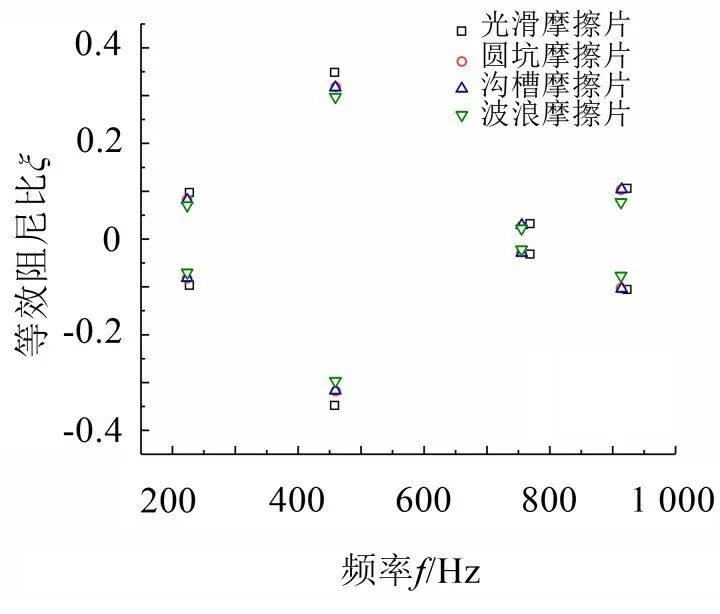

3.2 复特征值结果对比分析

图6 所示为不同摩擦片表面修饰状态下,离合器系统的等效阻尼比ξi分布情况。可见在摩擦片表面加工出仿生结构后,离合器系统可能出现的摩擦振动频率并没有发生明显的变化,均为4 组振动频率。但是在仿生摩擦片状态下,系统的阻尼比分布特性发生了明显的改变,其阻尼比值(绝对值)均明显小于光滑摩擦片的状态,因此系统的振动倾向明显减弱。此外可以看出,对于带有圆坑摩擦片和直沟摩擦片两种离合器系统,其振动阻尼比值差异不大,相比之下,拥有波浪形摩擦片的离合器系统的振动阻尼比值最小,尤其在450 Hz 和900 Hz 附近处,阻尼比值减小明显。综合以上可知,仿生摩擦片能够有效地降低离合器系统的振动倾向,尤其是在摩擦片表面加工出波浪状沟槽,其在改善离合器系统摩擦振动方面的效果最为显著。

图6 不同摩擦片表面修饰状态下离合器系统等效阻尼比分布特性

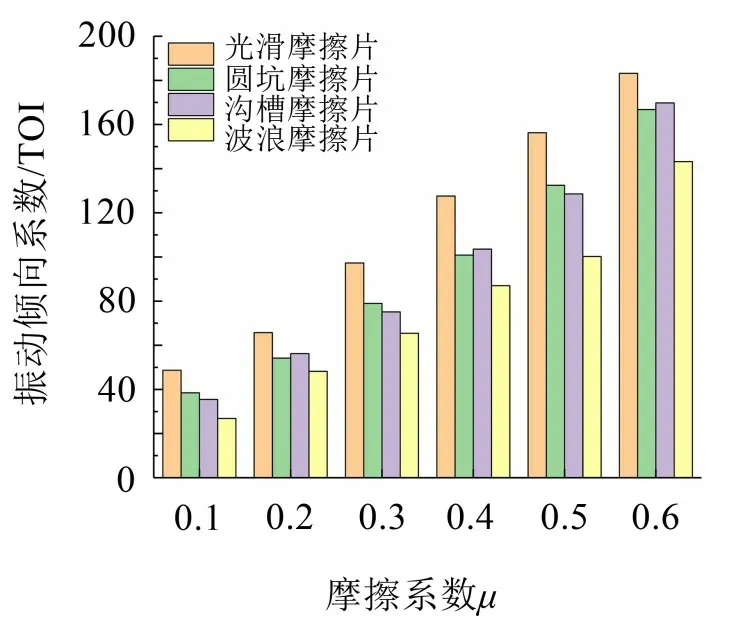

3.3 振动倾向系数对比分析

图7 所示为当摩擦系数逐渐增大时,表面修饰不同的摩擦片对应的离合器系统的TOI值。可见随着摩擦系数逐渐增大,不同系统的TOI 值均呈现增大趋势,这说明摩擦系数的增大能够增强系统的振动倾向和增大强度。对于仿生摩擦片而言,其对应的离合器系统的TOI值相比于光滑摩擦片的状态明显减小,这进一步说明了仿生摩擦片能够降低系统的振动强度,提高系统稳定性。此外,当在摩擦片表面加工出波浪型沟槽时,离合器所对应的TOI 值在所有离合器系统中最小。以上结果进一步证明了带有波浪型沟槽的摩擦片在改善系统离合器系统的摩擦振动方面效果最为显著。

图7 不同摩擦片表面修饰状态下离合器系统的振动倾向TOI

4 仿生设计摩擦片对离合器摩擦振动影响的时域分析

4.1 显式动态分析算法

ABAQUS 内嵌显式动力学分析法是一种非线性分析计算方法[10]。该算法是一种典型的时域分析算法,充分考虑摩擦接触过程中非线性因素(材料非线性、结构非线性和摩擦非线性等)的影响。首先基于牛顿第二定律,建立系统的受力方程,即:

式中:[M]为系统的质量矩阵,{Iout}和{Iin}分别为系统受到的外、内载荷。对式(5)采用中心差分法进行积分求解,从而可得系统的振动速度ẋ和振动位移x,即:

在ABAQUS 中可以设置常见的Coulomb 摩擦模型。本研究中设置不同离合器摩擦系统的界面摩擦系数均为0.4。

4.2 振动信号时域分析

图8所示为在不同摩擦片表面修饰状态下不同离合器系统的振动加速度信号。可以看出,在摩擦片表面光滑状态下,离合器摩擦系统在其接合过程中的振动加速度信号产生了明显的波动,其振动幅值在接触初期呈现指数型增大,具有典型的摩擦自激振动特征。当接合时间持续到0.06 秒时,振动信号的波动现象消失,离合器的接合过程结束,此后摩擦片随着主动轮一起运动。

图8 离合器摩擦系统振动加速度信号分析

相比之下,对摩擦片表面进行仿生耦合处理后,离合器摩擦系统的振动强度明显下降,无论是圆坑、直沟或波浪型摩擦片,其对应的离合器系统切向和法向的振动加速度均小于光滑摩擦片所对应的离合器系统。此外,对于圆坑或者直沟槽型摩擦片,其对应摩擦系统的振动信号呈现出明显的间歇性振动的特征,这是由于摩擦过程中界面接触状态的不稳定所造成的,局部接触区域可能存在接触与分离的状态。对于波浪型摩擦片而言,其振动信号幅值下降显著,在所有仿生式摩擦片中展现出最佳的减振效果,同时其所表现出的间歇性振动特征减弱,即离合器在接合过程中表现为微弱的低幅振动,离合器系统的稳定性得到显著改善。

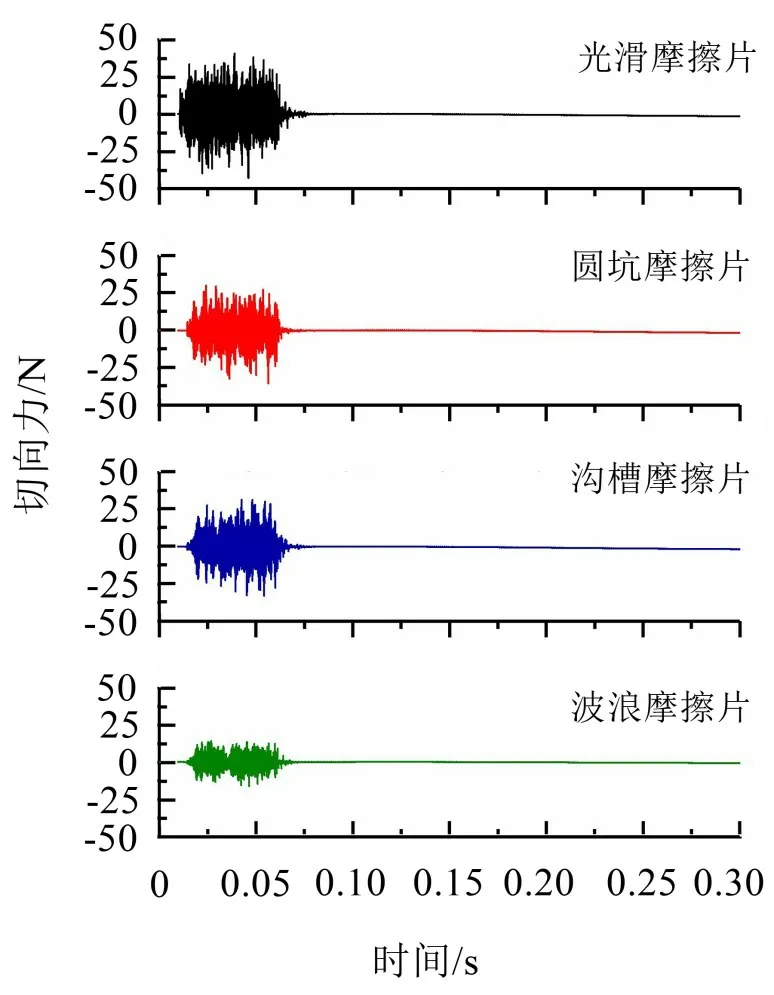

4.3 界面力信号时域分析

进一步对离合器接触表面切向力信号进行分析,结果见图9。可以看出,所有离合器摩擦系统的切向力信号均呈现明显的波动。对于光滑摩擦片而言,在离合器接合过程中切向力出现了持续明显的高幅值振荡。相比之下,当对摩擦片进行仿生表面处理后,切向力的波动幅值明显下降。尤其是波浪型摩擦片,其切向力信号的波动幅值下降显著,这与离合器系统表现出的振动特征相一致,即当对摩擦片表面进行仿生式处理后,其振动强度明显下降,尤其是在摩擦片表面加工出波浪状形式后,系统的稳定性得到进一步地改善。

图9 离合器摩擦系统观测点切向力分析

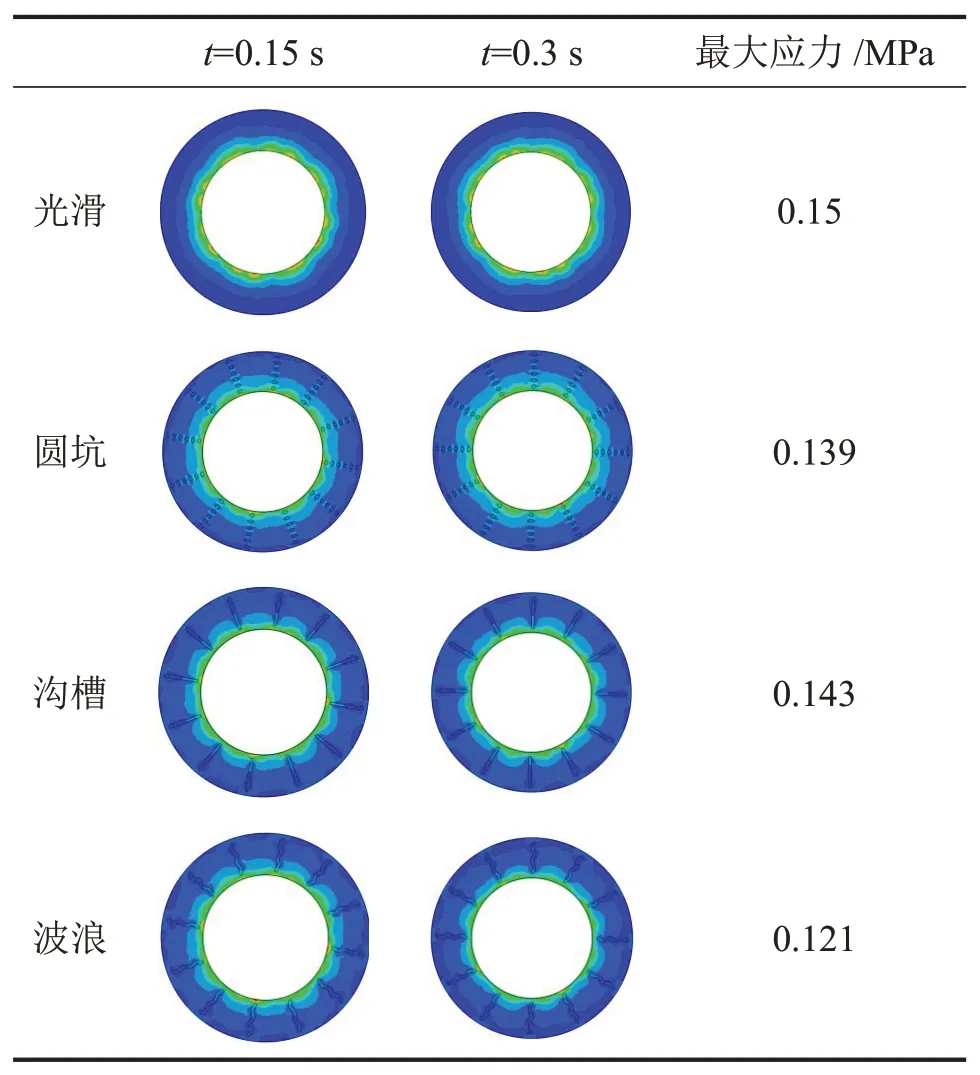

4.4 接触状态分析

为了说明仿生摩擦片改善离合器摩擦系统的作用机理,且鉴于离合器摩擦振动的产生源于接触界面的不稳定振动,故本部分对不同离合器系统摩擦片的接触应力进行分析,结果如表3 所示。可见当对摩擦片表面进行仿生处理后,摩擦片表面应力分布情况发生改变,界面应力分布区域明显增大,且表面应力幅值有了一定程度下降。这表明,对摩擦片进行表面处理改善了应力集中现象,使得应力分布更加均匀,削弱了能量堆积现象,从而改善了离合器系统的稳定性。此外,可以看出,在摩擦片表面加工出波浪型沟槽后,摩擦界面应力幅值最小,应力梯度较为均匀,因此其所对应的离合器摩擦系统的稳定性最好,出现的振动倾向也最弱。以上分析结果与图7所示的TOI分析结果相一致。

表3 不同摩擦片的表面应力分布特性

5 仿生设计摩擦片磨损对离合器摩擦振动影响分析

上述研究表明在摩擦片表面加工出波浪状沟槽能够有效降低振动强度。但是,考虑到摩擦片在工作过程中必然要发生磨损,而磨损后的沟槽深度将要减小,因此本部分模拟在不同磨损状态下不同深度的沟槽和摩擦振动之间的关系。图10 所示为不同沟槽深度下离合器系统的等效阻尼比ξi分布情况。可见,在沟槽深度为3 mm和2 mm时,系统负阻尼比值差异较小,仅阻尼比所对应的频率数值有轻微的区别。但是随着摩擦片磨损加剧,沟槽深度逐渐减少,系统负阻尼比值(绝对值)逐渐增大,振动倾向逐渐加强。因此,在对摩擦片表面进行仿生沟槽设计时,还需要对其耐磨性进行考虑,可以采用合适的涂层结构增大耐磨性,提高沟槽的有效寿命,从而提高系统的稳定性。

图10 不同沟槽深度下离合器系统负阻尼比

6 结语

基于仿生耦合思想,设计出3 种表面具有仿生特征的非光滑摩擦片,即:圆坑摩擦片、直沟摩擦片和波浪型摩擦片,利用有限元软件ABAQUS从频域和时域两方面对3种非光滑仿生表面摩擦片进行摩擦振动性能分析,并与具有光滑摩擦片的离合器摩擦系统进行对比。主要结论如下:

(1)复特征值分析结果表明,离合器系统的摩擦振动具有多频振动特性,是多种频率振动响应的叠加。随着摩擦系数增大,离合器系统摩擦振动强度逐渐增强,产生振动的频率逐渐增多。

(2)摩擦片的表面经过仿生处理后,其结构发生改变,因此摩擦片模态频率发生变化,尤其是直沟摩擦片和波浪摩擦片自然频率显著下降。

(3)TOI值分析结果表明,仿生摩擦片能够有效地降低离合器系统的振动倾向,尤其是在摩擦片表面加工出波浪状沟槽后,其对于改善离合器系统摩擦振动方面的效果最为显著。

(4)显式动态分析结果表明,对摩擦片表面进行仿生耦合处理后,离合器摩擦系统的振动强度明显下降。尤其是对于波浪型摩擦片,其对应离合器的振动信号幅值下降显著,在所有仿生式摩擦片中展现出最佳的减振效果

(5)对摩擦片表面进行仿生设计与处理改善了摩擦界面应力集中现象,使得应力分布更加均匀,从而削弱了界面能量堆积现象。尤其是在摩擦片表面加工出波浪形状后,摩擦界面应力幅值最小,因此其所对应的系统的稳定性最好。

(6)随着摩擦片磨损加剧,沟槽深度逐渐减少,系统振动倾向逐渐加强。因此,在对摩擦片表面进行仿生设计时,还需要考虑其耐磨性,提高沟槽的有效寿命,从而提高系统的稳定性。

虽然本研究仅对干式离合器摩擦片进行研究,但是该设计手段对湿式离合器摩擦片也有一定的参考意义。当将基于仿生设计的摩擦片用于湿式离合器系统时,表面沟槽有利于润滑油从摩擦片表面流过,使摩擦片表面得到更好的冷却和润滑,同时流动的润滑油还可以带走摩擦表面上磨损产生的碎屑、微粒,避免磨屑堆积,从而降低振动强度。此外,当主、从片开始接合时,沟槽的存在有利于摩擦片表面上的润滑油快速汇集到沟槽中然后流走,实现快速接合,避免磨合过程中的颤振现象。因此,可以推测对湿式离合器摩擦片进行仿生设计后,依然还有效果。后续将对该问题进行更加深入的试验与理论研究。