激光改性后氮化铝基板的可加工性研究

陈 妮 韦佳伟 张鑫磊 李 亮 何 宁

南京航空航天大学直升机传动技术国家级重点实验室,南京,210016

0 引言

随着微电子器件的发展,电子器件越来越集成化和小型化,对散热的要求也越来越高。微电子组件基板常采用氮化铝(AlN)陶瓷材料,其热导率约为200 W/(m·K)[1-5]。但随着芯片数量的增加,基板的热流密度急剧增大,经测试得知,叠层AlN基板的热导率需达到800 W/(m·K)[1-5]时才能使砷化稼芯片的工作温度低于100 ℃。因此,研究人员提出在基板上加工散热微流道来提高其散热性能[6-9]。

目前,陶瓷的加工方法以机械加工、激光加工、复合加工为主。其中机械加工主要包括铣削加工、磨削加工、钻削加工,这三种加工方法主要是通过脆性材料的延伸、断裂和脱落来实现材料的去除,其加工成本高昂,效率较低,不利于进行大规模应用。近年来,随着激光器技术的不断发展,激光加工的成本越来越低,激光加工法在陶瓷加工中得到了大量应用,其原理是光能通过透镜聚焦后达到极高的能量密度,使材料在高温下分解,激光加工法成本低、效率高,但是难以控制产品的精度和表面质量[10-13]。复合加工就是通过将两种或两种以上的加工方式结合在一起来提高加工效率和表面质量,从而达到更好的加工效果。对于AlN陶瓷来说,先用激光加工的方法对AlN陶瓷进行粗加工以去除大部分材料,同时对表面进行软化处理以降低其硬度和脆性,再通过机械加工的方法进行精加工以去除表面变质层,这种复合加工方法相对于单一的机械加工,可在保证产品高质量的同时拥有激光加工的低成本和高效率,是当下AlN陶瓷加工的主要研究和发展方向之一[14-15]。

KOZIOL等[16]利用Nd-YAG纳秒激光在AlN基板表面加工可导电铝通道,通过优化辐射功率、扫描速度、后续脉冲的覆盖范围和气体环境(空气、氮气、氩气)等因素,得到了低欧姆导电铝通道,研究发现当气体环境为氩气时,产生的导电铝通道的电阻最小(约为0.64 μΩ),铝层厚度为10 μm。HIRAYAMA等[17]利用微秒、纳秒、飞秒激光对AlN基板表面进行烧蚀,以制备出可导电铝通道,试验结果表明,微秒与纳秒激光扫描过程可以直接制备出可导电铝通道,而飞秒激光条件下,利用扫描电子显微镜(scanning electron microscope,SEM)与X射线光电子能谱(X-ray photoelectron spectroscopy,XPS)检测手段发现烧蚀区无化学成分变化,不能用于制作可导电铝通道。上述研究结果表明,通过微秒、纳秒激光加工出的导电铝通道具有高导电性,但通道深度一般都比较小。本研究的目的是利用激光改性的方法在AlN基板表面获得铝等较软物质,然后通过机械加工进行去除,以提高AlN基板后续的可加工性。为了评估激光改性后AlN基板的可加工性,试验通过SEM和能量色散谱(energy dispersive spectrum,EDS)图谱评估了叠层AlN基板在不同气体环境、不同激光参数下被激光扫描后的硬度、变质层成分和熔覆层深度,并分析了上述因素对AlN基板后续可加工性的影响。

1 试验方法和材料试件的制备

1.1 试验设备

试验用激光器是YAG型光纤激光器,该类激光器具有激光阈值低、转换率高、散热性好、输出光束质量高、参数可调谐以及选择性多、体积小等优点。本试验用激光器是由IPG Photonics公司生产、型号为YLP-1/100/20的脉冲掺镱激光器,它由高功率半导体激光器(LD)光源、耦合光点系统、掺镱光纤和准直光学系统组成,如图1所示。该激光器可以通过Z轴方向的滚珠丝杠结构对振镜进行上下移动来改变激光焦点相对于工件上表面的离焦量[16]。为保证气体环境稳定,本试验采用自主设计的封闭式激光加工气体保护装置(图1),该装置主要由基板、上盖板、石英玻璃、气动接头、可调式泄压阀组成,具有气体环境稳定、经济性好、适用性强等特点。该装置表面的石英玻璃具有高透光率、低反射率等特点,同时通过更换不同阈值的泄压阀来改变装置内的气压,进而影响装置内的气体浓度,与侧吹式结构相比,自主设计的封闭式结构所消耗的N2量更少,气体环境也更加稳定。

图1 激光改性试验装置Fig.1 Laser modification test device

试验用显微硬度计为THV-1MDP型自动转塔维氏硬度计,由显微维氏压头、10倍物镜、40倍物镜、数显十字试台、尼龙万向底角、水平仪、电源组成,具有操作简单、精度高、稳定性高的特点,该装置可通过上下移动数显十字试台来实现对焦,通过左右移动数显十字试台寻找到目标区域,通过将金刚石压头缓慢压入被测试件表面可得到十字压痕,通过测量压痕区域的大小即可得到被测试件的表面硬度值,适用于测量微小、薄型的脆硬试件硬度。

1.2 激光熔覆试验

试验材料为横截面5 mm×5 mm的AlN试件,厚度为3 mm。使用超声清洗机将AlN试件清洗3 min后固定在铁片上,以避免AlN试件被气体吹动,并将固定了AlN试件的铁片放在封闭式激光加工气体保护装置中,然后合上上盖板。

试验选择光斑大小为20 μm的镜头,激光器频率设置为20 kHz。为使激光扫描更均匀,需要使光斑的行间隔和列间隔一致,扫描速度v的计算式为

v=fs

(1)

其中,f为激光频率,s为扫描间隔。激光功率、扫描间隔、扫描速度对激光改性的影响并不是各自独立的,而是各参数之间综合作用的结果,因此引入平均能量密度来综合考虑各激光参数的影响,平均能量密度ξ的计算式为

(2)

其中,P为激光功率。试验首先通过移动振镜来完成激光对焦,对焦完成后往封闭式激光加工气体保护装置中通入相应气体,待气体环境稳定后,打开激光器进行扫描。

1.3 微米压痕试验

为保证数据的准确性,首先需使用况氏标准硬度块对显微硬度计进行校准,然后将试件放置在平移台上,通过上下移动平移台实现对焦,接着左右移动平移台将视野聚焦在试件中央,压头沿垂直方向对试件施加载荷,最后通过手动绘制出压痕面积从而测出硬度。由于激光改性后试件表面粗糙度较高(Ra最高达到10.4 μm),过小的微米压痕面积可能造成表面形貌难以观察和测量结果不准确等问题,因此本试验设置压头载荷为1 kg[17]。单次压痕试验难以准确反映整个试样的硬度值,故需要对同一试件进行多次微米压痕试验,本文采用网格化压痕点设计方法[18-20],共进行9次微米压痕,取其平均值得到试件的硬度。试验中测得Ar环境下的产物和硬度值更适合进行机械加工,故后续试验均在Ar环境下进行,详细试验参数见表1。

表1 试验参数

2 试验结果及分析

2.1 不同气体环境下的激光软化特性

设定激光功率为16 W、扫描间隔为2 μm,三种不同气体环境下,熔覆层的横截面形貌及EDS图谱如图2所示(SEM图从试件侧面拍摄),试件由上至下分别是熔覆区、过渡区和基体区。在N2环境下(图2a和图2d),试件表面AlN在高温下先分解为Al和N2,生成的Al绝大部分又会与N2反应生成AlN,只有不到4%(质量分数,通过EDS中元素含量计算得到,下同)的Al没有发生反应;在Ar环境下(图2b和图2e),试样表面85%以上的AlN在高温中分解生成Al和N2,由于Ar是惰性气体,因此Al没有继续发生反应,EDS图谱中的Y为黏结剂中元素;在O2环境下(图2c和图2f),试样表面95%以上的AlN在高温下生成Al和N2,生成的Al全部会与O2反应生成Al2O3。上述过程中涉及的化学方程式如下:

(1)

(2)

(3)

由于激光烧蚀有气体产生,因此熔覆层疏松多孔,观察横截面形貌可以看出,在N2、Ar、O2三种气体环境下熔覆层深度约为15 μm、20 μm、30 μm(图3)。在1 kg压头载荷下,微米压痕试验测得N2、Ar、O2三种气体环境下熔覆层硬度最大值分别为549.14HV、352.65HV、462.48HV,平均值分别为479.91HV、254.66HV、401.68HV(图3)。当金刚石压头压入材料表面时,材料的硬度越低,压痕越清晰,三种气体环境下的微米压痕形貌如图4所示。在N2环境下(图4a),压痕的十字线长度最短,压痕形貌也最不规则,所以N2环境下试件表面的硬度高且脆性大,由前文可知,该试件表面大部分是AlN;在Ar环境下(图4b),压痕面积最大,而且压痕形貌很规则,故Ar环境下试件表面的硬度较低,同时塑性较高,试件表面质量较好,该试件表面大部分是Al;在O2环境下(图4c),高温下生成的Al和O2会发生反应,在这个过程中产生的气泡会导致试件表面形貌呈波浪状,试件表面出现Al2O3,而Al2O3的脆性高、硬度大,所以压痕形貌有崩碎且不规则的情况,十字线区域较小。

图3 不同气体环境下的显微硬度及熔覆层深度折线图Fig.3 Broken line graph of microhardness and cladding layer depth under different gas environments

2.2 不同激光参数下的激光软化热性

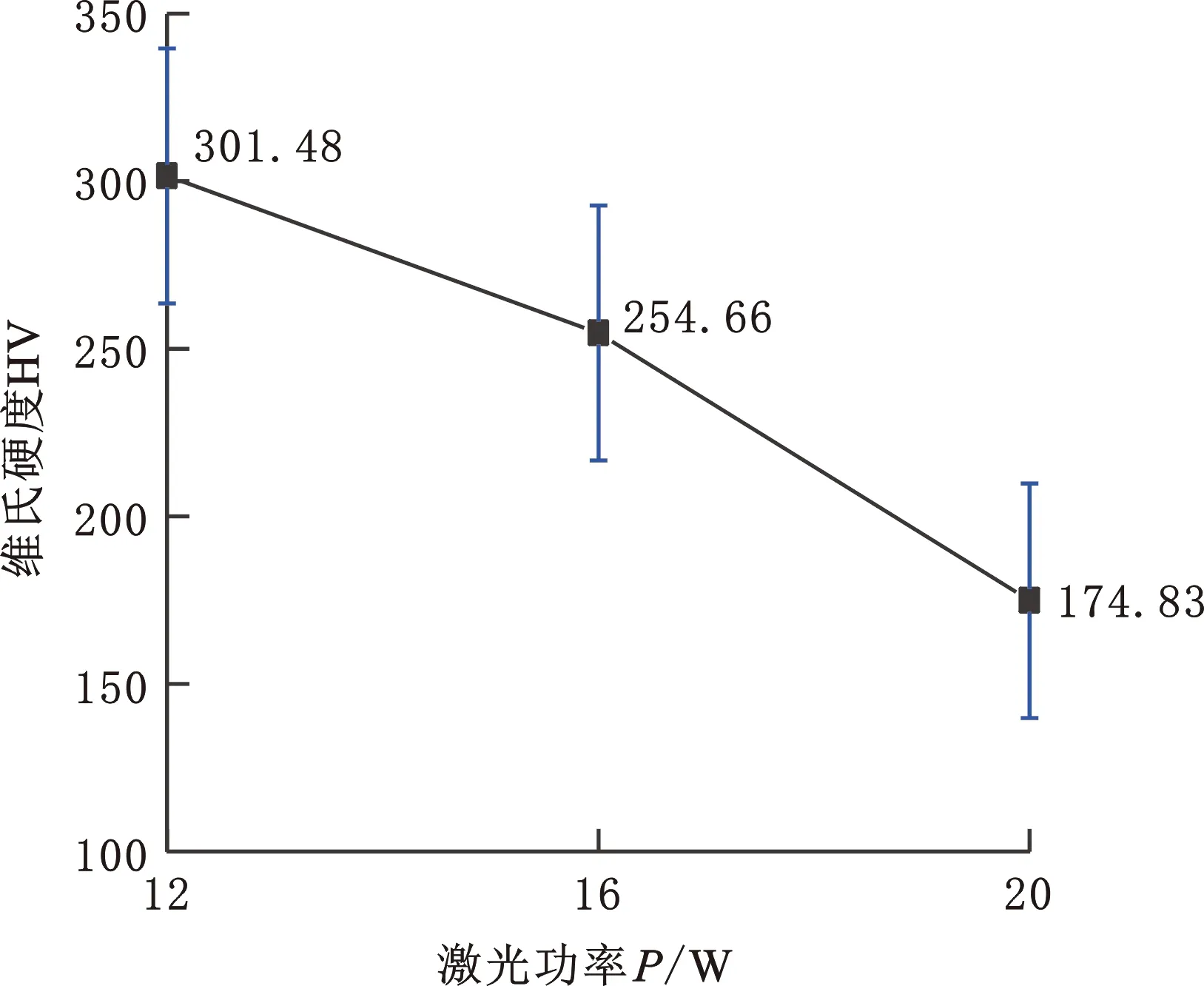

由2.1节可知,Ar环境下的试件表面质量最好,所以本试验选择在Ar环境下进行。在Ar环境、扫描间隔2 μm的情况下,当激光功率分别为12 W、16 W、20 W时,熔覆层硬度最大值分别为373.15HV、327.01HV、237.72HV,熔覆层硬度平均值分别为301.48HV、254.66HV、174.83HV(图5),微米压痕形貌如图6所示。由式(1)可知,Ar环境下AlN在高温下生成Al和N2,因此,在Ar环境下设定上述三种激光功率时试件表面新生成的物质都是Al,同时试件表面会残留一些AlN,但随着激光功率的增大,平均能量密度增大,热量可到达的熔覆层深度增大,使得更多的AlN可达到其分解所需的温度而分解成Al,但Al的硬度远低于AlN的硬度。由上述试验结果可知,随着激光功率的增大,试件表面的AlN反应更加充分,熔覆层塑性提高、硬度降低。

图5 不同激光功率下的显微硬度值Fig.5 Microhardness value under different laser power

在Ar环境、激光功率20 W的情况下,当扫描间隔分别为2 μm、3 μm、4 μm时,熔覆层硬度最大值分别为237.72HV、541.61HV、727.76HV,平均值分别为174.83HV、511.32HV、720.09HV(图7),微米压痕形貌如图8所示。由于扫描间隔为2 μm时对应的熔覆层硬度均值为174.38HV,而AlN的硬度约为850HV,Al的硬度约为30HV,表明此时试件表面有大量的Al;当扫描间隔增大至3 μm时,试件表面硬度值陡增,表明此时平均激光能量密度较小,导致AlN没有充分反应,试样表面含有相当量的AlN;当扫描间隔增大至4 μm时,试样硬度值已经接近纯AlN的硬度值了,表明此时的平均激光能量密度极小,导致大量AlN无法发生反应生成Al。由此可知,扫描间隔越小,表面熔覆层硬度越小,脆塑转变越明显,因此当扫描间隔为2 μm时,熔覆层的硬度和塑性更适合进行切削加工。

图7 不同扫描间隔下的显微硬度值Fig.7 Microhardness value under different scanning intervals

3 结论

(1)在激光功率为16 W,扫描间隔为2 μm的情况下,N2、Ar、O2三种气体环境,熔覆层的主要成分分别为AlN、Al和Al2O3。由于Al的硬度低、塑性高,相比于AlN和Al2O3,它更有利于机械加工,因此在Ar环境下AlN基板后续的可加工性最好。

(2)在Ar环境下,12 W、16 W和20 W三种激光功率下试件表面熔覆层的主要成分都是Al,且随着激光功率的增大,试件表面更多的AlN分解生成了Al,熔覆层深度增大,这对后续的机械加工是有利的。

(3)在Ar环境下,随着扫描间隔的增大,试件表面的硬度急剧增大,熔覆层深度减小,这些都会加剧刀具的磨损,同时降低加工效率。