复合材料预制体成形制造工艺与装备研究

单忠德 刘 阳 范聪泽 汪 俊

1.南京航空航天大学机电学院,南京,2100162.清华大学机械工程系,北京,100084

0 引言

与二维结构复合材料相比,三维结构复合材料具有层间性能好、抗冲击性能强、抗剪切性能强等优点,已经在发动机喉衬、热防护系统、飞机刹车片等关键构件上实现应用[5-9]。三维复合材料构件由预制体和基体两部分组成。首先利用复合成形技术将纤维制备成立体结构预制体,再通过化学气相渗透(chemical vapor infiltration,CVI)、先驱体浸渍裂解(precursor infiltration pyrolysis,PIP)、树脂传递模塑(resin transfer molding,RTM)等技术将基体浸渍到预制体之中,最终制备出完整的三维复合材料构件[10-11]。

航空航天领域用三维复合材料构件存在尺寸大型化、结构复杂化、内在致密化等迫切需求,如喉衬和扩散段一体化整体成形可进一步减少连接件数量、减小火箭发动机的结构质量。为制造出高性能的三维复合材料预制体,本文主要分析了三维机织、三维编织、三维缝合、柔性导向三维织造等复合材料构件成形工艺的发展现状和装备研制情况[12-15]。为解决三维复合材料构件尺寸成形精度控制难度大、预制体致密化程度低、产品一致性差等难题,亟需开展高性能复合材料构件数字化精确成形制造技术与装备基础研究,发展多结构、多材料、多功能的高性能复合材料构件自动化、数字化高质量制造技术,以更好地满足航空航天高端装备制造和重大工程建设需求。

1 三维机织

1.1 三维机织工艺

三维机织是基于传统的二维机织原理改进得到的复杂结构复合材料构件一体化成形工艺。通过设计多组经纱、纬纱和捆绑纱的机织规则,实现高性能纤维在层间的相互交织,得到复合材料三维预制体构件[16]。

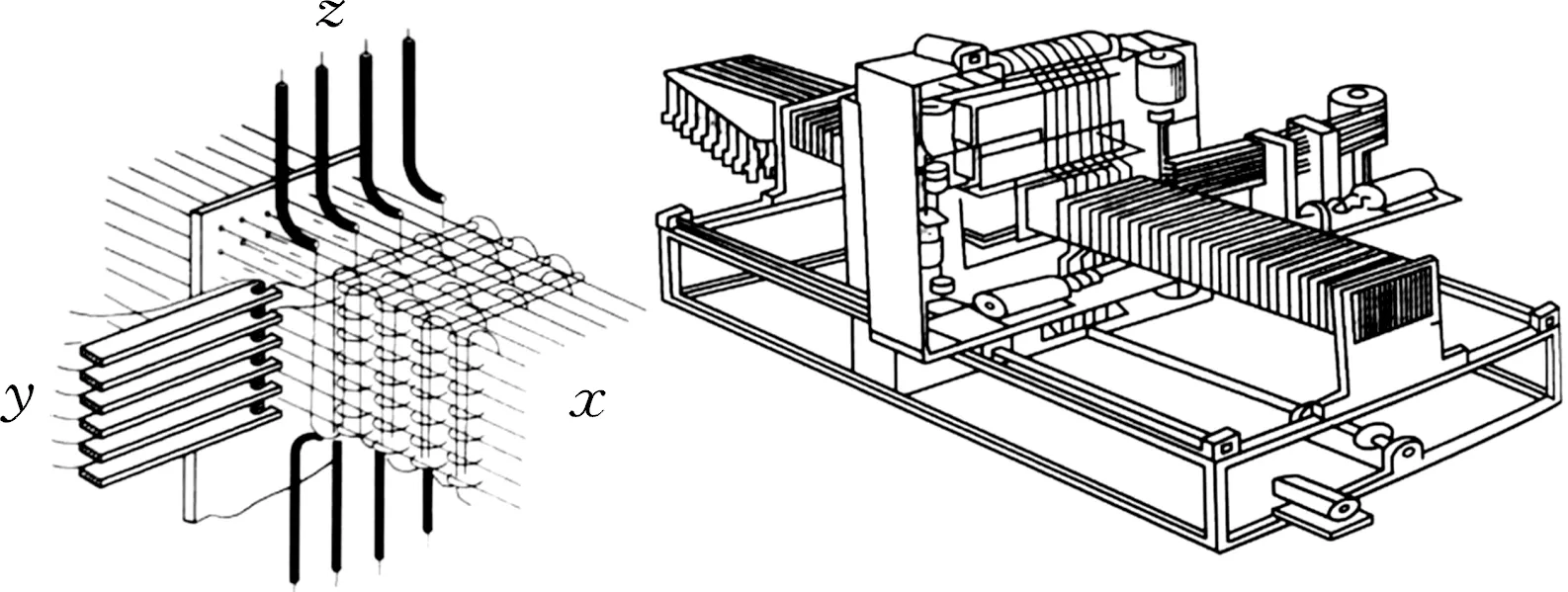

三维机织预制体可以分为三向正交预制体和三维角联锁预制体,其中三维角联锁预制体又可以分为层间角联锁预制体和贯穿角联锁预制体。三向正交预制体的细观结构中无纤维弯曲,力学性能好。三向正交预制体包括经纱、填充纱、z向纱三种,如图1a所示,三者相互垂直交错形成预制体宏细观结构,作为捆绑纱线的z向纱将纤维固定成完整织物[17]。利用斜向纱捆绑层间的经纱和填充纱,形成完整的层间角联锁预制体,如图1b所示,三维织造过程中,经纱沿设备水平方向前进,斜向纱的携纱器随之升降,斜向纱相对经纱做“之”字形运动,最终斜向纱与填充纱以固定的角度交错排布。图1c展示的贯穿角联锁预制体同样包括斜向纱、经纱和填充纱,每根斜向纱都以固定的方向从预制体表面直达其底面,所有斜向纱均固定相同数目的经纱和填充纱[18-21]。

(a) 三向正交预制体

为提高高性能预制体的成形质量和成形效率,学者们开展了多种成形工艺方法的研究。FUKUTA等[22]提出了一种专用机织方法,如图2所示,穿过孔板的经纱水平排列,边纱针和引纱管的织造工序交替进行,使得纬纱和捆绑纱线形成纱线圈,最终获得三向正交复合材料预制体,它的特点是不需要形成梭口的工序,竖直方向上的纱线波动排布主要通过引纱管来实现。KHOKAR等[23-24]提出了一种Noobing(non-interlacing,orienting orthogonally and binding,无纤维交织、正交排列捆绑)织造方法,如图3所示,该方法中的z向纤维首先穿过孔板形成阵列,x方向的导纱器则沿着预制体周向直线方向运动,将纤维织造于z向纤维阵列中间,接着y方向的导纱器沿着与x方向垂直的方向做直线运动。导纱器不仅具有引纬功能,还可以实现打紧纬纱,各组导纱器同时运动,显著提高了设备的成形效率。WEINBERG等[25]提出了一种工序较为简单的三向正交预制体制备方法,如图4所示,竖直方向上的纱线穿过上孔板和下孔板,x、y方向的钢扣分别穿过z向纤维阵列,利用钢扣的紧固形成阵列梭口,然后利用梳齿分别平行引入x、y方向的纱线,同时松开钢扣使梭口关闭,梳齿交替向下孔板移动并重复上述循环过程,最终形成三个方向垂直的交织结构。

图2 三向正交复合材料预制体织造原理和设备[22]Fig.2 Principle and equipment for weaving of 3D orthogonal composite preforms[22]

(a) 成形方法示意图

1.上孔板 2.张紧机构 3.z向纱 4.钢扣 5.梳齿 6.下孔板图4 利用梳齿实现的三向正交预制体制备方法[25]Fig.4 3D orthogonal preform preparation method by using comb teeth[25]

不同于生产三向正交预制体的专用设备,制备三维角联锁预制体的设备具有一定通用性,既可以成形三维角联锁预制体,又可以生产三向正交预制体,提高了预制体参数可调节性。

MOHAMED等[26]提出了三维多剑杆织造方法,如图5所示,通过综框升降装置形成多层经纱梭口,引纬剑携多组填充纱穿过经纱梭口,捆绑纱线穿过多组经纱、填充纱形成复合材料三维预制体,所提方法可用于制造异形截面的复合材料预制体。DEEMEY等[27]研发了图6所示的三维预制体机织设备,其原理是利用多臂式梭口控制装置和三个刚性剑杆系统控制纤维结构,可实现三向正交预制体、三维角联锁预制体的一体化成形,多剑杆系统可大幅提高设备成形效率。

(1)用在光杆动词前时,“就”表示将要发生,而且表示快或用的时间短;“才”表示刚发生,而且发生的晚或用得时间长。

图5 三维多剑杆织造方法原理图[26]Fig.5 Schematic diagram of three-dimensional multi rapier weaving method[26]

图6 带有多臂式梭口控制的三维机织设备[27]Fig.6 3D weaving machine with dobby shuttle control[27]

1.2 三维机织装备

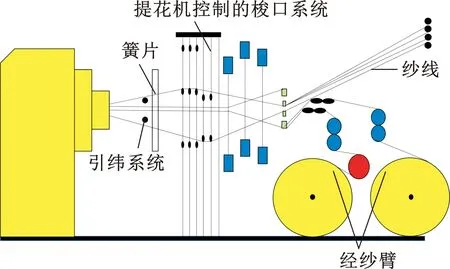

为满足复合材料三维预制体的发展需求,国内外多家研究机构和企业研制出了商业化三维机织设备。英国Optima 3D公司开发了Series 500三维织机[28],如图7所示,通过数字化控制系统和新型纤维穿梭系统提高了设备成形参数和工序的可调控性,能够实现多种异形截面复合材料三维预制体的快速生产。德国DORNIER公司基于DORNIER Weft Saver(DWS)系统开发了三维织机,利用无导钩的刚性剑杆引纬方式降低了纤维的摩擦损耗,通过提花机控制梭口高度可实现厚度大于25 mm的三维机织预制体的高效率制备[29]。瑞士Stäubli公司研发了Unival 100提花织机[30],如图8所示,该设备拥有512~15 360个执行器以控制相当数量的经纱,能够对单根经纱进行独立控制,可灵活调节织造工艺参数,能够制备厚度大于50 mm、宽度为1 m的复合材料三维预制体。东华大学开发了多剑杆引纬的三维织机,提高了设备成形效率,可实现三向正交、三维角联锁等复合材料预制体的制备[31]。武汉纺织大学研制出了新型全自动三维织机,可制备出厚度3~50 mm、宽度200~1000 mm的复合材料三维预制体[32]。

图7 Optima 3D公司开发的Series 500三维织机[28]Fig.7 3D weaving loom Series 500 developed by Optima 3D,Inc.[28]

图8 Stäubli公司研发的Unival 100提花织机[30]Fig.8 Jacquard loom Unival 100 developed by Stäubli,Inc.[30]

2 三维编织

2.1 三维编织工艺

与传统的二维编织相比,三维编织增加了纱线系统的数目[33],预制体内部纤维在平面内和厚度方向上相互交织,以形成完整的复合材料三维预制体。根据三维编织工艺和设备的技术特点,通过改变编织底盘中携纱器的阵列形状、携纱器所载纱线细度和运动形式,能够实现变截面、异形截面复合材料三维预制体的近净成形[34-35]。

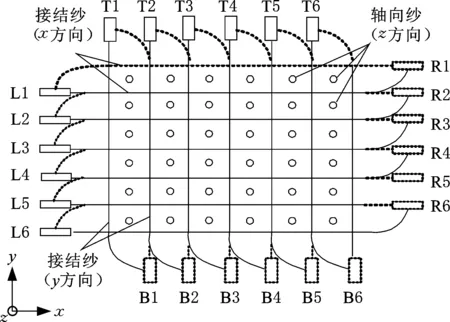

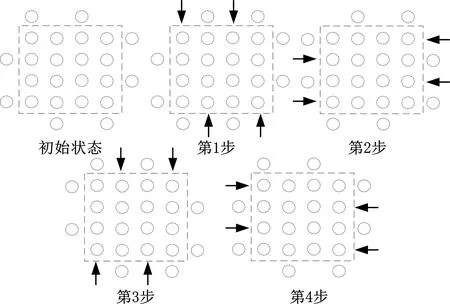

三维编织按照织造工艺可以分成四步法编织、二步法编织和旋转法编织[36]。Quadrax Advanced Materials公司率先提出了四步法编织工艺[37],每行和每列的携纱器交替运动形成矩阵,每个携纱器单独控制一根编织纱线,编织路径如图9a所示,该编织工艺包含4个编织工序,携纱器运动过程复杂,且基于四步法编织工艺来实现三维编织设备的自动化是相对困难的。杜邦公司开发了二步法编织工艺[38],将携纱器阵列中的纱线分成两组,分别是轴纱和编织纱,如图9b所示,轴纱沿着预制体成形方向呈直线分布,编织纱通过张紧力作用将轴纱紧固形成稳定的复合材料三维预制体。相比四步法编织工艺,二步法编织工艺中携纱器的运动简单,同时轴向纤维占比较高,可以制备出多种异形截面预制体,但打紧边纱会导致成形速度降低,难以应用于大规模生产。旋转法编织工艺的原理如图9c所示,依靠电机驱动齿轮组件的转动,多组携纱器之间交错运动从而制备出三维编织预制体。相比四步法编织工艺和二步法编织工艺,旋转法编织工艺在成形速度上具有显著优势[39],目前国内外开发的高效三维编织机以旋转编织机为主。

(a) 四步法编织工艺

2.2 三维编织装备

美国3TEX公司研制了一种全自动旋转三维编织机[40],如图10所示,该编织机拥有576个携纱器和144个角形齿轮,可通过携纱器的旋转运动来实现三维预制体在矩形平台上的编织成形。针对陶瓷纤维等易脆断纤维难以在传统的三维编织机上一体化成形的问题,亚琛工业大学基于工业4.0标准对传统的三维编织设备进行了数字化重建,提高了设备的成形稳定性和成形速度,该设备能够编织出脆性较高的氧化铝、碳化硅等陶瓷纤维[41]。德国Herzog公司研发了径向三维编织机[42],如图11所示,该设备通过角轮传动来实现携纱器运动,编织机直径可达6 m,且配合大量携纱器组件可显著增大预制体轴向尺寸,能够实现氧化铝、碳化硅等陶瓷纤维一体化复合成形,所制备的复杂形状复合材料三维预制体可应用于航空航天和汽车领域。我国的高校和企业在三维编织成形工艺和设备方面也取得了重大突破。天津工业大学较早在三维编织技术领域开展了研究,已成功研制出大型三维编织机,该成形机通过计算机控制编织工序和节拍[43]。徐州恒辉公司开发了将机器人作为牵引装置的三维编织机,如图12所示,通过添加轴向不动纱来实现三维四向、三维五向碳纤维复合材料预制体的制备。北京柏瑞鼎公司研发了大型三维旋转编织机[44],如图13所示,针对复合材料构件形性特征个性化定制编织平台,通过矩形编织模块单元组合来实现T形、π形等三维预制体的复合成形。

图11 Herzog公司径向三维编织机[42]Fig.11 Radial 3D braiding machine from Herzog,Inc.[42]

图12 徐州恒辉公司研制的三维编织机Fig.12 3D braiding machine developed by Xuzhou Henghui,Inc.

图13 北京柏瑞鼎公司研发的模块化三维编织机[44]Fig.13 Modular 3D braiding machine developed by Beijing 3D Braiding,Inc.[44]

3 三维缝合

3.1 三维缝合工艺

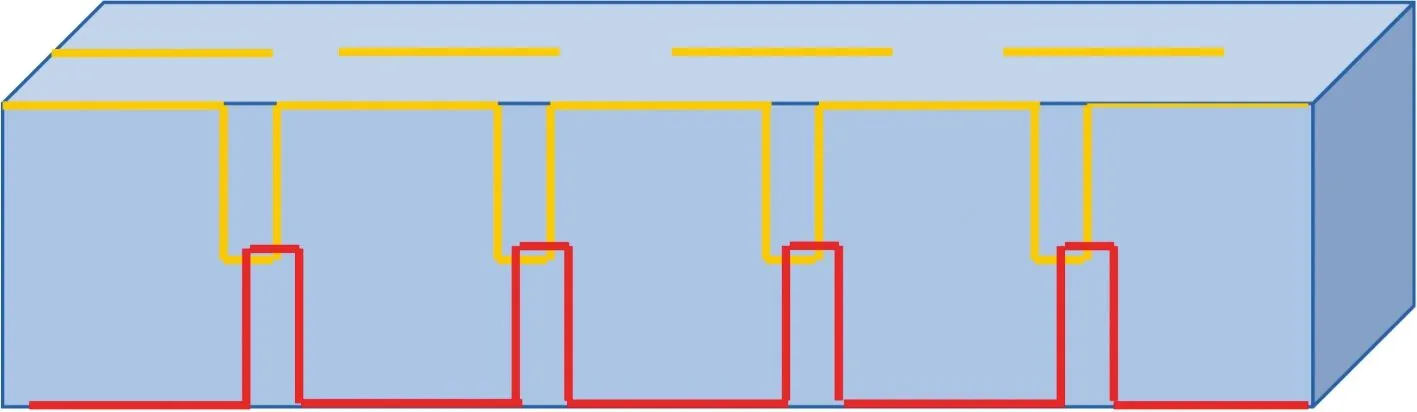

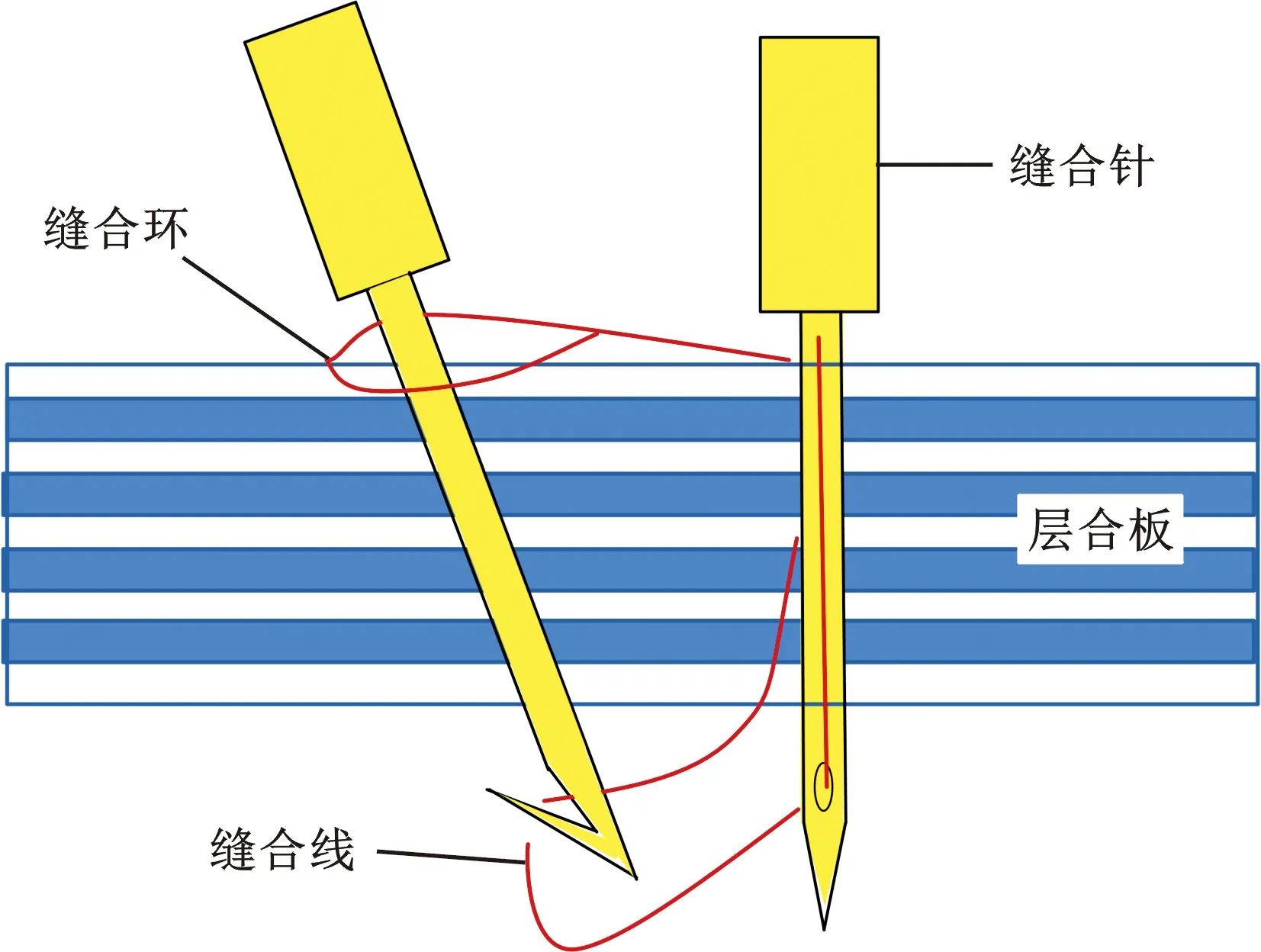

三维缝合工艺是按一定规则铺放二维复合材料预制体或复合材料层合板,然后利用缝合纱线将其固定成为复合材料三维预制体的工艺[45],如图14所示。三维缝合工艺可以有效提高复合材料构件的损伤容限特性和层间断裂韧性,凯夫拉纤维具有较低的纤维密度、较强的断裂韧性和抗磨损性,是三维缝合工艺中常用的一种缝合线材料[46]。

图14 复杂结构复合材料预制体的多轴向缝合成形过程[45]Fig.14 Multi-axial stitching process for complex structural composite preforms[45]

按照缝合纱线的排布方式可以将缝合工艺分为双边缝合法和单边缝合法。如图15所示,双边缝合法是从织物的两面进行缝合,可按缝合轨迹分为锁式缝合法、改进的锁式缝合法、链式缝合法[47]。其中采用锁式缝合法时,表面和底面的缝合线分别形成线圈,两组线圈在预制体中间部位交织,会造成复合材料应力集中的问题。采用改进的锁式缝合法时,缝合线在厚度方向上完全穿过预制体,避免了应力集中问题,提高了复合材料的层间断裂韧性。采用链式缝合法时,缝合线同样完全穿过预制体,但是存在多处弯曲,并且执行机构更加复杂。复合材料三维预制体具有一定的厚度,使得双边缝合法成形设备受到限制,为此德国Altin公司对传统的双边缝合法进行了改进,并开发了单边缝合法[48]。如图16所示,单边缝合法通过两个缝合针和一根缝合纱线来完成,普通缝合针带着缝合纱线穿过预制体,勾线针将普通缝合针上的缝线勾回并形成线圈,以实现复合材料三维预制体的层间固定。单边缝合的两个缝合针都在预制体的上表面移动,底面无需额外的缝合单元,从而克服了双边缝合的技术缺陷[49-50]。

(a) 锁式缝合方法

图16 单边缝合法示意图Fig.16 Schematic diagram of one side stitching process

3.2 三维缝合装备

20世纪80年代末,NASA提出了先进复合材料缝合技术研究计划,并且联合波音公司研发了由计算机控制的三维缝合设备,实现了28 m长的复合材料机翼壁板缝合,有效提高了飞机结构的整体性并且降低了材料制备成本[51]。传统的缝合设备在制备复杂曲面的复合材料构件时因受设备自由度限制而存在困难,为此,德国KSL公司基于六自由度机器人开发了以KL500、KL504为代表的三维缝合装备[52-53],如图17所示,机器人的运用提高了复合材料三维预制体的成形精度,可制备出变曲面复合材料三维预制体,该装备缝合步长为2~10 mm,缝合速度高达每分钟500 针,预制体缝合厚度可达20 mm,显著提高了成形速度和成形质量,增大了成形尺寸。为进一步提高成形精度,并且适应更复杂曲面的成形制造,亚琛工业大学研制出了基于并联机器人的单边缝合设备[54-55],如图18所示,并联机器人显著提高了设备灵活性,缝合速度可达每分钟1000 针,极大地提高了复合材料三维预制体的成形效率。

图17 KSL公司开发的基于六自由度机器人的三维缝合装备[52-53]Fig.17 Six-degree-of-freedom robot-based 3D stitching equipment developed by KSL,Inc.[52-53]

图18 亚琛工业大学研发的基于并联机器人的三维缝合设备[55]Fig.18 Parallel robot-based 3D stitching device developed by RWTH Aachen University[55]

4 柔性导向三维织造

4.1 柔性导向三维织造工艺

柔性导向三维织造是一种新兴的复合材料三维预制体成形工艺,可以实现复杂结构的三维预制体近净成形,是一种材料-结构-功能一体化复合制造方法[56-58]。柔性导向三维织造原理如图19所示,首先对零件CAD模型进行数字化分层从而得到织造层的几何参数,然后根据分层信息生成数字化导向阵列模板,通过织造层的几何参数、数字化导向阵列模板参数、构件尺寸结构规划高性能纤维的织造路径,具体过程为:织造针将纤维沿着第一层的规划路径织造于导向阵列之中,纤维以导向棒为节点进行交织,完成第一个织造层后,织造针会上升至一定的高度并进行下一层的织造,逐层织造直至完成整个预制体的织造工序。纤维织造完成后,利用高性能纤维替换导向棒,可得到完全由高性能纤维组成的复合材料三维预制体,并通过RTM、CVI、PIP等浸渍技术得到最终的三维复合材料构件[59-60]。

图19 柔性导向三维织造成形工艺原理图Fig.19 Schematic diagram of flexible oriented 3D woven forming process

针对柔性导向三维织造过程中因导向阵列变形而导致的预制体宏细观结构错误的问题,中国机械科学研究总院提出了分段式三维织造方法,有效控制了三维织造三向正交结构预制体的导向阵列变形程度,提高了成形精度和预制体致密化程度(纤维体积分数)。此外,该院还揭示了导向阵列结构参数对纤维体积分数的影响规律,通过减小导向棒直径、间距的方式同样提高了复合材料三维预制体的体积分数[61]。

4.2 柔性导向三维织造装备

针对大型、变截面、高密度构件制造难的问题,机械科学研究总院创建了纤维织造路径自动生成、纤维张紧力调控等算法模型,发明了纤维低损伤输送、导向阵列自动排布、多向织造等关键系统及装置,研制出了3D-CFW500S、1000S等系列化柔性导向单针三维织造成形装备,如图20所示,该装备实现了纤维多角度、低损伤自动化织造,最大成形尺寸为1000 mm×1000 mm×500 mm,织造速度为150 mm/s[4]。机械科学研究总院还建立了纤维层间致密化压实、多机构协同织造等算法模型,发明了多束多向自动送丝、细长密集导向阵列精确控制、自动化压实等关键装置,研制出了3D-CFW240M、1000M等系列化数字化柔性导向多针三维织造成形装备,如图21所示,该装备突破了层间致密度精确控制、长路径窄间隙多纤维同步铺放、导向结构防变形控制等关键技术,实现了纤维层压实与导向阵列变形约束一体化,设备外形尺寸为15 m×15 m×4 m,单向织造纤维速度为500 m/min,x/y方向一次送丝420束,z向纤维面密度为每平方米17.3万根。

图20 复合材料三维预制体数字化柔性导向单针织造成形装备Fig.20 Digital flexible oriented single-needle 3D woven equipment for 3D composite preform

图21 数字化柔性导向多针织造成形装备Fig.21 Digital flexible oriented multi-needle 3D woven equipment

5 复合材料预制体成形制造技术分析

(1)三维机织技术的工艺步骤简单、成本低,可实现复杂异形截面预制体的近净成形,有效减少复合材料构件余量。三维机织成形的三向正交预制体没有纤维交织,高性能纤维直线度较高,层间密度分布均匀,在力学性能和透波性能上表现优异。三维机织成形的三维角联锁预制体中经向和纬向纤维互相交织,层间性能强,工艺参数易于调节。目前三维机织技术仍存在生产效率低以及自动化、数字化、智能化程度低等问题,成形效率和稳定性有待提高。此外,三维机织设备尚缺少基于多源传感器的闭环控制系统,有关成形缺陷控制理论方面的研究较少,成形过程中纤维损伤需进一步降低。

(2)三维编织技术中纤维在平面、层间方向相互交织,从而形成了不分层的整体结构,具有优异的综合力学性能。尽管三维编织技术在成形效率上有所提高,但成形设备中缺乏机器视觉质量检测系统,成形的三维预制体中纤维磨损明显,导致复合材料构件力学性能下降。此外,三维编织机可承载的携纱器数量有限,限制了成形预制体的厚度、宽度等关键尺寸,使得大尺寸复合材料构件的成形困难。

(3)三维缝合技术的工艺步骤简单,是一种极具潜力的低成本复合材料三维预制体成形技术。三维缝合技术改善了构件的层间力学性能,适用于制备复杂异形结构的大尺寸复合材料预制体。在该技术中,缝合针穿过预制体时容易产生纤维损伤,进而导致复合材料面内力学性能下降。此外,由于缝合针的刚度限制,使得缝合技术难以制备厚度尺寸较大的复合材料三维预制体。

(4)柔性导向三维织造技术可实现复杂复合材料三维预制体的近净成形,包括变截面预制体成形织造,能够显著减少复合材料构件余量,提高构件成形效率。此外,柔性导向三维织造成形参数可调控性强,可以充分发挥多种纤维材料以及细观结构的物理特性优势,根据复合材料的性能设计需求,可制备出结构功能一体化复合材料预制体。纤维在成形过程中处于线性排布,纤维张力导致的材料磨损程度较低,织造完成后纤维力学性能的下降幅度不明显,是一种高质量预制体成形方法。为了满足更大成形件的制造需求,需要进一步提升柔性导向三维织造装备的数字化、智能化水平,开发更大尺寸的柔性导向三维织造装备。

6 总结与展望

三维复合材料构件是高端装备制造领域的一种新型先进复合材料结构的基础件,显著提高了传统复合材料结构的损伤容限特性,发展复合材料三维预制体成形技术并且实现大型复杂复合材料构件近净成形对我国产业基础高级化、产业链现代化具有深远影响。综合国内外预制体成形技术的研究现状以及航空航天、国防军工对先进复合材料的迫切需求,复合材料三维预制体成形技术主要有以下三个方面的发展趋势:

(1)复合材料三维预制体成形技术向整体化制造、设计制造一体化方向发展。随着大型飞机、运载火箭等高端装备运载能力的日益提高,为了满足轻量化需求,复合材料在高端装备中的用量占比逐步提高。复合材料构件整体化制造可以大幅减少机身结构中的紧固件数量,进一步减小飞机质量并且延长飞机使用寿命。应研制出纤维/树脂混编复合材料构件数字化设计与制造一体化成形装备,集成多机器人协同控制、工艺参数闭环控制、机器视觉质量检测等先进技术,从而实现三维复合材料构件宏细观结构受控三维编织一体化成形和增材制造。

(2)复合材料三维预制体成形技术向低成本、高效率方向发展。美国空军曾提出低成本复合材料研究计划,在提高复合材料构件性能的基础上,重点研究低成本制造工艺,提高复合材料成形效率。湿法成形技术使复合材料在航空航天领域中得到了批量应用,应用范围从次结构件发展到主结构件,并带来了巨大的经济效益。由于高端装备对高性能复合材料的需求量大,复合材料三维预制体低成本制造技术尤为关键,研究低成本、高效率的复合材料三维预制体成形技术可以有效提高复合材料在我国高端装备中的使用比例。

(3)复合材料三维预制体成形技术向结构功能一体化、制造评价一体化方向发展。随着飞行器性能的快速提高,单一功能复合材料构件难以满足尖端武器装备对材料的苛刻需求。除力学性能以外,还要求复合材料具有导电、磁性、吸波、阻燃、防热等物理性能,如兼有承力和吸波双重功能的结构吸波材料已应用于隐身飞机。开发多材质、多功能的复合材料三维预制体有助于突破高端武器装备的性能极限。

我国对复合材料构件高效率、高质量、低成本、柔性化的制造需求越来越迫切,复合材料构件的设计与成形面临更大挑战,亟需开展大型、高性能复合材料构件数字化精确成形装备研究。复合材料三维预制体成形装备主要向以下三个方面发展:

(1)复合材料三维预制体成形装备向大型化方向发展。复合材料构件被广泛应用到高端装备领域,遵循从非承力构件到应用于次承力和主承力构件的发展趋势,先进复合材料逐步向大型化方向发展,一些欧美发达国家已经利用复合材料制备飞机机身和机翼。研究大型化复合材料三维预制体成形装备能够拓展复合材料构件的应用范围,从而提高复合材料构件在高端装备中的使用比例。通过实现大型三维复合材料构件数字化成形装备的规模化应用,可解决高性能三维复合材料构件批量、快速、低成本的生产难题。

(2)复合材料三维预制体成形装备向结构性能可定制化方向发展。复合材料具有材料-结构-性能一体化的特点,复合材料细观结构对构件性能具有显著影响。针对复合材料构件使用环境以及边界条件等物理因素,应实现材料性能定制,从而提高先进复合材料的使用效能,推动成形装备向结构性能可定制化方向发展。

(3)复合材料三维预制体成形装备向自动化、数字化、智能化方向发展。一些欧美发达国家已采用自动化复合成形装备制备复合材料三维预制体,大幅提高了预制体的成形质量和成形效率,拓宽了复合材料的应用范围。我国在复合材料三维预制体成形装备上已取得显著进步,但与发达国家仍存在一定的差距,我国急需突破这类制造装备的技术瓶颈。高性能复合材料三维预制体成形装备在自动化、数字化、智能化上有很大的发展空间,在基础理论方法、关键工艺技术和系统装备方面需要创新攻关,应突破大型复杂三维复合材料预制体多材质、多工艺数字化复合成形技术瓶颈,开发出大型复杂复合材料预制体数字化三维织造成形装备以及织造-缝合一体化复合成形装备。