面向薄膜沸腾传热的仿生拓扑表面毛细传输研究

杨晓龙 唐 煜 朱 荻

南京航空航天大学机电学院,南京,210016

0 引言

沸腾传热可充分利用冷却液潜热在较小过热条件下传递极大热量[1-2],其传热系数比液体对流的传热系数大两个数量级,因此在发电[3-4]、海水淡化[5-7]、供热及散热[8]等研究领域具有重大应用价值。

沸腾是包含蒸汽成核、气泡生长、脱离和沸腾区重润湿的连续物理过程。目前,沸腾传热的形式有池沸腾[1,2,4,9-14]、微流道沸腾[15-18]和(毛细供液)薄膜沸腾等[6,19-27]。其中,池沸腾是指高于饱和温度的热壁面浸入静止液体中的沸腾过程,池沸腾壁面产生的气泡脱离阻力大,气泡尺寸大于热边界层厚度,因此传热临界热通量较低(小于250 W/cm2)[25]。微流道沸腾的液体在流动时被加热沸腾,流动液体的扰动可促进壁面气泡脱离,传热效率高,但微流道沸腾需外部动力供液,液体压降和沸腾传热效率难以均衡[28-30]。薄膜沸腾将纳米多孔膜作为热表面,液体流过膜上纳米孔后在表面张力作用下形成薄层液膜并被加热沸腾,薄膜沸腾的液膜厚度小于热边界层厚度,当气泡直径生长至液膜厚度时,气泡即与外围蒸汽接触后脱离壁面,因此气泡尺寸始终被限制在热边界层内,传热效率高[25],并且这种沿多孔膜厚度方向、自下而上的液体传输形式的流程短,使得供液阻力小,但纳米多孔膜易阻塞,从而影响其使用寿命。而近年提出的毛细供液薄膜沸腾是利用吸液芯结构的毛细力将液体传输至热端形成液膜并实现沸腾传热,可在10 ℃的过热度下实现大于1 kW/cm2的临界热通量[19,25],且无需外部动力供液,因此是微电子和燃料电池等高热流密度装备的理想热管理技术[3,31]。毛细供液薄膜沸腾的关键是沸腾极限和毛细极限,其中,沸腾极限与表面热阻(吸液芯厚度)、有效成核位点密度、气泡脱离阻力有关,毛细极限由拉普拉斯压力和液体黏滞阻力决定[19],而上述五个因素均可通过界面润湿性调控和拓扑设计来优化[4]。WEN等[23]利用碱性氧化和化学刻蚀在铜网表面加工出致密微坑结构,以提高表面润湿性和毛细极限,并借助微坑提供成核位点,以提高沸腾极限。ZHANG等[19]采用模板法加工出铜反蛋白石多孔结构,并通过增大孔间连接通道直径来减小液体黏滞阻力和气泡脱离阻力,进而提高毛细极限和沸腾极限。

综上可见,国内外研究人员已提出多种方法来强化毛细供液薄膜沸腾传热。然而,在长距离(供液距离大于10 mm)毛细供液时,毛细极限远低于沸腾极限,严重制约了传热性能的提高[19]。本文通过纳秒脉冲激光加工的熔凝和相爆炸效应在金属表面直接加工出具有微颗粒结构的亚毫米平行和正交微沟槽阵列,在极小表面热阻(厚度)下提高毛细极限。此外,受红瓶子草绒毛跨尺度分层微沟槽结构启发,在亚毫米沟槽底部加工次级微沟槽可大幅增大毛细压力、减小滑移阻力,进一步提高毛细极限,实现毛细供液沸腾传热强化,为高性能相变散热器件的设计和制造提供科学基础。

钛材具有高强度、低密度等优点,选取钛作为基材可制造出轻质、超薄、高强度沸腾传热散热器。钛材可在保证散热器强度条件下获得更大的内腔空间来提高相变传热能力,因此本文将钛作为基材进行沟槽加工和毛细传输实验研究。

1 微沟槽激光加工与毛细传输分析实验

1.1 跨尺度超亲液分层微沟槽加工

采用紫外纳秒脉冲激光加工系统(波长355 nm,重复频率100 kHz,脉宽30 ns,束腰直径约20 μm)在尺寸(长×宽×高)分别为60 mm×30 mm×0.2 mm、60 mm×60 mm×0.2 mm的TA1纯钛表面加工超亲液结构。其中,主沟槽激光扫描路径为交叉填充,填充间距为5 μm。不同的激光加工能量密度通过调节平均输出功率获得。平行微沟槽阵列的沟槽宽度和间距由扫描路径设计确定,宽度和间距的设计数值相等,依次为100 μm、200 μm、300 μm、400 μm,表面加工范围(长×宽)为10 mm×30 mm。正交微沟槽阵列的沟槽设计数值与平行微沟槽阵列的设置相同,表面加工范围(长×宽)为50 mm×50 mm。沟槽深度由加工次数控制。

采用平行线填充扫描路径对沟槽底部进行二次烧蚀,并加工出微米次级微沟槽,获得仿红瓶子草绒毛结构的跨尺度超亲液分层微沟槽阵列;通过控制激光扫描间距、扫描速度和扫描次数来控制次级微沟槽的形貌、间距和深度。

1.2 形貌与毛细表征

红瓶子草照片由配备微距镜头(60 mm F2.8 MACRO 2∶1;25 mm 2.8 ULTRA MACRO 2.5-5.0×)的单反相机(700d,Canon)拍摄。所加工结构的微观形貌利用扫描电镜(SEM,S-4800,HITACHI)表征,光学轮廓由光学显微镜(STM7-SFA,OLYMPUS)测量。将加工表面装夹在XYZ三轴定位平台的Z轴上,在向下浸入液面瞬间用具有高速摄像功能的数码相机(每秒传输帧数1000,RX100M5,Sony)和高速图像存储系统(每秒传输帧数1000,Acuteye V4.0)记录抗重力垂直毛细传输过程[23]。将加工表面水平放置,10 μL水滴从20 mm高度处滴落至表面中心,在与表面接触瞬间用数码相机记录水平毛细传输过程[32],纳秒脉冲激光平均输出功率由激光功率计(Pronto 225,Gentec-EO)测量。

2 结果与讨论

2.1 拓扑设计

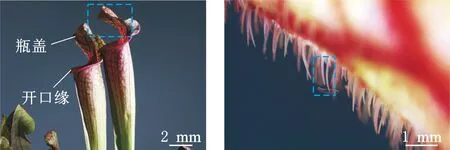

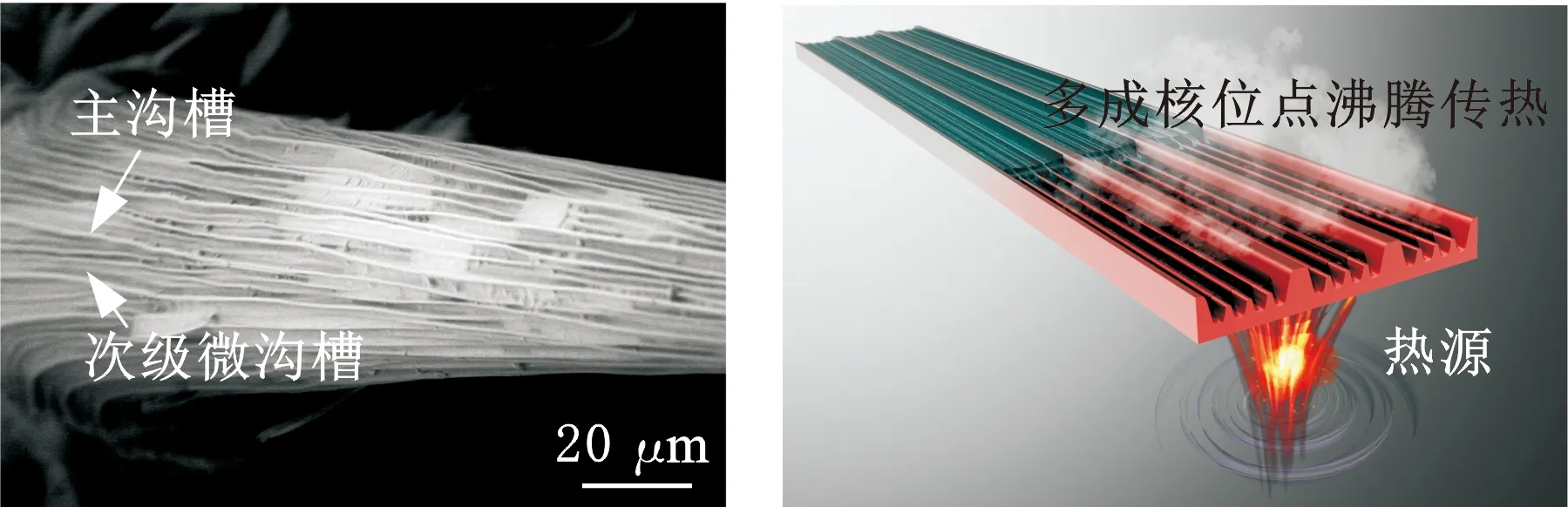

提高毛细极限,实现冷却液快速、长距离传输是实现薄膜沸腾传热强化的关键。采用传统吸液芯结构(如网状和多孔烧结结构)已难以满足毛细极限提升需求。生物结构经数万年进化,能够适应恶劣生存环境。例如,生活在沼泽地带的红瓶子草的开口缘背部生长有“瓶盖”(图1a),瓶盖表面布满绒毛结构(图1b),该绒毛可捕获露水、凝结环境雾气,形成水滴后快速传输至开口缘并形成超滑液膜,从而捕获和消化昆虫。红瓶子草绒毛预润湿后,液体传输速度可达11.7±0.7 mm/s,是仙人掌刺结构液体传输速度的20倍[33-34]。红瓶子草绒毛的超快液体传输得益于其表面独特的分层微沟槽组织(图1c)。液体接触绒毛后在次级微沟槽表面形成前驱液膜,主沟槽内的液体与前驱液膜表面之间黏滞阻力小,故可实现超快速滑动。受红瓶子草绒毛表面结构启发,本文提出采用纳秒脉冲激光在金属表面加工出具有次级微沟槽的跨尺度超亲液分层微沟槽阵列,并利用纳秒脉冲激光的熔凝和相爆炸效应在表面构建微颗粒结构,可提高表面润湿性、增加沸腾成核位点,实现毛细供液薄膜沸腾强化(图1d)。

(a) 红瓶子草照片 (b) 红瓶子草绒毛照片

(c) 红瓶子草绒毛微观形貌 (d) 超亲液分层微沟槽阵列强化毛细供液薄膜沸腾过程图1 仿生拓扑超亲液结构及其强化毛细供液薄膜沸腾传热过程Fig.1 Biomimetic topological superhydrophilic structure and its enhancement of capillary-fed film boiling heat transfer

2.2 纳秒脉冲激光加工表面形貌

纳秒脉冲激光加工材料过程所包含的物理效应主要有熔凝、蒸发/沸腾和相爆炸(图2a)[35]。当足够能量密度的脉冲激光作用于材料时,材料被迅速加热,温度依次达熔点、沸点以及0.9倍的材料临界温度[36],由于激光能量密度过大,热量沉积时间过短(小于100 ns),导致材料表面气压未能建立平衡,材料来不及沸腾并处于过热状态,仅当内部气泡生长至一定尺寸和数量时才会产生剧烈的相变爆炸,并且爆炸区会产生蒸汽、液态/固态微纳米颗粒的混合物[36]。脉冲激光能量为高斯分布,则在光束(x,y)坐标处的激光能量密度I(x,y)可表示为[37]

(1)

其中,xc、yc为光斑中心点坐标;ω0为激光束腰半径,取ω0为10.0 μm;I0为脉冲激光的峰值能量密度,可表示为

(2)

其中,Ep为单脉冲激光能量,Pa为脉冲激光平均输出功率,f为激光重复频率。根据式(2)可计算出本文采用的脉冲激光加工峰值能量密度约为12.1 J/cm2。对于钛材,当脉冲激光能量密度大于8.0 J/cm2时即会产生相爆炸[37],所以能量呈高斯分布的纳秒脉冲激光作用在材料时,激光束腰区域由内到外将同时产生相爆炸、蒸发、熔凝过程(图2b,图中Emax为单脉冲激光能量峰值,e为自然常数)。相爆炸诱发冲击波及激光光斑能量高斯分布产生的温度梯度推动熔融态金属流动,向沟槽边缘堆积,形成边缘凸起的沉积区(图2c和图2d),并在表面形成微米级波浪形貌(图2d)。该形貌可提高表面超亲液性,进一步提高表面毛细极限和毛细供液沸腾传热性能。

利用纳米脉冲激光相爆炸、熔凝和蒸发效应,并结合光束线性扫描运动,可在金属表面加工出微沟槽。当沟槽宽度为100 μm时,所加工的微沟槽截面轮廓形状与高斯分布曲线类似,呈V形(图2e);当沟槽宽度为400 μm时,部分熔凝材料堆积在底部,形成截面为倒梯形微沟槽(图2f)。此外,不同的激光能量密度会产生不同程度的相爆炸、蒸发和熔凝效应。相爆炸物理作用机制复杂,影响因素多,加工过程中与气化、熔凝作用相互耦合(中部高能量密度区为相爆炸效应,外部低能量密度区为蒸发和熔凝效应),形成具有微纳复合结构的激光加工形貌特征。

如图3所示,为减小激光扫描路径对加工结果的影响,将激光光斑在x、y方向上的间隔均设为5 μm(激光束腰直径为20 μm),使加工区重叠以均匀地去除材料。采用不同激光能量密度加工的微沟槽微观形貌如图4所示。当激光能量密度为6.1 J/cm2时,相爆炸仅集中在激光光斑中部,相爆炸产生的微小冲击波结合激光能量高斯分布产生的温度梯度驱动熔融态金属流动,并形成波浪形微观形貌(图4a)[37]。当激光能量密度增大至12.3 J/cm2时,相爆炸效应占比提高,相爆炸会溅射出液态金属颗粒,并重凝形成直径为0.5~3.0 μm的微颗粒结构(图4b)。当激光能量密度为22.3 J/cm2时,相爆炸效应更加显著,表面会产生大量由相爆炸溅射液态金属重凝形成的微颗粒结构(图4c)。继续增大激光能量密度至29.7 J/cm2时,相爆炸重凝微颗粒的数量没有显著增加(图4d)。

图3 纳秒脉冲激光扫描路径示意图Fig.3 Schematic of the scanning path for the nanosecond pulsed laser

(a) 能量密度为6.1 J/cm2 (b) 能量密度为12.3 J/cm2

由上述分析可知,低激光能量密度(6.1 J/cm2)产生的相爆炸效应不显著,表面材料以蒸发和重凝效应去除为主,材料的去除率低但去除均匀,可以形成较为平整的沟槽轮廓,适合加工主沟槽,加工获得的沟槽表面形貌为波浪形,主要由激光能量高斯分布产生的温度梯度驱动熔融态金属流动所致(图5a)。高激光能量密度(12.3 J/cm2、22.3 J/cm2、29.7 J/cm2)相爆炸效应显著,表面材料通过相爆炸、蒸发和重凝效应去除,材料的去除率高,但相爆炸产生的冲击波使材料堆叠形成了大量尺寸为10~100 μm的微凸起和微坑结构(图5b~图5d),且表面布满相爆炸重凝微颗粒(图4b~图4d)。

(a) 能量密度为6.1 J/cm2 (b) 能量密度为12.3 J/cm2

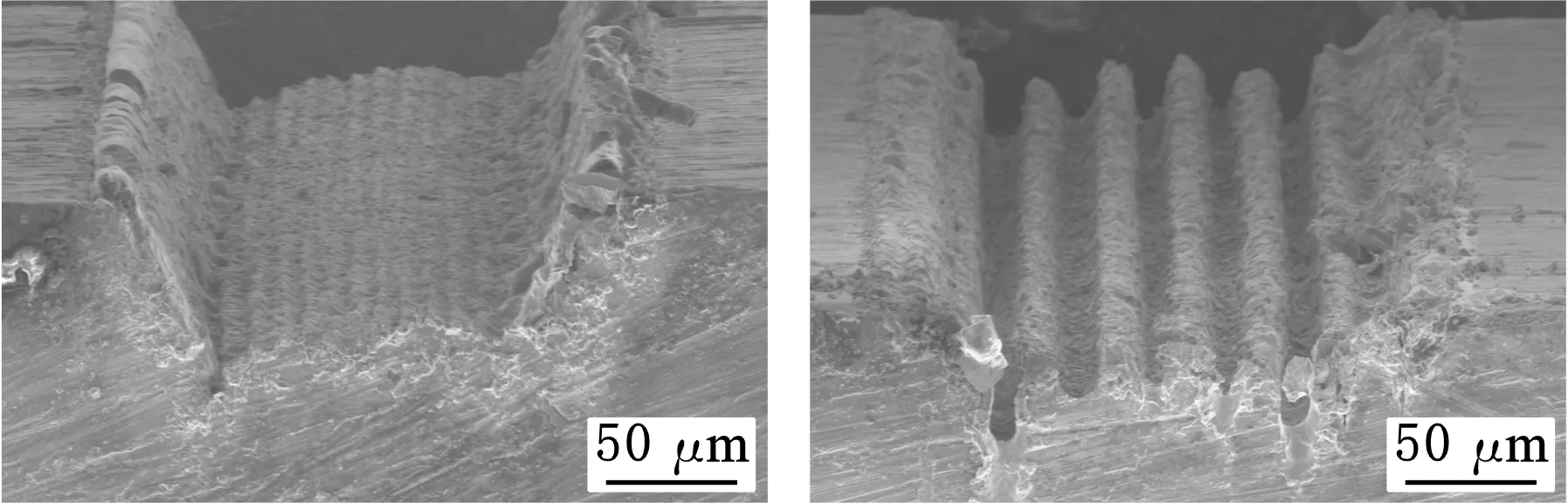

高激光能量密度产生的相爆炸重凝微颗粒可提高表面润湿性,后续采用高激光能量密度(22.3 J/cm2)在主沟槽底部构建次级微沟槽,以获得具有次级微沟槽的仿红瓶子草绒毛的跨尺度超亲液分层微沟槽。加工次级微沟槽时,过低的激光扫描速度(50 mm/s和150 mm/s)会导致相爆炸区重叠,形成不规则次级微沟槽结构(图6a和图6b)。提高激光扫描速度至450 mm/s并扫描加工10次可获得较好的次级微沟槽(图6c),故本文次级微沟槽采用该参数进行加工(图7)。

(a) 扫描速度为50 mm/s

(a) 主沟槽微观形貌 (b) 分层微沟槽微观形貌图7 纳秒脉冲激光加工的主沟槽及具有次级微沟槽的分层微沟槽微观形貌SEM图Fig.7 SEM images of single major microgroove and hierarchical microgrooves with minor microgrooves fabricated by nanosecond pulsed laser ablation

2.3 毛细传输特性

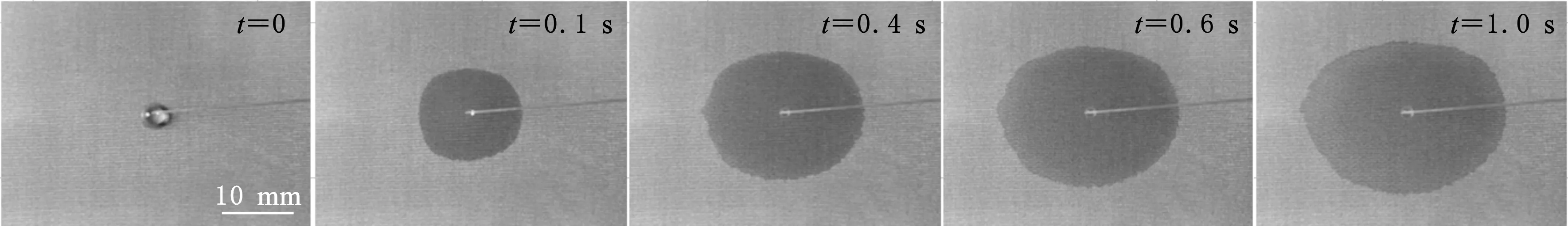

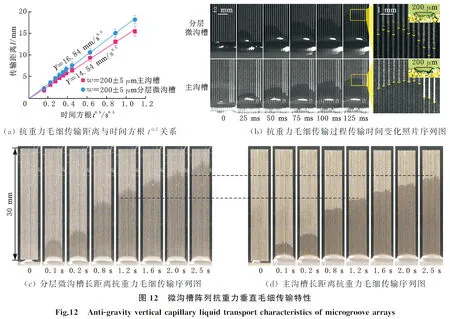

长距离(供液距离大于10 mm)毛细供液薄膜沸腾的毛细极限远低于沸腾极限,严重制约了传热性能的提高,设计和加工新型微结构强化毛细传输对提高沸腾传热性能至关重要[19]。微沟槽沿程毛细压力均匀,黏滞阻力小,是理想的毛细供液结构。如图8所示,采用正交和平行微沟槽阵列可实现各向同性和各向异性毛细传输(图中t为传输时间)。各向同性毛细传输利于大面积散热面的均匀供液,而各向异性毛细传输可实现条带状散热面的定向供液。

(a) 100±5 μm宽正交微沟槽液体的各向同性毛细传输

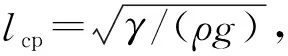

图9 微沟槽内液体及弯月面三维示意图Fig.9 3D schematic of liquid and meniscus in microgroove

(3)

其中,θA为微沟槽内表面的表观接触角,w、h分别为微沟槽宽度和微沟槽深度。忽略流体静水压力和空气压力影响,弯月面产生的拉普拉斯压力即为微沟槽内流体驱动压力Δplap,可表示为

(4)

敞式微沟槽液体流阻Rf可由液体黏度μ、液体传输距离l、微沟槽宽度w、微沟槽深度h和沟槽截面形状修正系数η(因沟槽截面不是矩形而引入该修正系数)来表示,即

(5)

微沟槽内流量qm与驱动压力Δplap、流阻Rf的关系可表示为

(6)

联立式(4)~式(6)可得

(7)

解得

(8)

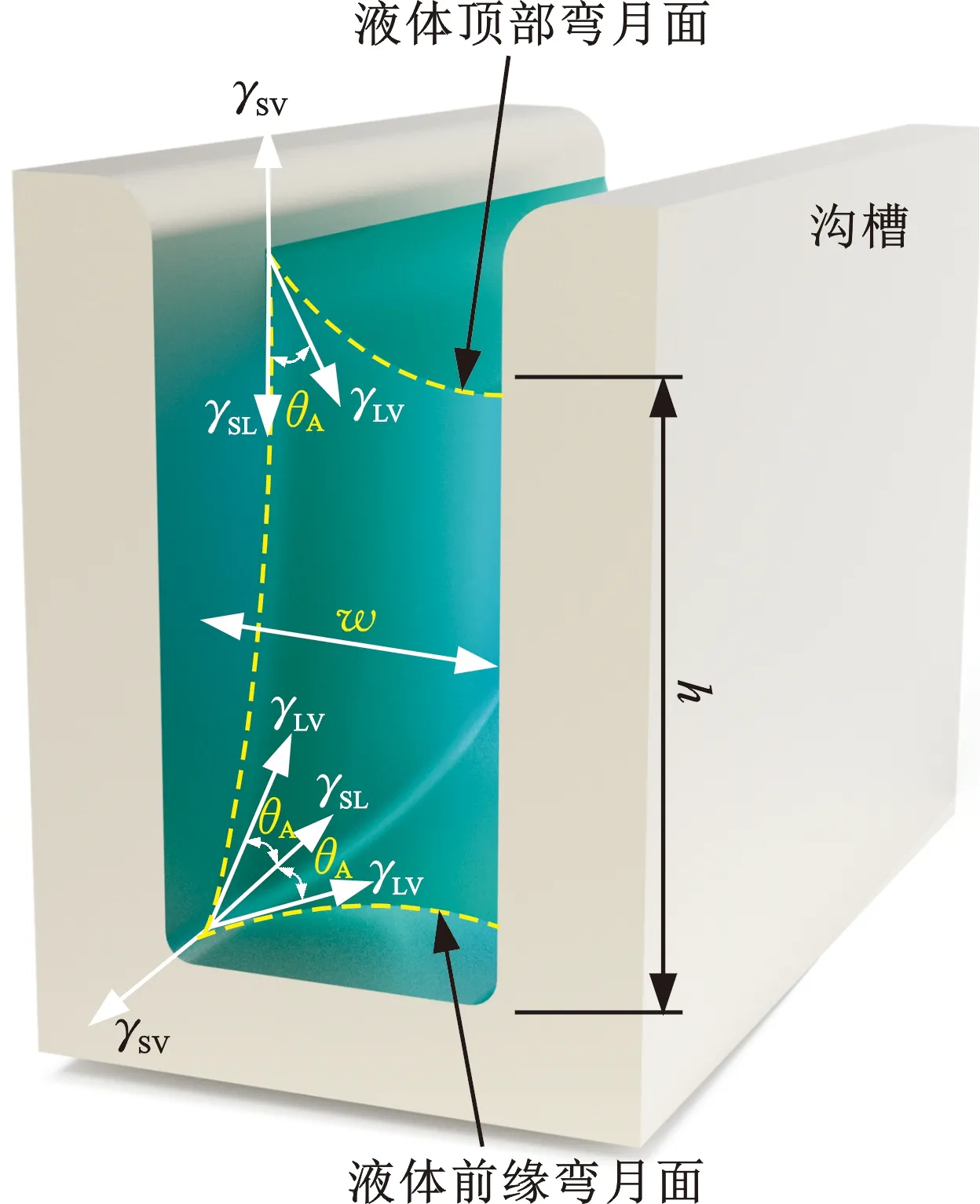

其中,Y为毛细传输特性系数,是衡量毛细传输速度的指标,Y值越大,毛细传输速度越高,沸腾过程中工质供给越快,临界热通量越高。对于w=100 μm、h=40 μm微沟槽的毛细传输过程,取水表面张力γ=72.0 mN/m,液体黏度μ=0.89 mPa·s、沟槽内弯月面接触角θA=53°、沟槽截面形状修正系数η=3.55时,获得的理论Y值为25.64 mm/s0.5,与实验结果具有较好的一致性(图10a)。对于不同尺寸的微沟槽,其截面形状和液体填充情况不同,故截面形状修正系数η不同,利用式(8)拟合不同尺寸微沟槽阵列毛细传输距离l和时间方根t0.5的关系(图10a和图10b),可获得η和Y值。研究结果表明,随微沟槽宽度减小,毛细传输特性系数Y增大,液体毛细传输能力显著提高;由于正交微沟槽液体传输时同时受到流阻Rf和正交沟槽轮廓阻隔,故正交微沟槽阵列Y值小于平行微沟槽阵列Y值(图10a和图10b)。

(a) 平行微沟槽阵列(b) 正交微沟槽阵列图10 微沟槽阵列水平毛细传输特性(沟槽深度为40±2 μm)Fig.10 Horizontal capillary liquid transport characteristics of microgroove arrays(depth of grooves is as 40±2 μm)

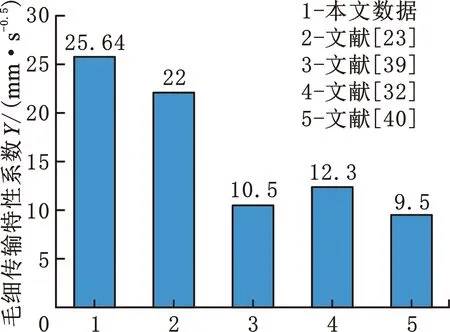

纳秒脉冲激光加工过程相爆炸和熔凝效应产生的微颗粒结构显著提高了加工表面的超亲液性,超亲液表面联合敞式微沟槽拓扑设计可实现超快毛细传输,其传输速度明显高于传统的网状和粉末烧结结构的传输速度(图11)[23,32,39-40]。拉普拉斯驱动压力在微尺度下可忽略重力影响,实现大于20 mm距离的抗重力垂直毛细传输。如图12所示,在微沟槽底部加工出次级微沟槽,获得仿红瓶子草绒毛结构的跨尺度超亲液分层微沟槽,可进一步提高材料表面的毛细传输能力。具有宽30 μm、深20 μm次级微沟槽的仿红瓶子草绒毛跨尺度超亲液分层微沟槽的毛细传输特性系数Y比无次级微沟槽结构的毛细传输特性系数Y增大了约15%(图12a)。高速图像显示在毛细传输初始阶段,仿红瓶子草绒毛的跨尺度超亲液分层微沟槽呈独特的分层毛细传输模式(图12b),传输时间为2.5 s时爬升高度为26 mm(图12c),比无次级微沟槽结构的爬升高度提高了18%(图12d)。

图11 本文与不同文献报道的毛细传输特性系数Fig.11 Capillary liquid transport characteristic coefficients reported in different literatures

3 结论

(1)表面液体毛细传输能力决定核态沸腾区工质供给是否充分,是影响表面沸腾传热性能极限的重要因素。传统吸液芯结构在长距离(大于10 mm)供液时,毛细极限远低于沸腾极限,严重制约了传热性能的提高。纳秒脉冲激光加工的相爆炸和熔凝效应可在加工表面形成微颗粒超亲液结构,该结构联合敞式微沟槽拓扑设计可实现超快毛细传输。

(2)基于哈根-泊肃叶管内流体模型的Washburn方程不适用于敞式微沟槽液体毛细传输特性表征。结合液体拉普拉斯压力和敞式微沟槽流阻模型修正Washburn方程,可获得应用于敞式微沟槽的毛细传输特性方程。

(3)拉普拉斯压力在微尺度下可忽略重力影响,实现抗重力(垂直)毛细传输。此外,在微沟槽底部加工出次级微沟槽,获得仿红瓶子草绒毛结构的跨尺度超亲液分层微沟槽阵列,可提高表面毛细传输能力,并进一步提高表面沸腾传热极限。