循环水系统铜质换热器腐蚀原因及控制

张 向 农

(中国石油化工集团有限公司能源管理与环境保护部,北京 100728)

中国石化北方某石化企业供水车间第二循环水场(简称“二循”)设计处理能力20 000 m3/h,配备5间机械通风开式横流冷却塔,为炼油区域原油蒸馏、延迟焦化、高压加氢、制氢、焚烧炉、柴油加氢、汽油吸附脱硫(S Zorb)、催化裂化柴油加氢(LTAG)、饱和气体回收、石蜡加氢、糠醛精制、酮苯脱蜡等生产装置提供循环冷却水。2018年12月到2019年1月,现场监测铜片的腐蚀速率连续高位运行,均达到0.004 mm/a,虽然采取了一些措施,但效果不明显。2019年2月和3月现场监测铜片的腐蚀速率分别达到了0.009 mm/a和0.012 mm/a,超过0.005 mm/a的控制指标。由于铜质换热器使用在生产装置的重要部位和关键设备上,一旦出现腐蚀穿孔泄漏,后果十分严重。本课题通过对水质特性和铜质腐蚀机理的分析,结合现场实际提出处理措施,降低铜质换热器的腐蚀速率,使腐蚀速率恢复到正常控制范围。

1 腐蚀原因分析

循环冷却水在运行过程中,由于不断与大气进行热量交换、水量蒸发,循环水中溶解性盐类和悬浮物不断浓缩,导致循环水的腐蚀倾向逐渐增强,引起金属设备的电化学腐蚀,在腐蚀形态上主要表现为均匀腐蚀、缝隙腐蚀、孔蚀、磨损腐蚀、应力腐蚀等[1]。因此,对循环水系统铜质设备的腐蚀原因分析一般从水质特性、氨氮浓度、水处理剂性能、氯离子和微生物含量等方面进行[2]。

1.1 水质特性

循环冷却水在运行过程中,水中盐的浓度不断提高,使水的导电性不断增强。如以地下水为补充水的循环水系统,电导率可以达到4 000~6 000 μS/cm,使其腐蚀和结垢倾向发生变化。为判断水质特性,人们进行了大量理论和试验研究,提出了一些理论模型,其中帕科拉兹(Puckorius)提出的“结垢指数(PSI)[3]”得到了较广泛认可,用于水质判断的结果比较符合实际,模型如下:

PSI=2 pHs-pHeq>6 腐蚀

(1)

PSI=2 pHs-pHeq=6 稳定

(2)

PSI=2 pHs-pHeq<6 结垢

(3)

pHs=(9.7+A+B)-(C+D)

(4)

式中:A,B,C,D分别为总溶解固体含量(TDS)、水温、钙硬度、M碱度(S)对应的系数。

pHs称为饱和pH。初期研究认为:实际pH等于pHs,被认为水质处于腐蚀结垢平衡状态,既不会腐蚀,也不会结垢;实际pH高于pHs,被认为水质呈结垢倾向;实际pH低于pHs,被认为水质呈腐蚀倾向。

pHeq称为平衡pH。后续研究发现,采用平衡pHeq代替实际pH用于判断腐蚀结垢倾向更加切合实际,pHeq的计算方法如下:

pHeq=1.465 lgS+4.54

(5)

PSI提供了判断循环冷却水腐蚀结垢倾向的量化指标,水温、pH、TDS、钙硬度、M碱度都可以通过循环水系统运行参数进行调整,使循环水的PSI尽量趋于平衡态,使腐蚀和结垢得到有效控制。根据PSI判据:①pH越高,M碱度亦将越高,结垢倾向越强;反之pH越低,腐蚀倾向越强。②TDS越高,腐蚀倾向越强。③水温越高,结垢倾向越强。④钙硬度、M碱度越高,结垢倾向越强;反之钙硬度、M碱度越低,腐蚀倾向越强。

PSI判据虽有许多优点,但具体应用仍不太方便:①需要查表并进行插值运算。TDS、水温、钙硬度、M碱度每个值均需要查到各自对应的系数,而且,实际值并不总是整数值而是中间值,其对应系数需要进行插值运算,很不方便。②TDS、水温、钙硬度、M碱度及其对应系数表所提供的范围不够宽,无法满足实际需求,如钙硬度仅提供了10~900 mg/L范围所对应的系数,现场实际钙硬度可能会高达1 650 mg/L。为此,对“结垢指数(PSI)”公式涉及的原始数据及其对应系数的规律进行研究,发现钙硬度(H)值与对应系数C存在如下关系:

C=0.434×lnH+0.000 8

其他几个参数也可以采用类似的方法进行回归分析。对该判断公式进行了优化,制作了计算表,只要填写TDS、水温、钙硬度、M碱度,采用计算表可以自动计算其相对应的系数,完成整个计算过程,数据可以涵盖目前常见的水质范围,并对腐蚀/结垢倾向作出判断,使用比较方便,可以帮助管理者据此进行水质调整。表1是对该装置不同时间典型水质的复核结果。

表1 PSI对2019年3月的典型水质结垢腐蚀倾向的复核结果

由表1可见,在2019年3月前后的较长时间内,水质呈明显的腐蚀倾向,可能是导致铜质换热器出现腐蚀的原因。进一步分析发现:循环水钙硬度不是很高,M碱度很低。为此,对导致M碱度低的原因进行分析,发现该系统并未采用加酸方案,因此可排除加酸这个因素。对用水装置进行工艺调查,发现制氢装置在工艺运行不正常时,会将不合格的脱酸冷凝水混兑在循环水回水中送回循环水装置,脱酸冷凝水由于含有一定浓度的有机物及CO2,由于持续时间很久,导致循环水M碱度明显偏低。

1.2 氨氮浓度

进入循环冷却水中的氨氮,会与铜离子生成稳定的四氨合铜络离子而增大铜腐蚀速率。张玉等[4]通过铜质换热器腐蚀影响因素显著性试验研究得出结论,铜质换热器的铜腐蚀速率随冷却水氨氮浓度的增大呈上升趋势,铜腐蚀影响因素显著性由大到小的排序为:pH>氨氮浓度>曝气量>温度。因此,在循环水系统pH降低的情况下,氨氮质量浓度高,更易造成铜换热器腐蚀。该供水车间二循氨氮浓度见图1。由图1可见,1月21日、2月11日、2月18日的氨氮质量浓度分别达到3.00,2.77,4.09 mg/L,高于中国石化《水务管理技术要求第2部分:循环水》(Q/SH 0628.2—2014)规定的氨氮质量浓度小于1.0 mg/L的指标要求。因此,工艺物料泄漏进入循环冷却水中的氨氮,可能是导致铜质设备腐蚀的直接原因。

图1 二循氨氮浓度变化趋势

1.3 缓蚀阻垢剂浓度

膦盐是缓蚀阻垢剂中的有效成分,可以有效抑制大量使用的碳钢换热器的腐蚀,但若其浓度过高,膦盐[5-6]可能会与铜离子螯合成稳定的可溶性螯合物,导致铜质设备的腐蚀风险。图2是二循磷浓度控制情况。图2数据表明,循环水中磷质量浓度控制在6.5~9.5 mg/L范围内,平均值为8.15 mg/L,总体较高,因而对抑制铜质换热器的腐蚀可能不利。

图2 二循磷浓度变化趋势 —磷质量浓度; —控制上限; —控制下限

1.4 氯离子浓度

金属加工过程中存在的残留应力,常常使金属表面出现一些细微的缝隙,当金属与含有氯离子的冷却水接触时,由于氯离子的离子半径很小,可以向缝隙内迁移并富集,形成腐蚀电池阳极[7],产生应力腐蚀。因此,需要对循环冷却水中的氯离子浓度进行控制,如中国石化《水务管理技术要求第2部分:循环水》(Q/SH 0628.2—2014)要求管程的水中氯离子质量浓度不大于1 000 mg/L。图3为2018年12月—2019年3月该供水车间二循氯离子质量浓度趋势,在2019年3月铜的腐蚀速率超标最严重时,氯离子浓度也很高,峰值质量浓度接近1 000 mg/L的控制上限。因此,氯离子浓度高也是引起铜腐蚀速率超标的原因之一。

图3 二循氯离子浓度变化趋势

将二循氯离子浓度曲线与M碱度曲线进行对比(见图4),图4中虚线内是3月初的数据,可以清楚地看出,在该时间段氯离子浓度接近上限,而M碱度在低限,根据计算的PSI,水质呈明显的腐蚀倾向,因此可以认为,水质的低M碱度和高氯离子浓度叠加可能是导致铜质腐蚀速率超标的关键因素。

图4 二循氯离子浓度-M碱度对比 —M碱度; —氯离子质量浓度

1.5 微生物含量

微生物在循环水系统生长繁殖过程中产生附着力强的生物黏泥,覆盖在金属表面,不仅抑制缓蚀阻垢剂、杀菌剂等药剂发生效用,而且黏泥覆盖部位的氧浓度很低,与循环水中氧浓度存在浓度差,形成氧浓差电池,从而出现垢下腐蚀。经检查发现,期间二循的异养菌、铁细菌、硫酸盐还原菌等微生物含量指标全部合格,并且均处于低限,因此可排除微生物引起的垢下腐蚀。

2 处理措施

根据上述对铜质设备腐蚀原因的分析,如下制定了抑制铜质换热器腐蚀的技术措施:

(1)提高M碱度。根据对铜质设备腐蚀速率超标原因分析,循环水中M碱度很低,水质呈现较强的腐蚀倾向。选择向循环水补加氢氧化钠或碳酸氢钠、碳酸钠,提高循环水M碱度,使结垢指数(PSI)基本处于平衡状态,减弱循环水水质的腐蚀倾向。

(2)增加铜缓蚀剂浓度。工艺物料泄漏造成循环水中氨氮浓度提高难以完全避免,提高铜缓蚀剂的使用浓度,可以降低铜质设备的腐蚀速率。

(3)控制缓蚀阻垢剂浓度。有机磷的使用有利于碳钢缓蚀,但可能会加剧铜换热器的腐蚀。为此,在具体操作中,将有机磷浓度控制在正常范围的低限与平均值之间。

(4)降低氯离子浓度。在系统处于腐蚀倾向期间,氯离子处于高限运行,叠加影响会加剧腐蚀,因此,需要降低氯离子浓度。

3 实施效果

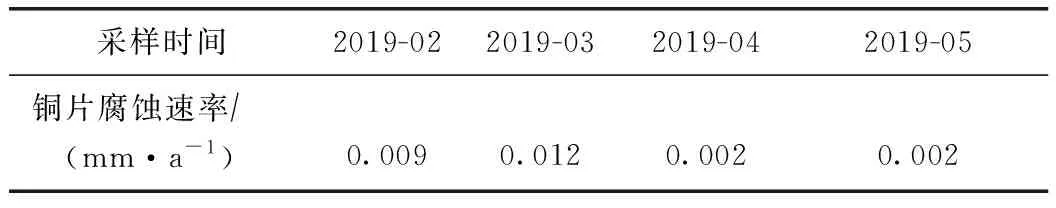

通过综合采取上述4个方面的措施,二循现场监测铜片的腐蚀得到了有效抑制,监测结果见表2。从表2可以看出,2019年4—5月二循现场监测铜片的腐蚀速率从采取措施前的0.012 mm/a降低到采取措施后的0.002 mm/a,缓蚀效果显著,腐蚀速率低于控制指标要求的0.005 mm/a。

表2 二循监测铜片的腐蚀速率

4 结 论

(1)循环水M碱度低、氯离子浓度高,两者叠加是导致二循现场监测铜片腐蚀速率超标的主要原因。

(2)泄漏工艺物料带来循环水中氨氮浓度超标是引起二循现场监测铜片的腐蚀速率超标的直接原因。

(3)采用提高二循循环水M碱度、降低氯离子浓度、提高铜缓蚀剂的使用浓度并控制碳钢缓蚀剂膦盐浓度的综合技术措施可以有效抑制现场检测铜片的腐蚀速率。