生物质燃料替代燃煤的粮食干燥工艺技术及应用

刘盛华

(辽宁省粮食科学研究所,沈阳 110032)

我国作为一个人口大国,又是一个粮食生产和消费大国,保障国家粮食安全意义重大,东北地区粮食收获时水分高、气温低,必须经过干燥处理才能安全储藏,因而粮食干燥是保障粮食安全的重要环节之一,也是粮食生产和流通耗能最高的环节。目前90%以上的粮食干燥设备以燃煤热风炉提供热源,能耗高、热效率低、污染物排放严重超标等问题一直没有解决,冬季燃煤干燥粮食和秸秆无序焚烧造成双重污染,已经不适应当前环保需要,同时随着全世界范围内一次能源的快速消耗并逐渐面临枯竭,也倒逼着人类社会必须寻找和发展可再生清洁能源,环保、安全、经济的生物质能源代替石化能源将成为中国乃至全球能源发展的必然趋势。

经过多年的研究和在辽宁一些粮库进行的粮食干燥负载试验和生产运行考核证明:生物质燃料替代燃煤的粮食干燥工艺技术已经成熟,满足了新形势下粮食干燥领域的技术需求,可以进行推广应用。推广生物质燃料替代燃煤的粮食干燥工艺技术,对于减少燃煤消耗、减少燃煤污染物排放量,实现煤炭消费减量替代,推动粮食干燥技术领域环保升级,都具有重要的现实意义。

1 生物质成型燃料性能特点

1.1 生物质固体成型燃料的组成结构

生物质成型燃料是将作物秸秆、稻壳、木屑等农林废弃物粉碎后,送入成型器械中,在外力作用下,压缩增密成需要的形状,然后作燃料直接燃烧。生物质成型燃料由可燃质、无机物和水分组成,主要含有碳(C)、氢(H)、氧(O)及少量的氮(N)、硫(S)等元素,并含有灰分和水分。

碳:生物质成型燃料含碳量少(约为40%~45%),尤其固定碳的含量低,易于燃烧;氢:生物质成型燃料含氢量多(约为 8%~10%),挥发分高(约为 75%)。生物质燃料中碳多数和氢结合成低分子的碳氢化合物,遇到一定的温度后热分解而析出挥发;硫:生物质成型燃料中含硫量少于0.02%;氮:生物质成型燃料中含氮量少于0.15%,氮氧化物(NOx)排放完全达标;灰分:生物质成型燃料采用高品质的木质类生物质作为原料时灰分只有3%~5%左右。

1.2 生物质成型燃料的物理特性

生物质燃料成型后的主要技术参数:一般密度为 0.8~1.4 g/cm3,灰分 3%~20%,水分≤15%,含硫量在5‰以下;低位发热值13.4~20 MJ/kg,燃烧率≥96%;排烟黑度(林格曼级)<1,排尘浓度≤80mg/m3。燃尽的灰烬可作为优质的钾肥直接还田改良土壤。

1.3 生物质成型燃料的燃烧特性

(1)生物质成型燃料在燃烧时释放出的CO2大体上相当于其生长时通过光合作用所吸收的CO2,所以生物质燃料温室气体CO2为生态零排放。

(2)生物质成型燃料属低碳能源:生物质燃料含碳量较少,燃烧以挥发份为主,碳含量平均仅为37%,但以固定碳含量为标志的炭化程度平均为17%,生物质燃料不抗烧,热值较低。

(3)可燃分解物含量高,秸秆75%的纤维素和半纤维素的热分解产物形成挥发份,挥发份含量平均高达75%~85%,生物质燃料中的碳多数和氢结合成低分子的碳氢化合物,遇一定的温度后热分解而析出挥发物,非常有利于生物质燃料燃烧,燃烧初期,析出量较大,在空气和温度不足的情况下易产生镶黑边的火焰。在使用生物质为燃料的设备设计中必须注意到这一点。

(4)含氧量多。生物质燃料含氧量平均值高达33.18%,使得生物质燃料热值低,但易于引燃。在燃烧时可相对地减少空气供给量。

(5)含硫量低。生物质燃料含硫量大多数少于0.02%,不腐蚀锅炉,可延长锅炉的使用寿命,燃烧时不必设置气体脱硫装置,降低了设备投资成本,又有利于环境的保护。

(6)氮含量低,氧含量高,燃烧时能有效减少空气的需求量,减少氮氧化物(NOx)的生成。

2 生物质燃料替代燃煤的粮食干燥工艺系统

2.1 生物质燃料供热的粮食干燥系统工艺流程

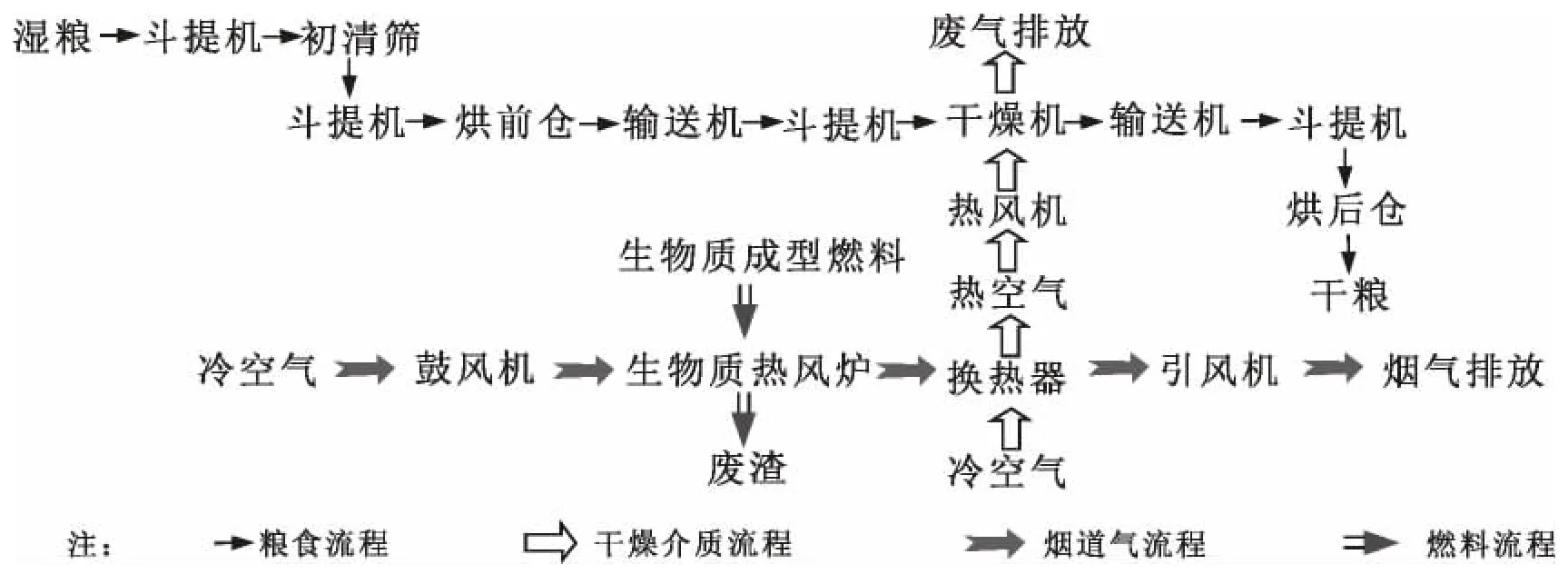

生物质燃料供热的粮食干燥工艺系统与燃煤供热的粮食干燥工艺系统的区别在于热源的不同及烟气处理工艺的不同,生物质燃料供热的粮食干燥系统主要由烘干塔、生物质热风炉、列管换热器、布袋除尘系统、热风机、冷风机、锅炉引风机、输送设备和电控系统等组成。潮湿粮食不断装入烘干塔,干燥后连续地输出,粮食在干燥机内先经多段 “热气流干燥+缓苏”,再通过冷气流冷却后排出塔外,干燥工艺如图1所示。

图1 生物质燃料供热的粮食干燥系统工艺流程

2.2 粮食干燥生物质燃料热风炉系统需解决的技术关键

2.2.1 控制烟气粉尘

可通过生物质成型燃料加工过程中过滤掉大颗粒灰尘、制粒时增加添加剂、燃烧过程中烟气中的灰尘团聚、排烟经旋风缓冲收尘、吸收反应塔和综合反应器吸尘、酸性气体氧化、吸收剂中和、高温脉冲布袋除尘及降低除尘器过滤风速等多项技术相结合,有效降低生物质成型燃料燃烧时粉尘的产生、实现生物质成型燃料热风炉排烟粉尘低含量排放,达到超净排放标准。

2.2.2 控制排烟二氧化硫含量

除常用的湿法、半干法、干法三大类烟气脱硫技术外,还可通过生物质成型燃料原料掺混、控制炉床燃烧温度固硫、烟气深冷凝结等多项技术相结合,实现生物质成型燃料热风炉排烟二氧化硫低含量排放,达到超净排放标准。

2.2.3 控制排烟氮氧化物含量

可通过生物质成型燃料低氮燃料、燃料分级燃烧、控制燃烧区域温度和氧浓度、一次风和二次风的分级配风、烟气再循环三次风燃烧等多项技术相结合,实现生物质成型燃料热风炉排烟氮氧化物低含量排放,达到超净排放标准。

2.2.4 提高热风炉效率

生物质成型燃料热风炉炉膛调整一次风系统,增加二次风系统、三次风系统有利于炉膛内充分燃烧;合理的过量空气系数有助于热风炉效率;排烟经过余热回收,可提高热风炉燃烧效率和燃烧稳定性,减小结焦风险,降低排烟温度,提升热风炉效率。

2.2.5 优化热风炉和换热器结构及工艺参数

设计热风炉时应通过降低炉膛截面热负荷,降低燃烧温度,并考虑风速,防止结焦;通过降低炉膛容积热负荷,降低飞灰颗粒温度,防止高温积灰和降低烟气中可燃气体含量;优化布风室及积灰室结构尺寸,降低烟气飞灰现象;热风炉必须有足够的扩散型空气供给,燃烧室必须有足够的容积和一定的拦火,以便有一定的燃烧空间和燃烧时间,减少排烟损失;特殊炉拱结构有助于降低NOx排放浓度;从而保证生物质成型燃料锅炉稳定、安全和高效运行。

3 生物质燃料替代燃煤的粮食干燥工艺技术应用实例

由第三方检测机构对辽宁某粮食储备库正在运行的生物质燃料热风炉供热的粮食干燥系统生产运行现场进行技术性能测试的结果如下:

3.1 物理特性

炉膛过量空气系数 1.5~2.1,排烟温度 40~45℃。

3.2 基础参数

环境平均温度 5.8℃,相对湿度 46.5%,大气压力 1.013×105Pa。进机玉米水分 19.9%,进机粮温为-1.0 ℃;出机玉米水分 14.5%,出机粮温 16.3 ℃。

3.3 环保指标

对生物质燃料检测结果:全硫0.12%、低位热值13.39 MJ/kg。对生产运行现场取样结果:热风炉污染源经除尘器处理后,颗粒物、二氧化硫、氮氧化物排放分别为 10.3 mg/m3、14 mg/m3、89 mg/m3,均 满足GB 13271-2014(锅炉大气污染物排放标准)颗粒物30 mg/m3、二氧化硫200 mg/m3、氮氧化物200 mg/m3、烟气黑度≤1 级、汞及其化合物 0.05 μg/m3的要求,各点位检测结果均符合标准。

3.4 运行指标

对当日生物质热风炉供热粮食干燥系统生产运行现场技术性能测试结果:粮食烘干机系统处理量为 24.1 t/h,平均小时消耗生物质燃料 823.3 kg、平均每吨湿粮水分每降低1%消耗燃料6.3 kg,降水幅度5.4%,单位热耗为7 243 kJ/kgH2O,热风炉换热效率72.8%。测试数据详见表1。

表1 干燥机系统技术测试数据汇总表

4 结语

生物质燃料替代燃煤的粮食干燥工艺技术在辽宁省进行推广应用实例说明,生物质燃料热风炉替代燃煤热风炉,技术与设备成熟可靠,给企业带来经济效益同时,还解决了环境保护和农村生物质资源浪费的问题,从源头上减少了秸秆无序焚烧和燃煤带来的双重污染,取得了良好效果,同时为我国在煤炭、石油等石化能源的替代产品方面寻找到了新的出路,为建立适合东北地区生物质燃料粮食干燥技术体系提供了借鉴、积累了经验,具有较大推广应用前景。