大豆膨化浸出及应用实践

张世杰,张劲韬

(1.中储粮油脂成都有限公司,成都 611434;2.吉林农业大学食品科学与工程学院,长春 130118)

物料挤压膨化是利用挤压膨化设备将经过破碎、轧胚、或整粒物料转变成多孔物料的过程。物料挤压膨化可应用于大豆浸出工艺,在菜籽生胚、棉籽生胚以及米糠的浸出工艺中也得到了广泛应用[1]。轧胚后的胚片料进入膨化机后处于高温、高压以及高剪切力、高水分的环境中,通过连续混和、调质、升温增压、熟化、挤出模孔和骤然降压后形成多微孔的膨化料。

1 膨化工艺的机理

膨化工艺的作用机理比较复杂,主要认为是机械效应和热效应。另外水分释放被认为是膨化的动力之一,膨化后大约5%的水分会在脱离膨化机瞬间消失。在膨化机中,胚片被揉搓、捏合并因剧烈摩擦产生自热,直接及间接蒸汽的注入更有利于物料温度的升高。在膨化机的机膛中使物料内部结构得以破坏,油脂与其它成分结合变得疏松,蛋白质部分变性。当物料被挤出膨化机的机膛时,在突然减压的作用下,膨化料的水分迅速蒸发,膨化机出料处的物料形状呈小饼状和凝胶疏松多微孔结构,泛油。经干燥、冷却后,物料变硬,不再泛油,多微孔结构极大改善了物料的浸出特性,使油脂浸出更容易。

2 膨化工艺的优点

2.1 显著提高生产加工能力

大豆膨化浸出在油料加工中具明显的优越性 ,与生坯直接浸出相比生产能力提高 40%,动力消耗降低 30%,蒸汽消耗减少 15%[2]。增加膨化工艺后,膨化料相比胚片料体积变小而容重增加,大豆胚片容重为 0.36,膨化料容重为 0.5~0.55,容重增加了1.4到1.5倍,因此大豆制油生产线产量可以提高30%~50%。大豆破碎粒度4到6瓣,可以适当增加4瓣的比重,减少6至8瓣豆粒,同时允许适量两瓣豆粒。破碎机和轧胚机辊间距放大,增加了处理量,减少了设备磨损。大豆轧胚厚度可以放宽到0.40~0.45毫米,可得到等同于胚片料一次浸出 (轧胚厚度0.28~0.35 mm) 的浸出残油水平。如保持原轧胚厚度,浸出残油会更低。即加装膨化机后,轧胚机能力可提高30%~50%。膨化料粒疏松多孔易于浸出和沥干,湿粕残溶低,混合油浓度高,浸出器、DT蒸脱机和蒸发系统的处理能力也可大幅提高。大豆脱皮或不脱皮对整个膨化工艺影响不大,对于脱皮或不脱皮大豆都有很好的膨化效果 (因为最初的膨化机就是处理不脱皮大豆的)。但在同样的电机和调质的情况下,处理脱皮大豆的产能会稍高一些。

2.2 膨化料更有利于浸出

膨化料在浸出速率、溶剂渗透速度、湿粕含溶量诸方面均明显优于轧制胚[3]。膨化工艺使细胞组织被彻底破坏,油料多孔性增加,更多游离油脂附着于油料细胞外表面,油料的机械强度和粒度感均增大,油料接近良好的浸出临界状态,使溶剂对料层的渗透性和排泄性增强,膨化料具有均匀性和均一性,因此更有利于油脂的浸出,从而增强浸出器和DT蒸脱机的生产能力。

2.3 膨化工艺能提高豆粕质量

膨化处理加工技术对蛋白质和脂肪消化率的提高以及对热敏性抗营养因子的降低作用显著因此而受到大豆加工业重视[4]。天然大豆中含有多种抗营养因子,如脲酶、胰蛋白酶抑制因子、外源凝集素、促甲状腺肿素、低聚糖类等,这些抗营养因子大多不耐热,经膨化处理,可以消除大部分不耐热的抗营养因子[5]。高温能破坏大豆中的脂肪氧化酶、尿素酶、胰蛋白酶抑制素、红细胞凝集素,同时又因高温仅持续几秒,不会降低氨基酸的利用价值。膨化料经过高温高压处理,有害微生物被杀灭,使豆粕和油脂更耐储存。膨化料浸出后粕中有效赖氨酸含量为3.08%,尿素酶活性为 0.06,达到国家饲用标准[6]。因为脂肪氧化酶对油脂和磷脂中亚麻酸的氧化被认为是造成豆粕苦腥味的原因之一,而膨化过程对酶的钝化作用基本脱除了豆粕的苦腥味。膨化加工可使淀粉糊化度提高,纤维结构的细胞壁部分被破坏和软化,释放出部分被包围、结合的可消化物质,同时脂肪从颗粒内部渗透到表面,使饲料具有特殊的香味,而且膨化豆粕色泽更鲜亮,颗粒均匀,故膨化豆粕质量提高,具有较好的适口性和诱食性,提高了畜禽的采食量和使用安全性等。添加到乳猪饲料中,明显减少乳猪腹泻现象。长期喂食膨化豆粕会增加猪、鸡的产出率。膨化豆粕有一种特殊的香味,比普通豆粕更具适口性,比较适合于制作雏鸡、仔猪等高档饲料。

膨化工艺使豆粕蛋白质中的氢键和其他次级键遭到破坏,引起多肽链原有空间构象发生改变,致使蛋白质变性,变性后的蛋白质分子成纤维状,肽链伸展疏松,分子表面积增加,流动阻滞,增加了与动物体内酶的接触,因而有利于水产动物的消化吸收,可提高营养成分消化利用率。

2.4 膨化工艺可以降低能耗

采用膨化技术,使溶剂和蒸汽的吨料消耗量大大减少。膨化料粒使溶剂在浸出时易于沥干,浸出后湿粕含溶量大幅降低,在脱溶时所需的能量大大降低。膨化料在进入蒸脱机时含溶仅20%~28%,而未膨化料浸出时湿粕含溶量则为30%~42%。因此蒸脱时需要的蒸汽耗量减少30%,膨化料粒也使溶剂易于蒸脱,能耗大大降低,粕残溶也较低。混合油含渣量减少,降低了蒸发系统负荷。混合油浓度可以提高8%~20%,蒸发和汽提可以节省20%的蒸汽消耗,豆粕残油可降至 0.4%~0.8%,提高 0.2%~0.4%的出油率。生产能力的提高,使吨料的动力消耗相应降低。膨化料容重增加,表面光滑,输送设备不增加动力的条件下,产量相应提高。

2.5 膨化技术可以降低精炼成本

引人注意的现象是使用膨化机后,与常规料胚浸出相比浸出毛油中含磷量增多,但脱胶油中非水化磷脂含量较低。脱胶油质量较高[7]。

膨化浸出水化脱胶油的磷脂残留量显著降低,油脚中卵磷脂、脑磷脂的含量提高;膨化浸出毛油的油脂精炼得率提高[8]。膨化机的高温瞬时湿式蒸煮,有效地钝化了大豆中磷脂酶、脂肪氧化酶的活性,减少了非水化磷脂的形成,毛油酸值和过氧化值降低,降低了后续精炼难度及消耗,提高了精炼得率。

3 膨化机的结构与特点

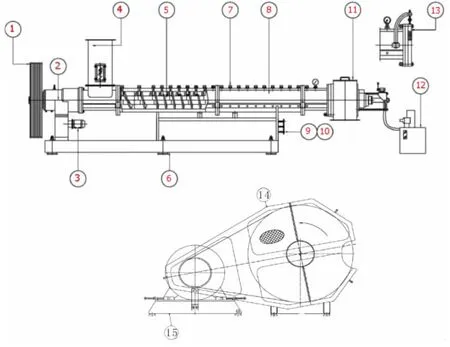

大豆膨化机的结构示意图,见图1:

图1 大豆膨化机结构示意图

大豆膨化机结构主要部件,见表1:

表1 大豆膨化机结构主要部件

3.1 变频定量密封绞龙喂料系统

膨化机设有胚片进料定量喂料系统。该喂料系统采用一条变频定量密封绞龙,以确保喂料的定量、连续和稳定。绞龙壳体采用圆形密封结构,绞龙一端上部为进料口,另一端下部为出料口,出料口之前有600 mm长的料封段,以防止膨化机倒汽。密封绞龙直径为500 mm,长度为4 000 mm。

在密封绞龙和膨化机之间有一段物料折流段,同样起到防止倒汽的作用,一侧还安装有除铁装置和观察视镜。

3.2 膨化机的结构与性能特点

3.2.1 带冷却装置的驱动头润滑系统

润滑系统由润滑油箱、齿轮油泵、热交换器、吸油过滤器、空气滤芯、液位计及压力表等部件组成。

有动力驱动的润滑系统能降低由轴承引起的高温并增加各部件的使用寿命。润滑系统的润滑油箱内设计有热交换器,使用冷水冷却润滑油,保证润滑油在合适的温度下工作。

3.2.2 自动出料模头及液压站控制系统

自动出料模头包括锥形齿形头和环、出料斗、活塞、推杆、前活塞头、后活塞头、活塞缸、活塞导向板及活塞导向螺杆等部件。

出料模头的液压站控制系统包括油箱、液压齿轮油泵、液压压力阀、液压换向阀、油位计、空气滤芯、吸油过滤器、回油过滤器、用于冷却液压油的热交换器及压力表等。

膨化机通过液压锥形齿轮或模板出料。锥形头的每一个半圆齿必须和锥形环的每一个半圆齿正好形成完整的圆形,膨化料由此圆环内排出。液压系统控制的锥形齿轮塞能自动调整,从而使膨化机机膛内保持恒定预设的压力,确保膨化质量。根据最佳膨化质量、电机电流和蒸汽量,设置出料模头的压力。在预设压力下,模头不断进退的浮动状态是最理想的。自动出料模头(靠本身的进退)在一定程度上来补偿,或者说抵消前端进料量的波动。补偿范围取决于进料量波动的特性,以及物料本身的质量特征。

膨化机将在保持主电机最佳电流的前提下,在恒定的和预设的压力下出料。这使得膨化物料具有均匀一致的质量,也使膨化工序实现最佳的生产效率。如偶遇突发的杂质和小异物,出料模头会向后做较大幅度的退出动作,使它们自动从出料端排出。从而排除卡死或堵死机器的可能。

3.2.3 膨化筒、膨化衬套及剪切螺栓

膨化机设计四段膨化筒,为特制钢经过焊接、加工、处理制造完成。其中有进料膨化筒和另外三段膨化筒组成。各段筒体间只需螺栓便可固定和连接。

膨化筒内部有四段膨化衬套,材质为合金耐磨损高硬度材料,经处理研磨装配在膨化筒内,磨损后可以快速更换。

剪切螺栓包括常规剪切螺栓、蒸汽喷射剪切螺栓和温度计插座剪切螺栓组成。蒸汽通过蒸汽喷射剪切螺栓的中空蒸汽喷射孔进入膨化机机膛内部,用于调节物料温度和膨化机主电机电流。一般膨化机主电机电流控制在额定电流的85%以内。

3.2.4 螺旋绞叶和支撑主轴

膨化机机膛内是螺旋绞叶和螺旋绞叶支撑主轴。螺旋绞叶包括喂料螺旋绞叶、膨化加压螺旋绞叶和排料螺旋绞叶共十四节。螺旋绞叶安装在螺旋绞叶支撑主轴上。螺旋绞叶起到物料输送和加压作用。

物料进入膨化衬套和螺旋绞叶及螺旋轴的空隙内(又称为榨膛或机膛),由于螺旋轴的旋转及榨膛空隙的逐渐缩小,料胚受到螺旋轴和螺旋绞叶与出料模头之间的强大压力,随着螺旋轴及螺旋绞叶的旋转,料胚向前推进,物料在出料模头处出料,完成连续膨化过程。

3.2.5 其它部件

膨化机还包括直接蒸汽系统和蒸汽夹层系统、主电机驱动和皮带轮传动系统等装置。

4 膨化机操作要点

4.1 启动前准备工作

膨化机启动前要确保其他上下游设备工作正常;检查膨化机主电机、螺旋绞叶主轴、润滑油泵、液压油泵的转向正确;调整自动出料模头的液压泵处于最低压力40 bar;调整驱动头润滑系统的压力最高为6 bar;检查膨化机表面和机筒内、进料输送系统及溜管以及所有管路内无异物。打开蒸汽夹层的间接蒸汽开始预热机器。

4.2 膨化机启动和正常运行

设备预热后,启动膨化机的主电机。稍稍打开直接蒸汽阀预热机器。检查出料模头液压换向阀的操纵杆,使其处于“退出”状态。在蒸汽管路系统热起来后,关闭蒸汽夹层的间接蒸汽。先少量喂料,喂料后将直接蒸汽再开大一些,不要合上出料模头,使锥形头远离出料端齿形环,让膨化机出料端自由出料。逐步同比例地增加进料量和直接蒸汽量。将液压换向阀的操纵杆推到“合上”位置,根据进料量、蒸汽量、主电机电流和膨化效果,调整出料模头的液压压力,一般为90~120 bar,最大允许压力为200 bar。合适的工作压力取决于膨化物料的种类和它的质量状况。主电机电流一般控制在额定电流的85%范围内,直接蒸汽的喷射量、出料模头的液压压力及进料量影响电流大小。当膨化料温度达到90~110℃,调整包括蒸汽量和模头压力以及进料胚片厚度和水分等因素,达到最佳膨化效果。连续满负荷稳定运行对好的膨化效果是至关重要的。膨化机不能长时间空机无物料运转,如果有必要就停机。膨化机保持稳定的满负荷喂料和压力稳定的蒸汽供应是取得良好膨化效果的基本条件。

4.3 停机

正常停机时停止进料,关闭进料绞龙的进料闸板阀。膨化筒内部清空后,立即关闭直接汽和间接汽。完全退出出料模头,清空膨化筒内所有残余物料之后,停止膨化机。

如果突然停电后停机,立即停止直接汽和间接汽,手动盘电机或膨化机主轴,排出膨化筒内物料。供电恢复后,立即将出料模头退出,点动主电机,将膨化筒内物料全部清空。

因进入膨化筒的异物太大,也会造成停机。在这种情况下,皮带会打滑甚至崩断(皮带轮驱动),此时应立即停止进料和蒸汽,完全退出出料模头,点动电机,从出料端退出异物及物料。物料不能长时间停留在膨化筒内,因为它们会硬化。因物料品种不同,硬化时间可能小于2 h。如无法排出异物或已经硬化的物料,则需拆出最后一段膨化筒的剪切螺栓,保持出料模头完全退出,点动电机,排出异物或硬化物料。如仍然不能排出异物,继续拆卸其他膨化筒的剪切螺栓,点动电机,直到取出异物为止。如还是无法排出异物,就须拆出螺旋绞叶,直到取出异物为止。

5 膨化生产工艺参数

5.1 膨化机设计参数

制造商:巴西TECNAL,

型号:EXP-350 MEL-2 000 t/24 h SOYBEAN,

机筒直径:14",

机身净重:5 t,

空载重量:8 t,

整机外形尺寸:7 200×2 650×2 000,

额定产量(大豆):2 000 t/24 h,

配备电机功率:315 kW,

主轴转速:290 r/min,

绞龙直径:350 mm,

液压站电机功率:4 kW,

液压站油箱体积:12.5 Gallons,

驱动头润滑油电机功率:1.1 kW,

驱动头润滑油油箱体积:12.5 Gallons。

5.2 正常生产时工艺参数

大豆膨化一次浸出工艺制油时,大豆经过清理、调质、破碎、轧胚后进入膨化工序。膨化工序正常生产时胚片料经并列的1号、2号定量喂料绞龙分别喂料入并列的1号、2号膨化机。以下是正常生产时实测工艺参数。

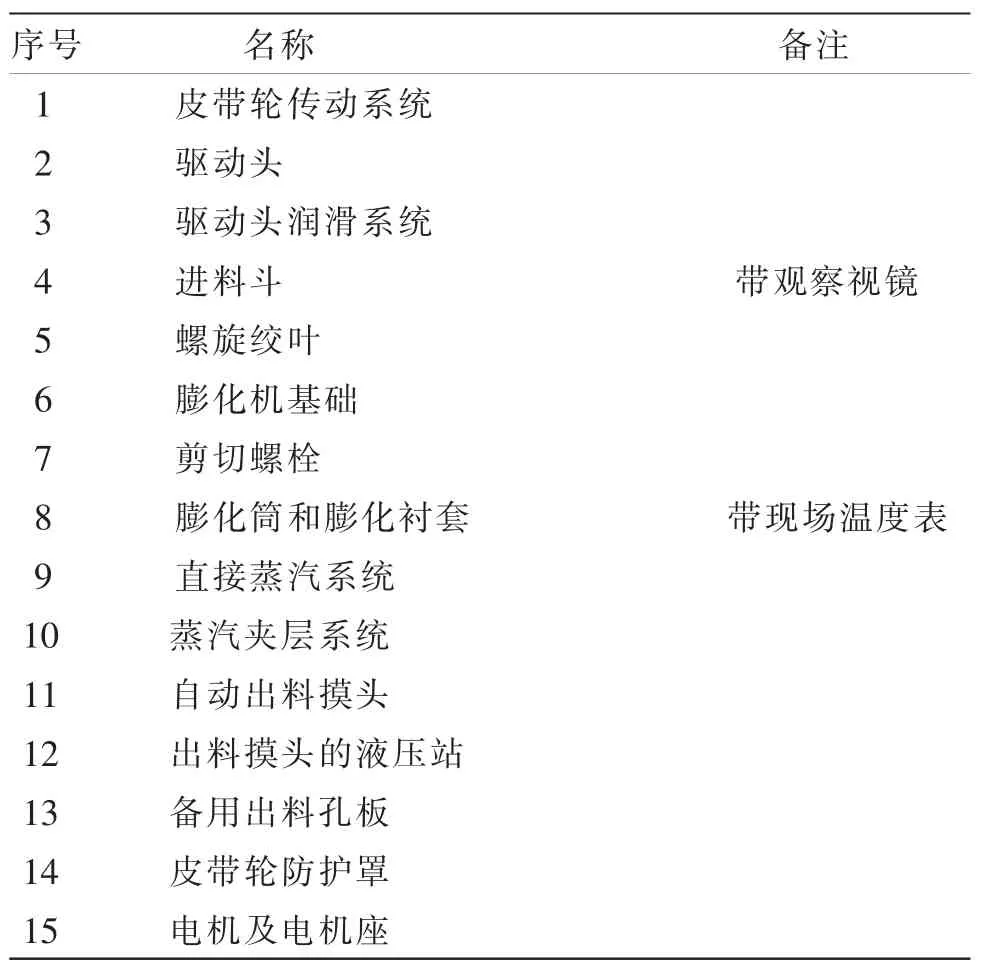

实测1号、2号定量喂料绞龙喂料频率和喂料胚片情况见表2。

表2 定量喂料绞龙频率和喂料胚片情况

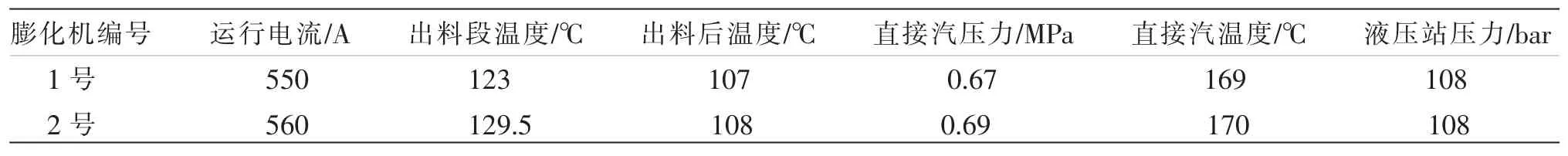

实测1号、2号膨化机正常生产工艺参数见表3。单台膨化机正常运行时日处理大豆1800~2100 t,直接蒸汽消耗约为 20kg/t,电耗为 3.6~4.2 kW·h/t。膨化浸出工艺各主要工段物料技术指标连续3 d实测每日均值见表4。

表3 膨化机生产工艺参数

表4 膨化浸出工艺物料技术指标

由于是国储大豆,水分只有10.66%,水分较低,入浸料水分也较低。生产实践表明,采用膨化予处理加工大豆时,胚片厚度 0.4~0.45 mm,粕残油可以控制在 0.6%~0.7%左右,如果胚片厚度为 0.3 mm,粕残油可以降到0.5%以下,如果胚片厚度为0.5 mm,粕残油也可以控制在0.8%以下。在生产实践中一般综合考虑油料品质、产量、减少设备磨损及减少能耗等因素来设定工艺参数。膨化豆粕色泽浅黄鲜亮,有适宜的豆粕香味,颗粒均匀。经膨化工艺处理后浸出毛油色泽浅,酸价低,毛油中的非水化磷脂含量减少,水化磷脂含量增加,有利于水化脱胶,水化脱胶油品质较好,对提高精炼得率、降低精炼成本效果明显。

6 结论

原料膨化浸出制油工艺使油料更利于油脂的浸出,提高了产量,降低了生产成本。更为重要的是提高了毛油和粕的品质。