高精度控制技术在卡塔尔赖阳体育场项目中的应用

郑 栋,沈李强,邓鹏明,水 峰,孙吉华,陈芳亮,陶伟东,龙 彪,章 强,潘 斌,潘春婷,崔文明,王 腾

(浙江精工重钢结构有限公司,浙江 绍兴 312000)

1 工程概况

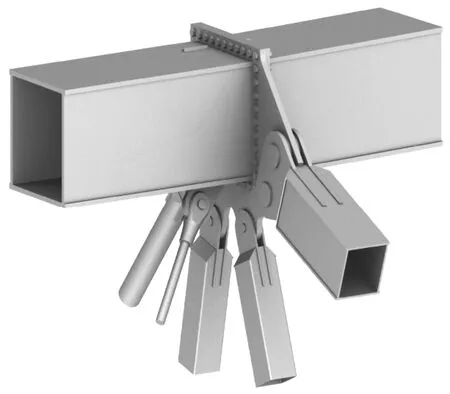

赖阳体育场(见图1)是2022年卡塔尔世界杯的主场馆,主要结构为48段1 m×1 m压环、8根φ105 mm拉杆和48个径向桁架组成的预应力张拉结构。精度要求高,48段压环总长度为460 m,允许±10 mm偏差,单段压环允许±1 mm偏差;结构整体预变形,压环、拉杆以及杆件均为无应力状态。典型节点分析如图2所示。

图1 建筑效果图

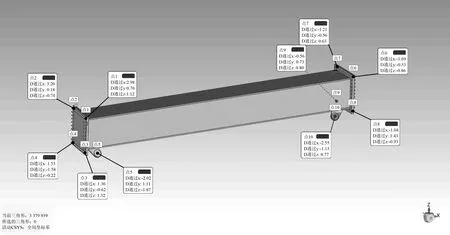

图2a中,压环梁长8.8 m,宽1.0 m,高1.0 m,最大质量为16 t,两端为高强螺栓联接,厚度为60 mm且需整体铣平。箱体弯扭,截面为1 000 mm×1 000 mm,内部隔板众多且密集。图2b中,屋面梁长8.2 m,宽0.4 m,高0.8 m,最大质量为3 t,箱体截面为800 mm×400 mm。有众多拉索连接板、支撑连接板。图2c中,幕墙连接处均为销轴联接,需要机械加工,精度要求高,角度方向控制难度大。

a)典型节点一:压环梁节点

2 工程特点及重难点分析

赖阳体育场作为2022年世界杯主场馆,将承担开幕式、揭幕赛、决赛、闭幕式等多项重任,建成后将成为卡塔尔的国际化地标建筑,其重要性不言而喻,工程的特点和重难点如下。

1)结构复杂性:不管是主结构压环,还是次结构的屋面、幕墙都使用大量的销轴耳板连接,且连接方向多变,控制难度较大。

2)焊接高难度性:钢板最厚为65 mm,小夹角部位多,节点内部隔板密集,施焊空间狭小,焊接难度大,如何保证焊接质量及控制焊接变形是制作的难点之一。

3)尺寸高精度性:压环梁总长度验收要求1 mm以内,端板角度偏差0.5 mm以内,端板平面度要求0.3 mm以内,安装后端板紧密贴合,不允许存在间隙。

3 典型节点尺寸精度控制

本文以压环梁为例,详述节点的制作关键技术及精度控制。

3.1 焊接尺寸控制

采用CO2气体保护焊进行焊接。焊材选择大西洋焊丝CHW-50C6,直径为1.2 mm。电流为220~300 A,电压为24~34 V,焊接速度为25~38 cm/min。焊前预热:采用火焰预热,预热温度不低于100 ℃[1-3],预热加热宽度为焊缝两侧各100 mm,测温点在离电弧经过前的焊接点各方向50 mm处。焊接过程采用对称施焊、多层多道焊。控制热输入,层间温度不超过250 ℃。层间温度测量点在焊道的起始点。

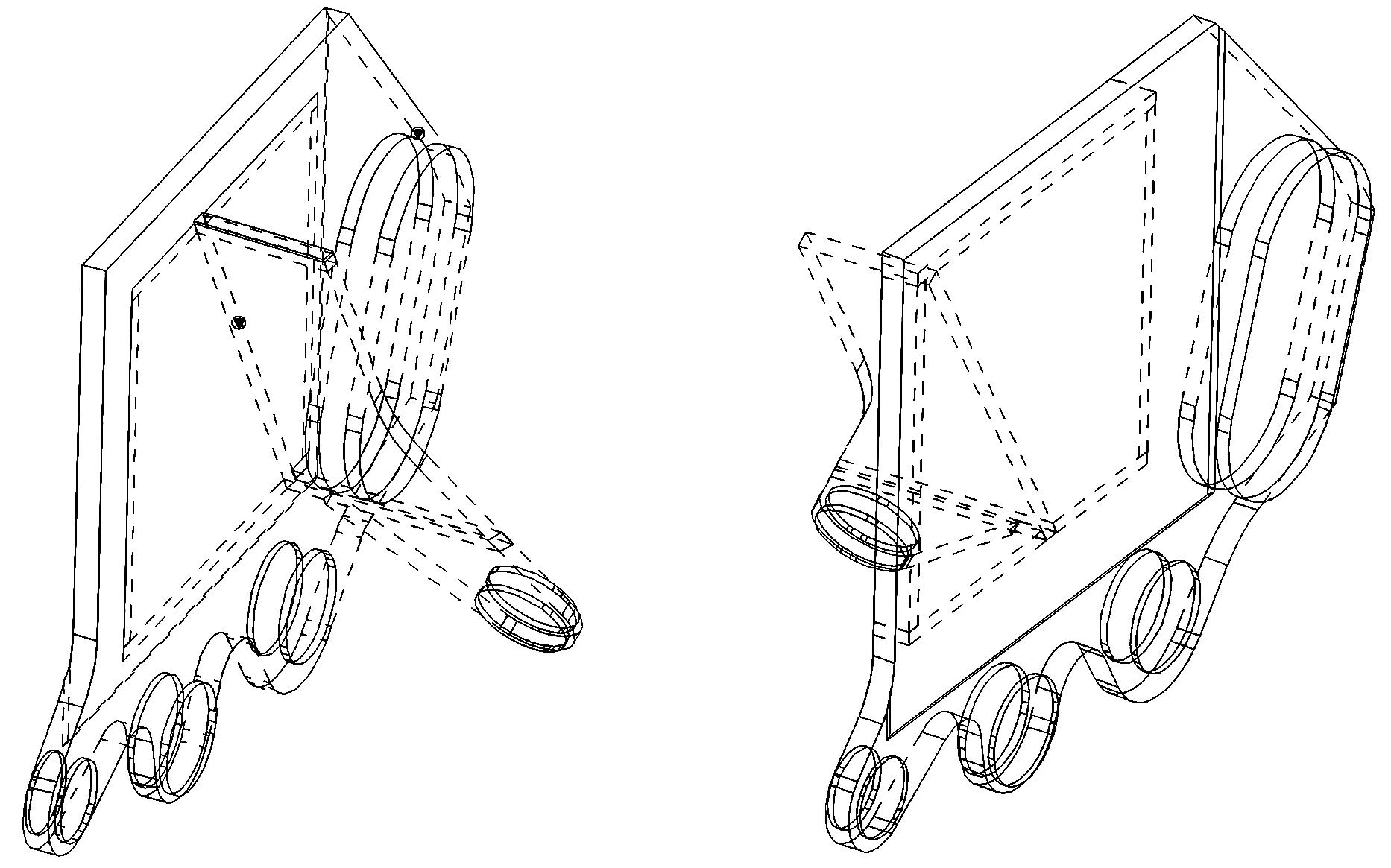

1)T型件的组焊(见图3):焊缝要求为熔深焊缝,端板厚度为65 mm,采用K型坡口形式,焊缝形式如图4中weld3所示。焊接前端板进行加固,减少变形,焊接后进行探伤检测,合格后,矫正两板之间的角变形及端板平整度。

图3 T型件的组焊

2)箱体组焊(见图5):箱型主体装配焊接U型件;再装焊加劲板(三边焊,双面角焊缝);最后装配上翼板并完成焊接。箱型主体焊缝,端头1 500 mm为全熔透一级,焊缝形式如图4中weld1所示,中间部位为部分熔透,焊缝形式如图4中weld2所示;主体焊缝用小车盖面,保证焊缝外观质量;箱型主体与端板为PPBW+8 mm角焊缝,28 mm熔深,焊缝形式如图4中weld4所示,端板孔边到焊缝距离至少23 mm;插板与箱型主体的焊缝为PPBW,22 mm熔深,焊缝形式如图4中weld5所示;主体与端板先打底,再做反变形,然后焊接,焊接时注意对称施焊[4-5]。

图5 箱体组焊

3)整体组焊(见图6):将检验合格的端头T型件与箱体进行组装,对称打底焊接,然后下胎架对称施焊,端板焊接完成后,将端板校正平面度至2 mm以内。

图6 整体组焊

3.2 箱体端铣精度控制

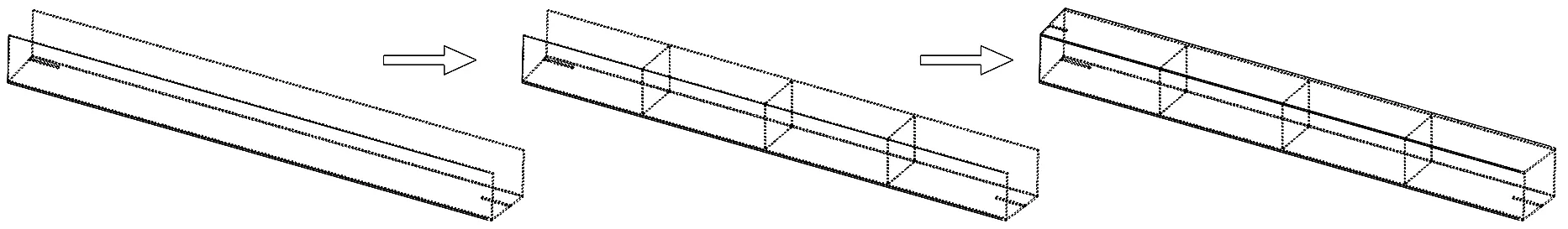

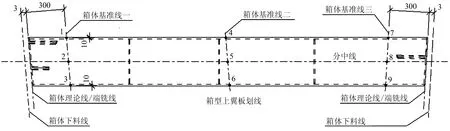

箱体的上翼板和左右腹板需要划线、打样冲点,每个面3条基准线(9个样冲点)。

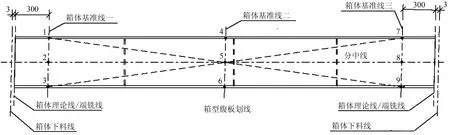

1)腹板:端头基准线距离端铣线300 mm,中间的基准线平行于左端的基准线且经过两端基准线对角线的交点;基准线与箱体面中心线、板边进来10 mm线的交点打样冲(1,2,3,4,5,6,7,8,9),腹板画线如图7所示;深化给出上述样冲点的理论坐标值。

图7 腹板画线示意图

2)上翼板:端头基准线距离端铣线300 mm,中间的基准线为左右腹板的中间基准线连线;基准线与箱体面中心线、板边进来10 mm线的交点打样冲(1,2,3,4,5,6,7,8,9),翼板画线如图8所示;深化给出上述样冲点的理论坐标值。

图8 翼板画线示意图

3)画线完成后,班组报质检复测端铣线的准确性。

4)复测无误后,班组按下料线下料后,转端铣场地。

5)构件上端铣胎架、调整完毕后,测量(全站仪)上述腹板和翼板分别画好的9个样冲点,检查构件摆放正确与否。

6)端铣分2次,首次进刀2 mm,第2次进刀1 mm;一头端铣完成后,端铣另一头前,应在端铣架子上先进行测量。

7)端铣完成后开35°坡口,留4 mm钝边。

3.3 端板装配尺寸控制

孔位坐标如图9所示。压环在胎架上装配,装配完成后全站仪测量两头端板的孔位尺寸(销轴孔E1、F1、G1、H1、J1、K1、E2、F2、G2、H2、J2、K2和螺栓孔群4个角点位置的孔A1、B1、C1、D1、A2、B2、C2、D2)以确保定位的准确性。

图9 孔位坐标图

孔位测量采用全站仪检测(见图10),借助全站仪配合球形棱镜来精确测量孔的坐标。全站仪测量完成后,将数据导入分析软件与理论模型对比,然后指导现场调整。焊前三维扫描数据分析[6-7]如图11所示,焊前调整并复测合格后,胎架上对称打底焊接,然后下胎架对称施焊,焊后去应力;焊后全站仪测量,测量完成后,数据再次导入软件进行分析,初步调整因焊接引起的变形。

a)站点设置

图11 焊前三维扫描数据分析

3.4 端板端铣精度控制

通过三维扫描对已调整完成的构件进行扫描,并记录扫描时的构件温度,扫描完成后,把扫描数据转化成温度为30°的模型数据,避免温度所带来的对构件的误差。然后通过虚拟分析软件对扫描结果进行分析(见图12),最后确定端板所需的端铣量来指导端铣。

图12 焊后三维扫描数据分析

先将构件在端铣机工作平台上进行粗对齐,再使用百分表根据三维扫描的端铣数据进行对刀(见图13),精调构件摆放姿态,要求对刀误差控制在0.1 mm以内,最后将构件进行位置加固后端铣。

图13 使用千分表对刀

4 预拼装精度控制

预拼装要求如下。

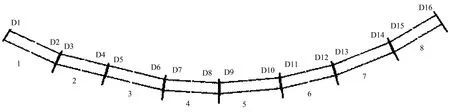

1)循环预拼装,每次8段(见图14和图15),留2段作为下次预拼装循环使用。

图14 第1~8段预拼装示意图

图15 第7~14段预拼装示意图

2)压环必须在无外力和内力存在的情况下进行预拼装。

3)端面密贴,无间隙。

4)每个预拼装单元与理论模型的偏差不超过10 mm,应将数据反馈到实际的后续端铣加工中,减小后续的拼装偏差。

在后面循环预拼装中,端板D18~D28可先按构件图端铣完成,端板D17必须通过D16来确定端铣面(见图16)。

图16 与循环段接触面端铣要求

整个测量过程对构件温度进行时时记录(见图17),因测量时间较长,整个过程中构件表面温度会发生变化,对每个时间段所测量的数据进行温度转化,确保所有测量数据在同一温度状态下。

图17 构件温度测量

5 结语

本文详述了工厂制作时本项目的工程特点及制作重难点,同时以典型压环梁为例,进行关键制作工序高精度控制及测量的研究,实现了本工程构件尺寸精度控制要求,取得了良好的效果,同时可为类似工程提供借鉴和参考。