起落架支柱摇臂耳片断裂原因分析及改进

李 博,肖 文,文 庚

(中航飞机起落架有限责任公司,陕西 城固 723200)

随着航空工业发展,高机动性、大载量型飞机研发制造,高强度钢、超高强度钢在航空制造业中得到广泛应用。40CrNi2Si2MoVA钢以其强度高、横向塑性高、断裂韧性高、疲劳性能优良及抗腐蚀性能好等优点,被广泛应用于航空航天领域,通常用于起落架等承力部件[1-3]。但由于飞机服役环境复杂多变,承力部件往往会承受交变应力的影响遭到破坏,其结构力学性能也会随之下降,长时间服役后便会诱发疲劳腐蚀裂纹,为飞机的飞行安全埋下严重隐患[4]。某飞机飞行后检查发现左主起落架支柱摇臂双耳片断裂。支柱摇臂材料为40CrNi2Si2MoVA(300M)钢,主要制造工艺流程:数控铣(粗加工零件外形)→数控铣(加工支臂外形及支臂内槽,粗加工支臂孔和止动台)→钳工(抛光)→总检→热处理(870 ℃,油淬+300 ℃,空冷,回火2次)→数控镗(铣支臂止动台及精加工支臂孔)→磨工→低温回火→数控铣(关键工序)→钳工→总检→酸蚀检查→磁粉探伤→喷丸→镀铬→磨工→低温回火→总检→低氢脆镀镉→磁粉探伤。支柱摇臂经过热处理后抗拉强度值达到了设计要求,且在经过镀铬、低氢脆镀镉后未发现表面存在裂纹。本文对断裂耳片进行了外观检查,对断裂面进行了宏观、微观分析,检查了耳片的金相组织、硬度,分析确定了断裂性质及原因,并提出了改进及优化措施。

1 试验过程与结果

1.1 宏观观察

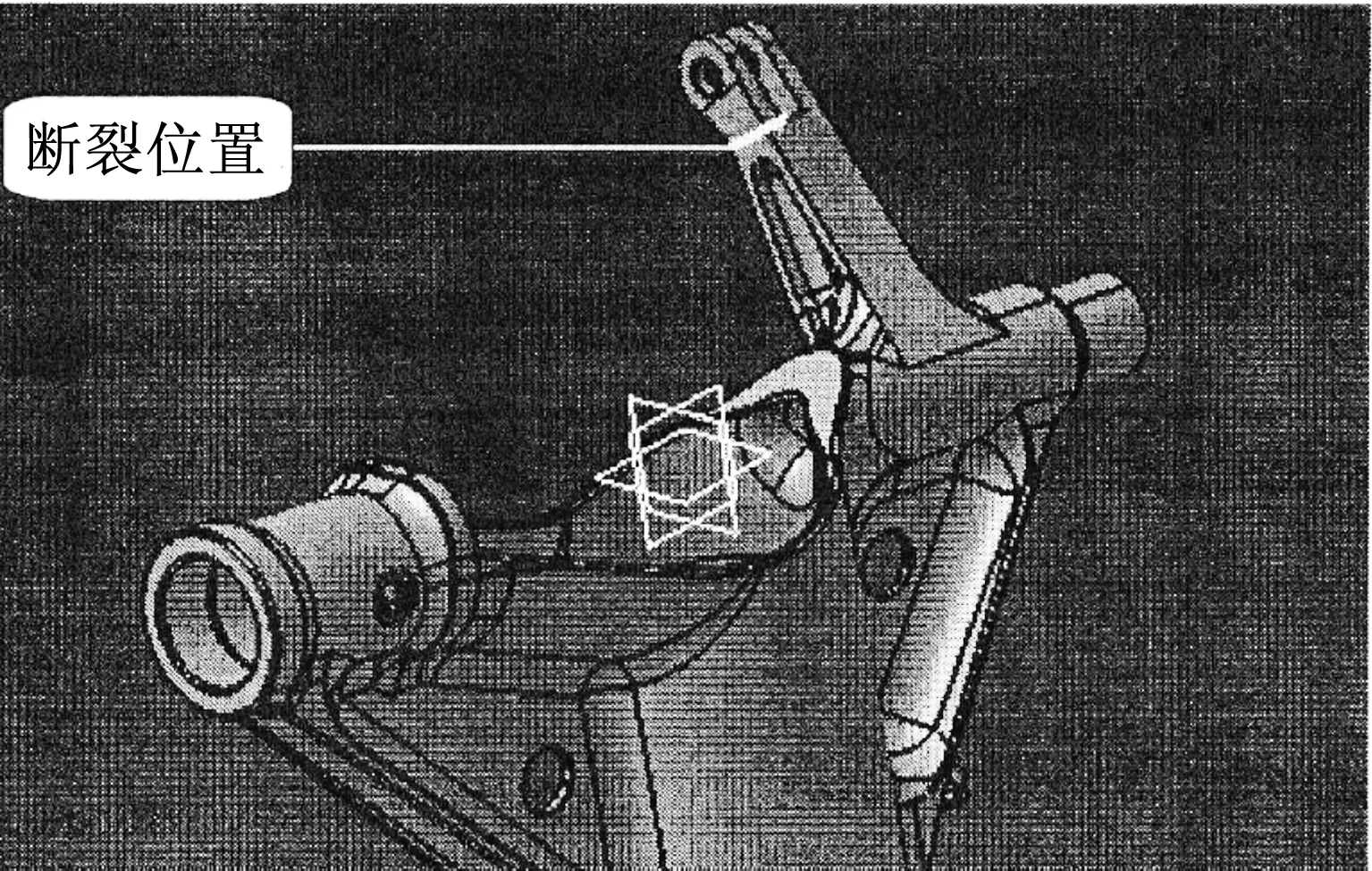

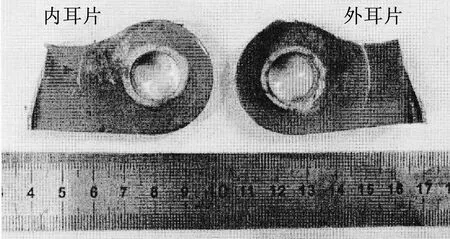

主起收放作动筒部分结构如图1所示,主起收放作动筒为双耳片结构,图示位置为此次故障耳片失效位置,即内、外耳片在两耳片之间的槽底转接处发生断裂,槽底转接处设计要求为R2±0.5 mm。内、外耳片断裂位置一致,均在两耳片之间的槽底转接处发生断裂,源区均位于耳片内侧槽底转接处上部棱角处,耳片内侧均存在一处圆周划痕,耳片孔附近存在漆层不完整情况(见图2)。

图1 支柱摇臂耳片外观示意图

图2 断裂耳片整体形貌

内侧耳片断口平坦,源区为线源,扩展棱线较粗大、明显,源区附近断面可见明显疲劳弧线,断口四周可见剪切唇,源区侧面被漆层包裹,未见明显异常痕迹(见图3)。外侧耳片断口特征与内侧耳片断口类似,不再赘述。

a)源区形貌

1.2 微观观察

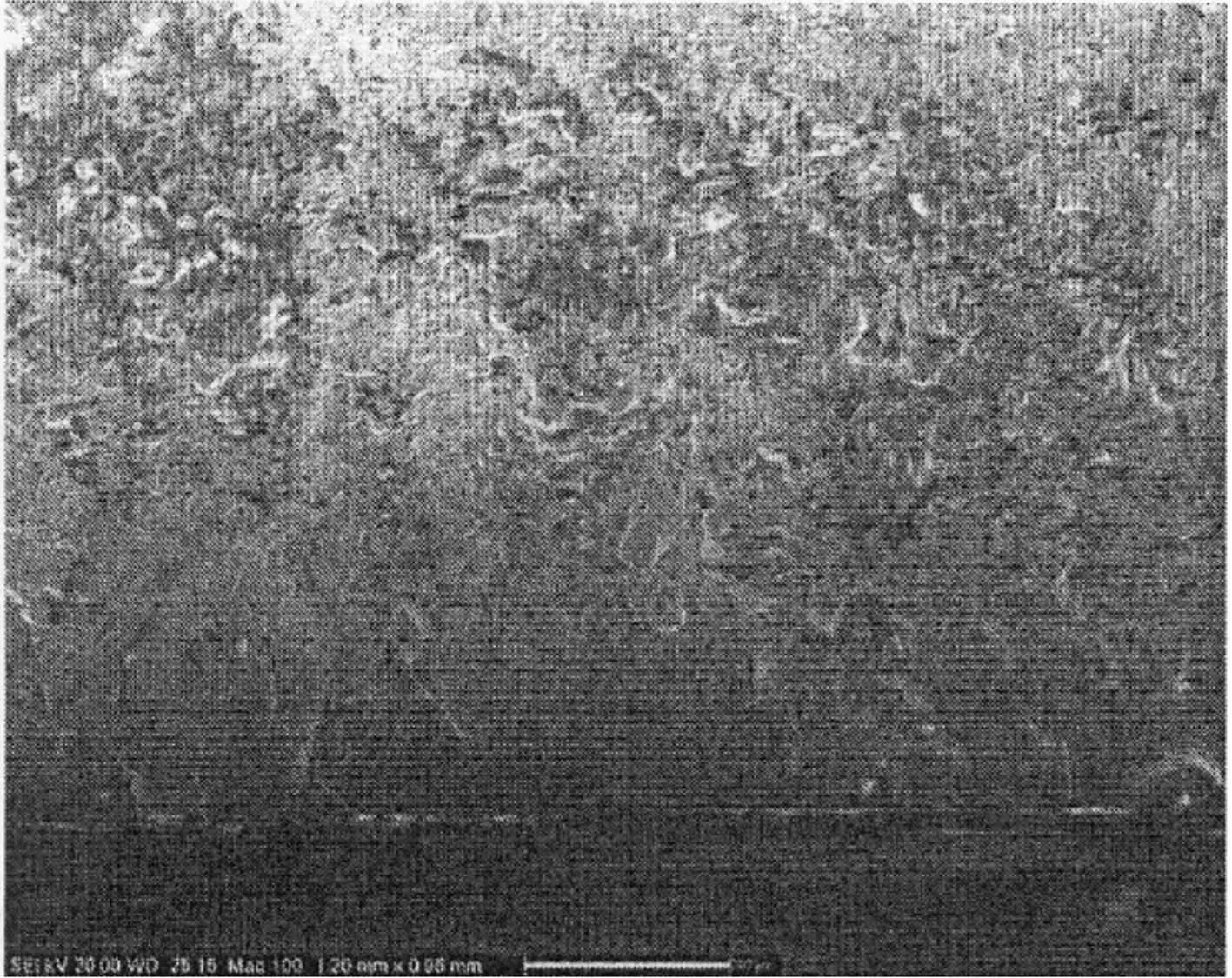

将断口超声清洗后,在JSM-5600LV扫描电镜下进行微观观察。内侧耳片断口低倍形貌可见疲劳弧线特征;断裂起始于表面,为线源,约长4 mm,源区未见冶金缺陷;扩展区可见明显疲劳条带特征,扩展长度约1.7 mm的不规则扇形区域,基本为疲劳弧线范围以内;扩展区边缘与瞬断区交界处为疲劳条带和韧窝形貌;疲劳弧线以外均为韧窝断裂特征;源区侧面存在磨损,未见明显加工刀痕等特征(见图4)。外侧耳片断口微观特征与内侧耳片断口类似,不再赘述,其中源区长约3.5 mm,扩展区长约1.2 mm的不规则扇形区域,比内侧耳片疲劳扩展区面积小。

a)源区形貌

1.3 金相组织观察

切取内、外耳片截面制备各金相试样,磨抛腐蚀后进行金相组织检查。内、外耳片基体组织均为回火马氏体组织,组织未见明显异常。

1.4 R角尺寸测量

对内、外耳片里侧槽底转接处转角进行测量,可以看出内耳片转角直径约3.27 mm,即R1.63 mm。处于设计要求下限(设计要求为R2±0.5 mm),且圆角过渡处不圆滑。外耳片R角直径约为3.29 mm,即R1.64 mm。处于设计要求下限(设计要求为R2±0.5 mm),圆角过渡处相对较圆滑。

1.5 硬度检测

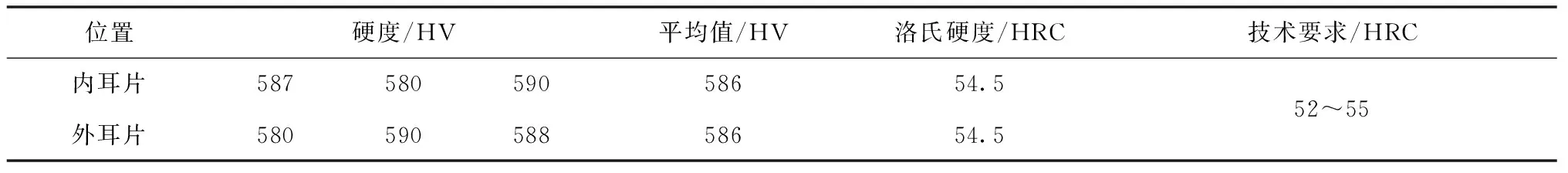

对内、外耳片硬度进行维氏硬度检测,按照GB/T 1172—1999转化为洛氏硬度,可见内、外耳片硬度一致,均为54.5 HRC,满足技术指标要求(见表1)。

表1 硬度检测结果

2 分析与讨论

左主起落架支柱摇臂双耳片断裂断口宏观可见明显疲劳弧线,微观可见明显的疲劳条带,说明左主起落架支柱摇臂双耳片断裂性质均为疲劳断裂[5]。通过断口疲劳扩展区长度对比可知,内耳片的疲劳扩展区长度约为1.7 mm,外耳片的疲劳扩展区长度约为1.2 mm,通过疲劳扩展区长度可知,内耳片首先发生疲劳开裂。内、外耳片均线性起源于双耳片内侧槽底转接处前侧棱角处,源区及源区侧面均未见冶金和加工缺陷。R角尺寸测量结果表明,内、外耳片里侧槽底转接处R角均处于设计要求下限,R角尺寸过小,存在一定的应力集中效应,对于300M钢这类高强度钢来说,本身的缺口敏感性较大,应力集中效应大,在循环载荷作用下容易发生疲劳断裂[6],其中内耳片转角边缘过渡不良,会进一步促进应力集中程度,从而引起内耳片先发生疲劳开裂。

断口观察结果显示,内、外耳片断口疲劳区占整个断面面积均较小,疲劳扩展区扩展棱线较粗大,说明耳片的工作应力较大,对耳片发生疲劳开裂也存在影响。耳片内侧表面不均匀的圆周磨痕说明耳片受到异常外力,对疲劳开裂起促进作用。另外,内、外耳片组织均为回火马氏体组织,组织未见明显异常,硬度均满足技术指标,说明材料与耳片疲劳断裂无关。

综上所述,双耳片疲劳断裂的原因主要与受到较大应力水平及R角圆角加工质量有关。

3 结语

通过上述研究可以得出如下结论。

1)左主起落架支柱摇臂双耳片断裂性质为疲劳断裂。

2)双耳片疲劳断裂的原因主要与受到较大应力水平及R角圆角加工质量有关。

3)由于R角圆角尺寸较小会提高应力集中程度,建议对R角位置受力情况进行计算,进一步优化R角尺寸设计。

4)建议进一步提高倒角、倒圆表面加工精度,避免刀痕、划痕等缺陷。