受油机头波作用下软管-锥套运动特性分析

刘海洲,田 浩,黄意新,赵 阳

(哈尔滨工业大学 航天学院,哈尔滨 150001)

软管锥套式空中加油系统具有结构简单、性能可靠、能为多架受油机同时加油的优点,软式加油吊舱尺寸较小、便于挂载,在无人机自主空中加油中极具优势。但软管锥套组合体(hose-drogue assembly,HDA)因其软管结构柔性易受环境扰动干扰,对接成功率较低。在众多扰动中受油机头波引起的锥套扰动是最大的问题,往往是对接失败的主要因素[1]。分析受油机头波作用下HDA运动特性及影响其扰动幅度的因素,可以为选取最优的对接环境、对接结构、对接方式,进而降低头波对锥套的扰动,提高对接成功率,降低对接风险提供帮助。

目前,国内外对软管锥套系统的建模仿真已较为成熟,Ro等[2]建立了基于集中质量法的软管-锥套模型,并分析了软管-锥套在多种因素下的动力学特性,但其长度固定,忽视了软管的弹性特征。 王海涛等[3-5]在集中参数原理的多刚体动力学基础上,引入质量弹簧模型与软管弯曲恢复力,建立了考虑软管弹性且长度可变的软管锥套动力学模型,并将其应用到甩鞭效应的研究当中,取得了良好的效果,但其弯曲恢复力模型不方便进行加载。

在受油机头波建模方面,Ro等[6]与王健等[7]利用CFD方法对受油机头波进行研究,该种方法计算量较大,难以满足计算的实时性。Bhandari等[8]在空中加油过程中的头波效应研究中采用兰金体模型模拟受油机头部流场,并深入分析了多种湍流的影响。Dai等[9]建立了一个基于拟合强度函数的差分半兰金体头波模型,在此基础上使用CFD计算结果修正已有模型的偏差,得到的结果与实验对比较为吻合。

针对头波扰动,Dai 等[10-12]采用迭代学习控制方法对受油机进行控制以达到降低头波扰动的目的。Liu等[13]利用深度学习的方法对受油机对接轨迹进行了优化有效的降低了头波的扰动。但深度学习控制方法对扰动抑制有限,如果通过优化加油设备和对接过程,可以进一步降低头波扰动,将充分提升头波扰动抑制能力,提高对接成功率。

为证明优化加油设备及对接过程可以有效降低头波扰动,对受油机头波作用下软管锥套组合体运动特性进行分析。将拟合半兰金体头波理论模型与基于质量集中原理的软管动力学模型相结合,并引入质量弹簧模型和新型软管弯曲恢复力矩,综合考虑加油机尾流、头波作用与大气紊流的扰动,对软管-锥套头波效应下的运动状态进行仿真,并针对加-受油机飞行高度、飞行速度、软管材料特性、对接速度、对接方式等因素对软管-锥套在受油机头波状态下的运动特性影响进行研究。

1 软管动力学与头波建模

1.1 建模假设与坐标系定义

采用集中参数法将软管简化为n个可变长度软管段,段间用球铰链接, 质量、外部力、内力、等效弯曲恢复力均集中于节点处。锥套位于最后一节软管段的末端。

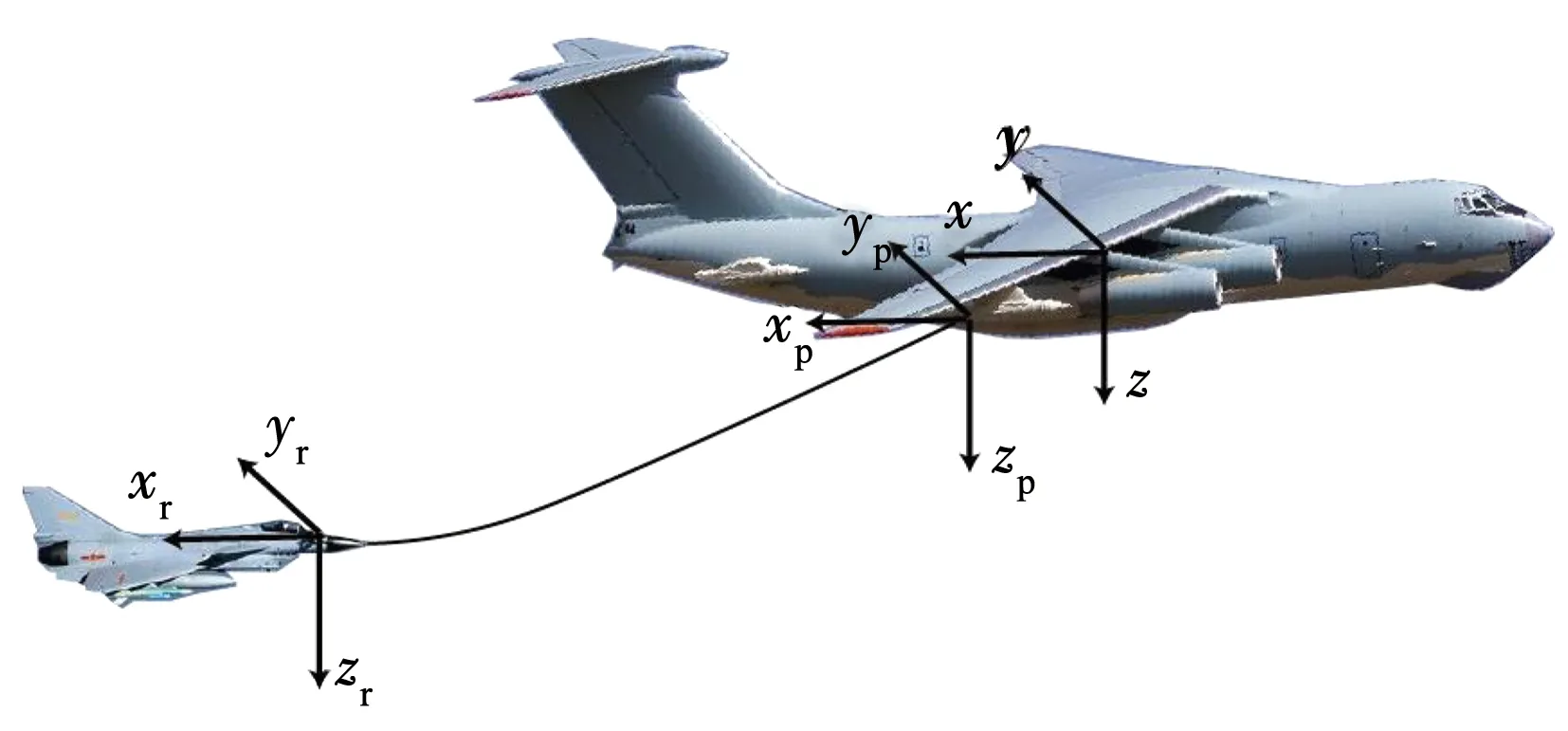

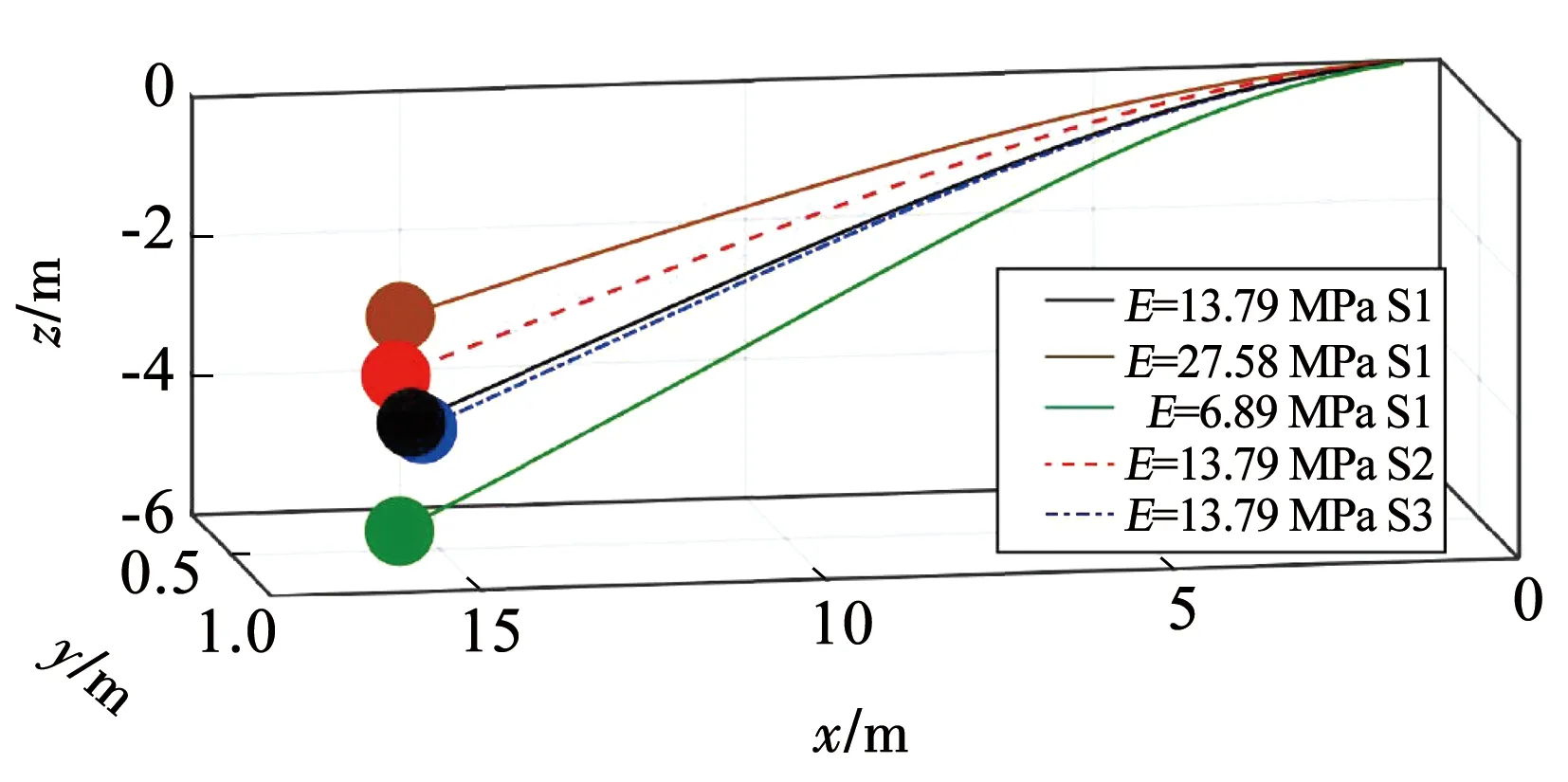

地平坐标系Oxyz为惯性系,建立建模坐标系Opxpypzp,Op点位于加油吊舱处,xp轴为加油机速度方向的反方向,zp轴垂直于海平面向上,yp轴由右手定则确定。平行于Opxpypzp坐标系在受油机机头处建立受油机坐标系Orxryrzr,坐标系示意图如图1所示。

图1 坐标系示意图

1.2 软管动力学建模

由牛顿第二定律可得,节点i的动力学方程为

(1)

式中:ai为节点i的加速度;m=μl0,其中m为单个软管段的质量,μ为软管的线密度,l0为软管段的初始长度;Ti为第i段软管段的张力;Qi为参数集中之后的集中到i节点的外力;Ri为i节点上的等效弯曲恢复力距所产生的力。

根据GJB 2461A—2008《空中加油橡胶软管组合件规范》规定[14]软管最大伸长率不超过4%且主要由橡胶与螺旋钢丝组成,具有一定黏弹性。为模拟软管蠕变特性,可利用Kelvin固体模型(弹簧质量模型)构造软管段的张力模型。该模型中两节点间的张力大小表示为一个应力-应变关系项加一个线性阻尼项[15-16]为

(2)

(3)

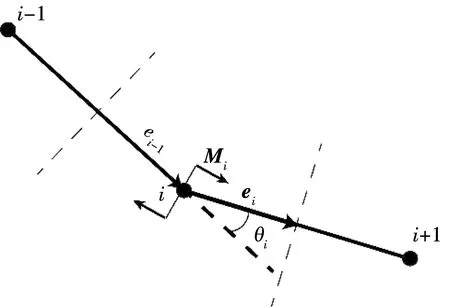

新型弯曲恢复力矩模型如图2所示,其幅值可简化为

(4)

式中软管截面的面积惯性矩I与相邻两杆间夹角θi可表示为:

(5)

θi=arccos(ei-1ei)

(6)

式中:di、do分别为软管的内、外直径,ei-1为i-1节点到i节点的单位方向向量,ei为i节点到i+1节点的单位方向向量。

图2 等效弯曲恢复力矩

等效恢复力矩Mi的方向向量为

ni=-ei-1×ei

(7)

软管气动力由切向气动摩擦力与法向压差力两部分组成,软管切向气动力平行于软管轴线方向,法向压差力方向垂直于其轴线方向。 气动阻力可写成如下矢量形式[17]:

(8)

式中:Cf、Cd分别为软管的表面摩擦系数与表面升力系数,ρair为大气密度,v为相对速度矢量,nt、nn分别为软管轴向方向向量、软管法向方向向量。

锥套气动阻力可表示为

(9)

式中:vd/air为锥套相对空气的速度矢量,ddrogue、Cdrogue分别为锥套直径和阻力系数。

1.3 头波气流建模

受油机头波模型的建立十分困难,研究也很不充分,通常采用半兰金体来模拟受油机头部的流场,但其外形过于简单,难以准确地描述受油机头波。本文中选用文献[9]中的方法,用偶极子强度函数来拟合确定形状的机首所形成的头波流场。

将偶极子分布区平均分为m段,在机头表面取n个点Pi(xci,yci)(i=1,2,…,n),n>m。

由

(10)

式中:Δs为偶极子段长度,sj为第j段偶极子段中点,A=(Aij)n×m,可以求解出m个偶极子强度分布函数的值fm(s1),fm(s2), …,fm(sm)及拟合流函数。

(11)

式中(x,y)为平面上机头外一点,v∞为来流速度。

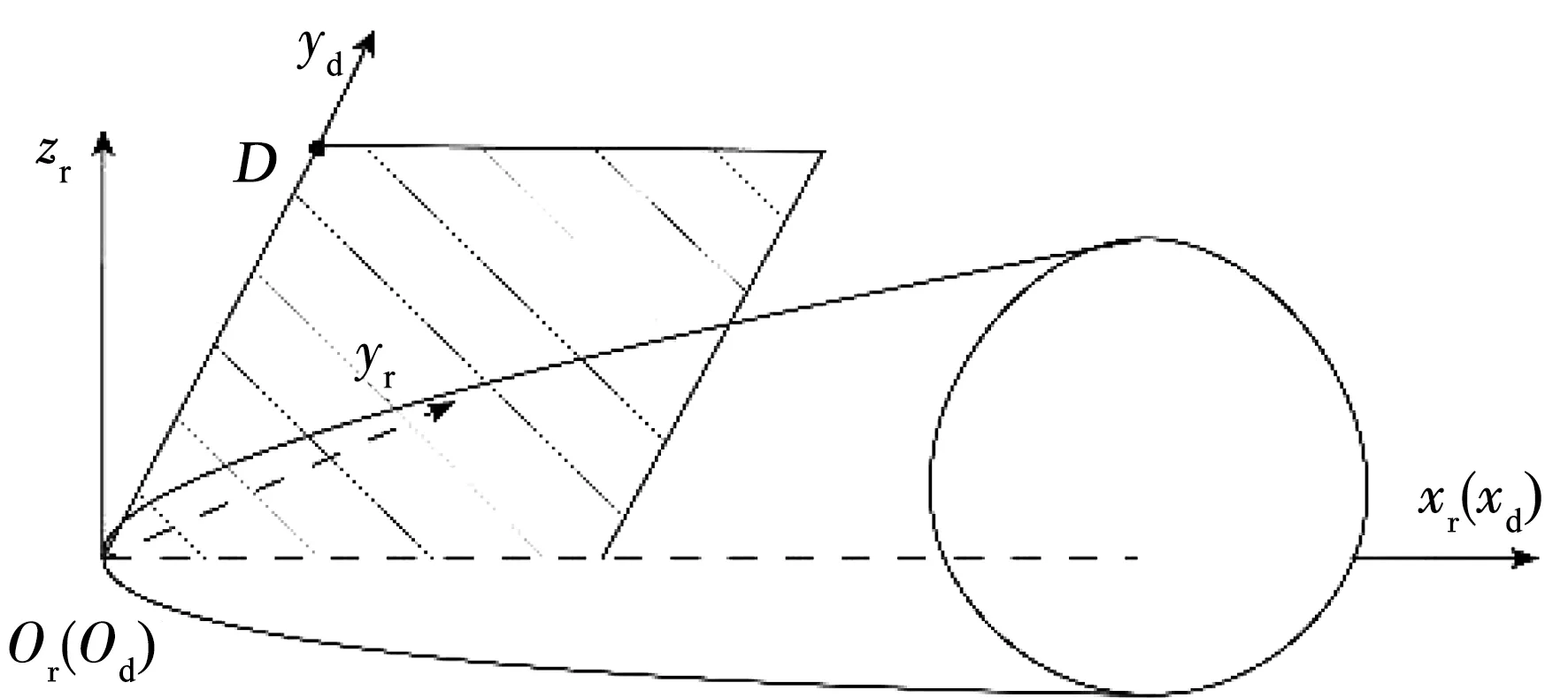

如图3所示,在三维流动下,D点在受油机坐标系Orxryrzr下的坐标为(xr,yr,zr),则其在半兰金体轴线与D点构成的平面上的坐标(xd,yd)为

(12)

因此气流速度在3个方向上的分量为

(13)

图3 转换关系图

2 仿真结果及分析

仿真参数设置如下:

1)采用标准大气模型与Dryden紊流[18-19]模型,如无特殊说明紊流模型尺度Lu=Lv=Lw=53 340 mm,强度σu=σv=σw=10-2。加油机机翼长度39.9 m,质量为58.8 t,采用Hallock-Burnham模型[19-20]模拟加油机后方的尾流。如无特殊说明,本文算例均为飞行高度8 000 m,飞行速度120 m/s,大气密度0.525 2 kg/m3。

2)如无特殊说明,本文算例受油机头部均为长7.10 m、宽1.05 m、高1.25 m的钝头体。受油锥管端点位于受油机坐标系下(2.2 m, 0.86 m, 1.0 m)处。

3)如无特殊说明,加油软管参数如下,L=15 m、do=0.067 0 m、di=0.050 8 m、μ=4.11 kg/m、E=13.79 MPa、A=14.988 2 cm2、B0=0.5、ρ=2 742.15 kg/m3、Cf=0.005 2、Cd=0.218 2、ddrogue=0.6 m、Cdrogue=0.830 68、M=29.5 kg。

2.1 锥套动态特性及紊流影响

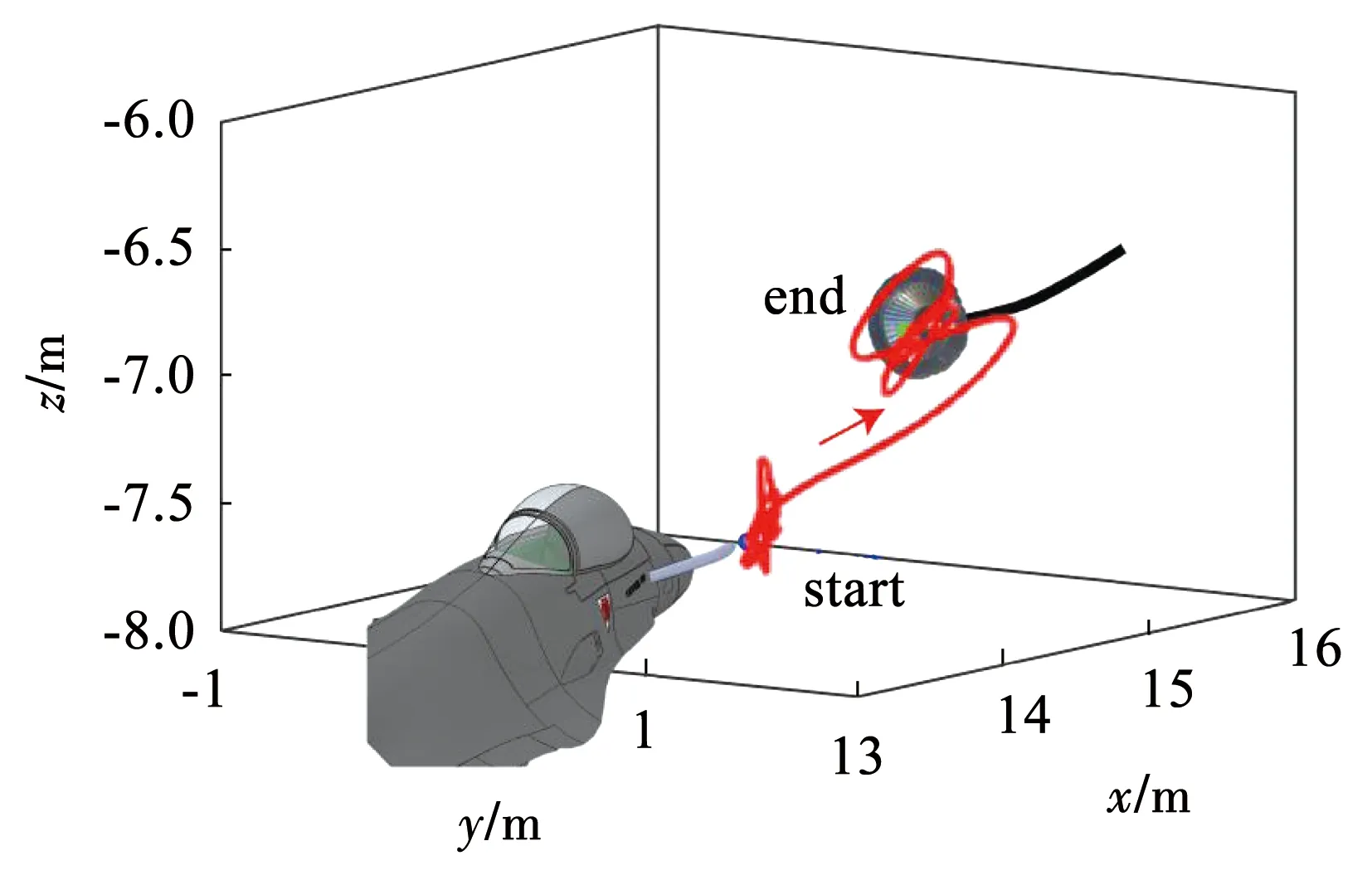

对接开始前受油机位于加油机后方35 m处,受油机插头与锥套处于同一水平位置。T=70 s时,受油机在紊流和受油机头波扰动下开始进行对接,相对对接速度vd=1.2 m/s,加油机机体坐标系下70~100 s时间内锥套运动轨迹如图4所示。

图4 锥套运动轨迹

在对接初始阶段,受油机距离锥套位置较远,锥套几乎不受受油机头波影响,在紊流扰动下无规则的小幅运动,当受油机逐渐靠近锥套时,锥套在头波作用下远离受油机头部向右上方运动,在回摆后稳定在初始位置的右上方,继续在紊流扰动下无规则的小幅运动。

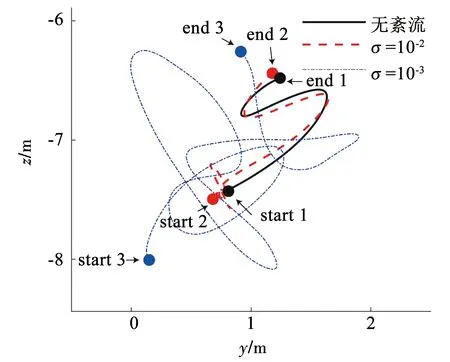

在上述过程中,锥套运动不仅受头波作用影响,也受大气紊流的影响,因此选取不考虑紊流、轻度紊流(σu=σv=σw=10-2)、中度紊流(σu=σv=σw=10-3)3种情况下的对接过程进行仿真分析,仿真得到的不同紊流强度下70~90 s的锥套yz平面运动轨迹如图5所示。

图5 不同紊流强度下的锥套运动轨迹

图5中strat 1、end 1为不考虑紊流情况锥套运动的起始点,strat 2、end 2为轻度紊流(σ=10-2)情况下锥套运动的起始点,strat 3、end 3为中度紊流(σ=10-3)情况下锥套运动的起始点。不同紊流情况下,锥套在yz平面内受头波作用扰动向右上方运动,不考虑紊流与轻度紊流情况下锥套的运动趋势相似,起始点位置接近,轻度紊流对对接过程影响较小。中度紊流情况下,对接轨迹变化较大,紊流扰动幅度与头波扰动幅度相近。

2.2 加油编队飞行状态的影响

加-受油机完成编队后,加-受油机处于相对稳定状态,软管-锥套运动状态稳定,为描述锥套的摆动情况,取建模坐标系Opxpypzp下锥套位置为参考点,引入锥套相对于该点的位移Xd、Yd、Zd。飞行速度120 m/s,飞行高度2 000、3 500、5 000、6 500、8 000 m,对接速度1.2 m/s的轻度紊流(σ=10-2)情况下仿真结果如图6所示,不同飞行高度下对应的ρair分别为1.006、0.863、0.736、0.624、0.525 kg/m3。

图6 不同高度下锥套相对位移

加-受油机编队状态时,锥套受紊流影响无规则摆动,在各方向均上锥套相对平衡位移的运动均不超过1.0 m,对接开始后锥套受头波作用影响摆动幅度增加,摆动幅度增加在oz方向上最为显著,最大摆动幅值达到1.8 m。随对接高度增加,加-受油机编队所处的空气密度下降,从而使头波与紊流对软管-锥套的扰动下降。因此,选取高飞行高度有利于降低对接过程中锥套扰动,降低对接困难。

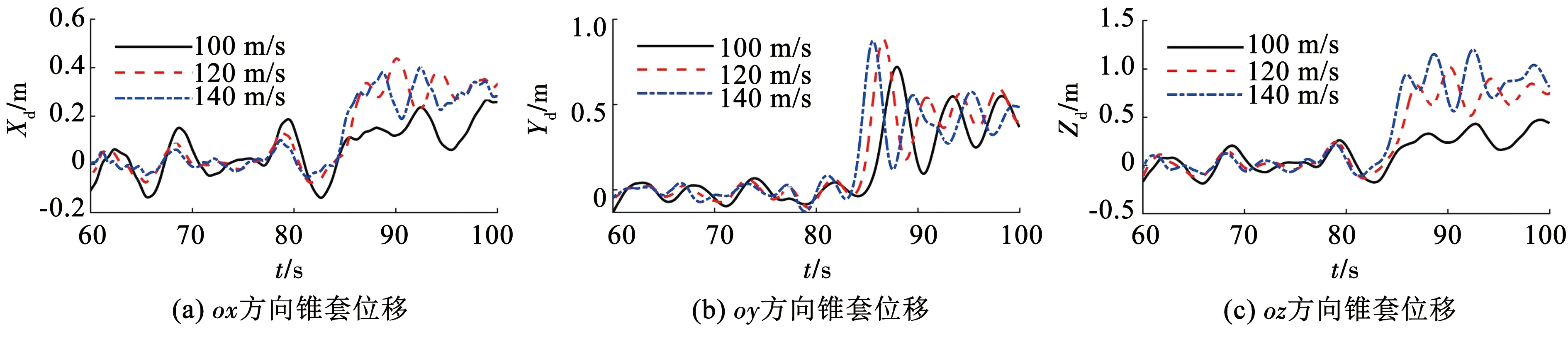

飞行高度8 000 m、对接速度1.2 m/s、飞行速度100、120、140 m/s的轻度紊流(σ=10-2)情况下锥套运动仿真结果如图7所示。

图7 不同飞行速度下锥套相对位移

飞行速度对头波效应下锥套的扰动具有一定影响,在oy、oz方向上,飞行速度增加,锥套受头波作用扰动增加,锥套的摆动幅度增加,在ox方向上,飞行速度的影响并不显著。在保证飞机机动性与升力的同时,低飞行速度有利于空中加油对接。

2.3 软管材料特性的影响

忽略加油软管扭转,将软管简化为多刚体段,软管简化为各向同性材料。不同截面、不同弹性模量的软管-锥套在尾流影响下的平衡位置如图8所示。

图8 软管锥套在不同材料与截面下的平衡位置

3个不同软管截面参数如下:1)S1截面,外径do=0.067 0 m、内径di=0.050 8 m;2)S2截面,外径do=0.077 0 m、内径di=0.063 4 m;3)S3截面,外径do=0.067 0 m、内径di=0.045 0 m。

软管截面相同时,提高软管的弹性模量将会使软管的刚度提升,从而使锥套平衡位置向左上方靠拢,相同弹性模量下,软管截面不同,锥套的平衡位置也会产生改变。

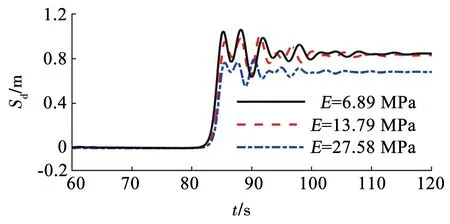

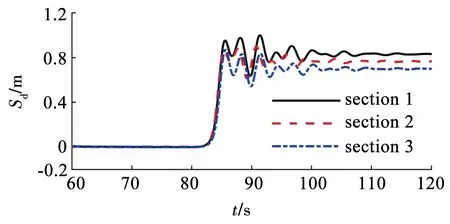

相同截面、不同弹性模量软管材料下锥套的头波响应如图9所示,相同材料不同软管截面下锥套的头波响应如图10所示。软管-锥套在尾流影响下的平衡位置会随软管材料、软管截面的改变而改变,为更清晰的观测锥套在无紊流状态下的运动状态引入相对于尾流影响下平衡位置的位移Sd。

图9 不同刚度下锥套位移量

软管材料弹性模量增加,锥套摆动幅度有所减小,锥套受头波影响扰动降低,但增大软管弹性模量的同时,锥套在紊流影响下的平衡位置将更加靠近尾流涡核,受油机受尾流的影响将增大,受油机的控制难度大大提升,不利于空中加油对接。

图10 不同截面下锥套位移量

截面1相较于截面2,在保持截面面积的情况下,软管直径有所较小,软管的面积惯性矩与气动力降低,锥套受头波扰动降低的同时锥套在加油机尾流作用下的平衡位置也有所降低,有利于进行空中加油对接,但却导致软管内径降低,大大降低了燃油的传输效率。截面1相较于截面3,在软管的面积惯性矩与气动力不变的同时,使软管内径增大,增加了燃油传输效率,但软管截面面积、面积惯性矩和质量均有所降低,锥套在受油机头波扰动增加,不利于空中加油对接。由此可见,软管截面与软管弹性模量对头波作用下软管-锥套运动特性的影响较为复杂,此外,软管其他材料特性、结构设计等都会对空中加油对接产生影响,进行更深入研究可以进一步优化对接过程。

2.4 对接速度的影响

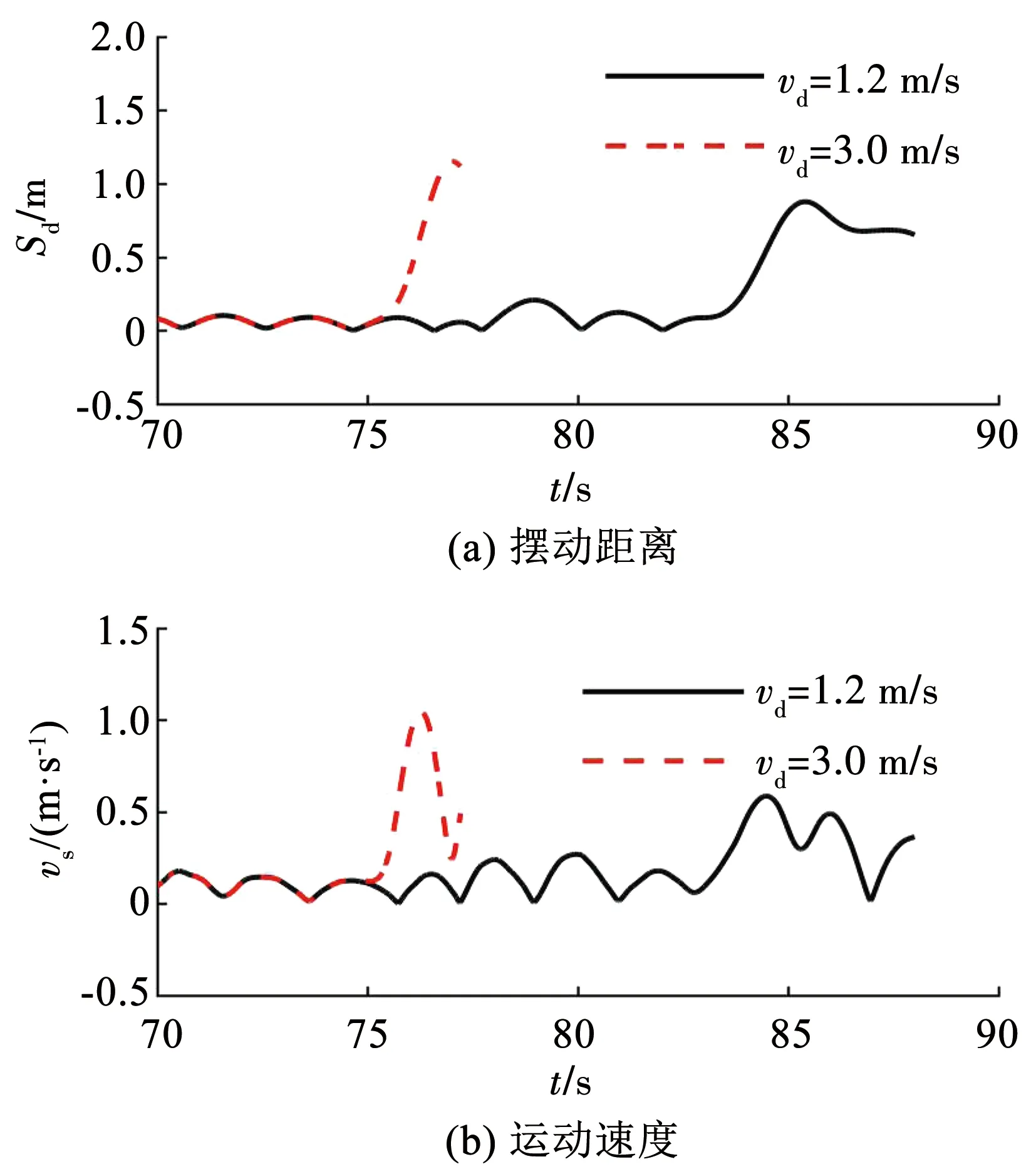

在对接速度vd=1.2 m/s、vd=3.0 m/s两种工况下进行水平直线匀速对接仿真模拟,锥套位移Sd、yz平面锥套运动速度vs如图11所示。为更加直观的观察锥套在两种对接速度下的运动情况,当对接插头到达对接前平衡状态下锥套所处的yz平面时,对接停止。

图11 不同对接速度下锥套摆动距离与速度

对比两种对接速度下的锥套运动情况,vd=1.2 m/s,对接过程较长,锥套摆动幅度较小,最大摆动幅度不超过1 m。vd=3.0 m/s时,对接时间缩短,但锥套摆动幅度较大,摆动幅度处于峰值位置,虽然摆动速度较小,但仍有0.5 m/s。

2.5 对接方式的影响

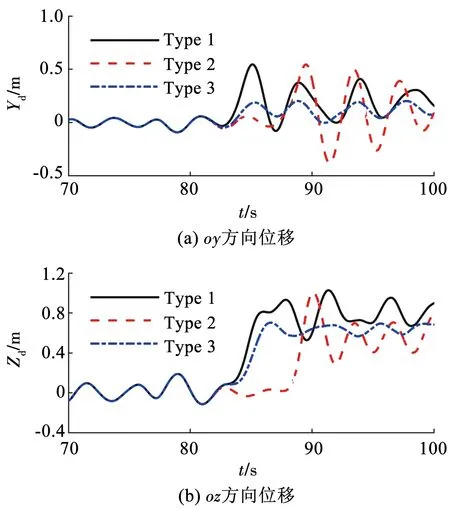

采用3种对接方式进行对接,oy、oz方向锥套位移如图12所示。

图12 不同对接方式下锥套相对位移

3种对接方式如下:1)方式1。以vd=1.2 m/s的对接速度匀速对接;2)方式2。从相对静止状态以ad=0.1 m/s2的对接加速度匀加速对接;3)方式3。以vd=1.2 m/s的对接速度从锥套后下方斜向上对接,竖直高度差Hd=5.0 m。

方式2与方式1相比,锥套在oy方向产生大幅度回摆,在对接不成功的情况下锥套极有可能击中受油机机头。方式3与方式1相比,锥套的摆动幅度减小,也更容易趋于平稳。

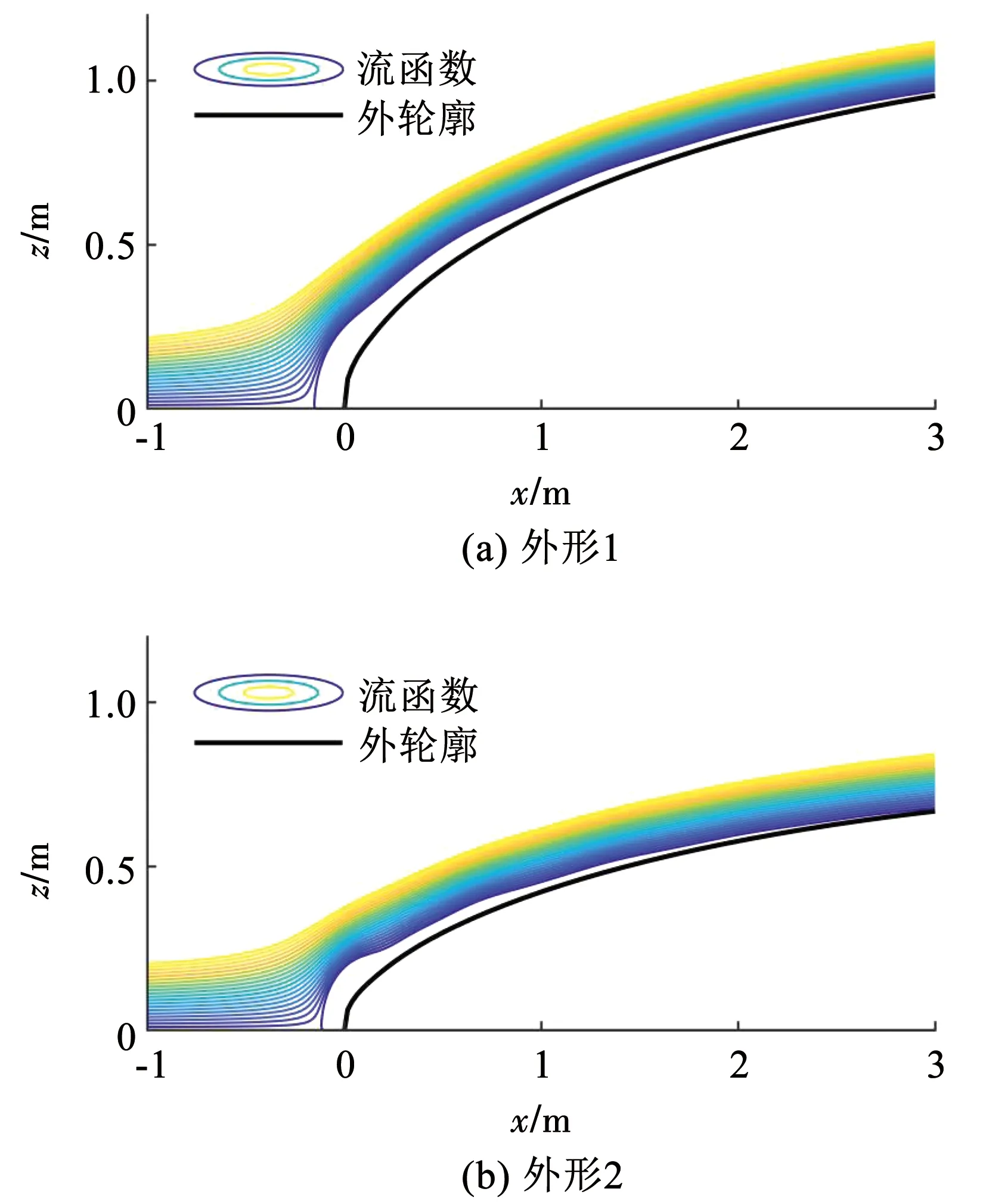

2.6 受油机头部外形的影响

两种不同尺寸的受油机头部外形: 外形1为长7.10 m、宽1.05 m、高1.25 m的钝头体; 外形2为长7.10 m、宽0.73 m、高0.87 m的钝头体。两种外形受油机头部的流函数如图13所示。

图13 受油机头部流函数图

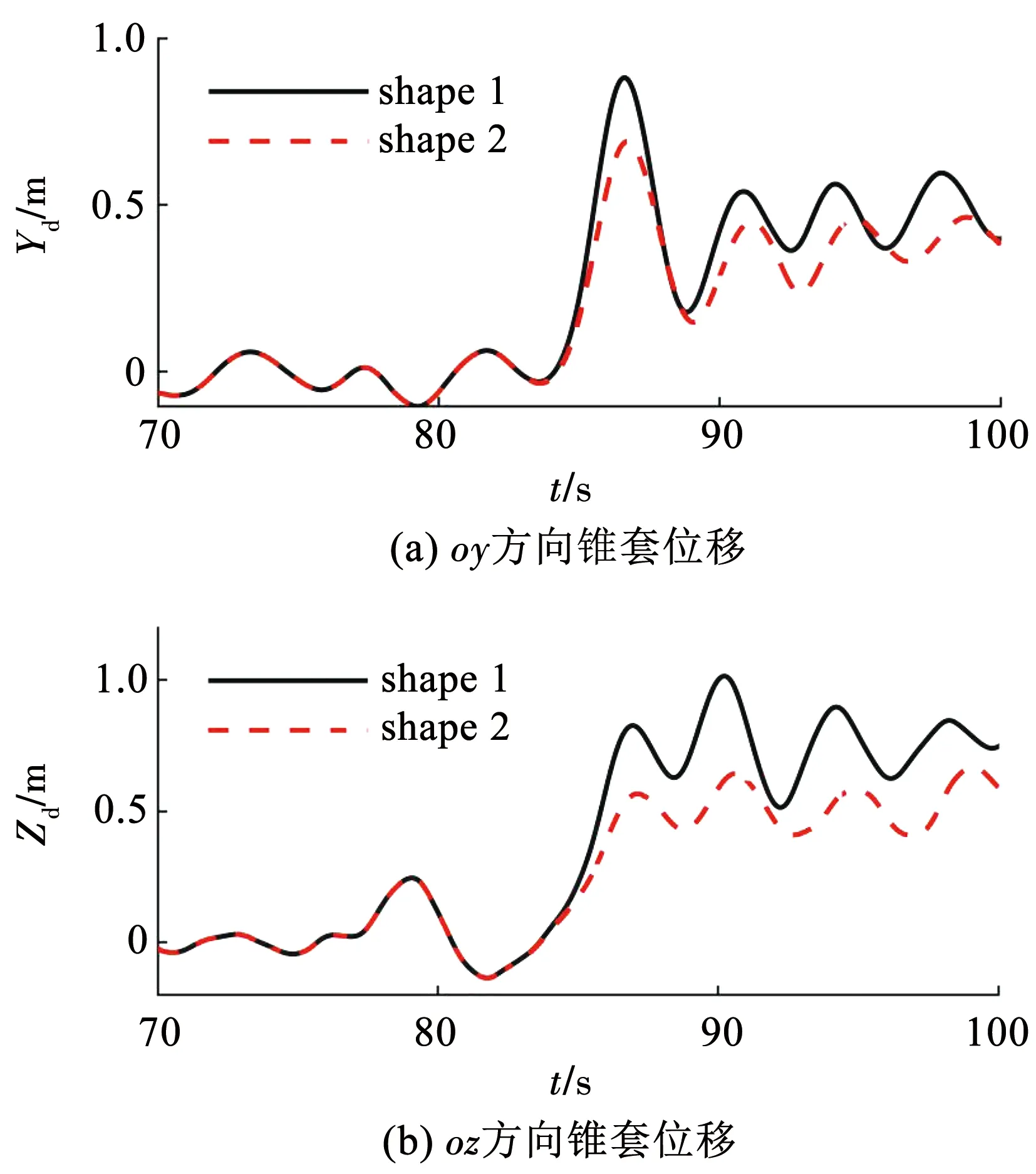

外形2相较于外形1长度不变,宽度与高度相对较小,两种受油机头部外形头波影响下锥套在oy、oz方向上的运动轨迹如图14所示。

图14 不同头部外形下锥套相对位移

不同外形的受油机头波作用下,锥套在oy、oz方向的运动轨迹趋势相似。相较于外形1,外形2的受油机头波影响下,锥套运动幅度有所降低。受油机头部外形与尺寸也会对头波扰动下锥套的运动状态产生影响。

3 结 论

1)当受油机逐渐接近锥套时,锥套会在头波作用与轻度紊流影响下远离受油机头部,随后产生一定程度的回摆,多次摆动后在远离初始位置一定距离的位置上小幅摆动。

2)高海拔高度、低空速下软管-锥套受头波作用影响降低,后下方匀速对接方式锥套受头波作用扰动低于后方直线匀速对接方式。增大对接相对速度,受油机可以更快的到达对接平面,但锥套摆动幅度、摆动速度都有所增大。通过合理选取空中加油对接环境与对接方式可以达到降低头波扰动的目的。

3)增加软管的刚度、保持截面面积增加软管直径、保持软管外径的同时缩小内径会使头波扰动下锥套的相对位移减小,受油机头部外形也会对头波作用下的锥套运动产生影响。通过优化空中加油设备可以有效的降低头波的扰动。