车轮横向分布对正交异性钢桥面板疲劳性能的影响

李文武, 秦泗凤, 王玉鹏

(1. 湖南省交通规划勘察设计院有限公司 桥梁设计院, 湖南 长沙 410200;2. 大连大学 建筑工程学院, 辽宁 大连 116622;3. 中交第三航务工程勘察设计院有限公司 城市规划设计研究院, 上海 200032)

正交异性钢桥面板具有轻质高强、施工快捷等优点,得到了广泛应用。目前世界上已建成的采用正交异性钢桥面板的各类桥梁超过1 500座,我国正在运营和规划中的该类桥梁数量达200余座。正交异性钢桥面板的耐久性对于确保桥梁结构的安全性及可靠性至关重要。正交异性钢桥面板的板件连接构造复杂、焊缝多、局部应力集中问题突出,容易出现疲劳开裂。正交异性板的疲劳问题是国内外学者关注的热点问题。Wolchuk[1]研究发现,正交异性钢桥面板处产生疲劳开裂的主要因素是应力集中和焊接残余应力。Pfeil等[2]通过模型试验研究正交异性钢桥面板的焊缝疲劳性能,并总结了正交异性钢桥面板的疲劳开裂类型。 Ya等[3]分别对80%焊透率和焊缝熔透下的纵肋和顶板连接处进行了疲劳寿命评估。Choi 等[4]研究了U肋与横隔板的连接焊缝的疲劳裂缝特性,揭示了裂缝加速结构疲劳破坏的原因。张清华等[5]总结国内外正交异性钢桥面板疲劳研究进展,分析了正交异性钢桥面板疲劳的主要问题和发展趋势。王春生等[6]指出纵肋与桥面板的连接失效模式有纵肋焊趾失效、从焊根通过焊喉的失效和桥面板焊趾失效3种。吉伯海等[7]采用热-结构直接耦合方法对钢桥面板顶板与U肋接头焊接残余应力进行了分析。崔闯等[8]在引入热点应力法的基础上,得到了关键易损部位的热点应力谱,从而对其疲劳寿命进行评估。由于正交异性钢桥面板疲劳试验结果的离散性较大,一些结论是在试验数据较少的情况下得到的,具有局限性。国内对正交异性钢桥面板的理论研究相对欠缺,而国外规范不能完全适用于我国桥梁结构正交异性钢桥面板的抗疲劳设计,尚需开展系统的试验和理论研究,不断丰富和完善正交异性钢桥面板抗疲劳设计理论。本文以大连星海湾跨海大桥为工程背景,建立相应的正交异性钢桥面板精细化有限元模型,分析车轮横向分布对正交异性钢桥面板应力和疲劳性能的影响,以确保结构的安全。

1 工程概况

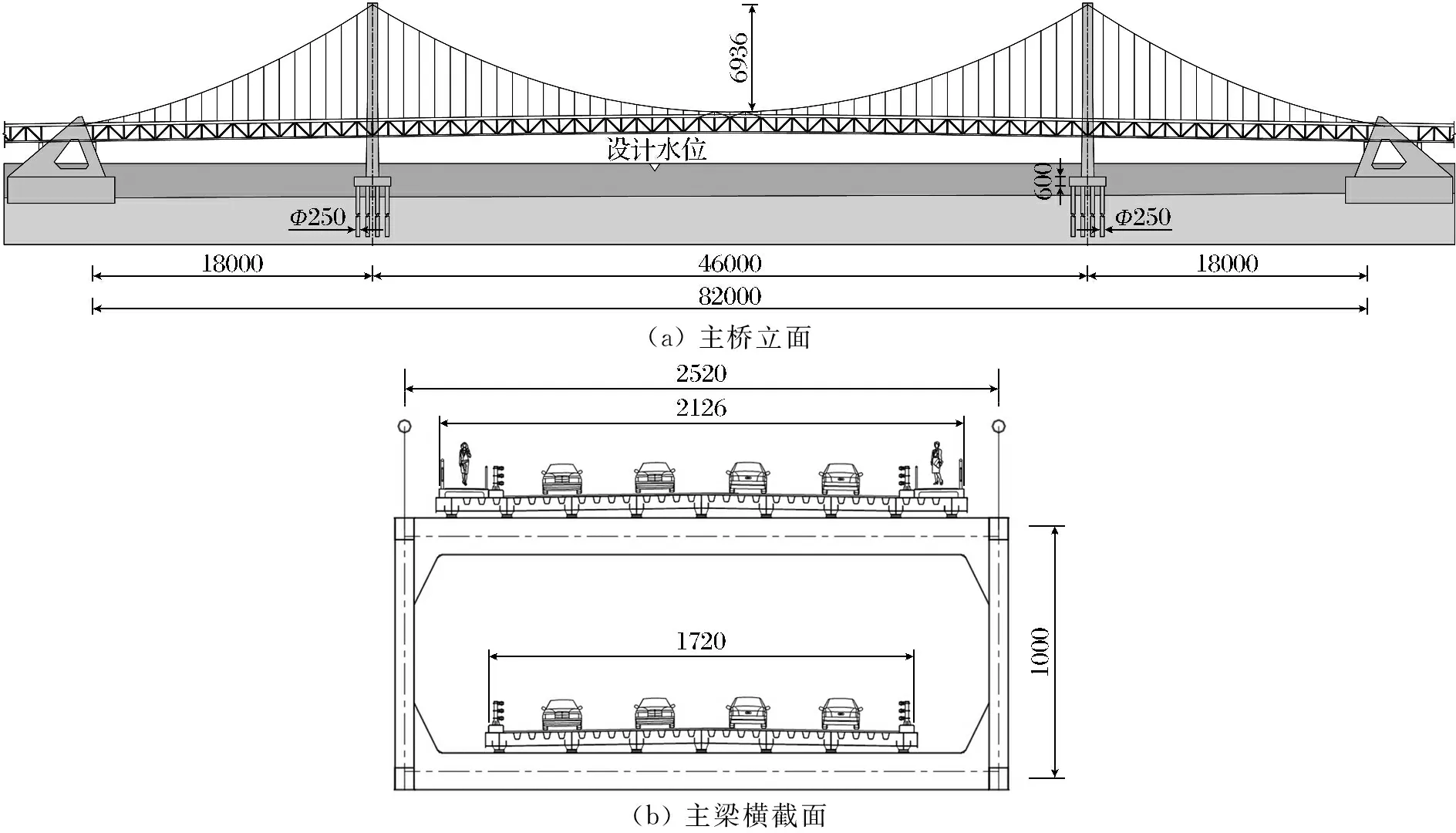

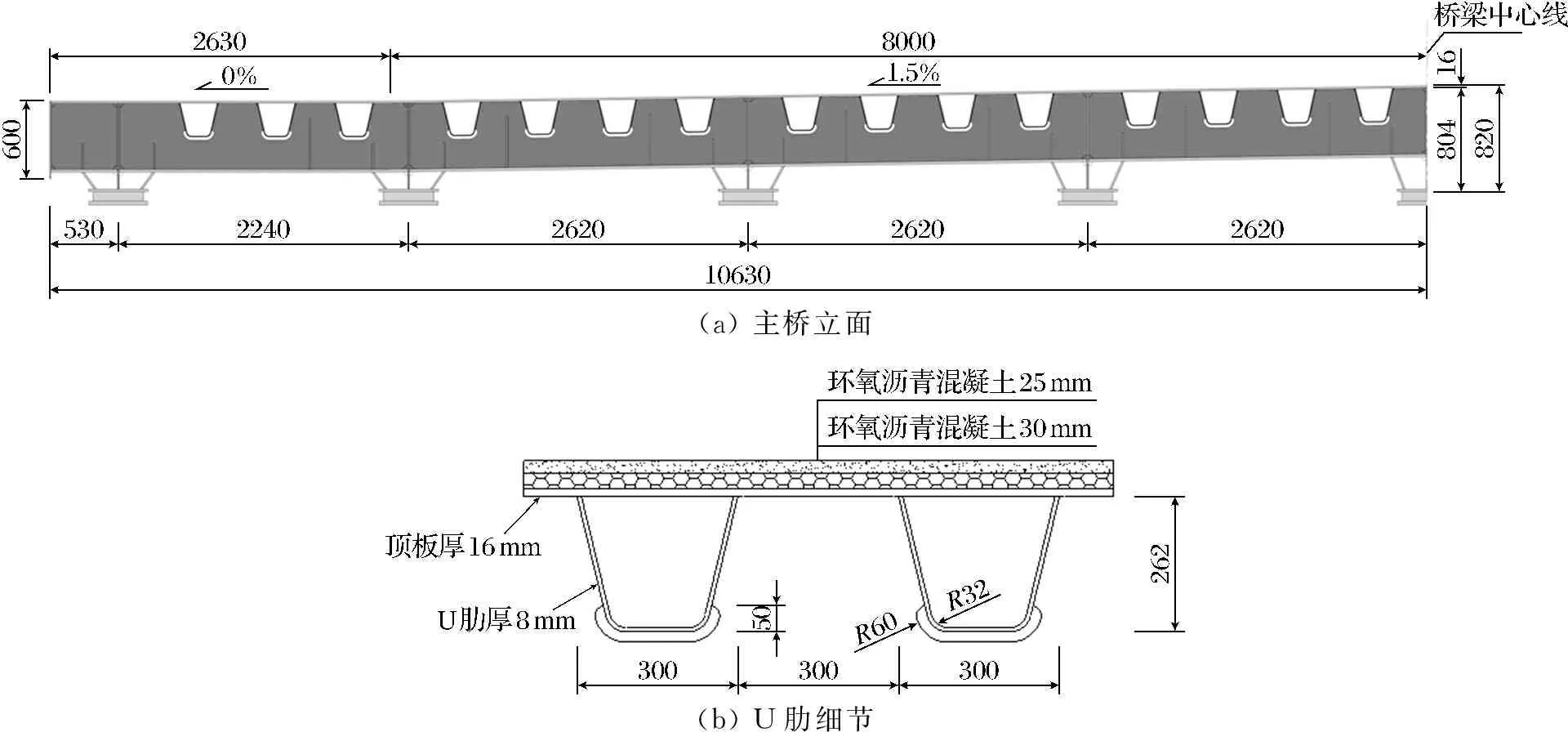

图1所示的大连星海湾跨海大桥为三跨地锚式悬索桥,加劲梁采用双层钢桁架,主跨460 m,边跨180 m。主桁架节间距为10 m,主桁架横梁上设置普通板式橡胶支座与桥面系纵梁相连。桥面板布置如图2所示,桥面板材料为Q345qE,宽为21.26 m,桥面板顶板厚度为16 mm。桥面板顶板U肋厚度为8 mm,开口宽度为300 mm,高度为262 mm,U肋横向净距300 mm。桥面铺装为55 mm厚环氧沥青[9]。

(a) 主桥立面(b) 主梁横截面

(a) 主桥立面(b) U肋细节

2 有限元计算

2.1 有限元模型

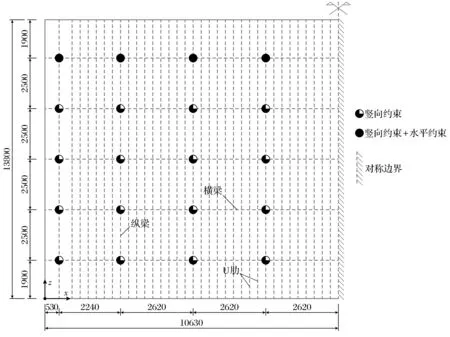

如图3所示,选取典型节段建立桥面板模型,节段长13.8 m,横向取一半宽为10.63 m,模型中有横梁5根,U肋15个。在跨中的对称面施加对称约束,由于主桁架横梁与桥面系纵梁之间设置普通板式橡胶支座,所以在纵梁梁端施加简支约束。

图3 桥面板约束平面(单位:mm)Fig.3 Plane layout of boundary conditions for deck(Unit: mm)

2.2 计算载荷

采用疲劳载荷计算模型Ⅲ[10]。取单个120 kN车轴双轮载荷,轮距2 m,车轮接触面积为0.6 m×0.2 m。轮载按45°扩展到桥面上,铺装层的厚度为55 mm,扩展后尺寸为0.71 m×0.31 m。因此单个车轮作用在桥面上的载荷为120/2/(0.71×0.31)=272.6 kPa。

2.3 构造细节位置的选取

正交异性钢桥面板经常发生疲劳开裂的位置包括:①U肋和桥面板顶板连接焊缝部位;②U肋与桥面系横隔板连接焊缝部位;③桥面系横隔板与U肋间开槽部位。经过统计分析发现横隔板与U肋间开槽部位最容易发生疲劳裂纹,因此选取细节A点为例,具体位置如图4所示[5,11]。A点对应横隔板处的开槽部位:横桥向位于加密区U6左侧;纵桥向位于第3道横隔板上。

(a) 立面(b) 平面

2.4 加载工况

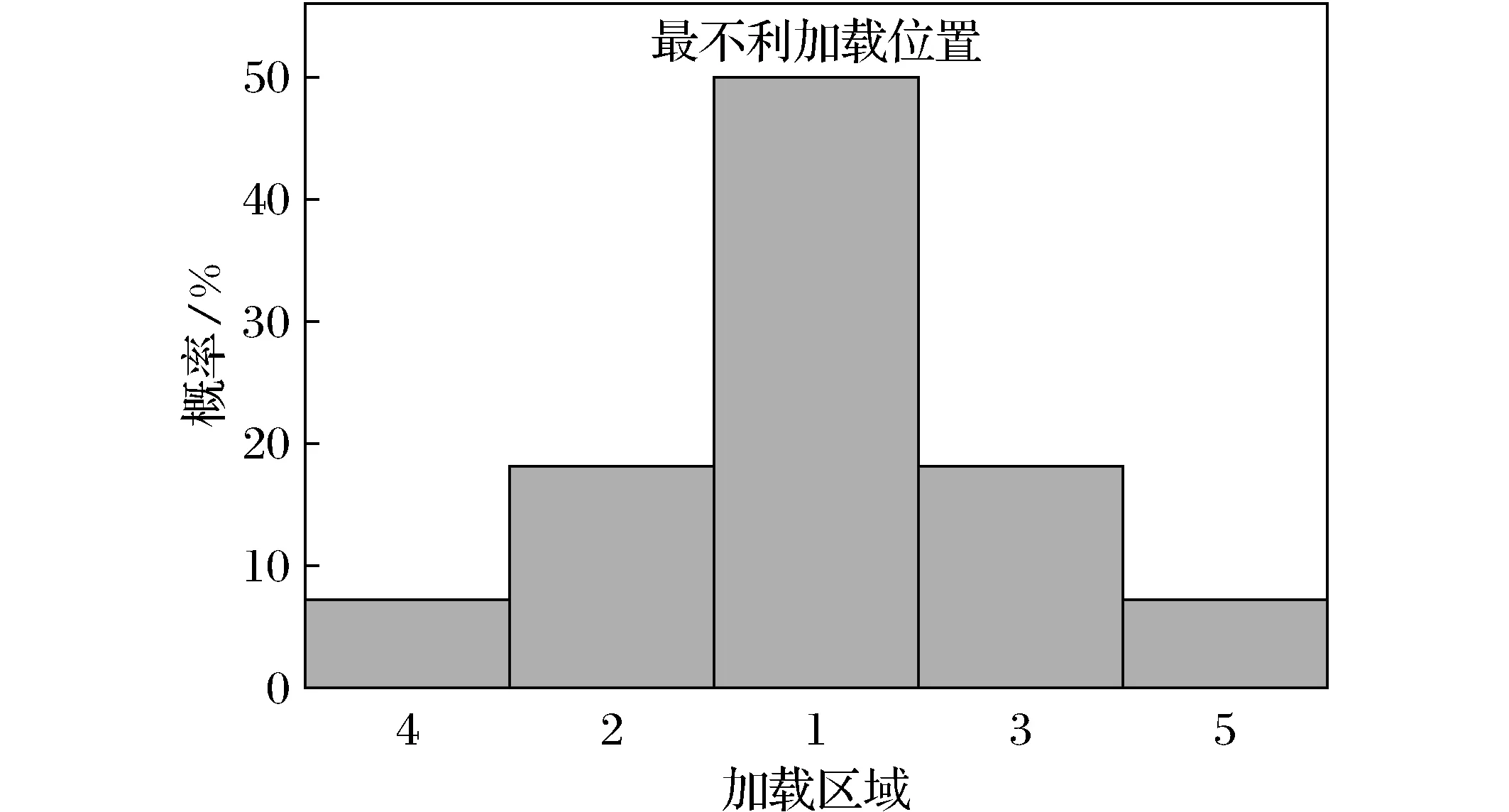

正交异性板各疲劳细节的有效影响面范围狭小,变化幅度大,因此《公路钢结构桥梁设计规范》 (JTG D64—2015)要求分区加载。《公路钢结构桥梁设计规范》(JTG D64—2015)指出先计算细节的影响面,再进行加载,但是计算影响面过程复杂,不易操作。本文提出一种方法,可以通过计算影响线得到细节的应力幅。首先应用自编的ABAQUS子程序HLOAD进行横桥向加载,得到各细节部位横桥向应力影响线和横桥向最不利位置[12];然后在横桥向最不利位置附近选取5个0.1 m宽的加载区域,如图5所示[10]。应用子程序HLOAD在每个区域内进行纵桥向加载,得到各细节部位的应力幅;最后对各细节部位进行疲劳强度验算。

图5 车轮横向位置概率Fig.5 Transverse position probability of wheel

采用自编的ABAQUS子程序HLOAD实现单个轮载的横桥向移动,从U1肋中(X=0 mm)移动至U4肋中(X=1 800 mm),移动距离为1 800 mm,步长为50 mm,如图6所示。为了得到A点的横桥向最不利加载位置,将轮载沿着第3道横隔板处横桥向移动加载(工况Ⅰ),在第2道和第3道横隔板中间横桥向移动加载(工况Ⅱ),具体位置如图4所示。

图6 横桥向加载(单位:mm)Fig.6 Layout of transverse load (Unit: mm)

3 计算结果及分析

3.1 A点横桥向应力影响线

A点的横桥向应力影响线如图7所示,工况Ⅰ下,主应力最大值为32.45,竖向正应力最大值为15.53,均出现在X=1.0 m处,即U5和U6之间,靠近U6。工况Ⅱ下,主应力最大值为19.41,竖向正应力最大值为12.11,均出现在X=1.1 m处,即基本位于A点正上方。因此,工况Ⅰ为控制工况,A点最不利横桥向加载位置在X=1.0 m处。

(a) 工况Ⅰ(b) 工况Ⅱ

3.2 A点纵桥向应力影响线

以A点所处纵桥向位置作为坐标零点,轮载沿纵桥向向前后各移动5 m,获得各加载区域下的纵桥向应力影响线。如图8所示,A点应力的影响线集中在前后2.5 m范围内,即相邻两个横隔板间。加载区域1的应力幅为ω1=20.93-0=20.93 MPa,加载区域2的应力幅为ω2=18.45-0=18.45 MPa,加载区域3的应力幅为ω3=20.56-0=20.56 MPa,加载区域4的应力幅为ω4=13.57-0=13.57 MPa,加载区域5的应力幅为ω5=18.33-0=18.33 MPa。

(a) 加载区域1(b) 加载区域2(c) 加载区域3(d) 加载区域4(e) 加载区域5

4 疲劳细节验算

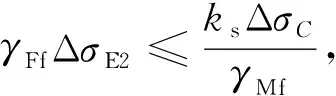

根据《公路钢结构桥梁设计规范》 (JTG D64—2015),按式(1)~式(4)验算A点疲劳性能:

(1)

(2)

ωi=σpmax,i-σpmin,i(i=1,2,3,4,5),

(3)

γ=γ1·γ2·γ3·γ4,且γ≤γmax。

(4)

式中:γFf为疲劳载荷分项系数,取1.0;γMf为疲劳抗力分项系数,取1.15;ks为尺寸效应折减系数,本文取1.0;ΔσE2为按2.0×106次常幅疲劳循环换算得到的等效常值应力幅;ΔσC为疲劳细节类别,对应2.0×106次常幅疲劳循环的疲劳应力强度,依据规范查得ΔσC=70 MPa;Δφ为放大系数,取0;γ为损伤等效系数;γ1为损伤效应系数,计算得2.55;γ2为交通流量系数,取0.66;γ3为设计寿命影响系数,取1.0;γ4为多车道效应系数,取1.0;γmax取2.5。

根据图8可得ωi,由式(2)计算得ΔσE2=33.50 MPa<ΔσC。则A点构造细节满足要求。

5 结 论

本文基于有限元法,对星海湾跨海大桥正交异性钢桥面板的构造细节进行了疲劳应力分析,并在此基础上验算了桥面板的疲劳性能,得到以下具体结论:

1) 应用自编的ABAQUS子程序HLOAD进行加载,避免计算影响面,通过计算影响线得到关注细节的最不利加载位置,并对细节部位进行疲劳强度验算;

2) 星海湾跨海大桥正交异性桥面板疲劳最大应力幅为33.50 MPa,满足《公路钢结构桥梁设计规范》(JTG D64—2015)要求。