扇形绕组盘式力矩电机设计

屈阿雪,王劲松,薛克娟

(长春理工大学 光电工程学院,长春 130022)

为了使生物测量仪中光学延迟线部分低速平稳运行,保证光线经透镜返回之后能在低相干光学系统中能量损失达到最小,提出采用盘式力矩电机带动光学延迟线运动。该电机定子采用PCB绕组形式,由于绕组是直接印制在印刷电路板上,所以该电机的结构简单紧凑,具有效率高、转动惯量小、功率密度大等优点。

在国外,对PCB绕组的研究较早,但由于工艺的限制,最早绕组制作形式是在铜板上蚀刻出绕组形状[1];文献[2]通过改变六边形绕组的绕组有效边倾斜角度对绕组进行优化,达到减小铜耗、提高转矩的目的。田庄[3]设计了混合型绕组,通过与其他形状绕组的特性对比,得到了混合型绕组端部损耗更小、性能更好的优点;王晓远团队[4]提出了一种新型分布式绕组,对比传统集中式绕组,新型分布式绕组在输出反电动势、绕组涡流损耗等方面具有一定的优势,之后利用有限元仿真分析了新型绕组线宽对电机的电压有效值、涡流损耗、电机功率等参数的影响。

从国内外现状可以看出目前对PCB绕组定子的研究还在绕组设计阶段,为了进一步提升电机转矩的输出,在前人研究的基础上,对绕组形状进行优化设计,这对进一步提高转矩和电磁能量转换效率,以及对提高生物测量仪、OCT太赫兹时域测量设备的性能都具有十分重要的意义。

1 电机结构

根据定转子数目及它们的相对位置,可将盘式电机分为以下四类,如图1所示。单定子单转子结构如图1(a)所示,结构简单,制作方便,在四种结构中轴向尺寸最短,常用于对空间要求比较小的薄型安装场合,但结构不对称,存在单边磁拉力,产生的气隙磁密也较低。

图1 盘式电机结构分类图

中间转子两边定子结构如图1(b)所示,结构对称,定子绕组靠近机壳,有利于散热,所以相比于其他电机结构,散热能力最好。

中间定子两边转子结构如图1(c)所示,电机定子两侧均存在气隙,结构对称,电机整体受力均衡,但是两边转子还存在一定的单边磁拉力。

多盘式结构[6]如图 1(d)所示,多盘式电机结构特点是由多个定子和转子组成,其中定子和转子交叉排列之间形成气隙,所以多盘式电机中存在多个气隙。因为结构中定子绕组数量增多,使电机的输出增大,所以该结构适用于需要大转矩驱动的场所。由于PCB工艺的发展,PCB绕组代替了铁芯绕组,这不仅减轻了盘式电机的重量,而且使电机更加扁平化,提高了电机效率。结合空间限制原因及这四种电机结构的优缺点,本文选择了单气隙的单定子单转子电机结构,如图2所示,由永磁体转子、PCB绕组定子、背铁等部分组成。

图2 盘式力矩电机结构图

2 PCB绕组的优化设计

2.1 绕组的形状设计

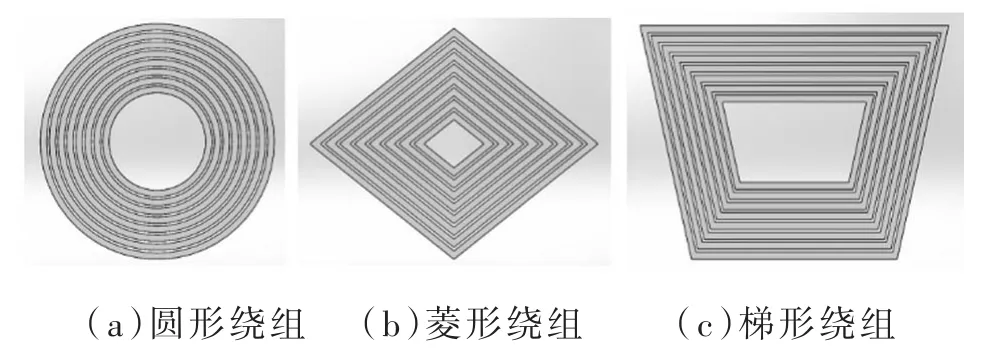

电机设计的关键是定子绕组的设计,不同的绕组形式可能使电机性能存在差异,影响电机的输出特性。本文采用螺旋形绕组形式,常见的螺旋形绕组形状如图3所示,其中图3(a)为圆形绕组,图 3(b)为菱形绕组,图 3(c)为梯形绕组[5,7]。

图3 常见的螺旋形绕组形状

圆形绕组每部分线圈都能交链永磁体,产生磁链较多,而且几乎不存在端部连接,但是该形状对永磁体的利用率不高,输出转矩较小。菱形绕组没有端部连接,定子损耗较少,有效边与永磁体交链产生的磁链较多,相比于圆形绕组输出转矩较大。梯形绕组因端部连接较长,定子损耗较大,但是有效边与永磁体交链产生的磁链最多,相比于菱形绕组可以输出的转矩更大。由于端部效应影响电机的转矩输出[8],从永磁体利用率及端部效应的影响考虑,本文采用扇形绕组,如图4所示。扇形绕组综合了圆形绕组和梯形绕组的性能特点。与圆形绕组相比,提高了永磁体的利用率;与梯形绕组相比,端部采用了弧形,降低了绕组端部损耗。故扇形绕组能够提升绕组系数,使电机的输出性能提高,同时可以交链更多的永磁体产生磁链,增大电机的转矩输出。

2.2 绕组的尺寸确定

2.2.1 PCB绕组的覆铜厚度

本次采用的扇形绕组结合了梯形绕组与圆形绕组的性能特点,共12个,在PCB板上呈现圆周分布。PCB板上铜线覆铜厚度以盎司为计量单位,其中 1 盎司约为 35 μm[9]。

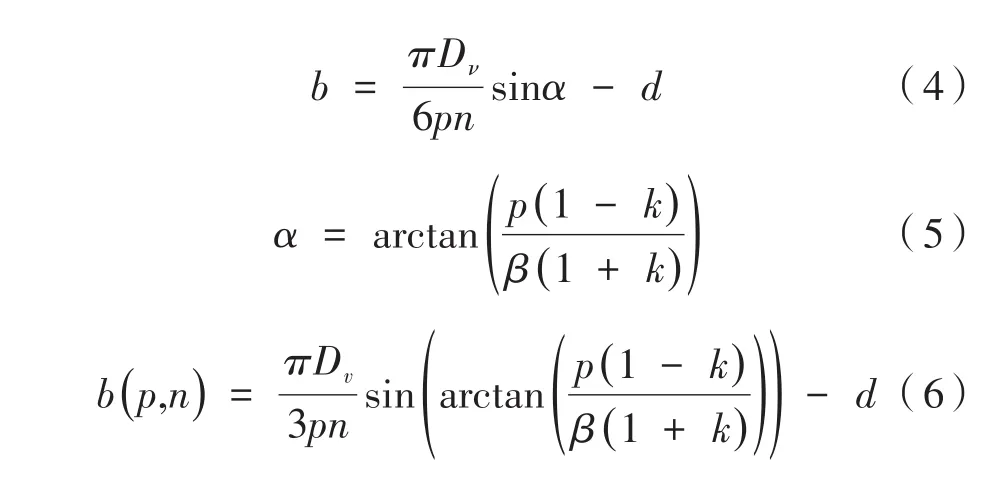

额定电压Ue为:

电阻R为:

式中,I代表通过绕组的电流;E代表电场强度;Δν代表控制电路的压降;ρ代表覆铜的电阻率;L代表覆铜长度;A代表覆铜横截面积。

由式(1)、式(2)整理可得:

式(3)为绕组覆铜横截面积的计算表达式,依据得到的覆铜横截面积选择符合要求的覆铜厚度。

线圈的载流能力与走线位置、温度、线宽和覆铜厚度均有关系,由于覆铜厚度有限,考虑到载流量的问题,当覆铜厚度超过3盎司后,增加覆铜厚度线圈的载流能力不能继续提高[10]。所以为了尽可能提升绕组线圈的载流能力,最终选择覆铜厚度为0.1 mm。

2.2.2 PCB绕组导体间的最小距离的确定

在PCB盘尺寸确定后,单个绕组相邻导体之间的距离越小,导体宽度就越大,两者之间成反比关系。电机的工艺要求对导体之间最小距离的选择也有一定的影响,如果最小距离过小,会导致PCB绕组无法制作,一般制版厂能达到的最小间距为7 mil。此外,最小导体之间的距离与导体间电压也有紧密的关系,表1是根据IPC-2221标准推算出的印刷电路板最小导线间距。

表1 印刷电路板最小导线间距

当导体间的峰值电压大于500 V时,导体间最小距离的计算方法为0.25与超过电压乘以系数的和。根据盘式力矩电机的导体峰值电压,故最终选择导体间的最小距离为0.2 mm。

2.2.3 PCB绕组的导体宽度

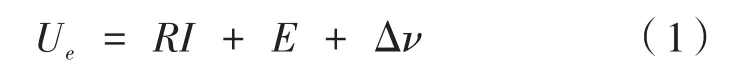

PCB绕组导体宽度影响着电机的线圈载流能力、输出转矩和绕组的涡流损耗等方面的性能参数,因此选择合适的导体宽度对电机性能的影响十分重要。PCB板上扇形绕组导体宽度的计算方程式为:

式中,b为绕组导体宽度;α为平均半径处线圈有效边与圆周夹角;p为极数;n为每相线圈的数量;Dv为永磁体平均直径;d为导体间的最小距离;β为有效边倾斜角度;k为永磁体的外内径之比。

由于永磁体尺寸和其他参数均已知,在上文中已经确定PCB绕组的覆铜厚度为0.1 mm,导体间的最小距离为0.2 mm,带入式(6)中计算得到导体的宽度为0.5 mm。

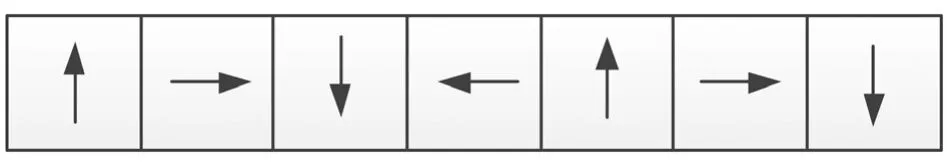

3 永磁体的排列形式

永磁体材料选择了矫顽力高的汝铁硼磁铁。普通轴向充磁的排布方式如图5所示,箭头指向N极,NS交替排列。这种结构制造工艺简单,能够形成轴向磁通,但是得到的气隙磁密不高,而且气隙磁密的正弦性达不到较高的要求。对永磁体的排布方式进行优化,使其气隙磁密尽可能的高。本文采用Halbach阵列优化磁钢结构[12],如图6所示。从图上可以看出相邻永磁体的充磁方向存在90°夹角。这样的排布方式可得到比较理想的正弦分布的磁场,降低电机的漏磁系数,提高电机的转矩性能及效率[13]。

图5 普通轴向永磁体阵列

图6 Halbach永磁体阵列

对电机进行建模仿真,根据永磁体参数在Maxwell有限元软件中建立永磁体模型,按照Halbach充磁方向对永磁体进行充磁设置,在SolidWorks里画出扇形绕组导入到Maxwell中,完成电机模型的建立。选中永磁体转子部分设置Motion Setup,让永磁体绕Z轴旋转。为了使每一相感应电动势尽可能大,将绕组分成了三相,然后向绕组添加三相电压激励,最后设置求解器对电机模型进行求解。永磁体在Halbach方式排布下的磁密分布和磁力线分布情况如图7所示。在图中可以清楚地看出Halbach排列的充磁方式,主磁极为轴向充磁的永磁体,切向充磁的永磁体起到聚磁的作用作为辅助磁极,从图7(b)磁力线的分布可看出主磁极的下磁密增加,轭部磁密减小,降低了电机的漏磁系数[14]。

图7 永磁体磁密分布图和磁力线分布图

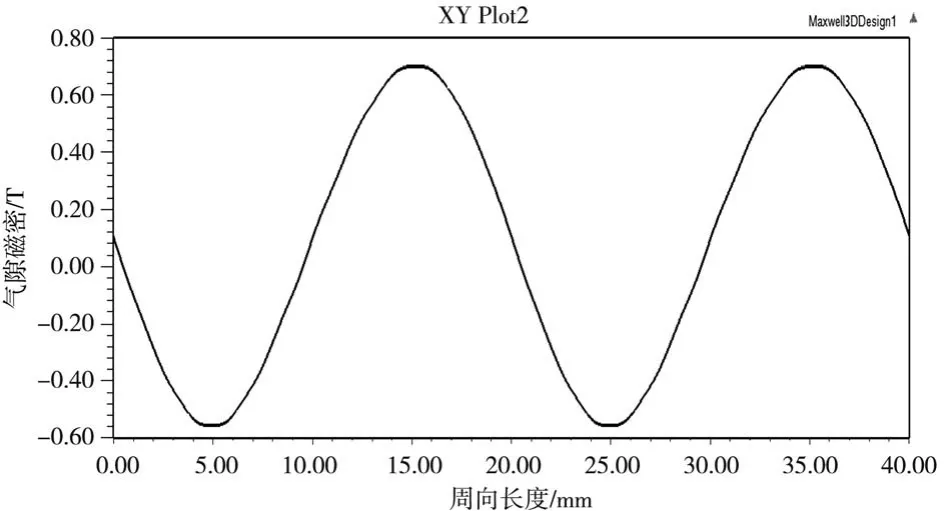

永磁盘式力矩电机的气隙磁密分布理想波形应为正弦波,采用普通的轴向充磁时,虽然可以通过调节永磁体厚度改变气隙磁密大小,但是不能保证其正弦性,而Halbach阵列可以比较简单地得到正弦性分布较好的气隙磁密。如图8为在永磁体平均半径处仿真后得到的气隙磁密分布曲线。另外,采用Halbach阵列几乎可以忽略电机的齿槽效应力矩[15],这使电机转矩性能及电机稳定性得以提高。

图8 平均半径处气隙磁密分布图

4 电机的转矩仿真分析及实验

4.1 负载转矩仿真分析

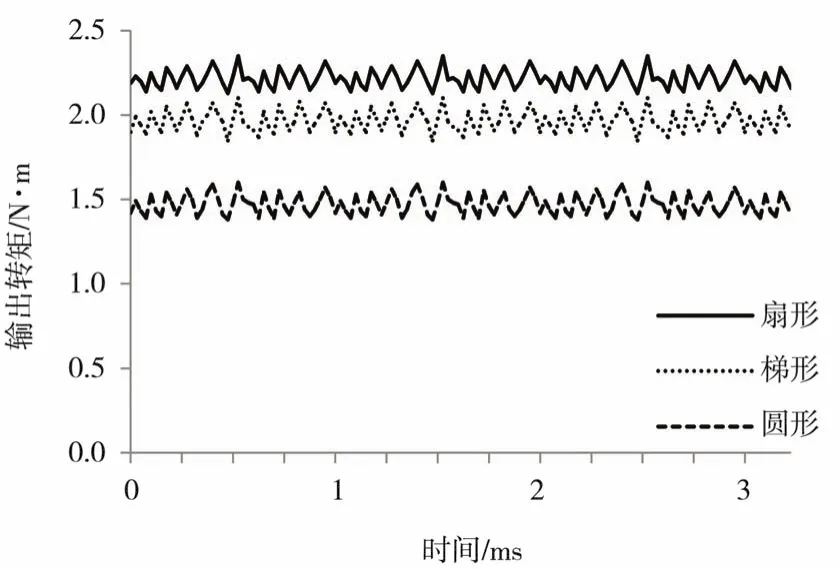

为了对比圆形绕组、梯形绕组和扇形绕组应用于盘式力矩电机时对电机负载转矩的影响,使用Maxwell有限元仿真软件进行电机仿真分析,在额定转速下对绕组加三相电压激励,得到三种绕组在额定工作点的输出转矩与时间关系,如图9所示,从图中可以看出圆形绕组产生的输出转矩最小,扇形绕组产生的平均输出转矩为2.25 N·m,是这三种形状绕组中产生输出转矩最大的一个。

图9 三种绕组的输出转矩与时间关系图

4.2 样机转矩实验

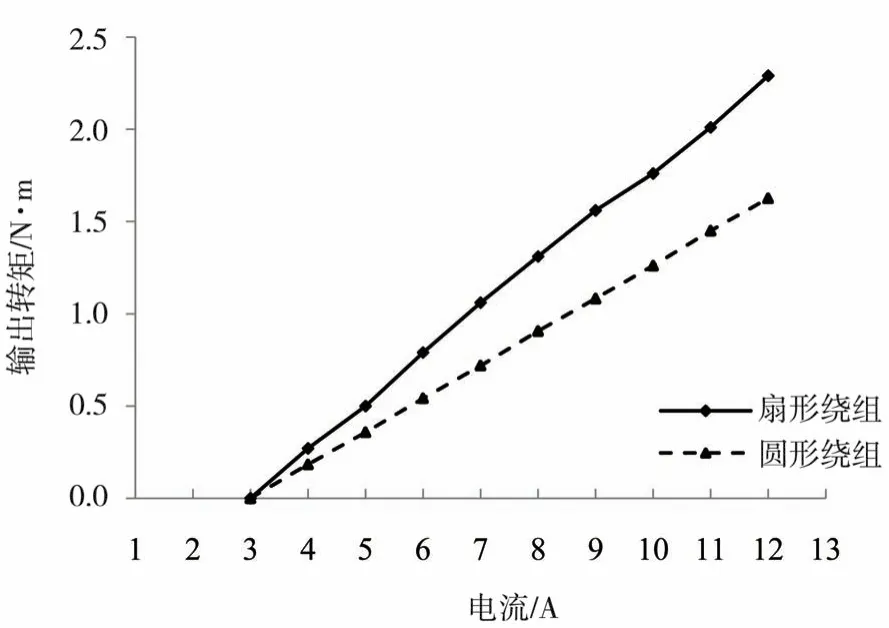

图10为扇形绕组样机的PCB图和样机PCB定子的实物图。完成样机制作,搭建实验平台,对样机在1 500 rpm的额定转速下进行负载实验,得到转速1 500 rpm下输出转矩与电流的关系曲线,如图11所示,从图中可以看出电磁转矩与相电流成正比例线性增加,在电流为10.8 A时,样机输出转矩为1.98 N·m,上文中有限元仿真得到扇形绕组转矩为2.25 N·m,转矩下降12%,由于样机制作误差及一些外界因素的影响,转矩误差在15%之内为可控范围。

为了体现扇形绕组制作电机的优越性,对圆形绕组电机进行了负载实验,圆形绕组输出转矩和电流的关系曲线如图11中虚线所示。可知在10.8 A时圆形绕组电机输出转矩为1.4 N·m,通过对比圆形绕组和扇形绕组电机的输出转矩,证明扇形绕组制作的电机确实提高了电机的输出转矩。

图10 绕组的PCB图和PCB定子的实物图

图11 转矩与电流关系曲线图

5 结论

本文针对PCB绕组定子部分设计提出了扇形绕组形状,并且完成了对扇形绕组的覆铜厚度、覆铜宽度和导体之间的最小距离等参数的设计,以及采用了Halbach阵列优化磁钢结构,降低了电机的漏磁系数,提高电机的转矩性能及效率,并且得到了理想的正弦分布的气隙磁场,完成了盘式力矩电机的整体设计。然后通过Maxwell有限元分析仿真软件对圆形绕组、梯形绕组和扇形绕组构成的电机进行负载转矩的仿真分析,得出所设计的扇形绕组输出转矩最大。最后完成样机的制作,搭建实验平台,实验测得在额定转速下电机的转矩为1.98 N·m,与Maxwell有限元仿真之后的结果相比,误差大小为12%,达到了提高转矩的目的。

———《扇形的认识》教学廖