磺化聚醚醚酮质子交换膜的制备及性能

胡恒伟,刘 翰,王克俭,刘 勇

(1.北京化工大学机电工程学院,北京 100029;2.北京化工大学材料科学与工程学院,北京 100029)

质子交换膜燃料电池(PEMFC)是一种高效率的电能转换装置,目前已在多个领域展现了光明的应用前景。质子交换膜作为PEMFC 的核心部件,是提升燃料电池性能和降低成本的关键[1]。目前膜的材料一般为全氟磺酸树脂(PFSA),其具有较好的稳定性和较高的质子传导率,但是PFSA 膜内的质子传导严重受含水量的影响,并且PFSA 的制造成本较高,以及其含有的氟元素易造成对环境的破坏,因此开发新的质子交换膜材料一直为人们所关注[2-3]。

聚芳醚酮(PAEK)是一类低成本,热稳定性和化学稳定性优异的材料,磺化后的PAEK 不仅保留了PAEK 本身的良好性能,还具有较高的质子传导性以及无污染等优点[4]。磺化度是影响磺化PAEK 膜性能的重要因素,戴等[5]探索了不同磺化度对磺化聚醚醚酮(SPEEK)膜性能的影响,发现磺化度约70%的SPEEK 膜具有最为均匀的微观结构和热稳定性能。董等[6]研究发现当SPEEK 磺化度过低时,会导致膜的质子传导率降低;当磺化度超过某一值时,膜则会因吸水率太高而过度溶胀,导致膜的尺寸稳定性降低。通过交联或接枝合成的侧链型SPEEK 质子交换膜可以有效地提高膜的稳定性和质子传导率。李等[7]通过接枝,在聚芳醚(PAES-OH)中引入磺酸基团,成功制备出了具有良好热稳定性和质子传导率的多磺化侧链型聚芳醚质子交换膜。朱等[8]通过接枝咪唑、共价交联,制备出交联型咪唑改性SPEEK 质子交换膜,这种膜有效减小了甲醇燃料电池中的燃料渗透现象,并提高了膜内的质子传导率。

通过静电纺丝技术制备的纳米纤维膜不仅具有良好的机械性能,而且纳米纤维超高比表面积还可以提高质子的传输[9]。本文通过SPEEK 与PAN 的共混物进行静电纺丝,制备出了纳米纤维型S/P 复合膜。并探究了不同含量的PAN 对S/P 复合膜性能的影响,发现PAN 含量为5%(质量分数)时,S/P复合膜吸水溶胀率接近于Nafion 211 膜,其质子传导率、机械强度和性能均优于Nafion 211 膜。

1 实验

1.1 S/P复合膜的制备

PEEK 颗粒(151G,英国Victrex 公司)的磺化流程如图1(a)所示。将PEEK 颗粒放入100 ℃的烘箱中干燥12 h 后,将PEEK 加入浓硫酸(95%~98%,北京通广精细化工厂)中,配置成质量分数10%的溶液。然后在60 ℃水浴条件下分别搅拌5,5.5 和6 h,将其缓慢倒入冰水中析出产物,用去离子水洗涤析出产物并检查pH 值,直至中性为止。最后将产物放入100 ℃的干燥箱中干燥12 h,得到不同磺化度的SPEEK。

静电纺丝浆料的配置如图1(b)所示,首先将SPEEK 颗粒溶解在N-N 二甲基甲酰胺(DMF)(分析纯,北京通广精细化工厂)溶剂中,配成质量分数10%的纺丝液。然后分别加入相对于DMF 质量的不同含量的PAN(分子量150 000,天津希恩思生化科技有限公司)配成纺丝溶液。其中PAN 的含量分别为4%、5%和6%(质量分数)。静电纺丝过程中收集装置连接正高压直流电源,电压为+13 kV;纺丝液针头与负高压直流电源相连,电压为-2.5 kV;喷头与收集板之间的距离为16 cm;推进泵的推进速度为0.25 mL/h;空气湿度为17%。将纺丝得到的纤维膜在150 ℃,0.6 MPa 的压力下热压10 min,得到致密且厚度均匀的S/P 复合质子交换膜,最后在1 mol/L 的稀硫酸中浸泡24 h 后再干燥,对膜进行质子化处理。

图1 S/P复合膜的制备过程

1.2 形貌分析

采用SEM 对S/P 复合膜的微观形貌进行观察。将制备的S/P 复合膜以及热压后的S/P 复合膜用导电胶粘贴在观测铜台上,并在被观测面进行喷金处理。使用日本HITACHI S4700 型号的SEM 对膜表面扫描观测。利用图像处理软件测绘纤维膜中不同纤维直径的分布情况。

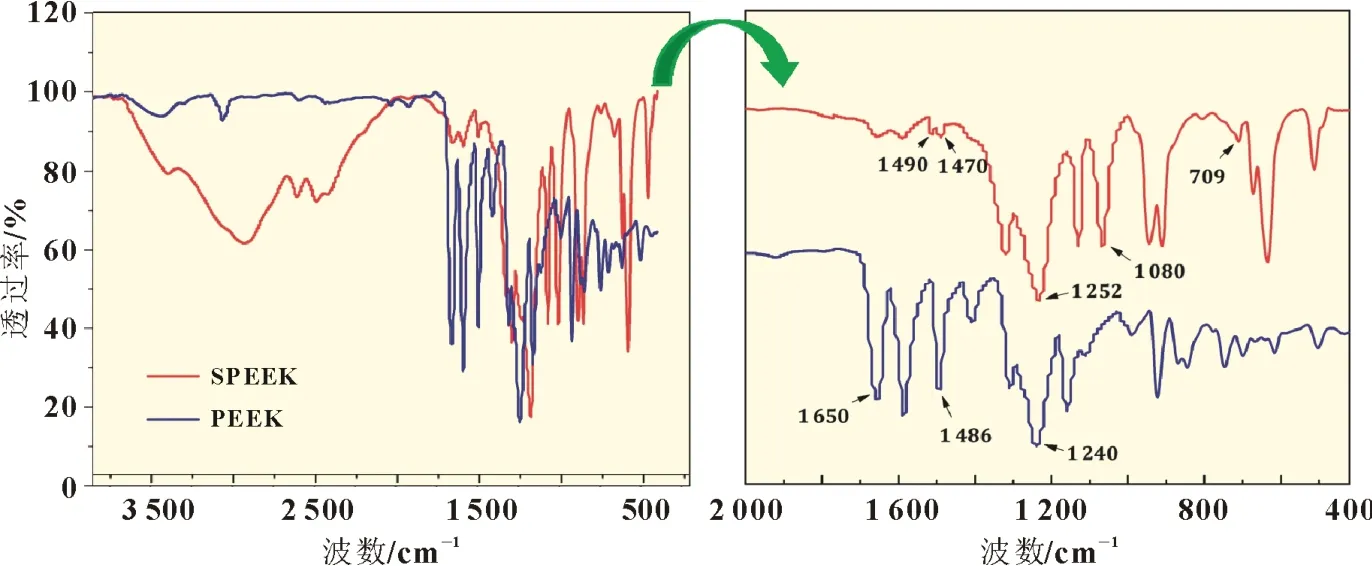

1.3 分子结构测试

通过红外光谱分析PEEK 磺化后是否成功引入了磺酸基团。本次实验中采用KBr压片制样法制备出均匀的样片后,通过德国布鲁克公司生产的VECTOR 22傅里叶红外光谱仪进行测试,该设备波数范围7 500~370 cm-1,分辨率为1 cm-1。

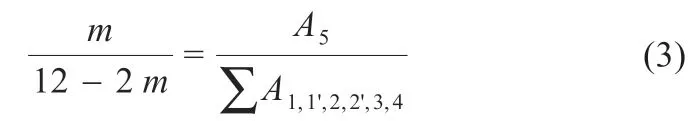

通过核磁共振氢谱计算SPEEK 的磺化度。为了避免溶剂中本身质子的干扰,测试分析前需要用氘代试剂配置合适比例的溶液,本次实验中用0.5 mL 的DMSO-d6 溶解3 mg 的SPEEK,使用Bruker Advance-AV600 核磁共振仪对制得的SPEEK 溶液进行核磁分析。

1.4 吸水溶胀度测量

表征膜的溶胀度(swelling degree,SD)时,首先将制备出的质子交换膜进行干燥处理,在80 ℃干燥箱中干燥6 h 后取出质子交换膜,称重,并记录此时的长度、宽度,计算出面积A干。随后将其浸泡在不同温度的恒温去离子水中12 h,充分溶胀,取出后立刻用吸水纸把膜表面的自由水吸收,称重,并记录各尺寸的变化,计算此时面积A湿,并用下式来计算SD。

1.5 抗拉强度测量

机械强度是质子交换膜的一个重要性能。本研究用UTM2502 型电子万能试验机对制得的复合质子交换膜和Nafion 211 膜进行了机械拉伸性能的测量,在室温和不额外加湿的条件下每组测试3 次,将数据求平均值,得最终结果。

1.6 质子电导率测量

膜的质子传导率用交流阻抗谱进行测量。将质子交换膜裁剪成固定尺寸(1.2 cm×1.2 cm),记录厚度后放在夹具中,用两个银片压在膜的两侧。在银片暴露的两端夹上4 个电极,电极连接电化学工作站(上海辰华CHI660D),电压值为开路电压,激励为1 mV,频率范围为100 kHz~100 Hz。质子电导率σ可用式(2)计算:

式中:R为质子传导的电阻;L为铂丝间距;S为膜的厚度与表面积的乘积。

1.7 燃料电池性能测试

电池性能使用2 cm×2 cm 单体电池进行测试,所用阴阳极的铂载量均为0.1 mg/cm2的气体扩散电极(武汉喜马拉雅公司),蛇形流场。首先以0.4 V的电位在70 ℃,100%湿度条件下活化4 h,其中氢气流量为0.15 L/min,空气流量为0.2 L/min。然后在相同条件下测试燃料电池的极化曲线。膜的漏氢电流可以使用线性扫描进行测量,电压从0.1 V 以2 mV/s的速度增加到0.6 V。阳极氢气流量为0.15 L/min,阴极氮气流量为0.05 L/min。在0.4~0.5 V 区域内可以获得漏氢电流值。

2 结果与讨论

2.1 S/P 复合膜的表面形貌

热压前S/P 复合膜的微观形貌如图2(a)所示,静电纺丝S/P复合膜的纤维平均直径约为240 nm,并且形貌良好,PAN 和SPEEK 两种高聚物材料没有出现相分离的现象。但纤维之间存在较大的孔隙结构,将导致膜两侧燃料气体的渗透。并且纤维之间的接触较差,会极大降低质子在膜面内的传导效率。因此,我们采用热压的方法对膜进行处理。如图2(b)所示,热压后的S/P 复合膜呈现出致密的结构,这有利于降低膜两侧燃料气体的渗透以及增强质子在膜内的传导性能。

图2 S/P 复合膜的表面形貌

2.2 S/P复合膜的磺化

为了确定实验成功引入了磺酸基团,首先对60 ℃下磺化得到的SPEEK 与纯PEEK 进行红外光谱测试,结果如图3 所示。在PEEK 的红外光谱图中能看到1 650 cm-1处出现了-Ar-C(=O)-Ar-基团的特征峰;1 240 cm-1处也出现了-Ar-O-基团的特征峰,这两个峰是聚合物中酮和醚的典型特征峰;同时在1 486 cm-1处也发现了苯环上C-C 伸缩振动峰。在SPEEK 的红外谱图上发现了原本PEEK 1 486 cm-1处的峰被分裂成两个醚键之间的苯环上的C-C 伸缩振动峰,分别在SPEEK 图上1 490 和1 470 cm-1处,同时在1 252 cm-1位置出现了O=S=O键的反对称伸缩振动峰,在709 cm-1位置检测出属于S-O 键的对称伸缩振动峰。因此,磺化实验成功在PEEK 结构中引入了-SO3H 基团。

图3 SPEEK和PEEK 的红外光谱图

S/P 复合膜的磺化度通过核磁共振谱图进行计算。SPEEK 的分子结构中,苯环上包含着五种类型的氢原子,如图4(a)所示,而且它们均在核磁共振谱中有不同的谱峰位移,分别以H1、H2、H1’、H2’、H3、H4、H5表示。由于H5所在的位置特殊,导致PEEK 磺化后的磺酸基团取代的氢原子数量与其相等,可以通过H5来计算产物的磺化度。假定每个重复单元结构中被磺酸基团取代氢原子的数量为m,则该单元结构中其他氢原子总数为12-2m,根据式(3),结合分析图4(a)中H5处氢谱的峰值面积占其他氢谱峰值面积的比值,分别计算出本次制备的SPEEK 磺化度。

图4 (a)SPEEK的核磁共振氢谱图和(b)PEEK在搅拌不同时间下的磺化度

本次实验中,PEEK 在浓硫酸中的磺化时间分别为5,5.5和6 h。图4(b)表明了PEEK 在不同搅拌时间下的磺化度,随着磺化过程中的搅拌时间增加也随之增加。因为静电纺丝得到的纳米纤维结构本身具有一定的机械强度,而且PAN 也可以作为纳米纤维的支撑材料,因此选择搅拌6 h 的磺化度为73.49%的SPEEK 作为本实验的研究材料。

2.3 S/P 复合膜吸水溶胀率与抗拉强度

PAN 作为S/P 复合膜纳米纤维结构的载体,其含量对S/P复合膜的吸水溶胀率有较大的影响。本文探究了不同PAN含量的S/P 复合膜的吸水溶胀率随温度的变化,并与Nafion 211 膜相对比,结果如图5(a)所示。S/P 复合膜与Nafion 211膜的吸水溶胀率均随着温度升高而增大,这是因为温度升高加强了高分子侧链的运动,增强了对水的吸收作用。在同一温度下,S/P 复合膜的吸水溶胀率随着PAN 含量增加而逐渐降低。当PAN 含量为4%(质量分数)时,S/P 复合膜的吸水溶胀率远大于Nafion 211 膜。当PAN 含量为5%(质量分数)时,S/P 复合膜的吸水溶胀率接近于Nafion 211 膜。当PAN 含量为6%(质量分数)时,S/P 复合膜的吸水溶胀率远小于Nafion 211 膜。不同PAN 含量的S/P 复合膜与Nafion 211 膜的拉伸强度如图5(b)所示,S/P 复合膜的抗拉强度随着PAN 含量的增多而增大;当PAN 含量为4%(质量分数)时,抗拉强度为24 MPa,略低于Nafion 211 膜的26 MPa。当PAN 含量增加到5%时,S/P 复合膜的抗拉强度为57 MPa,远高于Nafion 211。这表明PAN 的加入不仅可以降低S/P 复合膜的吸水溶胀率,还可以显著增加膜的机械强度。

图5 S/P 复合膜与Nafion 211膜的(a)吸水溶胀率和(b)拉伸强度

2.4 S/P复合膜的质子传导率与发电性能

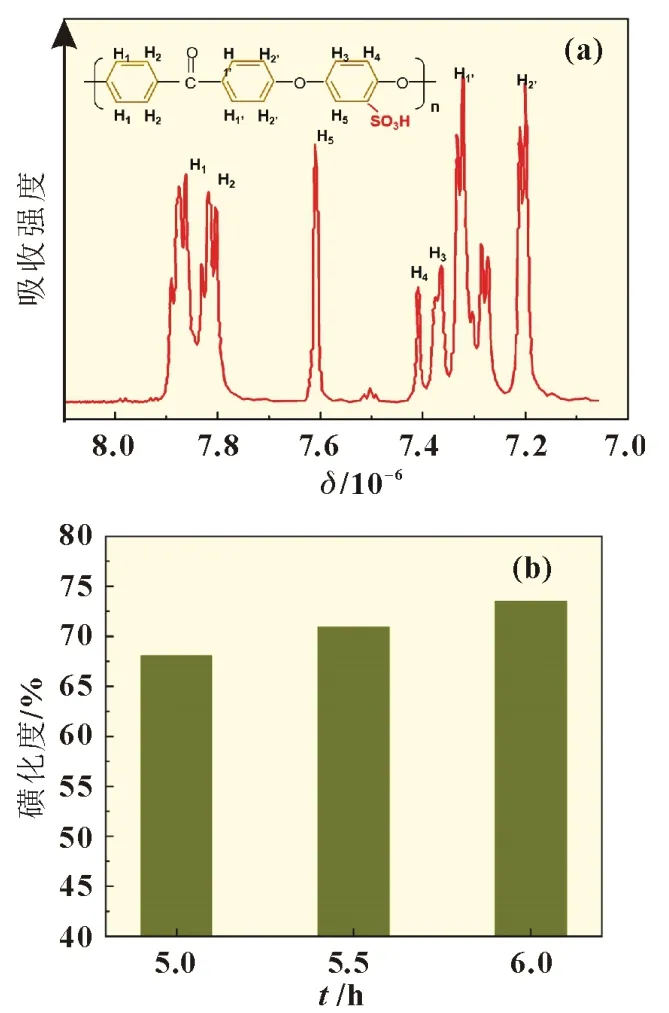

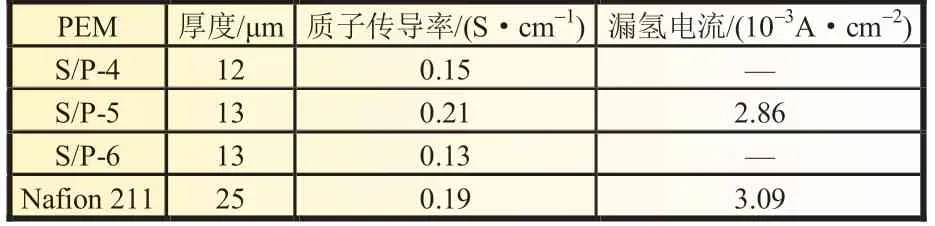

PAN 含量对S/P 复合膜的质子传导率有较大影响。S/P 复合膜和Nafion 211 膜在60 ℃的交流阻抗谱如图6(a)所示。PAN 含量为4%、5%和6%(质量分数)的S/P复合膜的质子传导电阻分别为3 567、5 713 和6 031 Ω,Nafion 211 膜的质子传导电阻为2 011 Ω。S/P 复合膜与Nafion 211 膜的质子传导率如表1所示。S/P复合膜的质子传导率随着PAN含量先增加后减小,主要原因是PAN 含量过低时,S/P 复合膜的吸水溶胀率增大,增加了质子传导的距离,并且PAN 含量过低也会对纤维的形貌造成影响;因为PAN 本身不具有传导质子的能力,当其含量过高时,会降低膜传导质子的能力。当PAN 含量为5%(质量分数)时,S/P 复合膜具有高于Nafion 211 膜的质子传导率。PAN 含量为5%的S/P 复合膜与Nafion 211 膜的发电性能如图6(b)所示。S/P-5 复合膜最大功率密度为517 mW/cm2,而Nafion 211膜最大功率密度为456 mW/cm2。S/P-5 复合膜性能更好的原因如下:(1)厚度更薄,质子传输路径更短;(2)漏氢电流更小;(3)厚度越薄,欧姆阻抗越小。

图6 S/P复合膜与Nafion 211膜的(a)交流阻抗谱和(b)极化曲线

表1 S/P 复合膜与Nafion 211 膜的厚度、质子传导率和 漏氢电流

3 结论

本研究将磺化度为73.49%的SPEEK 与PAN 混合后,通过静电纺丝制备出了S/P 复合质子交换膜,并进行了表征测试分析,得出以下结论:(1)静电纺丝S/P 复合膜的纤维直径约为240 nm,通过热压能有效降低膜内的孔隙,增大纤维之间的接触面积,从而有效降低了膜内的燃料气体的渗透和质子在面内的传导电阻;(2)PAN 含量为5%的S/P 复合膜吸水溶胀率接近于Nafion 211 膜,但是质子传导率和机械强度却高于Nafion 211 膜;(3)PAN 含量为5%的S/P 复合膜的发电性能与Nafion 211 膜相比,具有更大的输出功率,主要是因为S/P 复合膜质子传导率更高,漏氢电流和欧姆阻抗更小。