钻井液用固体润滑剂石墨内控标准的探讨

杨新,杨小芳,胡亚楠,孙明慧

1中国石油集团长城钻探工程有限公司 钻井液质量检验中心(辽宁 盘锦124010)2.中国石油集团长城钻探工程有限公司 钻井液质量检验中心(北京100101)

随着油气资源开发技术的进步,大斜度井、长水平井的应用日益增多,润滑、防卡的问题受到重视。钻井液用固体润滑剂石墨是一种常见的钻井液添加剂,广泛应用于改善钻井液润滑性能,可有效降低摩阻、减少卡钻事故[1-4]。为了提高产品质量,中国石油天然气集团制定了钻井液用固体润滑剂石墨标准,并在2016年发布了修订版Q/SY 17375—2016《钻井液用固体润滑剂石墨类》[5]。从标准中检测方法和固体润滑剂石墨现场的使用效果出发,对钻井液用固体润滑剂石墨标准存在的问题开展实验研究,并提出标准修订的建议。

1 标准存在的问题

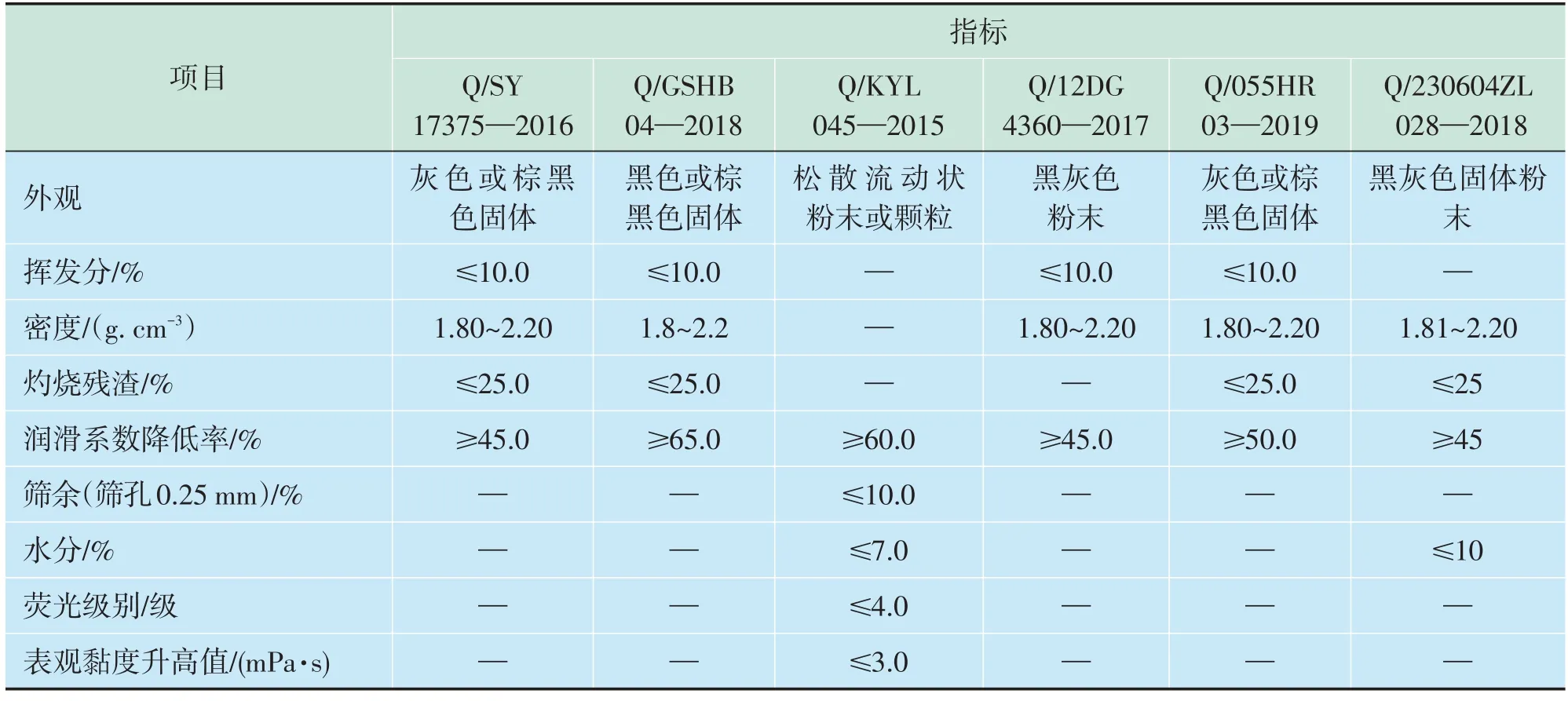

调研了Q/SY 17375—2016《钻井液用固体润滑剂石墨类》和企业标准信息公共服务平台上查询到的钻井液用固体润滑剂石墨企业标准[6-9],技术要求见表1。由表1可知,大多数标准在修订的时候,没有将钻井液用固体润滑剂石墨的筛余作为检验项目并制定技术指标。然而,在钻井液施工过程中,随着固控设备的升级,钻井二开中振动筛的目数一般都在120目以上,部分用到160目甚至更高。从现场拍摄的振动筛上的岩屑(图1)可见,二开施工过程中从振动筛分离出来的岩屑中黑色部分为钻井液用固体润滑剂石墨。如果对钻井液用固体润滑剂石墨产品的筛余设定指标不加以控制,则可能造成处理剂的损失和环境污染。

表1 钻井液用固体润滑剂石墨技术要求

图1 振动筛上的岩屑

此外,按照标准Q/SY 17375—2016中“灼烧残渣”的检测方法,进行该项目的检测实验发现,部分样品实验结束后坩埚中有黑色的物质,继续灼烧,质量减少,表明样品燃烧不完全。因此,可能导致灼烧残渣偏高,影响检验结果的准确性。

为解决以上问题,完善产品标准,加强产品质量控制,对钻井液用固体润滑剂石墨的灼烧残渣和筛余开展了实验研究,为标准的修订提供参考。

2 灼烧残渣实验

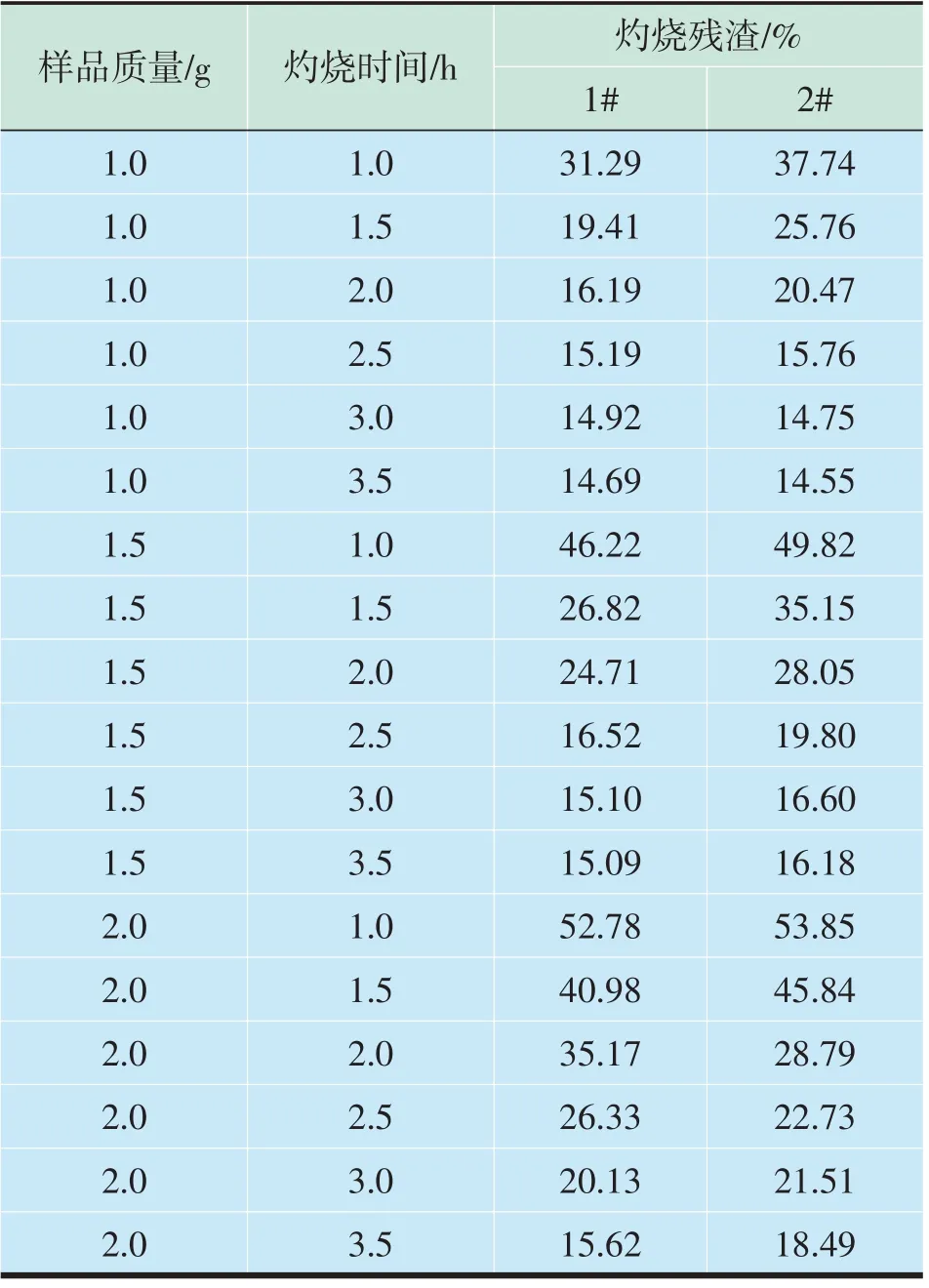

按照标准Q/SY 17375—2016《钻井液用固体润滑剂石墨》中“4.6灼烧残渣测试程序”,检测了2个不同生产厂家的钻井液用固体润滑剂石墨样品,实验数据见表2。

2.1 样品质量对灼烧残渣的影响

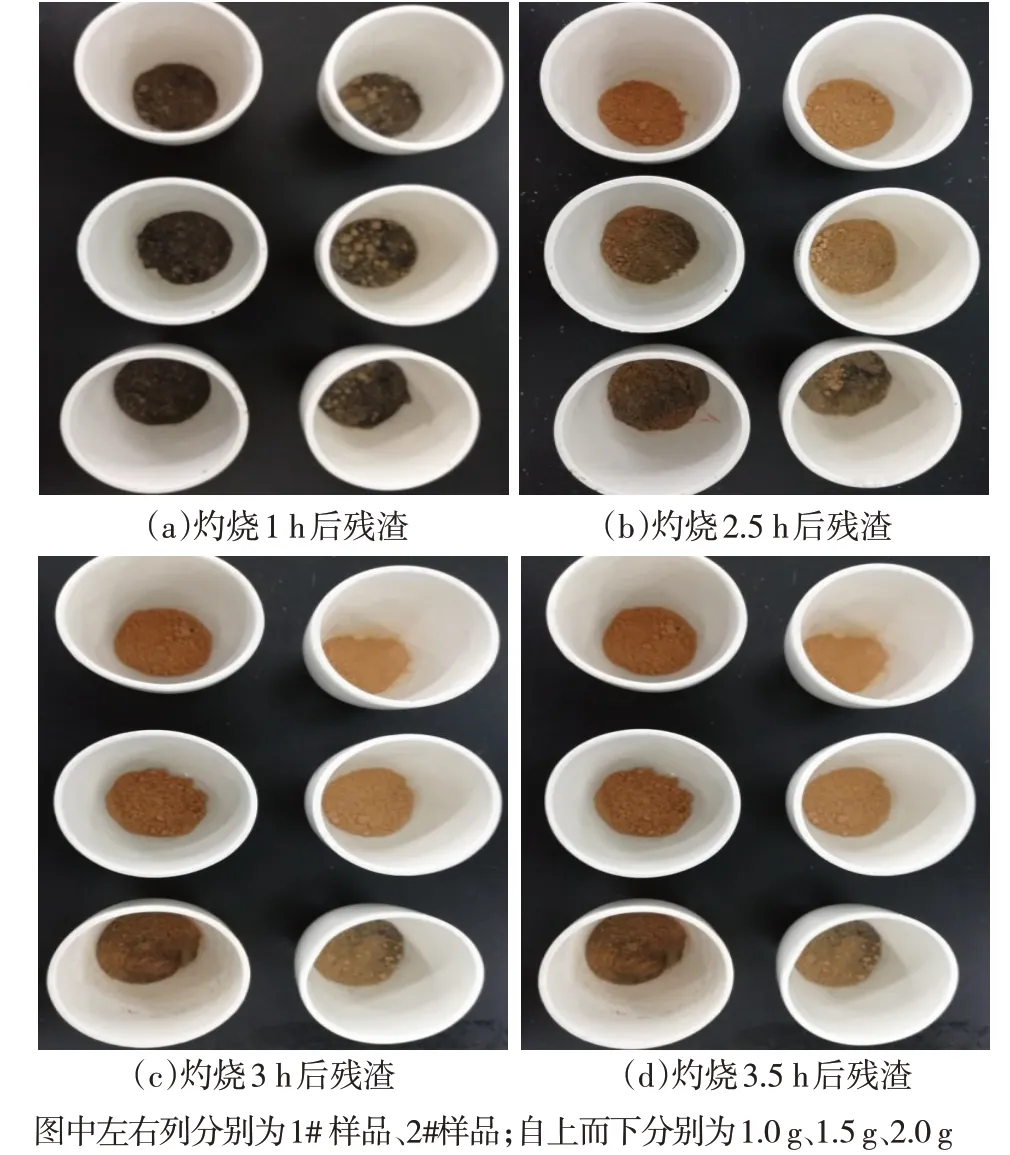

从表2可看出,对于相同的灼烧时间,称取的样品质量越大,灼烧残渣越高,且随着灼烧时间的延长,差距在缩小。图2中样品的颜色自上而下由浅及深,这是因为自上而下样品的质量逐渐增多(1.0 g,1.5 g,2.0 g)燃烧不充分所致。燃烧充分的颜色浅,反之颜色深。随着灼烧时间的延长,样品的颜色也越来越浅,也因燃烧充分所致。而且,随着灼烧时间的延长,不同质量的样品,颜色差异在缩小,表明延长灼烧时间,可以将样品灼烧充分。同时由表2可以看出,质量较小的样品,能够在较短时间灼烧充分。因此,为了得到准确的灼烧残渣值,宜测试质量较小的样品测试。但在实际测试过程中,由于质量越小,误差越大,所以样品质量不能无限小。

图2 不同质量固体润滑剂石墨灼烧不同时间残渣图

表2 灼烧残渣数据

2.2 灼烧时间对灼烧残渣的影响

从表2、图2和图3可知,灼烧残渣含量随着灼烧时间的延长而降低。这是因为灼烧时间越长,样品灼烧越充分,灼烧残渣含量越低,样品的颜色越浅。当样品质量为1 g时,从图2(c)中也可以看出,样品的颜色已经呈黄色,且与图2(b)没有明显差异,灼烧3 h、3.5 h分别对应的灼烧残渣颜色接近,表明样品灼烧3 h即可灼烧充分。当样品质量为1.5 g时,图3中灼烧残渣随灼烧时间的变化接近,可以看出样品灼烧3.5 h可确保灼烧充分;对比图2(c)和图2(d),可见两图中样品的颜色没有明显差异。当样品质量为2.0 g时,从表2中可知,当灼烧3 h时,灼烧残渣约20%,高于灼烧充分时的15%;而且延长灼烧时间至3.5 h,灼烧残渣含量进一步降低。由此表明,样品质量2.0 g时,灼烧3 h样品没有灼烧充分;从图2(c)可以明显看到黑色的物质,也表明灼烧不充分。对比表2样品质量为2.0 g、灼烧3.5 h的灼烧残渣数据(1#样品15.62%,2#样品18.49%)和灼烧充分时灼烧残渣15%可知,即使灼烧3.5 h,也不能确保质量为2.0 g的样品灼烧充分,因此灼烧残渣的数据不可靠。

图3 灼烧残渣随灼烧时间的变化曲线(样品质量1.5g)

综上可知,Q/SY 17375—2016中灼烧残渣的检测方法应作适当修改。为了降低质检机构的劳动强度,提高检测效率,不建议延长灼烧时间。此外,随着称量质量的降低,称量过程误差增大。因此,建议将标准Q/SY 17375—2016中灼烧残渣的检测方法“样品的称量质量由2.0 g修改为1.5 g,灼烧时间3 h”。

3 筛余实验

3.1 仪器与试剂

①标准筛:120目(0.125 mm孔径)、160目(0.095 mm孔径)、200目(0.075 mm孔径);②湿筛仪:见GB/T 5005—2010《钻井液材料规范》重晶石粉中的要求;③恒温干燥箱:(105±3)℃;④电子天平:精度0.000 1 g;⑤高速搅拌器:(11 000±300)r/min;⑥秒表:精度0.01 s;⑦蒸馏水:符合GB/T 6682—2018中三级水要求;⑧试验用配浆土:符合SY/T 5490—2016的要求。

3.2 实验步骤

1)配置基浆:称取(16±0.01)g试验用配浆土,边搅拌边加入400 mL蒸馏水中,总搅拌时间(20±1)min。

2)称取(8±0.01)g样品2份,一份加入400 mL蒸馏水中,一份加入基浆中,高速搅拌(20±1)min。

3)将搅拌后的样品倒入标准筛中,用喷嘴出来的压力(69±7)kPa的水流冲洗筛网上的物料2min±15 s,冲洗时,使喷嘴位于筛子顶部水平面上,且在样品上方反复移动水流。

4)将残余物从筛子冲洗到已称量的蒸发皿中,并倒出多余的水。

5)在(105±3)℃的烘箱中将筛余烘干至恒重(称准至±0.01 g),记录筛余质量m2。

3.3 计算

筛余质量分数:

式中:S为筛余(质量分数),%;m2为烘至恒重的筛余加蒸发皿的质量,g;m1为蒸发皿的质量,g;m为样品质量,g。

3.4 数据分析

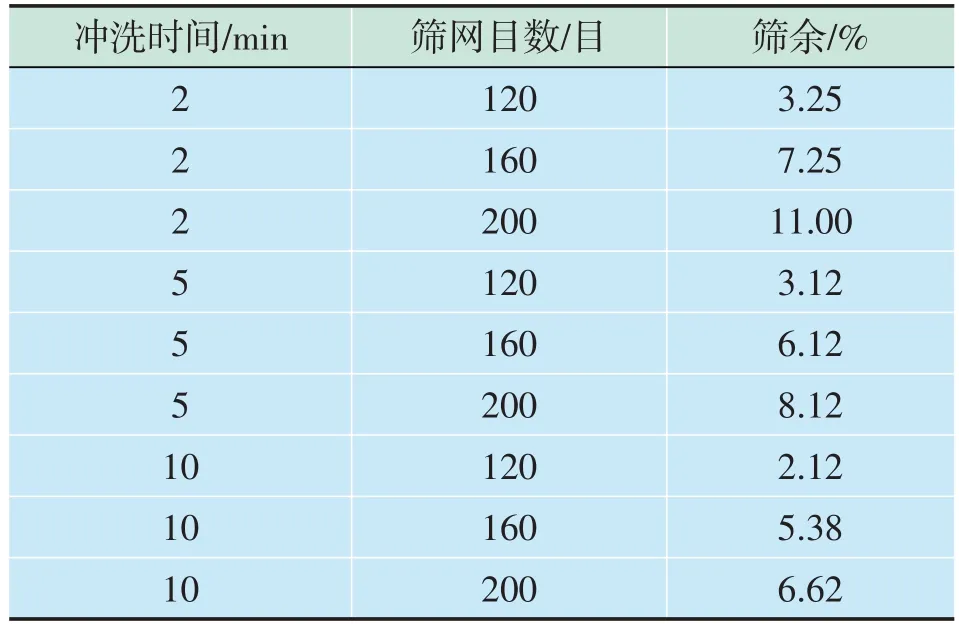

分别对石墨原材料、钻井液用固体润滑剂石墨和加入了钻井液用固体润滑剂石墨的基浆进行了筛余实验,实验数据见表3、表4、表5。总体看,随着冲洗时间的增加,筛余减小;随着筛网目数的增加,筛余增大。钻井液用固体润滑剂石墨的筛余最大,石墨原材料和基浆+2%钻井液用固体润滑剂石墨的筛余比较接近。原因可能是钻井液用固体润滑剂石墨的分散性差。钻井液用固体润滑剂石墨的组成包括石墨、白油、表面活性剂等,在自然条件下的形态成坨状,容易黏在筛网上,筛余偏高;当加到基浆中,能够与黏土颗粒相互吸附,在搅拌的作用下,随着黏土的分散而分散,筛余相对较低。而原材料石墨粉呈松散的颗粒状,不会黏在筛网上,故其筛余较低。

从表3可知,石墨原材料本身颗粒尺寸大小不一,在做筛余实验时,冲洗时间和筛网目数影响最后的筛余结果。因此,生产钻井液用固体润滑剂石墨的厂家应该对石墨原材料的筛余进行检测,并设定控制指标,才能确保最终的产品合格。

表3 石墨原材料筛余实验数据

在实际使用中,钻井液用固体润滑剂是加入到钻井液中搅拌后进入井筒,然后返出到振动筛,因此检测钻井液用固体润滑剂加入基浆搅拌后的筛余,与实际生产情况更相符(表4和表5)。另外,钻井液携带出来的岩屑通过振动筛的时间低于5 min,参考GB/T 5005—2010中重晶石粉的筛余检测方法,确定冲洗时间为2 min。由于目前钻井二开使用的振动筛网目数大多在120目至160目,故将120目筛余和160目筛余作为控制指标。对于石墨原材料的筛余检测方法也可参照执行。

表4 钻井液用固体润滑剂石墨筛余实验数据

表5 基浆+2%钻井液用固体润滑剂石墨筛余实验数据

3.5 技术指标

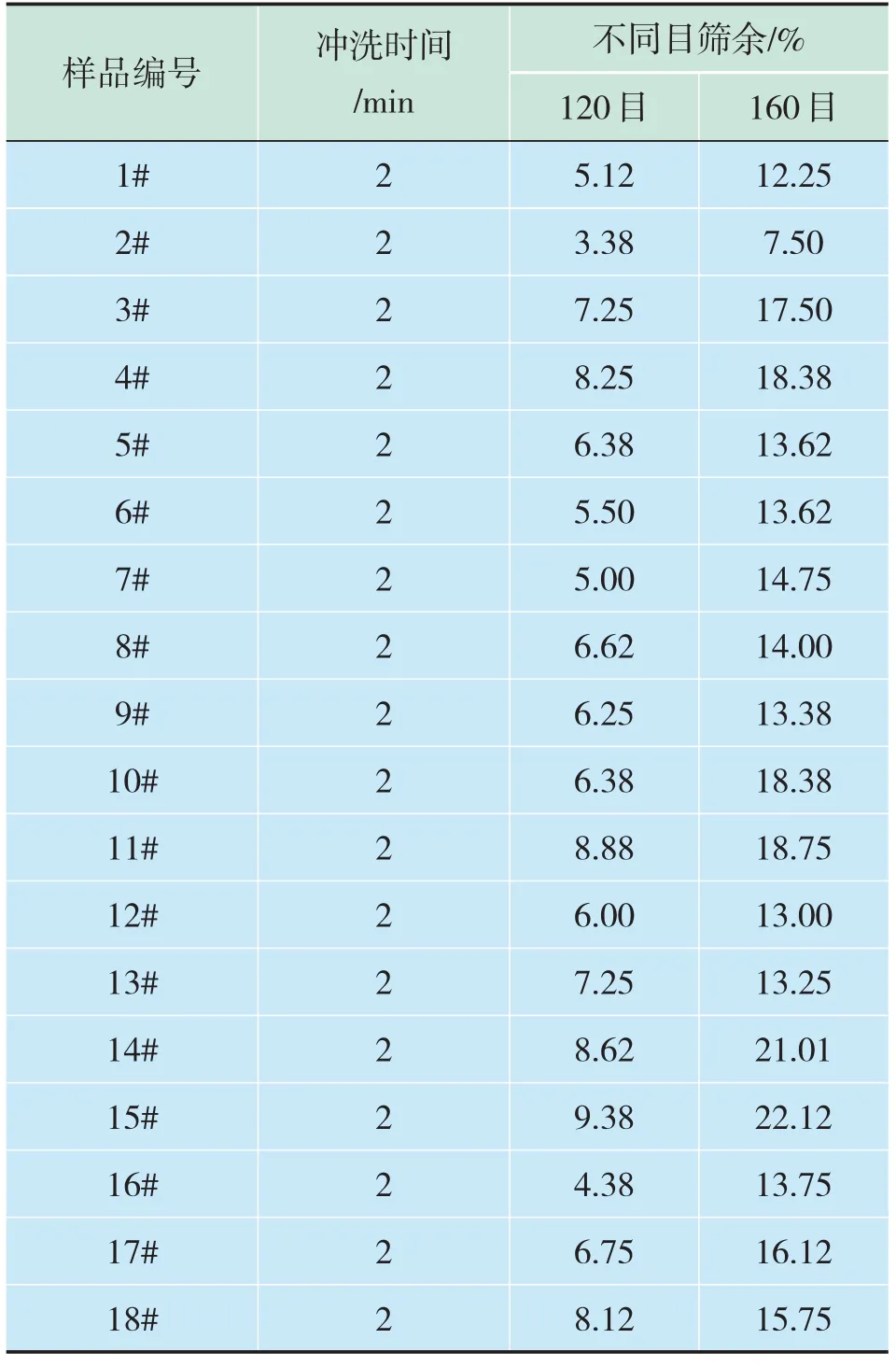

按照3.2中的筛余检测方法,对收集的18个钻井液用固体润滑剂石墨的样品进行了筛余检测,结果见表6。从表6中可以看出,18个样品120目筛余在3%~10%。如果将120目筛余的技术指标设定为≤8.0%,则收集的样品合格率为72.2%。由表6可看出,18个样品160目筛余,最低为7.5%,最高为22.12%。如果将160目筛余的技术指标设定为≤18.0%,则收集的样品合格率72.2%。

表6 不同样品不同目的筛余数据

虑到石墨的研磨十分困难[10-11],结合实验数据,建议将钻井液用固体润滑剂石墨的筛余技术指标按如下设定:120目筛余小于等于8.0%,160目筛余小于等于18.0%。

4 结论

对标准Q/SY 17375—2016及相关的企业标准进行探讨,结合该产品的室内检测和现场应用,提出了钻井液用固体润滑剂石墨的内控标准修订建议:①建议将标准Q/SY 17375—2016中灼烧残渣的检测方法“样品的称量质量由2.0 g修改为1.5 g,灼烧时间3 h”;②建议增加钻井液用固体润滑剂石墨的筛余技术指标,设定120目筛余≤8.0%,160目筛余≤18.0%。