井筒中含硫化氢的施工质量风险管理与实践

高原,任硕,王迪,杨巍

1.中国石油大庆油田有限责任公司 第四采油厂工程技术大队(黑龙江 大庆163511)2.中国石油大庆油田有限责任公司 第四采油厂质量安全环保部HSE监督站(黑龙江 大庆163511)3.中国石油大庆油田有限责任公司 第四采油厂第四油矿(黑龙江 大庆163511)

随着大庆油田进入三次采油阶段,实施限流压裂、精控压裂等增产措施的井数不断增多,井筒内含硫化氢气体的比例不断攀升,硫化氢气体有剧毒,加大了作业井的施工难度。为有效控制井筒中硫化氢气体外溢,降低硫化氢对施工现场的危害,保障作业现场的施工安全,了解硫化氢在井筒中的特性,掌握抑制硫化氢外溢的方法尤为重要。

1 硫化氢特性试验

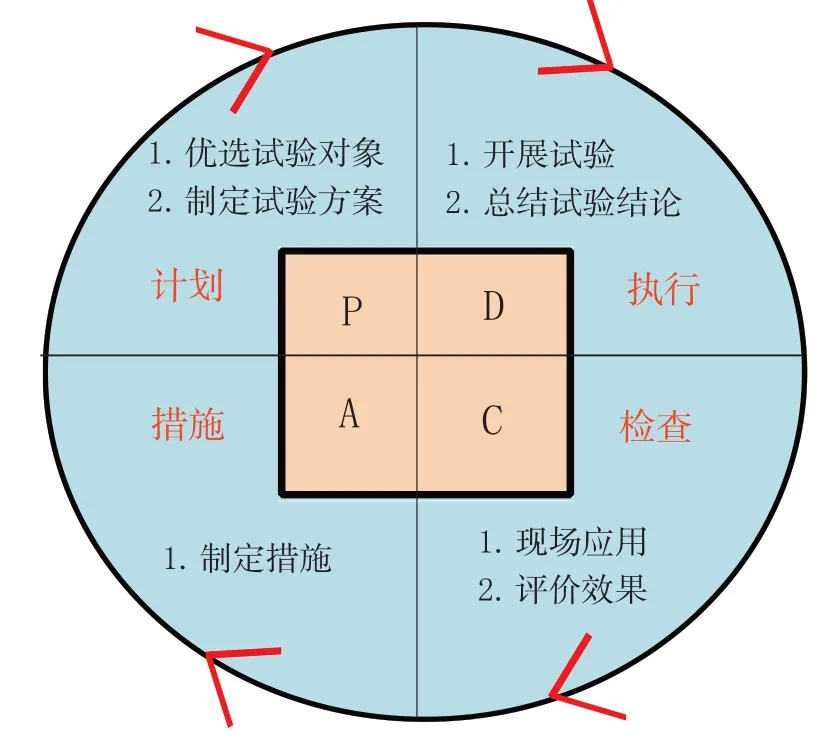

井筒中气体在不饱和状态下从原油中脱出,作业井在施工过程中需要拆掉井口,井筒处在开放状态,硫化氢气体从井口溢出,对操作人员伤害最为严重[1]。针对此问题,对井筒中硫化氢特性展开试验,制定了PDCA循环控制图(图1)。

图1 硫化氢特性试验PDCA循环控制图

2 井筒硫化氢特性试验计划

通过了解硫化氢气体的物理化学性质,结合目前生产现状,优选出具有代表性的含硫化氢气体的4口采出井,制定可行性的试验方案。

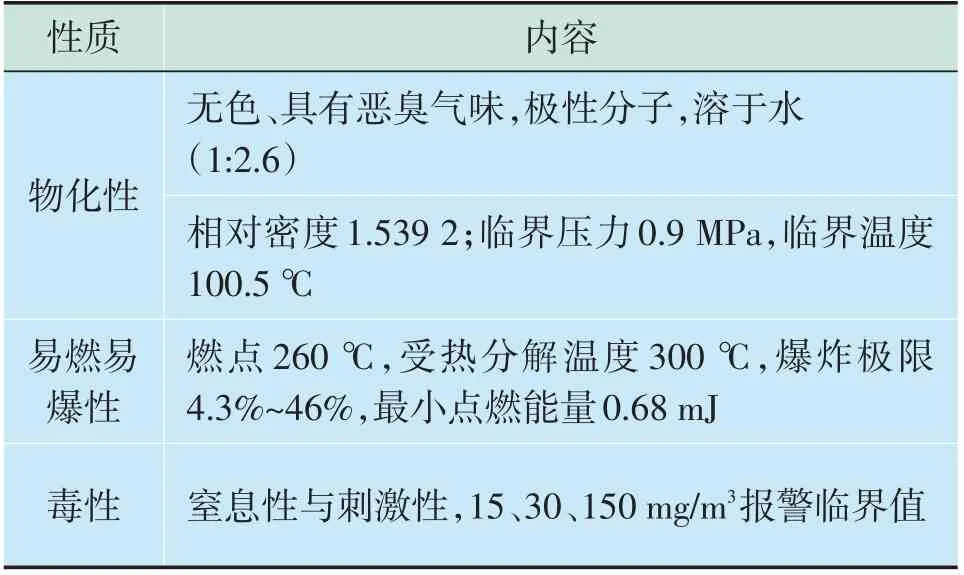

2.1 硫化氢气体性质

物化性:硫化氢为无色气体比空气重,具有恶臭气味,密度是空气的1.19倍,能溶于水、乙醇和甘油中,溶于水溶液称为“氢硫酸”,是一种弱酸。0℃时1 mol水能溶解2.6 mol左右的硫化氢气体。

易燃易爆性:硫化氢的爆炸极限4.3%~46.0%,最小点燃能量0.68 mJ。硫化氢性质见表1。

表1 硫化氢气体性质

2.2 硫化氢浓度安全界限值划定

依据2017年发布实施的中国石油天然气行业标准《硫化氢环境人身防护规范》中硫化氢浓度对人体危害的界限划分,硫化氢特性试验的对象要选择浓度小于150 mg/m3的采出井。硫化氢浓度临界值划分见表2。

表2 硫化氢浓度临界值划分情况

2.3 硫化氢特性试验方法和试验对象选定

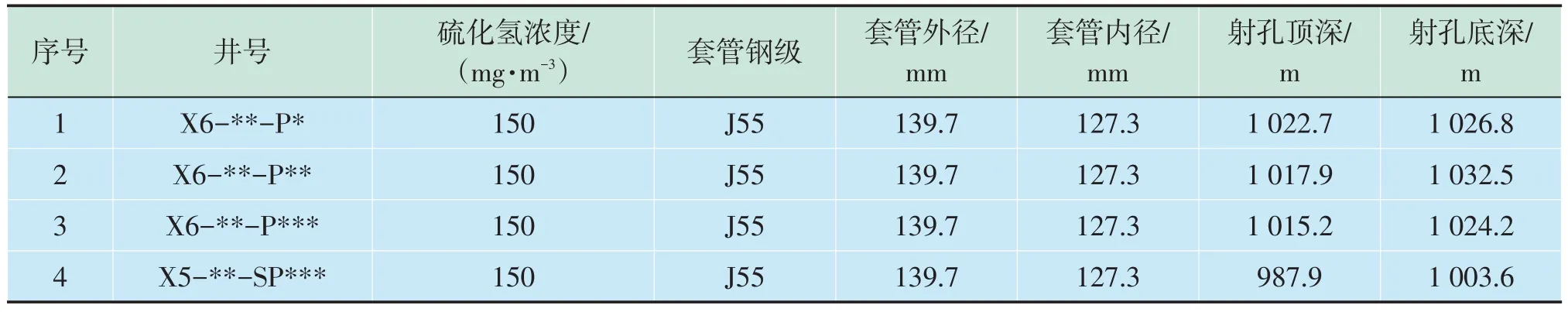

通过对目前生产区块的前期调研,为了试验效果最佳,试验结果准确,选择高浓度硫化氢气体作为筛选试验对象的条件,根据该条件优选4口硫化氢含量150 mg/m3的采出井进行试验。

根据硫化氢气体溶于水的性质,结合目前生产条件和在用压井液的种类,选择清水作为压井液进行试验;由于4口试验井平均流压为1.89 MPa,压力较低,因此选择灌注法反循环压井。试验井生产数据见表3,试验井套管及射孔数据见表4。

表3 硫化氢试验井生产数据

3 井筒硫化氢特性试验过程

3.1 硫化氢溶于水后的特性确定

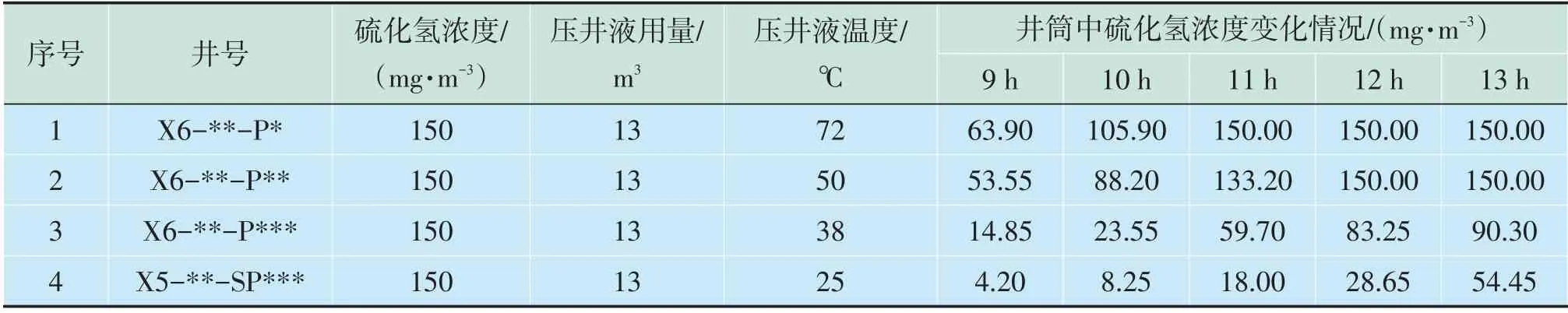

根据2014年发布实施的中国石油天然气行业标准《常规修井作业规程》中压井液用量的使用要求,对所选4口采出井采用不同温度清水压井液反循环压井溶解井筒中硫化氢气体,结合表4中试验井套管及射孔数据计算压井液用量,压井液用量按公式(1)计算:

表4 硫化氢试验井套管及射孔数据

式中:V为井筒中压井液用量,m3;r为套管内半径,m;h为压井深度,m;k为附加值,取0%~15%[2]。

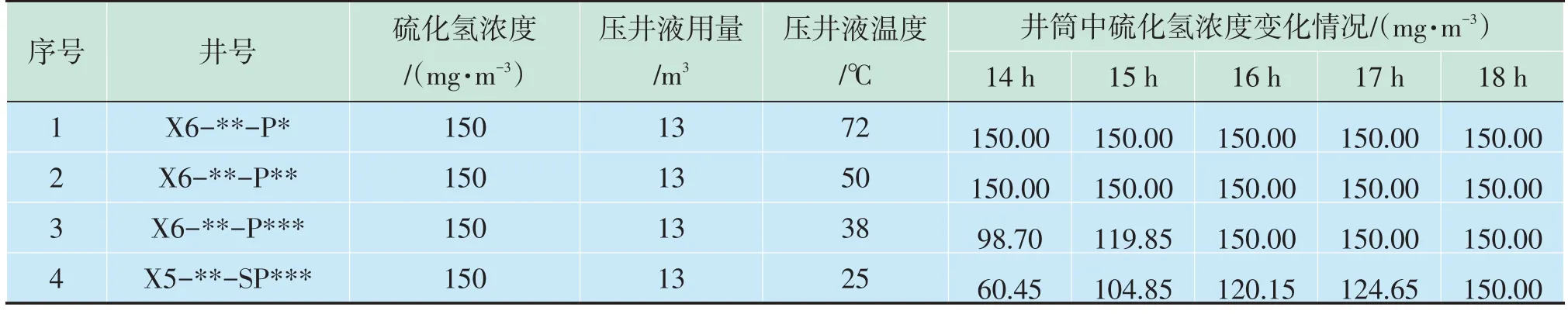

4口试验井中射孔底深最大是1 022.7 m,通过公式(1)计算得出最大压井液用量为13 m3,因此使用13 m3压井液即可满足试验需求。在压井成功的情况下,每小时监测一次井筒中硫化氢气体含量,从而确定不同温度的清水压井液对硫化氢溶解量的影响。现场试验数据见表5、表6、表7。

表5 压井后1~8 h硫化氢浓度变化情况统计

表6 压井后9~13 h硫化氢浓度变化情况统计

表7 压井后14~18 h硫化氢浓度变化情况统计

通过以上数据可知,压井后随着时间的延长,72℃清水压井液在11 h后硫化氢浓度达到压井前浓度,12 h后50℃清水压井液硫化氢浓度达到压井前浓度,16 h后38℃清水压井液硫化氢浓度达到压井前浓度,18 h后25℃清水压井液硫化氢浓度达到压井前浓度。由此可以确定,清水压井液温度越低,硫化氢气体溶于水后恢复压井前浓度的时间越长。

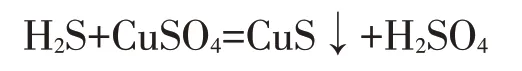

通过上述试验得出了清水压井液温度越低,硫化氢溶于水后恢复压井前浓度的时间越长的结论。在清水压井过程中,井筒中硫化氢是否被水溶解,变成氢硫酸溶液,特此开展下述氢硫酸溶液验证试验。采集井筒中溶解硫化氢的溶液置于烧杯中,通过下面化学反应式进行验证:

若反应前溶液为氢硫酸溶液,反应后会产生黑色沉淀物CuS(硫化铜),则可证明硫化氢气体溶于清水中形成氢硫酸溶液。氢硫酸溶液化学反应过程如图2所示。

图2 氢硫酸溶液反应前后图片

氢硫酸溶液验证试验结果证实,在压井过程中井筒中的硫化氢气体被清水压井液溶解后成为氢硫酸溶液。

3.2 氢硫酸溶液的腐蚀性确定

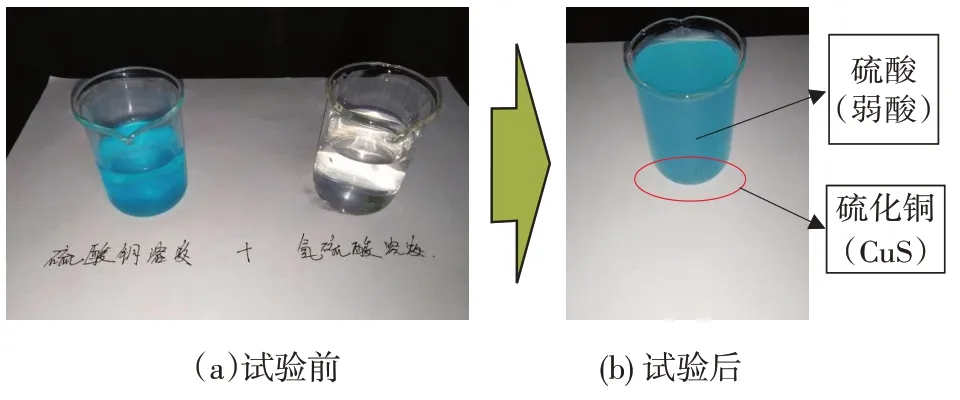

通过氢硫酸溶液验证试验证实硫化氢气体溶于水后形成氢硫酸溶液,氢硫酸溶液是弱酸溶液,为确定氢硫酸溶液腐蚀性质和腐蚀程度,开展氢硫酸溶液腐蚀率测试试验[5-8]。

截取J55钢级45#钢块置于采集的氢硫酸溶液中,采用称重法对比试验前后质量差,根据公式(2)计算氢硫酸溶液腐蚀率:

式中:Y为腐蚀率,mm/a;m前为试验前试件质量,g;m后为试验前试件质量,g;k为常数3 650;s为试件表面积,cm2;t为试验时间,d;ρ为试件密度,g/cm3。

为保证试验溶液的腐蚀性,每两天称重试件质量,并更换新氢硫酸溶液,试件尺寸参数见表8。试验过程如图3所示。

表8 试件尺寸参数

图3 氢硫酸溶液腐蚀性试验图片

经过34天,试件质量由36.4 g减轻到36.3 g,减轻0.1 g,根据公式(2)计算,腐蚀率=(试验前试件质量-试验后试件质量)×3 650/(试件表面积×时间×试件密度)=(36.4-36.3)×3 650(/265.5×34×7.85)=0.005 15 mm/a。

由于试验是在静止状态下进行的,计算出的腐蚀率与井筒中高温、高压、液体流动状态等情况相比,会有一定差别。目前通过与有关专家研讨,当温度升高、液体流动时,腐蚀速度将增加2~3倍,腐蚀率将达到0.015 45 mm/a[9-11]。

3.3 氢硫酸溶液的稳定性确定

随着井深的增加井筒温度不断升高,为确定氢硫酸溶液的稳定性,开展氢硫酸溶液在高温环境中硫化氢气体能否随温度变化析出试验。将装有氢硫酸溶液的锥形烧杯置于加热炉上,通过监控温度变化,利用硫化氢检测仪实时监测烧杯口硫化氢浓度数值变化。试验数据见表9。

表9 氢硫酸溶液稳定性试验数据

氢硫酸溶液稳定性试验中,锥形烧杯中的氢硫酸溶液在温度45.3℃升至81.6℃的过程中共经历8个测试阶段,硫化氢浓度始终为0。由此确定,硫化氢气体溶于水后不随温度变化析出。

通过查阅本厂生产区域内油层温度资料,目前开发层位最高温度达80℃;对氢硫酸溶液稳定性试验得出的结论进一步推断可得,清水压井液在压井过程中将硫化氢气体溶解形成氢硫酸溶液,氢硫酸溶液在井筒高温部位稳定性高,若在作业施工过程中监测到硫化氢气体外溢,外溢的来源非氢硫酸溶液。

4 井筒硫化氢特性应用

结合以上硫化氢特性试验的结论,在实际施工作业中,共应用5井次,全部成功抑制硫化氢外溢。现场应用情况见表10。

表10 现场应用情况统计

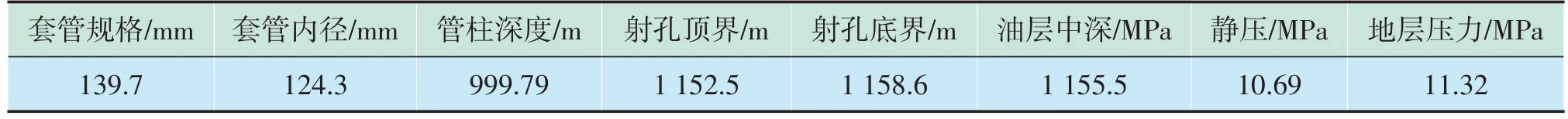

在上述5口试验井中,X6-*-P**井2次压井勉强压住井底压力,该井生产参数见表11,该井井下数据见表12。

表11 X6-*-P**井生产数据及参数情况统计

表12 X6-*-P**井基础数据及压力数据统计

该井第一次压井成功后,起原井第45根油管后发现溢流,检测硫化氢浓度27.3 mg/m3。关闭井口实施第二次低温清水压井,压井成功后完成起原井工序。

原因分析:地层中气体是在不饱和状态下从原油中脱出,根据氢硫酸溶液稳定性确定试验得出的结论可知,压井成功后再次检测出的硫化氢气体从地层脱气而来。在井底压力小于地层压力的情况下,地层流体会流入井筒。井底压力降低的原因有以下三点:

1)泵筒外径大产生抽汲力。井底压力是指井筒中液柱重力产生的压力,井底压力按公式(3)计算:

式中:P井底为井底压力,MPa;ρ为压井液密度,kg/m3;g为比例系数,N/kg;h为液柱高度,m。

根据公式(3)计算得出油层中部液柱压力为11.33 MPa,较地层压力11.32 MPa相比高出0.01 MPa。该井使用Φ139.7 mm规格的套管,内径Φ124.3 mm;泵径Φ70 mm整筒泵,泵筒最大外径112.9 mm,与套管内壁相隔5.7 mm。起原井速度过快,井筒产生抽汲力,降低了井底压力,使井底压力小于地层压力,地层流体进入井筒。

2)起开原井未及时填满压井液。起开原井第45根油管后发现溢流,此时井筒内缺少的压井液体积按公式(4)计算:

式中:V缺为压井液体积,m3;d为油管外径,mm;L为起出油管长度,m[3]。

通过公式(4)计算起出45根油管后,井筒中缺少2.62 m2压井液,2.62 m2压井液压力达2.57 MPa,井筒中压力降低至8.75 MPa,小于地层压力2.58 MPa,地层流体进入井筒,井口出现溢流,伴随硫化氢气体外溢[4]。

3)气侵导致压井液密度下降。压井成功后,井筒中充满压井液,压井液密度通过公式(5)计算:

式中:ρ为压井液密度,kg/m3;p为近期静压,MPa;H为油层中部压力,MPa;ρ附加为附加值,油井取0.05~0.1 g/cm3。

公式(5)中ρ附加取0.075 g/cm3,计算得出压井液密度1.02 kg/m3。在起原井油管过程中,由于未及时填补压井液,井底压力小于地层压力,地层流体从地层中流入井筒,气体在不饱和状态下析出;压井液中混入原油和气体造成气侵,使压井液密度下降,降低了液柱质量和井底压力。该井在液柱质量下降和密度降低的情况下,硫化氢气体外溢。

5 结论

1)作业施工含硫化氢气体的油井,压井液应选择低温清水;低温清水作为压井液压井成功后硫化氢溶于水中形成氢硫酸溶液;清水压井液温度越低,硫化氢溶于水后恢复压井前浓度的时间越长。

2)硫化氢气体溶于水后形成的氢硫酸溶液具有腐蚀性,对J55钢级45#钢的腐蚀率为0.005 15 mm/a。当高温、高压、液体流动时,腐蚀速度将增加2~3倍,腐蚀率将达到0.015 45 mm/a。

3)硫化氢气体溶于水形成氢硫酸溶液,硫化氢气体不随温度变化而析出。