深层气井管柱腐蚀失效分析与防腐措施的可行性研究

黄显辉

中国石油大庆油田有限责任公司 试油试采分公司(黑龙江 大庆163412)

在勘探开发XS气田过程中,产出气体普遍含有CO2,为提高完井管柱的耐腐蚀性,根据CO2的含量,采用13Cr气密封扣油管及完井工具,但油管的点蚀和应力腐蚀已逐渐成为制约其发展的重大问题之一[1-3]。完井管柱一旦发生腐蚀开裂,就会导致井筒完整性失衡,严重时会完井管柱断裂,造成工程事故,直接影响气井的正常生产,同时带来严重的安全环保风险,造成经济损失[4-5]。因此,深入系统地研究油管在完井液盐水中的点蚀和应力腐蚀开裂问题,找出产生裂纹的主要原因和对策具有十分重要的意义。

1 失效表现形式

2019—2020年XS气田有3口深层气井不锈钢油管在完井压裂前发生腐蚀开裂甚至管柱断裂的情况,导致管柱坐封失败,无法压裂和后续完井投产。特别是XS6-313井、XS8-P2井和XS6-313井表现形式为压裂完井一体化管柱本体脆性断裂,如图1(a)所示,断口参差不齐,未断裂部分本体上有较长的裂纹;XS8-P2井表现形式为接箍部分发生较长裂纹,裂纹较宽部分有金属脱落,如图1(b)所示。发生这种情况有以下几个共性:①管柱在井内浸泡时间较长,XS8-P2井因井场泥泞管柱浸泡22天,XS6-313井因压裂延期导致管柱浸泡7天;②使用氯盐作为工作液;③发生腐蚀位置都在管柱底部,所处温度范围在111~128℃。后期XS115井采取了一定预防措施,采用硝盐作为前期工作液,浸泡时间短(67 h、128℃)但也发生了腐蚀穿孔,如图1(c)所示。

图1 管柱腐蚀形式

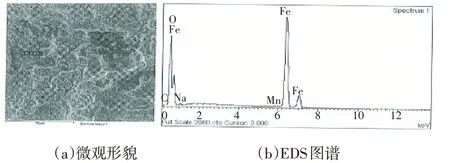

通过扫描电镜对油管进行微观分析,点蚀作为裂纹起源,裂纹呈现树枝状或阶梯状次生延展发育,裂纹主要沿晶界扩展,如图2所示。裂纹内部有灰色物质存在,采用能谱仪(EDS)分析(图3),结果显示:裂纹内部灰色物质主要元素包括Fe、C、O等,推断为含大量Fe的氧化物。

图2 不同电镜下的裂纹情况

图3 断口微观形貌与EDS图谱情况

2 失效问题分析

通过以下3种途径分析不锈钢油管出现问题的情况:一是查阅文献资料;二是与油管厂家现场取样分析、室内模拟腐蚀开裂实验;三是与完井液厂家、第三方检测单位交流等。

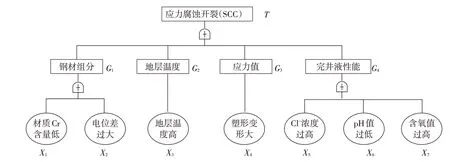

在完井过程中,完井液中的主要组分(如CaCl2、KCl)、添加剂、溶解氧(O2)、H2S、CO2、各种细菌及其代谢产物会对油管造成严重腐蚀。同时,油管在井下的运动也受到弯曲应力、压应力、扭矩等交变应力的影响,在腐蚀和交变应力的共同作用下,油管容易发生点蚀穿孔和应力腐蚀开裂(图4)。

图4 管柱腐蚀失效因素分析

应力腐蚀开裂[6-7](SCC)是金属在一定应力和环境介质(地层温度、二氧化碳、完井液等)的协同作用下发生断裂的现象,占所有腐蚀事故的三分之一以上。在某些特殊的环境条件下,钢材会发生应力腐蚀开裂。

通过分析管柱腐蚀开裂各种影响因素,最终确认完井液性能、油管材质以及地层温度为主要影响因素。

2.1 应力条件及影响作用

应力的存在是应力腐蚀开裂的必要条件。当没有应力时,腐蚀很轻微,但当有应力且应力超过某一临界值,腐蚀不严重时,金属就会发生脆性断裂。根据断裂力学的观点,材料中存在一个临界断裂应力,当裂纹尖端的应力场强度大于临界断裂应力时,材料可能发生应力腐蚀开裂。实践中通过管柱力学软件模拟,分析“四种力学效应”对管柱结构的影响,合理选择油管尺寸和管柱组合,加以规避。

2.2 金属材料因素

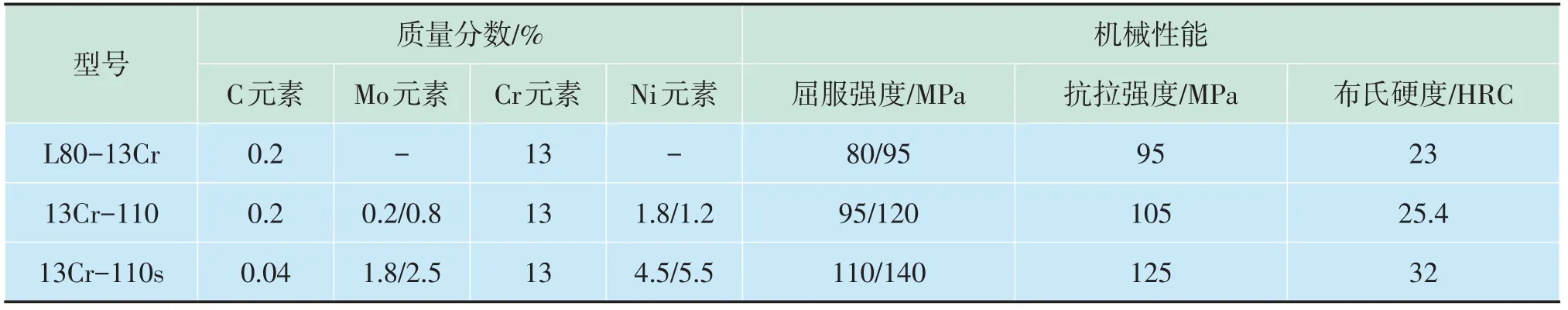

金属材料主要从合金成分、显微组织和表面状态3个方面影响金属的应力腐蚀开裂。本文研究的材料为13Cr马氏体不锈钢,其化学成分和力学性能见表1。

表1 13Cr不锈钢化学成分及机械性能

图5 不锈钢油管腐蚀速率与温度的关系

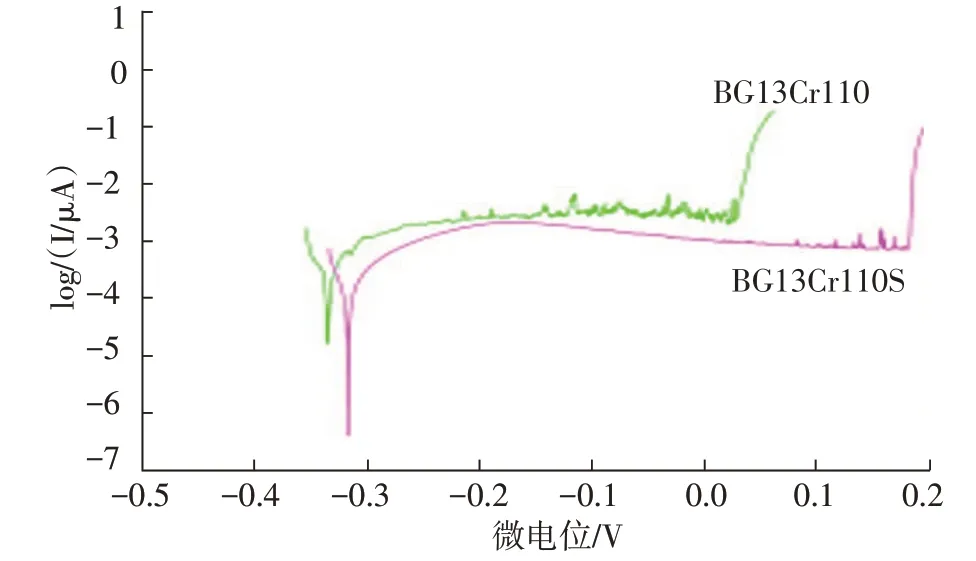

由图6可以看出:两者电位差异很小,很难产生电偶腐蚀。

图6 不锈钢13Cr110与13Cr110S在3.5%NaCl溶液中动点位扫描极化曲线

2.3 环境介质条件的影响

对于每种类型的材料,应力腐蚀开裂只能发生在特定的介质中。即某一种合金对环境介质是有选择性的,发生应力腐蚀开裂的介质是特定的。不锈钢在含有氯离子的介质中会有应力腐蚀开裂的危险[8-9]。

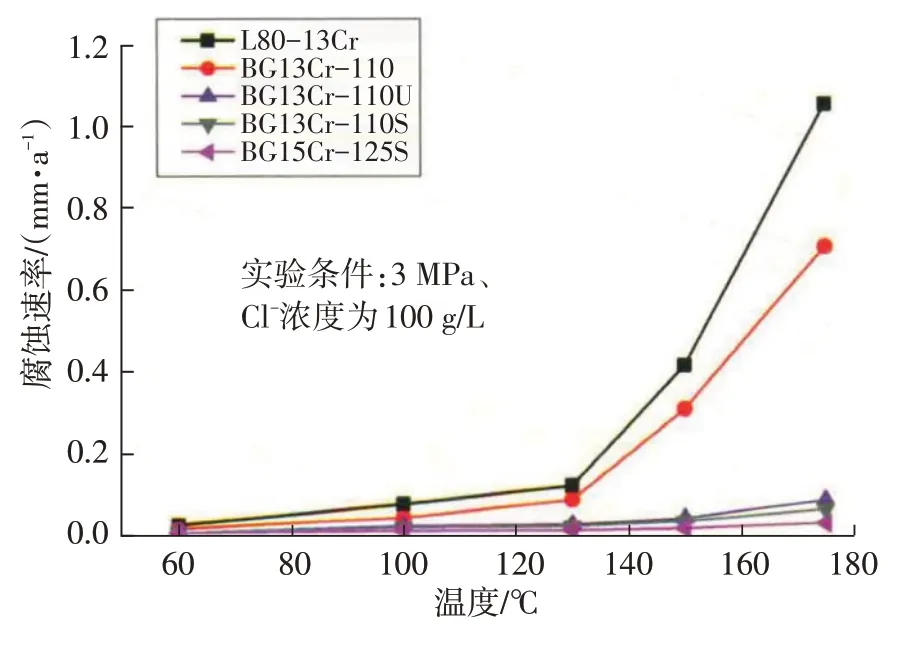

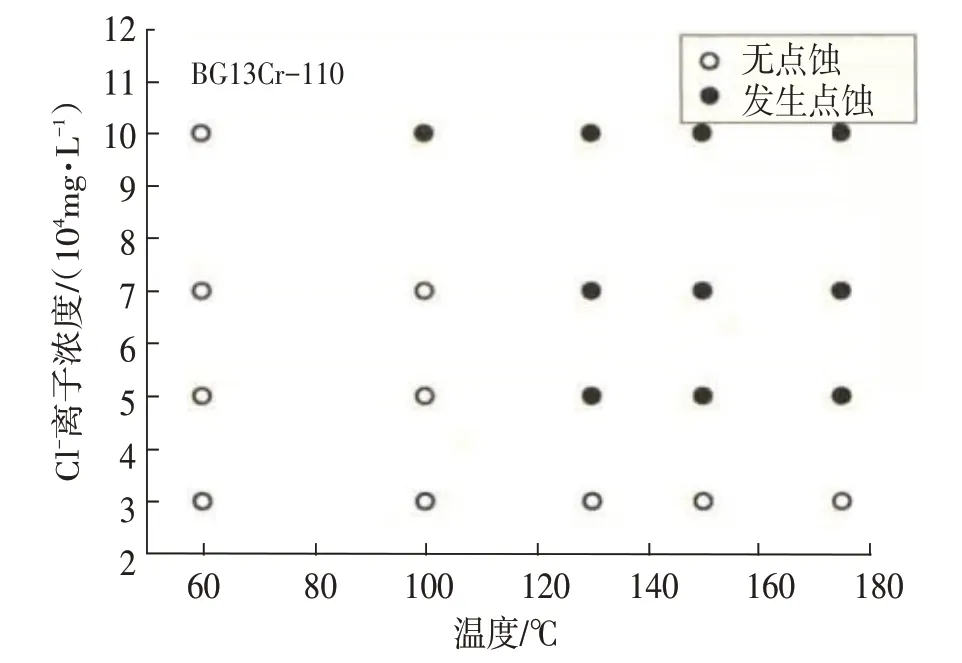

图7为3 MPa、Cl-浓度100 g/L条件下马氏体不锈钢系列油管腐蚀与温度的关系,由图7可以看出,温度低于130℃时,各种材质腐蚀速率较为缓慢,在温度超过130℃时,随着温度升高,腐蚀速率急剧升高。当C1-浓度达到10×104mg/L时,发生点蚀最低温度为100℃;当温度达到130℃时,发生点蚀最低C1-浓度为5×104mg/L[10-11]。

图7 不锈钢腐蚀与Cl-浓度及温度的关系图

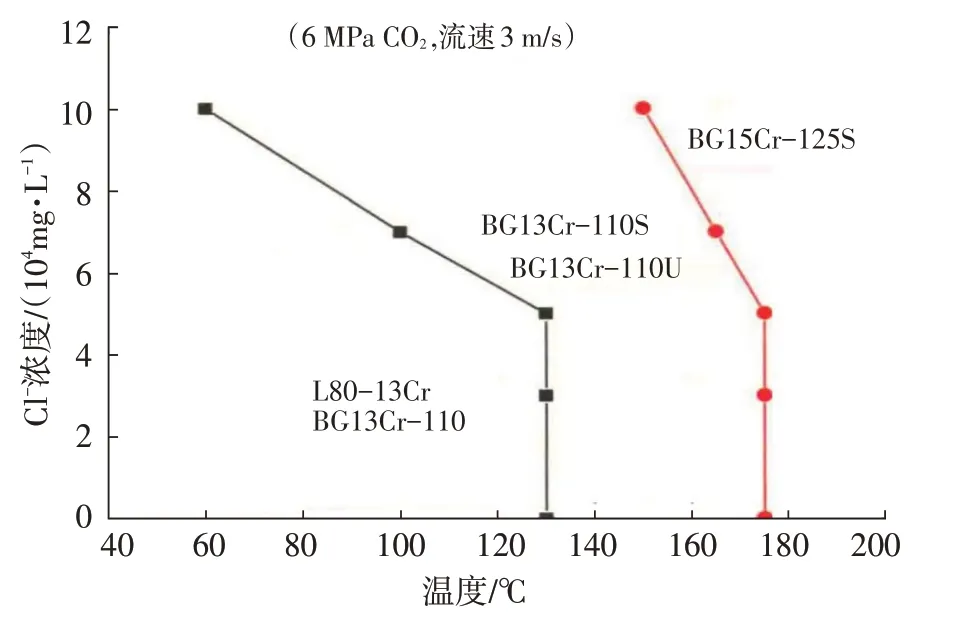

图8为马氏体不锈钢在CO2+Cl-环境中安全使用范围,当Cl-浓度低于5×104mg/L时,13Cr110可适用于130℃以下工况环境,但仍存在点蚀和开裂的风险,尤其在高温和pH较低环境中,大幅降低Cl-浓度是防止SCC发生的主要手段[12-13]。

图8 马氏体不锈钢在CO2+Cl-环境中安全使用范围

3 应对措施

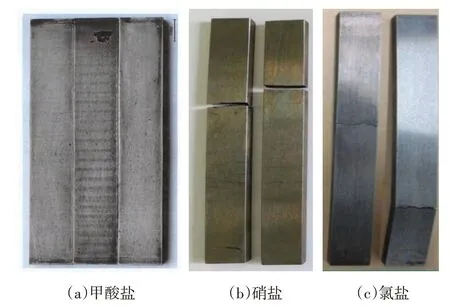

为规避13Cr完井管柱在井下发生腐蚀,在室内模拟井筒高温高压环境下,试样采用四点弯曲实验方法,对比多种完井液(氯盐、硝盐和甲酸盐)的腐蚀情况(图9)。在浸泡720 h压力40 MPa和140℃高温条件下,加载应力70%SMYS,实验证明在甲酸盐完井液中,试样受拉伸面未发现裂纹,其余均有不同程度的开裂情况出现。

图9 马氏体不锈钢样片在不同完井液实验情况对比

4 应用实例

2020年9—10月,在FS6-p3井前期应用氯盐进行起封井管柱、冲砂钻磨、射孔等工艺,在刮削+通井后,用1.25 g/cm3的甲酸钠完井液替出井内全部氯盐工作液,再下入压裂完井一体化管柱。压裂时长15天,但由于甲酸盐具有良好的低腐蚀性保证了压裂、试气等工作顺利进行,取得很好的效果。

5 结论及建议

1)油管在大庆油田深层气井超过3 000 m,温度接近使用极限,一定氯离子浓度作用下,加剧了应力腐蚀开裂。建议在3 000 m以内油管使用13Cr110,超过3 000 m井深使用13Cr110S,上部连接13Cr110油管,进行组合应用,既降低了成本,又保证工艺成功。

2)不需要考虑两种油管(13Cr110与13Cr110S)之间的电位电偶腐蚀。

3)氯盐不能作为完井液在含Cr元素完井管柱中使用,但在前期可以作为工作液使用;下入含Cr元素的完井管柱前必须用腐蚀性低的甲酸盐替尽。

4)完井液配制时适当添加适当的弱碱,提高pH值在8.5~10,降低点蚀腐蚀速率。

5)使用专用替液管线和拉运罐车,避免二次污染。

6)通过研究油管与完井液配伍实验,优选甲酸盐作为大庆油田深层气完井的完井液。