商用车变速器选档极限行程过大整车解决方案

摘 要:商用车变速器的选档角度是考量变速器操控性的一个重要指标,它直接影响用户选档过程的手感体验。文章对出现变速器的选档行程设计与实际不符时,整车解决方案。

关键词:变速器;选档角度;整车总体解决方案

中图分类号:U463.212 文献标识码:A

0 前言

变速器是汽车上非常重要的组成之一,其功用是在不同的使用条件下,改变发动机传到驱动轮上的转矩和转速,使汽车得到不同的牵引力和速比,同时使发动机在最有利的工况范围内工作,并且实现倒挡和空挡。随着重型汽车行业的不断发展,市场竞争激烈化。重型汽车对整车的操控性要求也越来越高,商用车变速器的选档角度是考量变速器操控性的一个重要指标,它直接影响用户选档过程的手感体验。如果变速器的选档角度不合理,将直接影响司机对整车的评价及印象。

1 情况介绍

国内某主机厂在下线试车时发现,在驾驶室选档时,预选阀(挂挡杆上装置)已选至极限位置,但相应的整车未体现相应档位,即变速器未能选档到位。上述故障现象产品造成整车无法正常下线,车辆无法正常交付客户(如图1)。

变速器未能选档到位表现为变速器的选档角度不符合相关要求。根据故障现象猜测为变速器本身实测角度大于整车设计角度。

2 原因分析

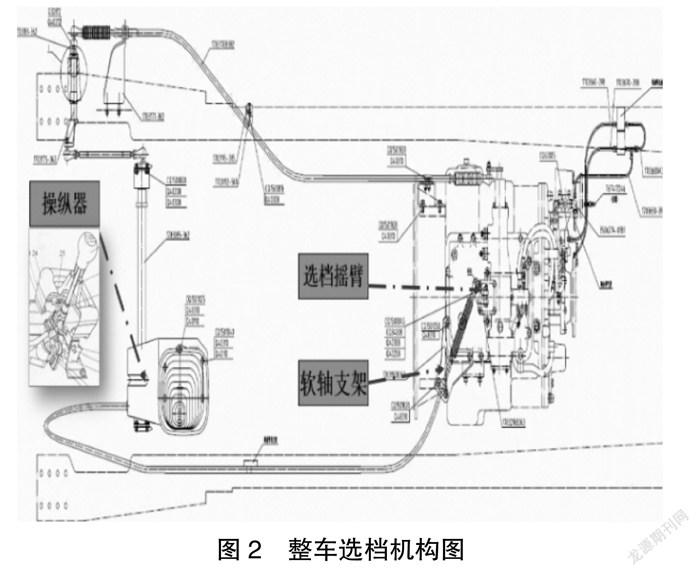

分析整车选档过程:

(1)驾驶员通过驾驶室的预选阀进行左右选档操纵。预选阀与操纵器上的操纵杆直接连接。

(2)操纵器通过整车软轴拉线连接到变速器的选档摇臂上。

(3)软轴支架固定软轴与选档摇臂安装方向平顺,保证软轴在工作时不产生偏移力,继而保证选档平顺。

(4)选档摇臂与变速器操纵机构使用螺栓硬性连接,实现变速器选档操作。(如图2)

根据故障反馈信息,变速器的实际选档行程,在经过上述整车杠杆比等因素计算后,转化到操纵器的行程,大于操纵器本身设计时的行程。查阅相关技术文件,设计时参考角度为13±1.5°,实际现场测量为18.5~19.2°,与前期猜测相符。

3 解决/改进措施

根据整车选档过程,涉及到结构元件为:整车操纵器、软轴、软轴支架、选档摇臂和变速器本体。

分析各元件工作原理,可以确定调整整车选档行程的因素有三个。分别为:

(1)操纵器选档行程。(2)变速器选档角度。(3)选档摇臂作用距离。

为解决本次故障,对标上述三种因素,可以实现的措施有:

(1)减小操纵器选档行程。(2)缩减变速器本身选档角度。(3)缩短选档摇臂作用距离。

下面我们根据这三种措施,分别制定方案如下。

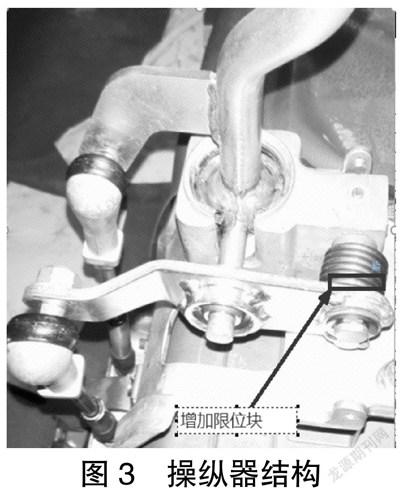

方案一:减小操纵器选档行程。

具体操作:在操纵器选档限位两侧处焊接限位块,在保证能挂上档的前提下,缩短操纵器行程,进而有效缩短手球处的极限选挡行程。(如图3)

特点:需车身部门配合更改操纵器,操纵器变化对整车影响较大,两侧焊接需相同,对焊接工艺要求较高,会对整车造成潜在不利因素,实施难度较大。

备注:一般重型车厂,操纵器主要由车身设计部门负责,而变速器应用主要为底盘动力总成设计部门负责。两者非同一部门,整体协调较慢,周期较长。

方案二:缩减变速器选档角度。

具体操作:在变速器内部导块凹槽处焊接钢片减小极限间隙,缩减变速器选档角度。在导块凹槽中上部焊接约14 mm*14 mm*2 mm的钢片(如图4)。同时需要在倒档拨叉在焊接前,取下倒档锁机构中螺塞、倒档锁柱塞、倒挡锁弹簧等装置。

特点:变速器导块属于变速器内部零件,属于精密件。焊接钢片对焊接工艺要求太高,在不拆除变速器的情况下,焊接后很难保证变速器内部清洁度,难度较大。如新出零件生产周期一般较长,故障处理周期需加长,影响整车正常交付,进而造成客户投诉等不良影响。

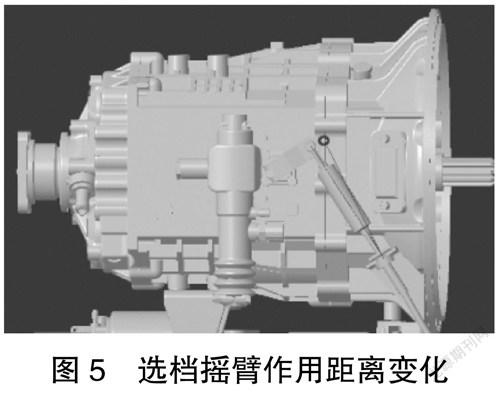

方案三:缩短选档摇臂作用距离。

具体操作:将变速器选档摇臂作用距离缩短,在保证手感可以接受的前提下,同时变速器内部匹配使用更软的平衡弹簧。由于选档摇臂作用距离变化,导致软轴于选档摇臂连接产生角度,容易造成选档不顺,需要微调软轴固定在支架处的角度固定位置。(如图5)

特点:选档摇臂钻孔相对方便,软轴支架安装孔易调整,操作空间较大。更换变速器平衡簧相对容易,变速器内部和操纵器等大型部件不发生变化。改装周期短,易操作。

4 验证情况

综合操作难度和客户交付周期等因素,最终优先采用方案三进行改进验证。

(1)整车厂协调就近机加工厂家,对选档摇臂钻孔,缩短选档摇臂作用距离由80 mm更改为65 mm。减小变速器选档行程的同时,整车选档力会相应增加。

(2)变速器厂家协调,调整变速器选档平衡簧刚度和工作压力,减小变速器选档力,使整车选档力符合整车原有设计要求。

更改前选档弹簧刚度2.20 N/mm,工作压力46 N。

更改后选档弹簧刚度1.88 N/mm,工作压力35 N。

(3)改变选档摇臂与软轴作用距离后,软轴支架与改后软轴作用方向产生角度,影响整车选档平顺性,对选档支架重新钻孔,调整合适位置。

完成上述步驟后,整车选档正常,变速器选档实施到位,多次试车验证后,确定改进有效,故障解决,整车正常交付。

5 总结

方案一:适合整车自行调整,需进一步验证是否存在潜在风险,不能使用在紧急场景,属于长久验证项目,改进时属于备选项。

方案二:合适变速器厂家自己改进,涉及到变速器内部精密零件,需新出零件进一步验证效果,也不能使用在紧急场景,同时也属于长久验证项目,改进时也只能作为备选项。

方案三:整车与变速器厂家协同改进,涉及零件多非核心零件,改进空间大,不影响核心零件性能,改进周期短,效果立竿见影,状态验证后也可锁定为整车基本状态。

以上三种方案均可解决选档角度不适问题,需综合厂家现状及现场各相关因素情况,择优选择处理措施。

参考文献:

[1]孙恒,傅则绍.机械原理[M].北京:高等教育出版社,

1989.

作者简介:赵程程(1989—),男,陕西咸阳人,本科,工程师,研究方向:变速器匹配及应用。