液压成形S500MC高强钢汽车轮辋疲劳性能的有限元模拟

岳峰丽,任世杰,徐 勇,陈维晋,张士宏,邹立春,邵云凯

(1.沈阳理工大学汽车与交通学院,沈阳 110159;2.中国科学院金属研究所,沈阳110016;3.长春一汽富维汽车零部件股份有限公司车轮分公司,长春 130052)

0 引 言

汽车轻量化设计是降低油耗的重要技术手段。研究表明,车辆质量每减轻10%,油耗量可减少6%~8%[1]。轻量化的主要途径包括材料轻量化、结构轻量化以及轻量化成形技术等[2-4]。但是目前轻量化的对象还集中在汽车底盘及以上零件,如车身、底盘、排气系统等部件,而有关底盘以下零件,特别是承担整个汽车转动惯量的车轮,尤其是钢制车轮的轻量化技术的研发和应用较少,这限制了整车的轻量化发展进程。汽车钢制车轮由轮辋和轮辐两部分组成,其中轮辋作为主要的承力关键部件,目前普遍采用由板材卷焊、多道次滚压以及扩张精整成形等工序组成的滚压成形工艺制成;该工艺工序复杂、效率低、成本高,并且无法成形结构外形较为复杂的轮辋零件,难以满足汽车进一步轻量化的需求。因此,汽车钢制轮辋高效低成本的轻量化制造技术是当前汽车制造业亟待解决的一个关键难题。相比滚压成形工艺,液压成形工艺具有柔性成形、尺寸精度高、加工硬化程度低等优点,可有效降低轮辋的应力集中和性能恶化程度。采用更高强度级别的钢材代替原有中低强度级别的钢材,并结合液压成形新技术制造钢制轮辋,可以最大程度地实现轮辋的轻量化,并且其加工工序简单,生产效率高,生产成本低。采用液压成形工艺制造的新型高强钢汽车轮辋壁厚分布不均匀,局部位置出现减薄现象,这进一步提高了轮辋的轻量化程度。液压成形工艺在成形轮辋时受力状态、材料利用率以及产品质量等方面具有显著的技术优势和经济效益,有助于加速实现整车轻量化。

在汽车行驶过程中车轮受到的载荷为随机载荷,因此车轮的疲劳性能是汽车车轮研制过程中最关心的问题。车轮的疲劳性能主要包括弯曲疲劳性能和径向疲劳性能,目前有关这两种疲劳性能的研究报道较多。鄢奉林等[5]采用Ansys/FE-SAFE分析软件,通过建立多轴临界面疲劳损伤模型预测了车轮的弯曲疲劳寿命。汪谟清等[6]采用有限元方法对卡车车轮的径向疲劳和弯曲疲劳寿命进行分析。郝琪等[7]通过静态分析方法对载货汽车钢制车轮的疲劳性能进行分析。但是,有关轮辋壁厚变化对车轮疲劳性能影响的报道较少。韦辽等[8]研究发现,轮辋壁厚在6 mm的基础上减少1 mm后,其寿命仍可达到国家标准要求。在液压成形过程中轴向补料量有限,导致液压成形后的轮辋局部壁厚减薄[9],因此研究液压成形新型高强钢轮辋的疲劳性能是十分必要的。作者以壁厚为2.0 mm的S500MC微合金高强钢板为原料,采用液压成形工艺制造了汽车轮辋,分析了成形后轮辋壁厚减薄情况,通过有限元方法研究了该轮辋的疲劳性能,并与常规滚压成形2.3 mm均匀壁厚SPFH540中强度低合金钢轮辋和滚压成形2.0 mm均匀壁厚S500MC微合金高强钢轮辋的疲劳性能进行了对比。

1 试样材料

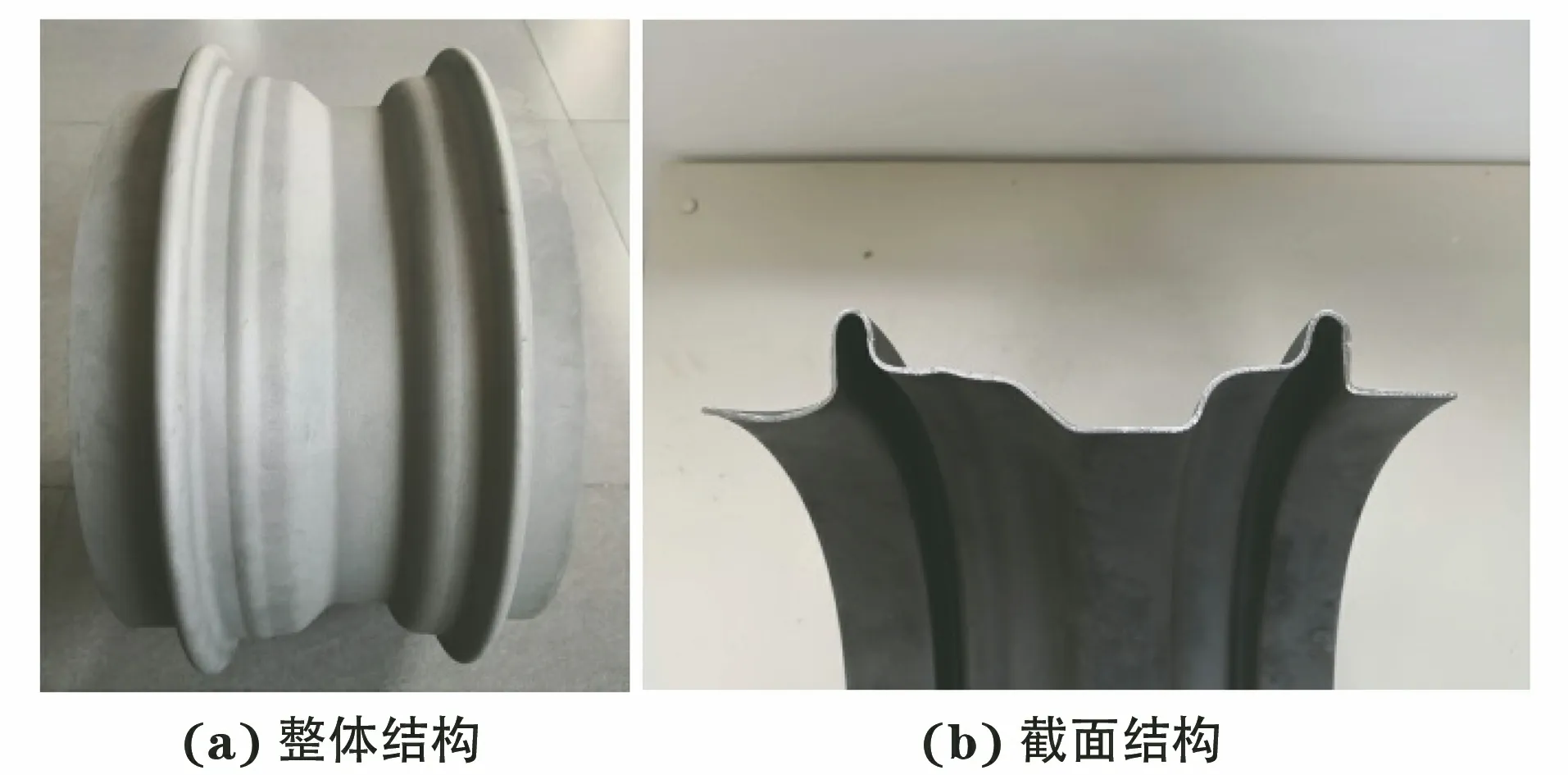

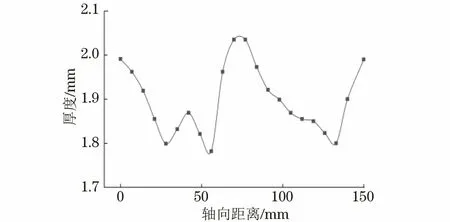

采用1 500 t液压机将内径为334 mm,高为295 mm,厚度为2.0 mm的S500MC微合金高强钢圆筒管坯,通过液压成形工艺得到直径355.6 mm、高度151 mm的汽车轮辋;该轮辋的整体结构和截面结构如图1所示,截面壁厚分布曲线如图2所示。由图2可以看出,该液压成形轮辋壁厚的最大减薄率为10.9%。经试验证实,该轮辋的实际减重率达13.05%。对比试样为采用常规滚压成形工艺制备的2.3 mm均匀壁厚SPFH540中强度低合金钢轮辋。轮辐以及其他零件材料均采用SPFH590钢。

图1 液压成形S500MC高强钢汽车轮辋的整体结构和截面结构Fig.1 Overall structure (a) and section structure (b) ofhydroformed S500MC high strength steel automobile rim

图2 液压成形S500MC高强钢汽车轮辋的截面壁厚分布曲线Fig.2 Section wall thickness distribution curve of hydroformedS500MC high strength steel automobile rim

2 有限元分析

2.1 有限元模型的建立

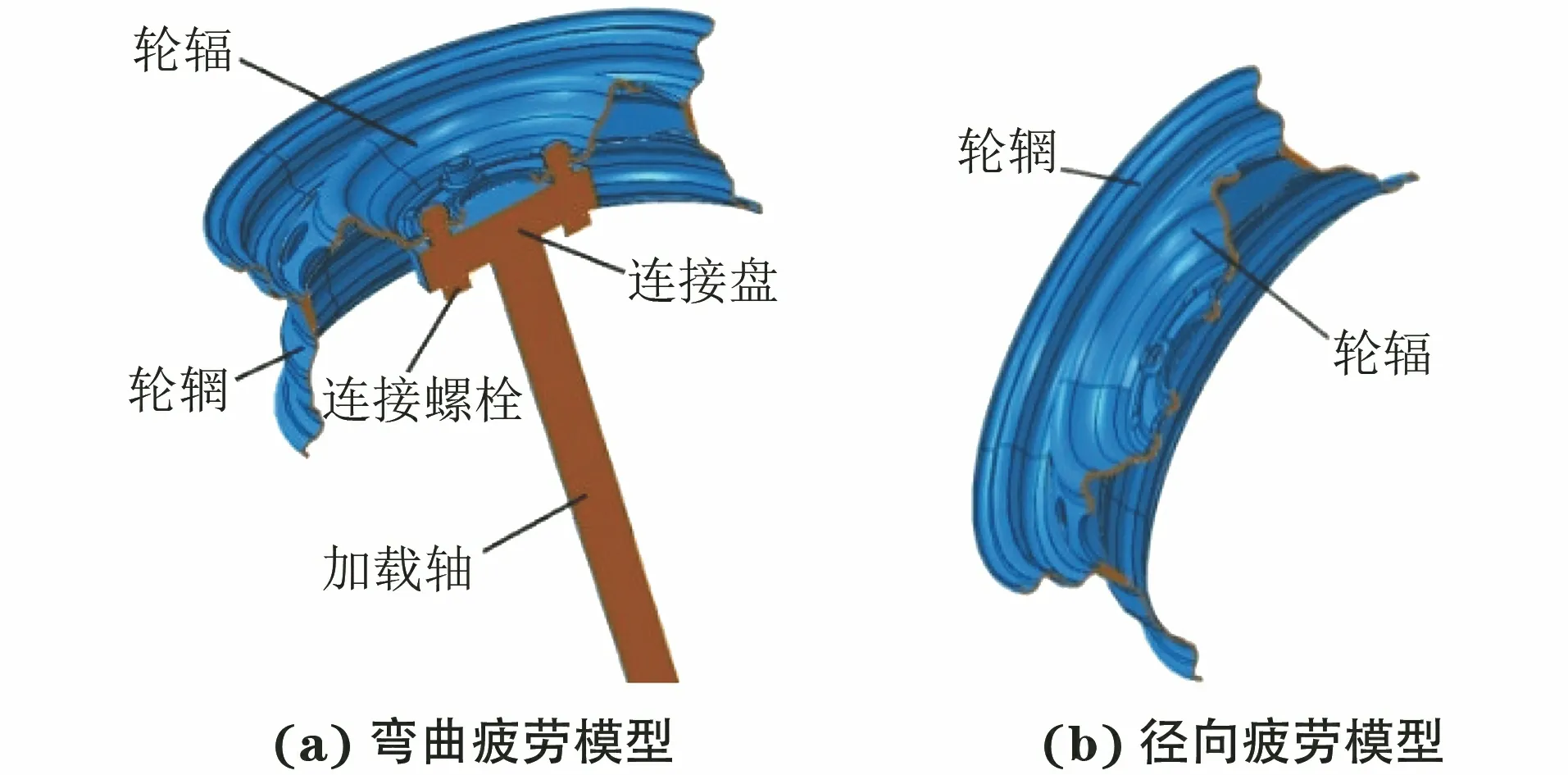

使用CATIA软件建立汽车车轮弯曲疲劳和径向疲劳模型,如图3所示,使用ABAQUS软件进行有限元分析,采用四面体网格对模型进行网格划分。为增加模拟结果对比的准确性,增加滚压成形2.0 mm均匀壁厚S500MC微合金高强钢轮辋疲劳性能研究。不同材料性能参数如表1所示。

图3 车轮弯曲疲劳和径向疲劳模型Fig.3 Models of wheel bending fatigue (a) and radial fatigue (b)

表1 不同材料的性能参数

弯曲工况下的边界条件:固定轮辋受约束侧与内外垫圈相接触表面的所有节点;对轮辋和轮辐间接触面、加载轴和连接盘接触面均施加绑定约束;轮辐和连接盘接触面、轮辐和螺栓接触面、连接盘和螺栓接触面的接触类型均设置为面面接触,摩擦因数均设为0.2。采用静态加载方式,扭矩为1 510 N·m,螺栓预紧轴力为35 000 N。

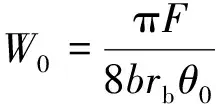

径向工况下的边界条件:对轮辋和轮辐间接触面施加绑定约束;约束车轮安装盘面和螺栓孔面在x,y,z3个方向的自由度。根据GB/T 5334-2005,在车轮的胎圈座上加载余弦分布的旋转面压,同时在轮辋受压面上加载车轮胎压;在车轮中心(-36°36°范围),用局部坐标系加载径向余弦面压,加载区域为轮辋胎圈座,旋转外载荷作用区域模拟转鼓的转动,胎压均匀分布在轮辋上。转鼓作用于车轮的径向载荷以及径向分布载荷最大值的计算公式[10]分别为

(1)

(2)

式中:F为车轮所受到的径向载荷,为10 800 N;Wr为转鼓作用于车轮的径向载荷;W0为径向分布载荷的最大值;b为胎圈座有效受力宽度,取15 mm;rb为胎圈座半径,取160 mm;θ为径向载荷作用范围内的任意角度;θ0为径向载荷作用范围,取π/5。

通过计算可得W0为2.81 MPa,Wr为 0.46 MPa。将上述载荷以及35 000 N螺栓预紧轴力加载到模型中[11],然后进行径向工况下的有限元模拟。

2.2 有限元模拟结果

2.2.1 弯曲工况

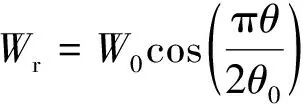

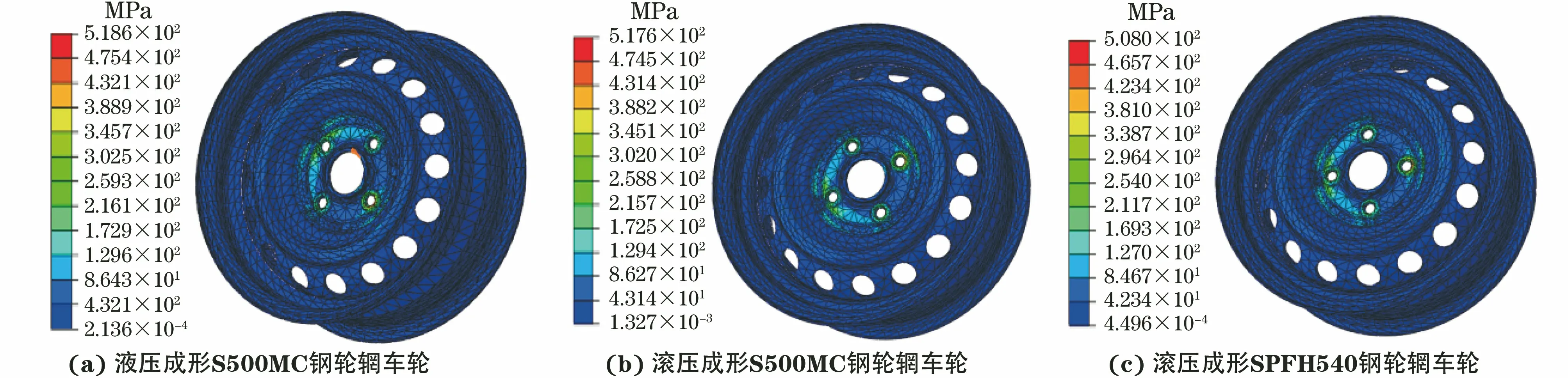

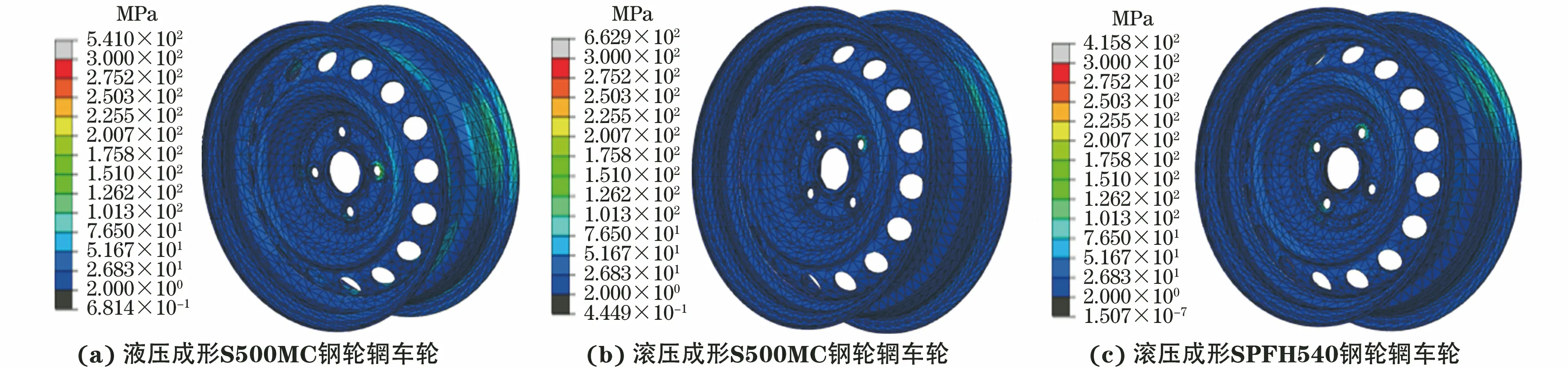

汽车车轮的几何形状和结构比较复杂,适合使用Von Mises平均应力对其应力状态进行评估[12-13]。由图4可以看出:液压成形S550MC高强钢轮辋车轮的最大弯曲应力为518 MPa,比滚压成形均匀壁厚SPFH540和S500MC轮辋车轮的最大应力分别增加了10 MPa和1 MPa,均低于S500MC钢的屈服强度(565 MPa),说明车轮在弯曲工况下不会发生变形,满足静载要求;最大应力均位于轮辐上的螺栓孔附近。以往研究[14-15]表明,轮辐螺栓孔是车轮的主要薄弱位置,由此可判断本次有限元分析结果可靠。

图4 含轮辐与轮辋的车轮在弯曲工况下的应力分布云图Fig.4 Stress contour of wheel containing spoke and rim under bending condition: (a) wheel with hydroformed S550MC steel rim;(b) wheel with rolling formed S500MC steel rim and (c) wheel with rolling formed SPFH540 steel rim

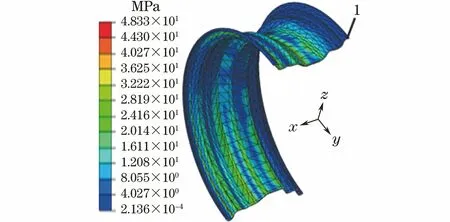

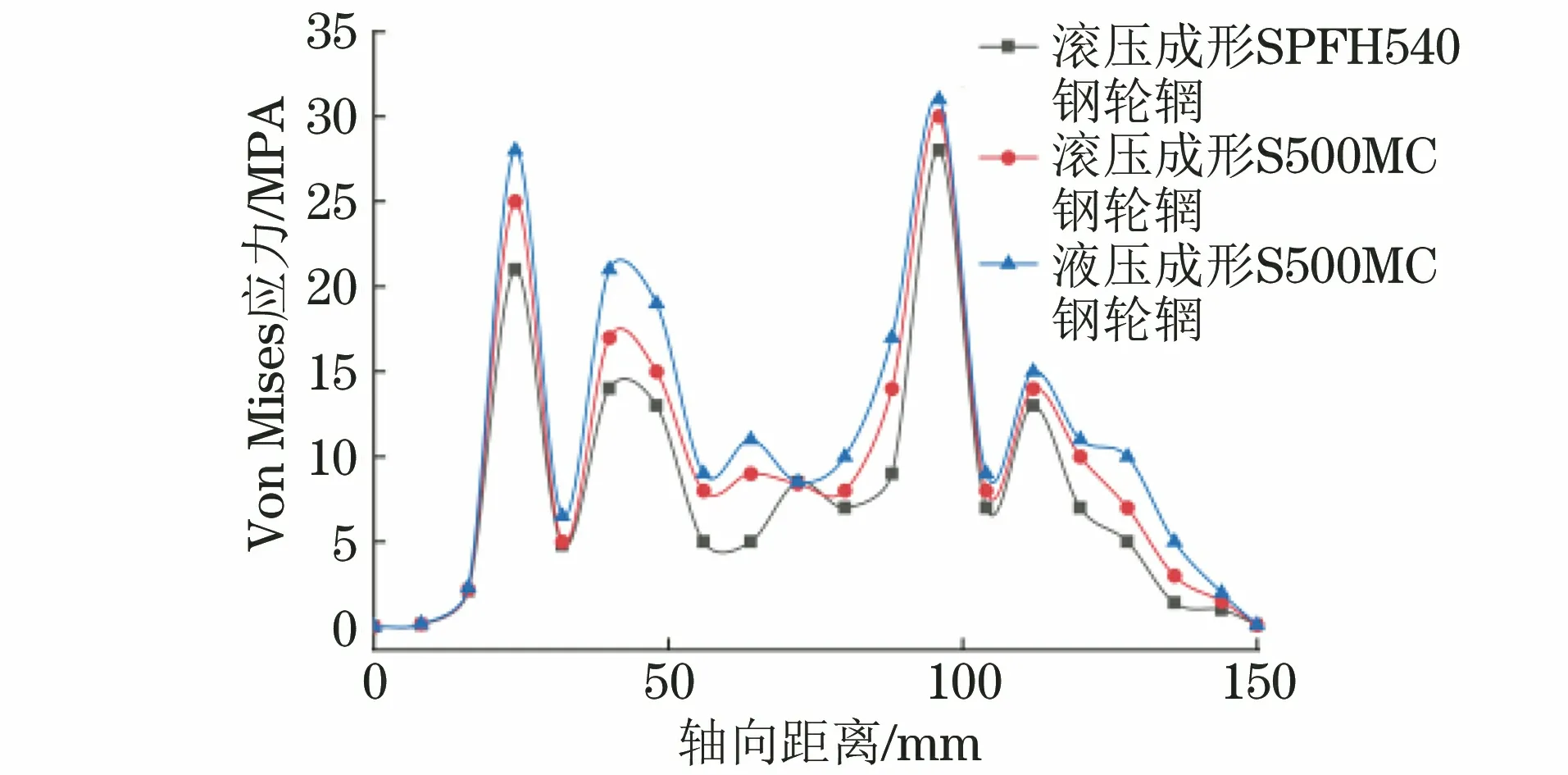

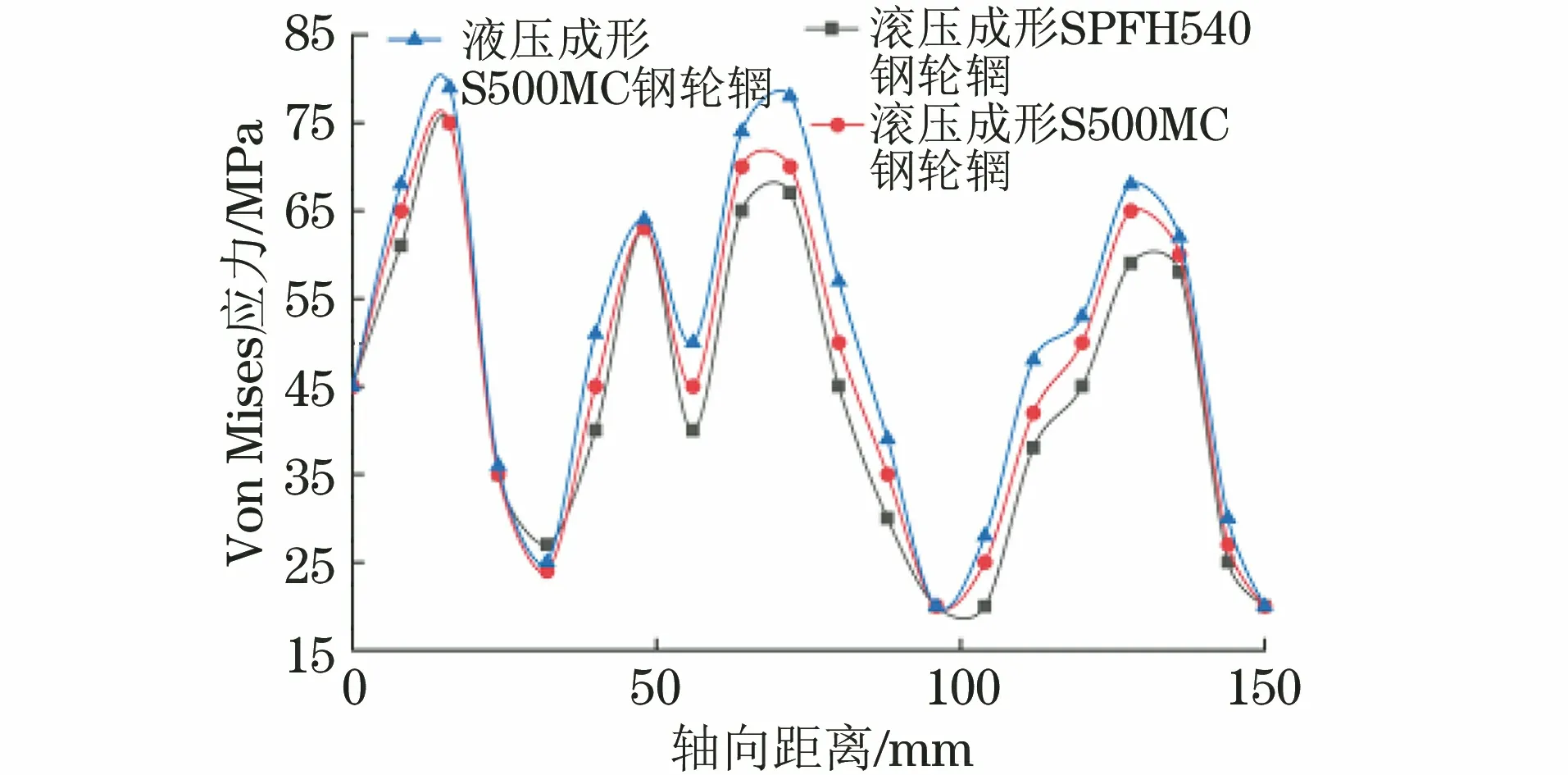

对液压成形S500MC钢轮辋在弯曲工况下的应力分布进行模拟,结果如图5所示。由图5可以看出,液压成形S500MC钢轮辋的最大弯曲应力为48 MPa,远小于其车轮的最大弯曲应力。将液压成形S500MC钢轮辋、滚压成形2.0 mm均匀壁厚S500MC钢轮辋和滚压成形2.3 mm均匀壁厚SPFH540钢轮辋在同一位置截面(图5中位置1处与xoz平面z轴正向相交截面)的应力进行对比,结果如图6所示。由图6可以看出,液压成形S500MC钢轮辋的应力分布趋势与滚压成形2.0 mm和2.3 mm均匀壁厚轮辋的应力分布趋势基本一致,说明液压成形轮辋局部位置减薄不会使其所受应力发生变化,亦即轮辋不会在减薄位置发生疲劳失效,符合轮辋的安全性能要求。

图5 液压成形S500MC钢轮辋在弯曲工况下的应力分布云图Fig.5 Stress contour of hydroformed S500MC steel rim underbending condition

图6 在弯曲工况下不同轮辋相同截面位置处的应力对比Fig.6 Comparison of stress at the same section position ofdifferent rims under bending condition

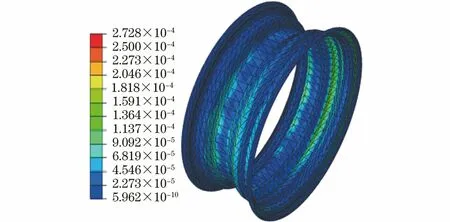

由图7可以看出,液压成形S500MC钢轮辋的最大应变为2.7×10-4,远小于S500MC钢的屈服应变(0.01)[16],这进一步表明液压成形S500MC钢轮辋满足弯曲疲劳性能的要求。

图7 液压成形S500MC钢轮辋弯曲工况下的应变分布云图Fig.7 Strain contour of hydroformed S500MC steelrim under bending condition

2.2.2 径向工况

由图8可以看出,液压成形S500MC钢轮辋车轮的最大径向疲劳应力为541 MPa,虽比滚压成形SPFH540钢和S500MC钢轮辋车轮的最大径向疲劳应力分别增大了79 MPa和130 MPa,但仍小于S500MC钢的屈服强度,说明该车轮在径向工况下疲劳后不会变形,满足径向疲劳性能静载要求。

图8 含轮辐与轮辋的车轮在径向工况下的应力分布云图Fig.8 Stress contour of wheel containing spoke and rim under radial condition: (a) wheel with hydroformed S500MC steel rim;(b) wheel with rolling formed S500MC steel rim and (c) wheel with rolling formed SPFH540 steel rim

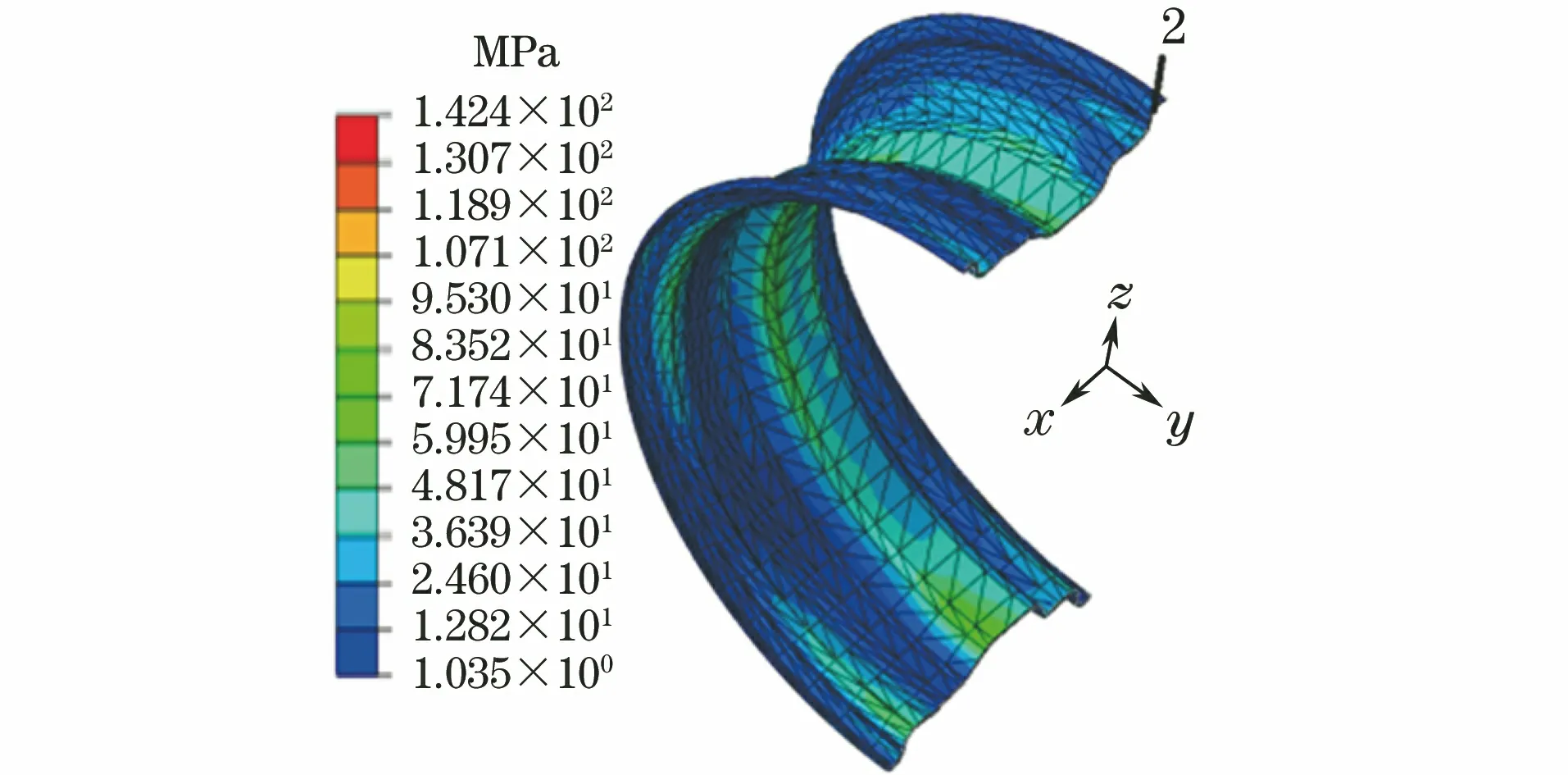

由图9可以看出,液压成形S500MC钢轮辋的最大径向应力为142 MPa,远小于车轮的最大径向应力(541 MPa)。将液压成形S500MC钢轮辋、滚压成形2.0 mm均匀壁厚S500MC钢轮辋和滚压成形2.3 mm均匀壁厚SPFH540钢轮辋在同一位置截面(图9中位置2处与xoz平面z轴正向相交截面)的应力进行对比,结果如图10所示。由图10可以看出,液压成形S500MC钢轮辋的径向疲劳应力分布与滚压成形均匀壁厚轮辋的径向疲劳应力分布趋势基本一致,说明液压成形S500MC钢轮辋局部位置减薄不会使其所受径向疲劳应力发生明显变化,亦即轮辋不会在减薄位置发生疲劳失效,符合轮辋的安全性能要求。

图9 液压成形S500MC钢轮辋在径向工况下的应力分布云图Fig.9 Stress contour of hydroformed S500MC steel rim underradial condition

图10 在径向工况下不同轮辋相同截面位置处的应力对比Fig.10 Comparison of stress at the same section position ofdifferent rims under radial condition

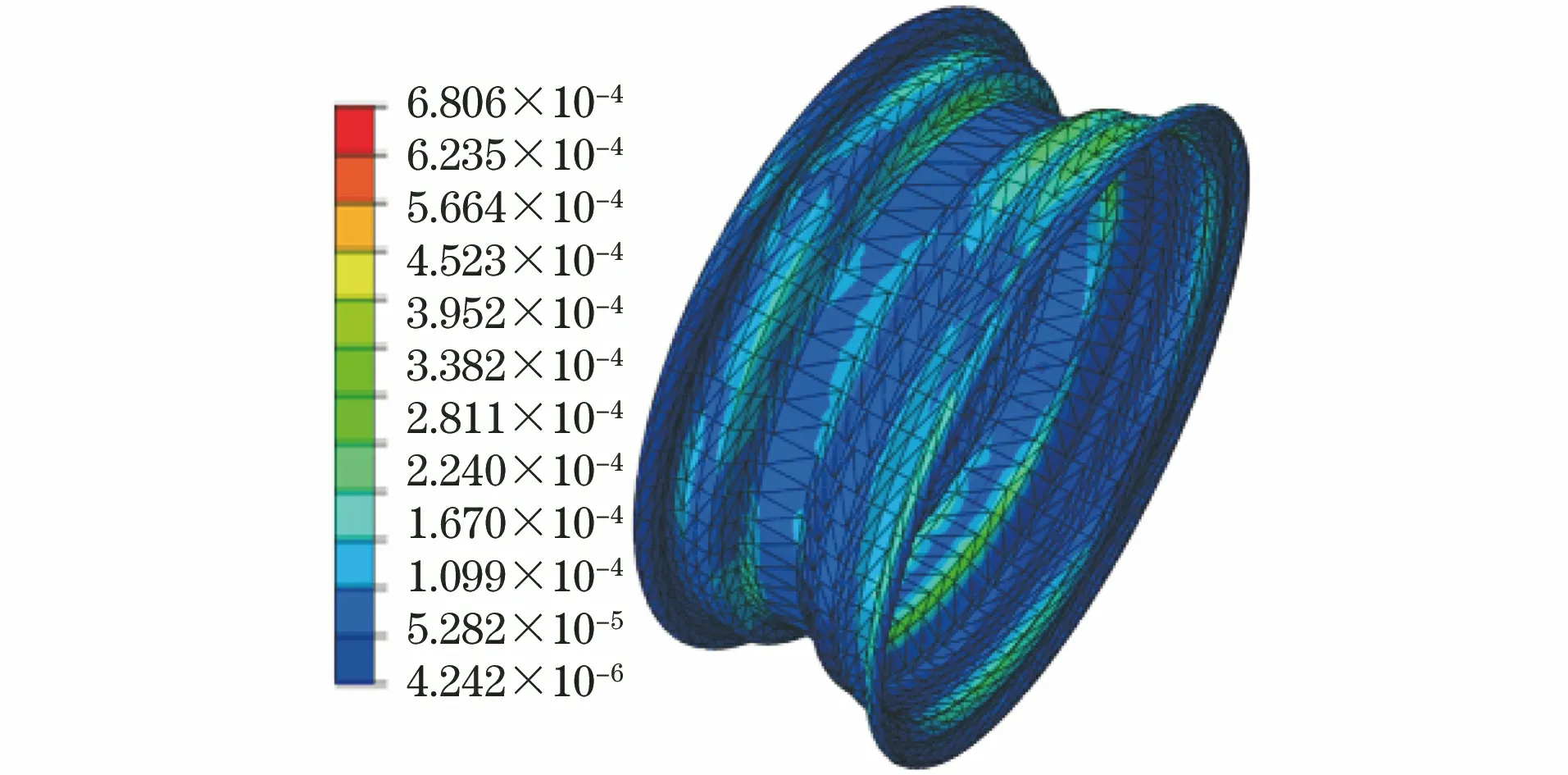

由图11可以看出,液压成形S500MC钢轮辋的最大应变为6.8×10-4,远小于S500MC钢的屈服应变,因此液压成形S500MC钢轮辋满足径向疲劳性能的要求。

图11 液压成形S500MC钢轮辋在径向工况下的应变分布云图Fig.11 Strain contour of hydroformed S500MCsteel rim under radial condition

3 疲劳性能

3.1 弯曲疲劳

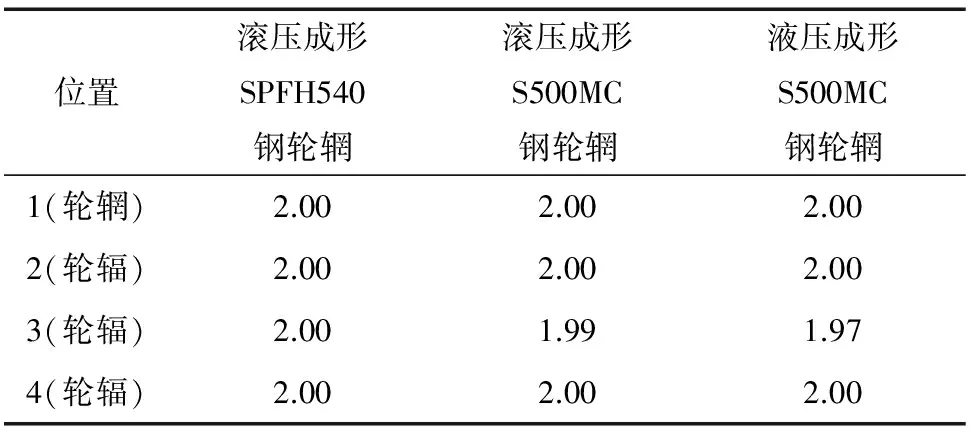

在ABAQUS有限元分析结果的基础上,使用FE-SAFE疲劳分析软件估算车轮的疲劳寿命,疲劳寿命模型为基于断裂模型及裂纹萌生机理的临界平面模型[17]。含轮辐与轮辋车轮的弯曲疲劳性能安全系数模拟结果如图12所示。疲劳性能安全系数为实际疲劳循环次数与许用疲劳循环次数之比。车轮不同位置的弯曲疲劳性能安全系数如表2所示。由表2可以看出,液压成形S500MC钢轮辋车轮的安全系数与滚压成形2.0 mm均匀壁厚S500MC钢轮辋车轮和滚压成形2.3 mm均匀壁厚SPFH540钢轮辋车轮的弯曲疲劳性能安全系数变化趋势相同,并且3种车轮的弯曲疲劳性能安全系数均大于1,说明弯曲疲劳性能均满足要求。

图12 含轮辐与轮辋车轮的弯曲疲劳性能安全系数模拟结果Fig.12 Bending fatigue property safety factor simulation of wheel containing spoke and rim: (a) wheel with hydroformedS500MC steel rim; (b) wheel with rolling formed S500MC steel rim and (c) wheel with rolling formed SPFH540 steel rim

表2 含轮辐与轮辋车轮不同位置的(如图12所示)弯曲疲劳性能安全系数Table 2 Bending fatigue performance safety factor at differentpositions (shown in Fig.12) of wheel containing spoke and rim

3.2 径向疲劳性能

含轮辐与轮辋整体车轮的弯曲疲劳性能安全系数模拟结果如图13所示。车轮不同位置的径向弯曲疲劳性能安全系数如表3所示。由表3可以看出,液压成形S500MC钢轮辋车轮的径向疲劳安全系数与滚压成形2.0 mm均匀壁厚S500MC钢轮辋车轮和滚压成形2.3 mm均匀壁厚SPFH540钢轮辋车轮的径向疲劳安全系数变化趋势相同,并且3种车轮的径向疲劳性能安全系数均大于1,说明径向疲劳性能均满足要求。

图13 含轮辐与轮辋车轮的径向疲劳性能安全系数成形模拟结果Fig.13 Radial fatigue property safely factor simulation of wheel containing spoke and rim: (a) wheel with hydroformedS500MC steel rim; (b) wheel with rolling formed S500MC steel rim and (c) wheel with rolling formed SPFH540 steel rim

表3 含轮辐与轮辋车轮不同位置(如图13所示)的径向疲劳性能安全系数Table 3 Radial fatigue property safety factor at differentpositions (shown in Fig.13) of wheel containing spoke and rim

4 结 论

(1) 液压成形S500MC高强钢轮辋壁厚的最大减薄率为10.9%;液压成形S500MC钢轮辋车轮最大应力位于轮辐上的螺栓孔附近,该车轮的最大弯曲应力和径向应力均比滚压成形2.3 mm均匀壁厚SPFH540中强度钢轮辋和滚压成形2.0 mm均匀壁厚S500MC高强钢轮辋车轮的最大应力大,但仍低于S500MC钢的屈服强度,说明车轮在疲劳后不会变形。

(2) 液压成形S500MC高强钢轮辋的截面弯曲应力和径向应力变化趋势与滚压成形2.3 mm和2.0 mm均匀壁厚轮辋截面的弯曲应力和径向应力变化趋势一致,说明液压成形轮辋壁厚的局部减薄不会使轮辋所受应力发生明显变化;液压成形S500MC钢轮辋的最大弯曲应力和最大径向应力分别为48,142 MPa,均低于S500MC钢的屈服强度(565 MPa),最大弯曲应变和最大径向应变分别为2.7×10-4,6.8×10-4,远小于S500MC钢的屈服应变(0.01),且疲劳性能安全系数均大于1,表明壁厚局部减薄不会影响轮辋的弯曲和径向疲劳性能。