水基荧光增强复合涂层的制备与性能优化

张宇,吴建华,,张贤慧,吴波,杨阳

(1.东北电力大学,吉林 吉林 132012;2.集美大学,福建 厦门 361021)

稀土金属掺杂的铝酸盐荧光材料是目前应用比较广泛的新型节能环保材料[1-2]。Matsuzawa 等人[3]运用空穴转移模型对荧光粉的荧光现象进行了详细的研究,通过大量的实验和分析发现[4-10]:当SrA12O4:Eu2+,Dy3+受到特定的紫外线或者常见的自然光照射激发后,其中的Eu2+被强烈激发,Eu2+中的电子会发生明显跃迁,处于激发态。对此时的材料进行光电导测试,发现材料在4f 基态时产生的空穴已经通过热能的方式释放到价带。在发生这一转变的同时,Eu2+转换成 Eu+,这一过程产生的空穴被Dy3+以价带迁移的方式捕获,将Dy3+转变成了 Dy4+。随着外面的激发光源撤去之后,由于前面产生的热激发,Dy3+激发时俘获的空穴又释放到原来的价带。而发生这一迁移过程的空穴在价带中被Eu+捕获,将电子和空穴又进行了完整的复合。这一复杂的过程导致材料有了超长余辉。铝酸盐荧光材料经过光源激发后所释放的黄绿色余辉亮度较高,而且黄绿色光具有较高的穿透力,常常作为室内外指示标识、警示牌等功能标识的主要颜色。

荧光涂料是荧光材料的一种主要应用方式,将铝酸盐荧光材料作为主要功能填料加入到涂料中制备的荧光涂料,经阳光照射激发后,在夜晚等光线较弱时,不需要电能提供额外能量来使其发光,可大大减少对电能的依靠,在一些地区具有很大的市场需求[11-14]。并且荧光涂料使用简单,只需涂装在墙体等底材表面即可。不仅如此,利用荧光涂料制作的彩绘被广泛应用于服饰、建筑等行业[15-18]。例如邢文男等[19]通过对铝酸锶荧光材料的包覆与成膜物质的合成来制备高性能荧光涂料,结果表明,改性后的铝酸盐荧光材料满足水基荧光涂料的要求,制备的荧光涂料的余辉时间可以维持在12 h。目前荧光涂料的研究取得了一定的进展,通过调节荧光材料的添加量,可以提高涂层的初始余辉亮度和余辉时间。采用高荧光材料添加量的方式确实会换取涂层很好的余辉性能,但是对荧光材料的利用率下降,造成一定程度的浪费。本文优化了荧光材料添加量和荧光涂层厚度,且提出荧光涂层加铝粉反光底层[20-28]制备复合涂层的方法,来提高荧光涂层的余辉亮度和余辉时间,同时优化改进涂层附着力、耐开裂等基本性能,获得了初始余辉亮度高、余辉时间长且不易开裂的水基荧光增强复合涂层。

1 实验

1.1 原料

复合涂层所采用的荧光粉为铝酸盐荧光粉SrAl2O4:Eu2+,Dy3+(深圳市翔彩化工有限公司),粒度为30~40 μm,在应用于涂料之前,利用溶胶凝胶法在其表面包覆了完整的SiO2壳层。成膜物质为水基硅丙乳液(RS-FS996AD,巴德富事业有限公司)。玻璃鳞片(鼎盛矿业有限公司)片径约为36 μm,厚度约为6 μm,表面未做处理。其他助剂有水基消泡剂、水基分散剂、水基润湿剂、成膜助剂、增稠剂、去离子水。铝粉为曼特博水基浮型铝粉。

1.2 水基涂料的制备

水基荧光涂料配方见表1。水基荧光涂料的制备:(1)将去离子水、水基分散剂、水基水润剂、消泡剂等助剂依次置于调漆罐中,以2000 r/min 的速度将其分散20 min;(2)调低分散剂的分散速度,以500 r/min 速度再持续分散20 min;(3)按照实验配方设计计量称取荧光粉、玻璃鳞片,在分散过程中缓慢加入到调漆罐中,分散均匀后,再加入成膜助剂和增稠剂,并继续分散20 min,得到所需涂料。

表1 水基荧光涂料配方Tab.1 Water-based fluorescent coating formula

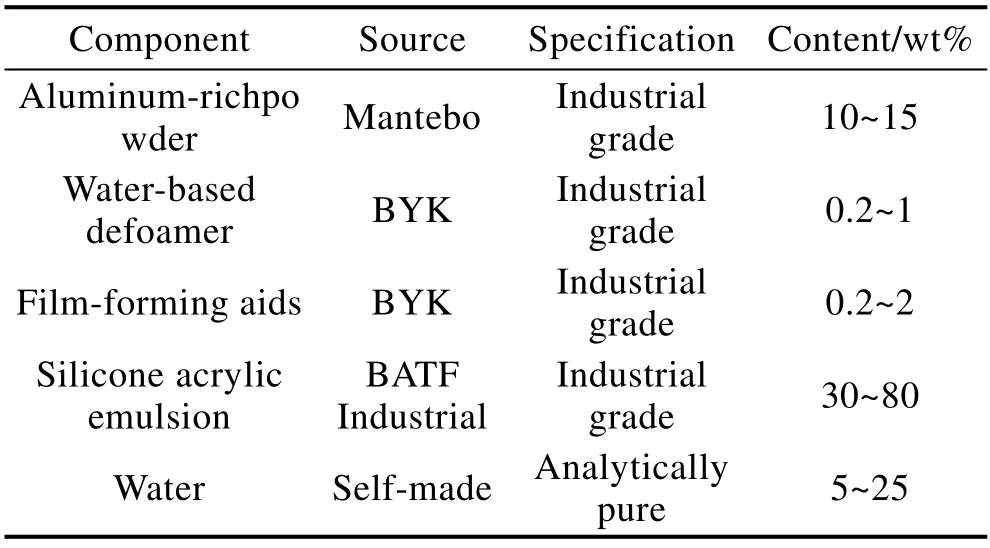

水基铝粉涂料配方见表2。水基铝粉反光涂层的制备:将铝粉与去离子水按质量比1∶1 置于容器中,超声分散30 min,分散均匀后,将水基荧光涂料混合液加入容器中,以500 r/min 转速持续分散,然后在分散过程中缓慢加入适量的消泡剂、成膜助剂等配方相关助剂,直至全部分散均匀。

表2 水基铝粉涂料配方Tab.2 Formulation of water-based aluminum-rich coating

1.3 涂层的制备

实验样板按照JC/T 412.1—2006 中6 mm 的NAF H V 级试验底板进行筛选。实验底板的表面按GB/T 9271—2008 中10.2 节的规定步骤进行处理和养护。采用100 μm 线棒在底板上刮涂水基荧光涂层,干膜厚度约为55 μm。水基铝粉反光涂层为刷涂。

1.4 性能测试

水基荧光涂层的余辉性能测试选用PR-305 型长余辉荧光测试仪(浙大三色仪器有限公司),测试系统如图1 所示。室温下,选择激发光强为1000 lx 的模拟日光连续激发20 min。激发结束后,等待10 s,测定余辉亮度,然后开始连续采样,采样间隔为1 s,直至余辉亮度衰减至0.000 32 cd/m2后,结束采集。从激发结束到余辉衰减至0.000 32 cd/m2的时间为荧光涂层的余辉时间。

图1 涂层余辉亮度测试Fig.1 Coating afterglow brightness test

采用C83-Ⅲ反射率测定仪(天津精科联材料实验机有限公司)测定水基铝粉反光涂层的反射率,测试系统如图2 所示。采用基恩士VH-7000 显微镜观察水基铝粉反光涂层的微观形貌。

图2 涂层反射率测试Fig.2 Coating reflectivity test

采用Defelsko 拉拔式附着力仪(PosiTest AT-A 22 mm)测试水性铝粉涂层的附着力。测试前,样板均按照GB/T 9779—2015《复层建筑涂料》的要求进行养护。参照GB/T 5210—2006《色漆和清漆 拉开法附着力试验》对涂层的附着力进行评定。

以上涂层测试均采用3 块平行样板。

2 结果与讨论

2.1 荧光粉添加量对荧光涂层初始余辉亮度和最终余辉时间的影响

实验中以荧光粉添加量(从5%到30%)为变量,制备了不同荧光粉添加量的6 组对照实验。为了消除制备过程中日照对结果的影响,上述样品均需在密闭无光的暗室中储存24 h。控制其他条件,所有样品的激发时间为20 min,激发光强为1000 lx,待激发开始测试的等待时间都设置为10 s,最终将所有结果汇总得到图3,图中数据所表示的是荧光粉添加量与对应涂层的初始余辉亮度和最终余辉时间之间的关系曲线。

图3 荧光粉添加量对涂层初始余辉亮度和最终余辉时间的影响Fig.3 The effect of the amount of phosphor added on the initial afterglow brightness and afterglow time of the coating

从图3 可以得出,荧光粉添加量小于15%时,荧光涂层的初始余辉亮度和最终余辉时间,都随着荧光粉添加量的增加而明显增加。但是随着荧光粉添加量的不断提高,整个荧光涂层的初始余辉亮度和最终余辉时间的变化并没有保持相应的高增长,而是逐渐趋于平缓。究其原因,是因为当荧光粉在涂层中的添加量较少时,其在涂层中稀疏分散开,颗粒之间有较大的间隙,使得激发光比较容易穿过涂层,充分地激发每一个荧光粉颗粒。在激发停止之后,同样原因,颗粒的余辉也能很好地向外辐射,使得更多余辉穿过涂层而辐射到环境中去。这样的涂层结构对荧光粉激发和余辉辐射都非常有利,明显提高了其利用率。此时整个涂层的余辉亮度较低,最终的余辉时间较短。这主要是由于荧光粉的余辉亮度有限,且添加量太少,整个涂层中荧光颗粒有限所致。但是随着涂层内荧光粉的添加量越来越高,整个涂层中的余辉光源越来越多,涂层的余辉亮度也明显提高,最终的余辉时间明显延长。此时整个涂层的初始余辉亮度和最终余辉时间的主要影响因素是荧光粉的添加量。当荧光粉在涂层中的添加量高于15%之后,荧光粉粒子在涂层中的距离越来越近,且荧光粉本身不透光,导致涂层中很大一部分的激发光被荧光粉本身所阻挡,激发光就不能很好地将涂层中的全部荧光粉有效激发,只有涂层中上层的荧光粉能够接收到较为充分的激发光,而中下层的荧光粉所能接收到的激发光有限,甚至不能接收到激发光。这就导致涂层中荧光粉的利用率越来越低,所以在此条件下,对涂层的初始余辉亮度和最终余辉时间占主导因素的是荧光粉的利用率。这也能很好地解释在不断提高荧光粉在涂层中的含量之后,整个涂层的初始余辉亮度和最终余辉时间没有明显变化,趋于平缓。综合一系列实验结果,为了有效利用荧光粉且能提供较高的余辉亮度和较长的余辉时间,选择15%的荧光粉添加量为最优添加量。

2.2 涂层厚度对荧光涂层初始余辉亮度和最终余辉时间的影响

以涂层厚度为实验变量,在制备了15%荧光粉添加量的涂料后,用同样的方法将荧光涂料涂在同种材质的实验底板上,为了消除制备过程中日照对结果的影响,上述样品均需在密闭无光的暗室中储存24 h。控制其他条件变量,所有样品的激发时间为20 min,激发光强为1000 lx,待激发开始测试的等待时间都设置为10 s,最终将所得不同厚度的涂层的初始余辉亮度和最终余辉时间汇总,得出图4。

图4 涂层厚度对初始余辉亮度和最终余辉时间的影响Fig.4 The influence of coating thickness on initial afterglow brightness and afterglow time

根据图4 中的数据可以发现,当荧光涂层的厚度按照实验设定有规律地增加之后,涂层的初始余辉亮度和最终余辉时间都有不同程度的增加,但随着涂层厚度持续增加,整个涂层的初始余辉亮度和最终余辉时间的增加速率不断减小。由2.1 节分析荧光粉添加量对涂层初始余辉亮度和最终余辉时间的结论可以发现,当荧光粉添加量为15%时,涂层中荧光粉粒子的分布适中,激发光能将整个涂层的荧光粉进行有效激发。涂层厚度较低,更方便激发光穿过整个涂层而进行激发,此时影响整个涂层的初始余辉亮度和最终余辉时间的主要因素是荧光粉的绝对数量,可以很合理地解释在涂层厚度处于较低值时,增加相同数值的涂层厚度,能同时大幅提高整个涂层的初始余辉亮度和最终余辉时间。但是涂层中的树脂和荧光粉等都对光有一定的遮挡和阻碍作用,致使发光和辐射的余辉能穿过的涂层厚度有限。当涂层厚度越来越厚时,涂层中下层的荧光材料所能接收到的激发光有限,导致其不能有效激发,整个涂层的初始余辉亮度和最终余辉时间改变较小。当涂层厚度超过激发光所能穿过的厚度之后,即使涂层厚度还在继续增加,涂层的初始余辉亮度和最终余辉时间也会保持在一定值而不发生改变。从图4 中可以看出,厚度超过550 μm 后,虽然涂层厚度还在以相同的数值梯度继续增加,但整个涂层的初始余辉亮度和最终余辉时间的改变量非常小,趋于稳定。所以,判定在550 μm 的厚度下,整个涂层对荧光粉材料的利用较为合理,此为涂层最合适膜厚。

2.3 玻璃鳞片对荧光涂层性能的影响

随着涂层膜厚逐渐增加,涂层开裂问题逐渐暴露出来,涂层在固化过程中有明显的开裂问题。涂料的制备过程中只加入了荧光粉一种固体填料,并且荧光粉的添加比例很小,在涂层固化过程中,会有大量的水分等液体蒸发,使得整个固化过程中,涂层体积大幅减少,导致涂层的内部收缩应力迅速增加而造成涂层开裂。为了解决此问题,在涂层配方设计时,需要加入其他固体填料,以减小收缩应力,改善开裂。考虑到荧光涂层要有较强的荧光性能,所以固体填料需要有较高的透光率,对涂层中荧光粉接收激发光和辐射余辉要有很小的影响,玻璃鳞片作为填料符合这一要求。玻璃鳞片除了具有较高的透光率之外,对于径厚比较大的玻璃鳞片,其耐热冲击性能高,热膨胀系数小,添加到涂层中不仅能明显改善涂层的开裂,还能大幅提高涂层的耐磨性能。采用玻璃鳞片为填料的另一原因是,经过表面处理的玻璃鳞片主要由SiO2构成,这与荧光粉的包覆层组成相似,并且由于玻璃鳞片的反光作用,还可以在一定程度上提高涂层的余辉性能。

保持涂层完整时涂层最大厚度和对应的初始余辉亮度数值关系如表3 所示。当涂层出现a 类开裂即判定为涂层开裂。由表3 可以看出,涂层的开裂情况随着玻璃鳞片的不断加入有了明显改善,能够保持涂层完整不开裂的膜厚也明显增加。这表明玻璃鳞片能够有效减少涂层开裂,增强涂层的机械性能。此外,随着玻璃鳞片添加量不断增加,涂层的初始余辉亮度也有一定程度的增加。由表4 可以发现,在相同的膜厚下,未添加玻璃鳞片的涂层的初始余辉亮度更高,这说明表3 中涂层初始余辉亮度增加主要是由于涂层厚度增加造成的。在涂层中添加玻璃鳞片之后,其初始余辉亮度受到一定影响,导致其初始余辉亮度变小,这同样也可以很好地解释表3 中当玻璃鳞片添加量超过一定值后,虽然涂层厚度增加,但是其初始余辉亮度反而下降。最后通过对比分析发现造成这种现象的原因是:玻璃鳞片对光也有一定的阻碍作用,且玻璃鳞片表面对光还有一定的反射作用,这两个因素都能削减进入涂层中的激发光,并且在荧光粉向外辐射余辉时,同样的原因也会减弱其辐射到涂层外面的余辉,玻璃鳞片的添加量越大,这种影响越强。当这种影响大于涂层厚度增加带来的使涂层初始余辉亮度增大的影响时,就会出现涂层初始余辉亮度先增大后减小的情况。

表3 玻璃鳞片添加量对改善涂层开裂和初始余辉亮度的影响Tab.3 The effect of the addition of glass flakes on the improvement of coating cracking and the initial afterglow brightness

表4 相同膜厚下3.75%玻璃鳞片添加量对涂层初始余辉亮度和余辉时间的影响Tab.4 The effect of the addition of 3.75% glass flakes under the same film thickness of the coating on the initial afterglow brightness and afterglow time of the coating

由表4 可以看出,添加了玻璃鳞片后,涂层最终余辉时间并没有像初始余辉亮度那样减弱,反而是延长了。通过分析对比之后发现,造成这种现象的原因是,在涂层中添加了玻璃鳞片后,可以将涂层中荧光粉的距离变大,玻璃鳞片也具有较高的透光性,使得能够传递到涂层底部的激发光更多,对涂层底部的荧光粉的激发更充分。在激发光刚撤去后,整个涂层的余辉亮度较高时,底部荧光粉辐射出的余辉并不会提高其余辉亮度,但是当涂层余辉亮度较低时,这部分被激发的荧光粉就会发挥作用,延长涂层的余辉时间。

2.4 铝粉底涂层的光反射性能

实验过程中发现,将荧光涂层涂在铝粉底涂层上,能在一定程度上增加其余辉亮度和余辉时间。分析原因是,因为铝粉底涂层的反射率较高,将辐射到底层的余辉反射回来,从而提高了荧光涂层的余辉亮度和余辉时间。为了系统解释这一现象,制备了一系列铝粉涂层,分析影响因素,优化涂层性能,最终与荧光涂层匹配为复合涂层,评价水基铝粉涂层对荧光涂层的余辉亮度和余辉时间的影响。

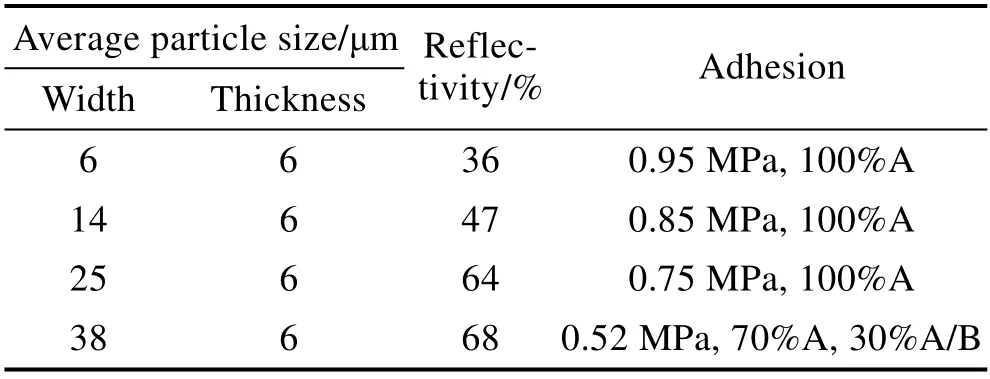

2.4.1 铝粉片径对铝粉涂层反射率和附着力的影响

表5 给出了铝粉片径对涂层反射率和附着力的影响。本次实验所用的都是厚度为6 μm 的铝粉,但是片径不同。其片径越大,所用铝粉的径厚比就越大,其片状材料的特性就越突出;径厚比越小,其球状材料的特性就越突出。为了对比片径大小对反射率及附着力的影响,在相同制备条件下,制备了铝粉添加量为15%而铝粉片径不同的多组反射涂层,结果见表5和图5。根据表5 中的结果,对比片径与反射率的影响可以看出,随着片径的增大,铝粉涂层的反射率变大。再结合图5a 和图5b 可以发现,当材料的径厚比较小时,材料形状更接近于球形,整个反射层表面更像是多个小球紧密排列,且反射特性也更倾向于漫反射,所以整个涂层表面的漫反射强,致使整个涂层的反射率偏低。材料的径厚比较大时,铝粉更倾向于多个平整平面平铺在涂层中,反射特性也更倾向于镜面反射,所以整个涂层表面的镜面反射强,致使整个涂层的反射率偏高。随着铝粉片径不断增加,涂层的反射率逐渐趋于平缓。造成这一现象的主要原因是:当材料片径超过一定数值后,涂层都接近于镜面反射,此时对涂层反射率的影响主要是材料本身的反射率,且涂层中其他成分对光的阻碍限制了涂层反射率的提高。

表5 铝粉片径对涂层反射率和附着力的影响Tab.5 Effect of aluminum flake width on coating reflectivity and adhesion

图5 铝粉反射涂层显微结构Fig.5 Microstructure of aluminum powder reflective coating:(a) aluminum powder particle size 6 μm/coating thickness 50 μm; (b) aluminum powder particle size 25 μm/coating thickness 50 μm

对比表5 中材料片径的大小与涂层附着力之间的关系可以发现,涂层的附着力强弱与材料片径的大小成负相关关系。尤其是当采用片径为38 μm 的材料时,涂层出现了自身破坏的现象,作为底漆涂层,直接影响着整个涂层体系的稳定性。结合涂层反射率对比分析可知,50 μm 厚且添加25 μm 大小的铝粉的反光底层的反射率和附着力都较为合适。

2.4.2 铝粉添加量对铝粉涂层反射率的影响

设计制备高反射率的涂层,不仅要选用高反射率的材料,还要将反光材料高效完整地覆盖住整个涂层。为了探寻能够高效覆盖涂层的最佳材料添加量,本实验利用25 μm 的反光材料且控制添加量的不同,制备了相应的反光涂层,测得反射率,汇总得到图6。由图6 可以看出,当反光材料的添加量较低时,涂层的反射率较低,随着材料添加量的提高,涂层的反射率增加较为明显。当反光材料超过一定添加量后,再增加反光材料的添加量,涂层的反射率变化平缓,说明此时反光材料已经完整覆盖整个涂层。为了能够高效地利用反光材料,反射涂层中反光材料的添加量选择接近涂层最大反射率的最小添加量为宜。

图6 铝粉添加量对铝粉涂层反射率的影响Fig.6 Influence of aluminum power addition oncoating reflectivity

综合分析图6 与表5 中的数据可以发现,采用25 μm 的铝粉反光材料,当添加量为15%时,所制备的反光涂层具有较高的反射率和较低的反光材料添加量。下文的实验主要是将前文中所制备的荧光涂料与铝粉反光涂料有效结合,制备出复合涂层,再进一步探究其综合性能。

2.5 铝粉涂层/荧光复合涂层体系性能

记录不同膜厚下的单一涂层和复合涂层的初始余辉亮度,结果见图7。分析图7 可知,相同膜厚下,单一涂层的初始余辉亮度明显弱于复合涂层的初始余辉亮度。这一现象说明,复合涂层中的反光涂层确实可以有效地将辐射向底层的激发光和余辉反射回去,可以增强位于荧光层底部荧光粉的激发,并且将辐射向底层的余辉反射回去之后,也提高了荧光涂层余辉的利用率。对比图7 中两种涂层的初始余辉亮度,还有一个明显差异就是:约200 μm 厚的复合涂层的初始余辉亮度能够达到400 μm 厚的单一涂层的初始余辉亮度。这意味着达到相同余辉亮度条件下,复合涂层可节省约一半的荧光涂料。单独分析复合涂层的余辉亮度曲线,同样发现在550 μm 后,复合涂层的初始余辉亮度变化趋于平缓。

图7 不同膜厚单一涂层与复合涂层初始余辉亮度及其增长率Fig.7 Initial afterglow brightness and its growth rate of a single coating and a composite coating

另外,分析图7 中复合涂层的初始余辉亮度增长率曲线可以发现,当涂层的膜厚不断变大时,其增长率不断下降。分析原因得出:在厚度不断变大的过程中,涂层对激发光和辐射余辉的阻碍能力大幅增大,导致能够到达反射层的激发光渐渐减弱,荧光层底部的激发较差。激发结束后,底层荧光粉向外辐射余辉和经由反光层反射回去的余辉,穿透整个荧光层到外部环境也更难。也就是说,随着涂层膜厚不断增加,反光层的反射作用不断变弱直至消失。综上所述,并将图7 中涂层的初始余辉亮度曲线和增长率曲线综合分析可以发现,荧光涂层膜厚在达到550 μm 后,其初始余辉亮度变化较小,在此条件下,复合涂层的初始余辉亮度比单一涂层增加了 41.90%,所以用50 μm 厚的铝粉反光底漆搭配550 μm 厚的荧光涂层的复合涂层的初始余辉亮度大幅提高。可以推论:若达到相同初始荧光亮度,荧光涂层用量将减少。

测得最优条件下的复合涂层的余辉曲线见图8,复合涂层最终的余辉时间是30.9167 h(1855 min),与同条件下的单一涂层相比,复合涂层最终的余辉时间更长,延长了26.04%。实验证明,复合涂层相比单一涂层有更强的余辉性能。

图8 复合涂层余辉亮度曲线Fig.8 Afterglow brightness curve of composite coating

3 结论

1)水基荧光涂层的余辉亮度和余辉时间主要受荧光粉添加量和荧光涂层厚度的影响,两个影响因素都有一定的作用范围,荧光粉添加量超过15%或者涂层厚度超过550 μm,余辉亮度增加趋于平缓。

2)玻璃鳞片加入到涂层中可以有效改善涂层开裂现象,使涂层达到550 μm 厚而不开裂,对提高荧光涂层的余辉亮度和余辉时间有很重要的帮助,在相同条件下,添加玻璃鳞片后的荧光涂层可以延长余辉时间约12%。

3)铝粉片径增大,铝粉涂层反射率提高,但片径过大会使涂层的附着力下降。采用平均片径25 μm的铝粉最适合,在添加量为15%时,铝粉层反射率为64%。

4)荧光涂层加涂铝粉底层后获得的复合涂层的余辉亮度和余辉时间均明显增加。相同条件下,50 μm厚的反光铝粉底涂层加涂550 μm 厚的荧光涂层的复合涂层与单一550 μm 厚的荧光涂层相比,可提高41.90%的初始余辉亮度和26.04%的余辉时间。

5)经上述方法制备的水性荧光涂层的初始余辉亮度可达到 5.988 cd/m2,其余辉时间可以达到30.9167 h,整体涂层厚度可达600 μm 且涂层不开裂。