激光并行加工二维码实验研究

翟中生,刘春利,李梦雨,陈 波,刘 顿

激光并行加工二维码实验研究

翟中生*,刘春利,李梦雨,陈 波,刘 顿

湖北工业大学机械工程学院现代制造质量工程湖北省重点实验室,湖北 武汉 430068

针对激光器单光束加工二维码输出能量大部分被浪费且加工效率低的问题,本文采用了一种多光束并行加工的方法来提高加工效率。仿真研究了QR码加工填充率和对比度对识别率和识别时间的影响,得到了一个二维码可识别范围。然后使用飞秒激光器基于空间光调制器的并行加工技术进行试验,对实验结果的对比度和加工填充率展开分析。分析结果表明,在二维码的识读评价标准范围内,加工填充率越大,识别率越低,识别时间越长;同样,对比度越低,识别率越低,识别时间越长。同时,对单束激光加工二维码进行了实验,分析了并行加工与单光束加工的加工时间等参数的对比,得到并行加工要比单激光束加工提高约10倍的效率。

QR码;激光标刻;并行加工;空间光调制器

1 引 言

直接标识技术[1-2]的应用非常广泛,激光标刻则是其中应用非常充分的一个产业,激光标刻技术可用较低成本在各种材料比如金属、玻璃、陶瓷、塑料或木材等[3-6]表面产生永久、高对比度的优质标记,主要集中在待标刻材料、激光器、激光加工参量以及标刻的线宽及标刻深度上[7-11]的研究。目前,激光标刻技术在工业标识领域也得到了广泛应用,通过与二维码技术结合用于产品商标的认证和原始生产、性能与维修历史的追溯[12-13]。国内外对于激光直接标刻二维条码技术的研究已经取得了一定的成果。Costa等[14]通过激光标刻技术在铝合金和不锈钢表面得到了耐腐蚀、耐磨损的二维码标记。Leone等[15]主要探讨了Nd:YAG 激光器的平均功率、扫描速度和重复率等参数对木材去除率的影响。董楠等[16]设计了针对铸锻物料激光标刻的移动式激光打标机,提出了铸锻物料表面激光标刻QR code的加工参数选取方法以及最优参数组合。伍珊红等[17]在不绣钢上进行了直接标记试验,得出激光功率、扫描速度和脉冲频率对标记图像的对比度、宽度和深度有着重要影响。近年来众多科研人员参与到激光标刻二维码的研究当中。相比于国外,我国对激光标刻技术的研究起步较晚,但发展十分迅速,经过多年的研究发展已经成效明显。

同样,二维码也有相应的标准,根据ISO(国际标准化组织)的标准,QR码可分为功能图形区和数据编码区[18],功能图形区包含位置探测图形、定位图形、校正图形以及分隔符,数据编码区包含格式信息、版本信息、数据和纠错码字。目前,二维码标刻研究主要集中在利用扫描振镜进行的单光束激光标刻方法,这种标刻方法标刻的图案清晰精度高,可在任意位置进行加工。但是,这种方法加工效率低,标记制作时间长,不利于产业化发展。而超快激光加工虽然具有超短脉宽,能够在极短的时间尺度内与材料作用,而不产生烧蚀,有着热影响区域小、精度高等优点。但是,加工时激光器输出单脉冲能量远远高于所需的能量,若是用单光束加工方式,激光器输出能量大部分被浪费,能量利用率低。并行加工技术[19-22]可以将单光束分为多光束,工作原理如图1所示,能够提高加工效率和激光能量利用率,有效解决上述问题。

如今有关二维码标刻的研究很少涉及二维码识读质量与其填充率或对比度的关系,大多以找到合适的加工工艺参数为主。本文则利用空间光调制器产生多光束的方法进行二维码标刻,这种方法将二维码以多光束点阵的形式生成,不仅能灵活地调控加工结构,而且还能显著地提高加工效率。所以,本文实验验证了加工填充率和对比度对二维码识读质量和识读率的影响以及并行加工和单束激光加工效率的对比。

图1 单光束与多光束工作原理图

2 QR码特征分析

2.1 QR码特征

QR码是二维码的一种,具有存储容量大、纠错能力强、占用空间小的特点,在防伪溯源、手机支付、信息传递等方面已经广泛应用[23]。QR码呈正方形矩阵,只存在黑色和白色两种模块。在正方形的4个角存在3个印有较小的类似“回”字的图案,分别位于左上、右上、和左下角。这3个图像的主要功能是为了帮助解码软件快速的定位QR码的图像区域,使得图像采集器不需要精确地对准QR码,无论以任何角度扫描,QR码仍可正确被读取识别。如图2所示,为一幅标准的QR码。

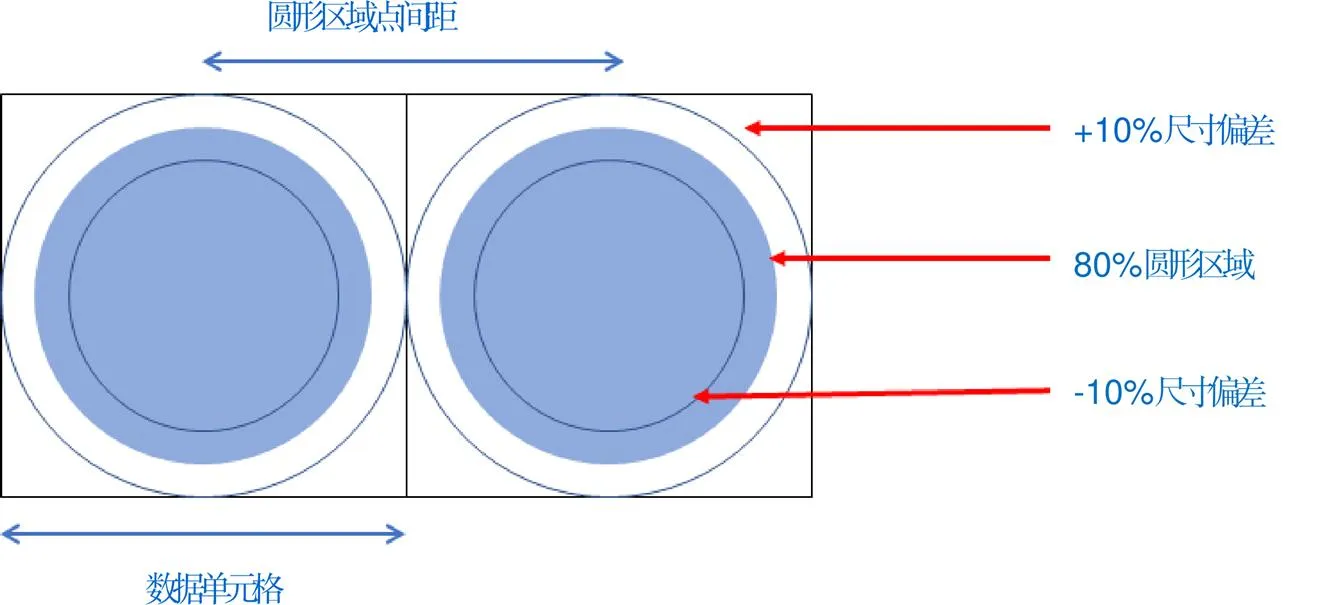

激光标刻的二维码的识读质量是评判激光标刻技术在此领域应用的好坏的重要标志,根据ISO/IEC 15415制定的技术标准,评价二维码识读质量最重要的标准是对比度¾最低(“黑色”)和最高(“白色”)的直方图值之间的跨度。同样激光标刻的圆形区域大小对二维码的识读产生影响。由于激光标刻区域为圆形区域,不能充满每一个方格区域,美国国家航天航空局给出了相关技术标准,圆形区域点间距应等于二维码数据单元格大小,圆形区域容许±10%的尺寸偏差。如图3所示,相邻圆形区域的间隙应小于圆形区域直径的二分之一,不允许圆形区域相互重叠。

根据ISO/IEC 15415技术标准定义对比度如下:

式中:max为最高灰度值,min为最低灰度值。

手机像素和二维码的清晰度不同,扫描时间也不同,但一般不会超过5 s。由于没有统一标准,本文以网络统计数据扫描时间5 s为标准,扫描总次数为10次,超出规定时间或未识别出表示失败。本文以对二维码识读的成功率表示识别率,识别率的定义如下:

式中:为扫描成功的次数,为扫描的总次数。通过此公式就可以求出对比度用来评判二维码的识读质量。

图3 圆形区域直径尺寸偏差

图4 理想加工区域与实际加工区域关系

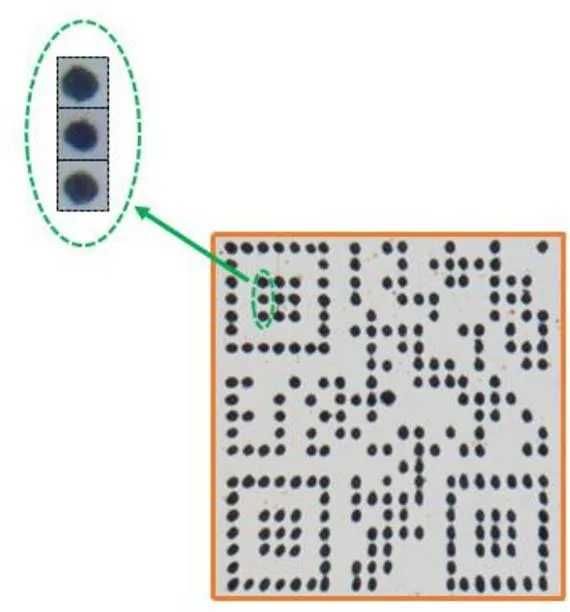

二维码是由一个个黑白小方格按照特殊的排列方式组成,但是利用激光加工的二维码是由圆形区域组成,如图4所示,小方格为理想加工区域,圆形区为实际加工区域。因为实际与理想存在偏差,故以加工填充率来表示实际加工中不同大小的圆形区域,定义如下:

2.2 二维码多光束分区策略

现有的利用扫描振镜进行的单光束激光标刻方法,虽图案清晰精度高,可在任意位置进行加工,但加工效率低,标记制作时间长,不利于产业化发展。利用并行加工二维码能有效提高效率,但当组成QR码的点数过多时,一次性并行加工过多光束容易产生圆点重叠、相交等质量问题,因此需要对二维码分区分块加工。

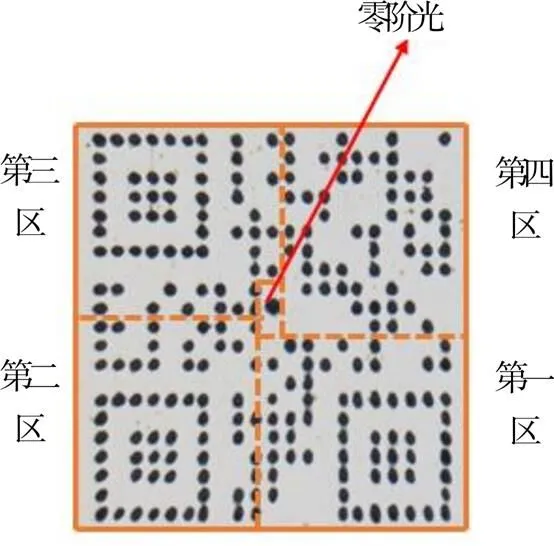

由于QR码图形为正方形,因此可按其几何对称中心线进行分区。分区数量从2个到4个、8个以及16个乃至更多,保证每块区域的光束数量尽可能相同。空间光调制器是衍射光学元器件,在对激光进行调制的过程中会有零阶光的产生,这对光束均匀性的计算也有一定影响。因此在计算全息图时需要将零阶光排除在外成为独立部分,并将其置于中心位置处成为多光束中的一束光。又由于二维码数据区的数据单元并不是严格按照图形几何对称中心线进行排布的,所以在分区时不必严格按照几何对称中心线分区。分区示意图如图5所示。

针对不同矩阵大小的QR码,总的分区原则是每一个区域内的光束数量保持在60束左右,且分区数量最小,在保证全息图计算速度的同时又避免因分区数量过多切换全息图而影响加工效率。对于矩阵式二维条码,此分区策略同样适用。

本文加工以图2所示二维码为标准,共有235个黑色数据小方格。但由于同时进行235束多光束反馈运算比较困难,因此将其分为四个区域分别进行计算加工,这四个区域的光束数量依次分别为59束、61束、58束以及56束,其中零阶光不包含在其中,处于中心位置,计算得到的光束均匀性分别为81.8%、86.7%、83.3%、82.7%,如图6所示。SLM加载的是一个8位二进制的数据,有256个色阶,不同灰度的像素点对应的加载电压不同,液晶的偏转也就不同,相位变化与全息图灰度是一个函数关系。因此,加载不同的全息图,即可实现对激光的相位调制。本文产生多光束的原理是通过SLM加载不同的全息图,模拟具有不同光栅周期的光栅,来改变衍射角,即可在单一方向调制产生多光束的位置。同时,通过旋转模拟的光栅角度,就可实现在单个平面任意位置产生多光束。

图5 二维码分区示意图。(a) 分区数2;(b) 分区数4;(c) 分区数8

图6 二维码加工分区图

3 QR码参数对识别率的影响分析

3.1 加工填充率对识别率的影响

为了研究激光打标的加工填充率对二维码识读产生的影响,设置了不同加工填充率的仿真实验。仿真的图片是根据像素大小来绘制,仿真的方法是在固定的圆心上逐渐增大半径直至相切,圆点直径的大小每次增加两个像素,根据式(3)可计算出对应二维码的加工填充率。仿真图像如图7所示,利用手机微信扫码功能进行扫描验证得仿真QR码的加工填充率()与识别率的关系如表1所示。

表1 不同加工填充率下的识别率

由扫描结果可知,当加工填充率为10.7%时,QR码无法被识别,符合二维码的识读评价标准;当加工填充率为30.6%时,虽然QR码能够被识别,但其识别时间较长,加工的圆形区域的间隙约等于其半径;当加工填充率在50.4%以上时,能够以较短的时间准确识别。综上可知,在技术标准范围内二维码是能够识别的,但是随着填充率的降低,识别时间会加长,识别率也会下降。

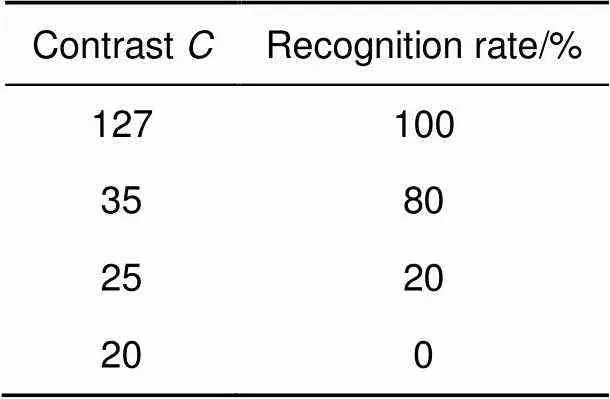

3.2 对比度对识别率的影响

为了较全面的研究激光工艺参数对QR码的影响,设置了二维码的灰度这一单因素仿真实验。我们选取了没有偏差的加工填充率为50.4%的二维码为标准,灰度设置为128、220、230、235,二维码对比度没有相关标准,这些数值为多次尝试后选取,经过式(1)计算可以得到对比度。仿真图像如图8所示,利用手机微信扫码功能扫描得仿真QR码图的对比度()与识别率的关系如表2所示。

分析以上实验结果可以得到,随着对比度的减小,QR码的识别率会逐渐降低,扫描时间也会因此变长,对比度越小识别时间越长。当QR码对比度在25以下时,QR码无法被识别;当对比度为25时,虽然QR码能够被识别,但此灰度下的识别时间很长;当对比度在25以上时,其对比度越大,扫描识别的时间也会越来越短,识别率也越来越高。

图7 二维码不同加工填充率图。(a) P=80.2%;(b) P=50.4%;(c) P=30.6%;(d) P=10.7%

由于识读时间与扫描设备、光照情况、扫描距离及角度都有关,所以本文的扫描结果是在白天无强光照射的较明亮的室内,用苹果手机微信软件的扫码功能正对QR码且两者之间距离为23 cm(允许±2 cm的误差)的情况下对QR码扫描得到的。

4 实验及结果分析

4.1 实验条件与方法

实验系统由飞秒激光器、空间光调制器、CCD相机、计算机、高倍聚焦物镜(20×,=0.42)及三轴高精度工作平台等构成。实验使用的是美国相干公司生产的Libra-HE飞秒激光器(波长800 nm,脉冲宽度100 fs,最大输出功率4 W),具体参数如表3所示。标刻的材料主要分为金属和非金属两大类,其中常见的金属材料有铅合金、碳钢等工业材料。非金属有皮革、透明材料[24-25]、陶瓷等材料,本文选取浅色基底的不锈钢作为材料,可与深色二维码标记产生较大对比度,保证二维码的可识读性,所以实验材料选取经过抛光处理的316不锈钢板。激光加工完成后再用超声波清洗机清洗5 min,干燥后用光学显微镜观察材料表面微孔入口及出口形貌。

表2 不同对比度下的识别率

表3 飞秒激光器的主要参数

图8 二维码不同对比度图。(a) C=127;(b) C=35;(c) C=25;(d) C=20

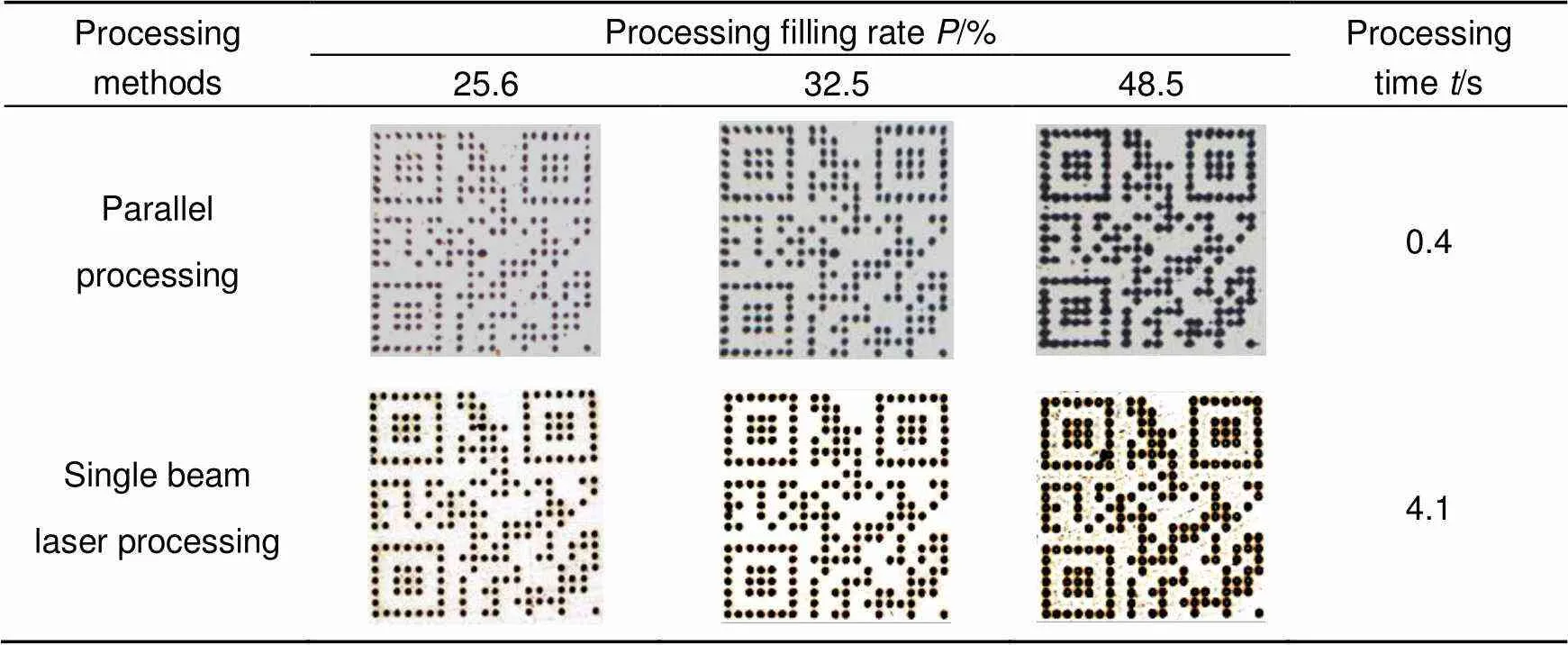

根据实验要求绘制了实验光路原理图如图9所示,为了使激光偏振方向与空间光调制器的液晶分子方向相同,在激光入射到空间光调制器之前需经过偏振分光棱镜,只允许水平偏振的光入射到空间光调制器。反射镜M2是翻转镜,这样能够形成两路光路。一路光进入到CCD相机中,便于监测光束质量以保证实验正常进行。另一路则在光束质量正常的情况下经4光学成像系统(1=1000 mm,2=400 mm)在三轴高精度工作平台上进行激光标刻实验。

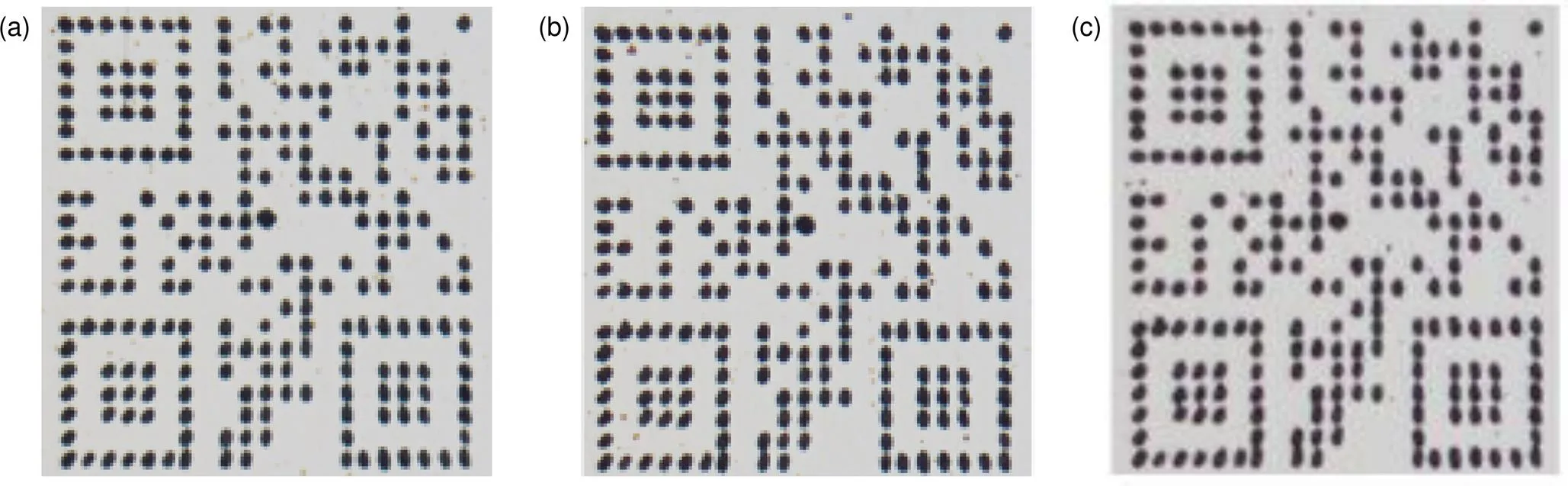

4.2 单束激光加工和并行加工的对比实验及分析

为了体现并行加工的优势,我们进行了单束激光加工和并行加工的对比实验,通过功率来控制它们的加工填充率。在并行加工中,选用高倍聚焦物镜加工,聚焦光斑直径为3.68mm,每个分区选用的功率分别为50 mW、100 mW、150 mW,加工时间为0.1 s。加工完4个分区共需要0.4 s。在单束激光加工中,因为单个点移动加工效率太低,所以利用振镜进行加工,振镜的聚焦光斑大小为高倍物镜聚焦光斑的四倍,为了保证加工填充率与并行加工的相同,考虑到能量密度、单脉冲能量、衍射效率及激光传播过程中能量的损失,换算得到单光束加工与之对应的功率分别为0.9 mW、1.9 mW、2.8 mW,加工所需要的时间为4.1 s,实验结果如表4所示。

并行加工能够将能量均匀的分给每一束光,所以加工的热影响区很小,单光束加工则是高斯能量分布的光束进行加工,随着功率的增加,热影响区越明显。从加工结果来看,随着功率的增加,加工填充率不断增大,二维码识读率会越高,识读时间也会越短。二维码识别率是符合美国国家航天航空局给出的技术标准的,当加工填充率为25.6%时,二维码是不能够识别,加工圆形区域大于其半径,但单光束加工因为热影响区的存在对二维码的识别率存在一定的影响,使得能够被识别;加工填充率为32.5%时,虽然能够识别,但需要较长的扫描时间,加工圆形区域约等于其半径;加工填充率为48.5%时,能够快速识别。从加工时间来看,单光束加工时间约为并行加工的10倍,因此一次分光60束光的多光束并行加工要比振镜下的加工效率提高10倍左右。

图9 实验光路示意图

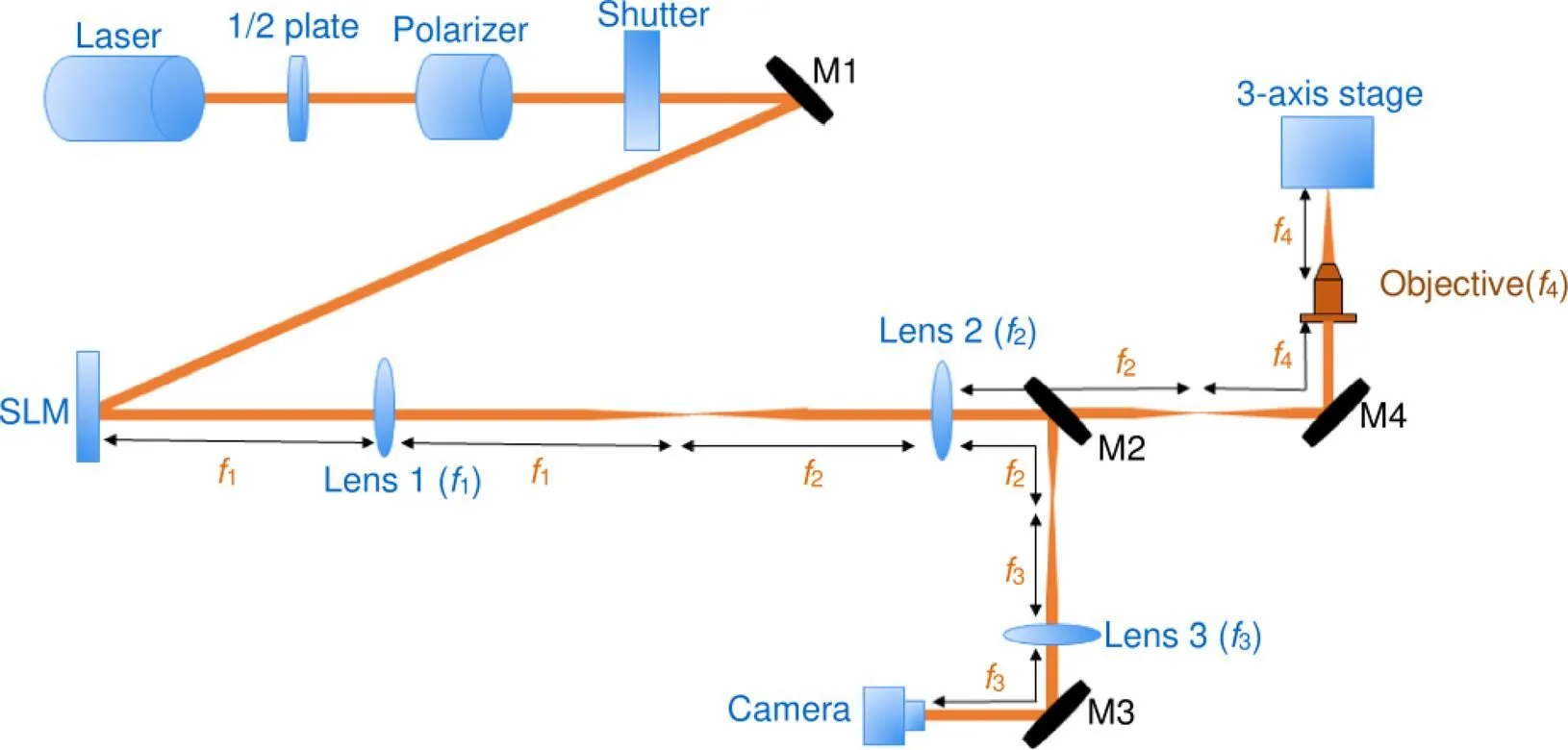

图10 不同加工时间下的二维码加工图。(a) 加工时间0.1 s;(b) 加工时间0.4 s;(c) 加工时间0.8 s

表4 单束激光加工和并行加工对比实验

4.3 不同对比度实验结果及分析

二维码的对比度也是影响识别率的因素之一,所以我们通过控制激光加工时间来观察二维码的对比度。为此设置了不同激光加工时间的单因素实验,每个区域激光功率设置为100 mW,实验结果如图10所示。

利用扫码工具扫描发现,不同加工时间下的二维码都能识别。从以上实验结果图来看,加工时间的增加并没有导致二维码对比度产生太大变化。将图片转变成数字矩阵可得到各处灰度值大小,经计算知对比度分别为142、145、150,对比度都在仿真结果允许的范围,所以都能识别。

5 结 论

本文首先结合二维码的识读评价标准,仿真研究了QR码的不同加工填充率和对比度对识别率和识别时间的影响,得到了一个二维码可被扫描识别的范围条件。然后利用飞秒激光器基于空间光调制器的并行加工技术进行试验,展开了不同加工填充率以及对比度的测试。实验发现,在二维码的识读评价标准范围内,加工填充率越大,加工的圆形区域之间间隙越小,越容易被识别。对比度是通过观察不同加工时间来验证的,所得到的结果对比度变化不大,因其对比度都满足仿真要求,所以能扫描出结果。同时,我们对单束激光加工二维码进行实验,对比了单束激光加工和并行加工中加工时间等重要参数,得到一次分光60束的多光束并行加工要比振镜下的加工效率提高10倍左右。

[1] Vedel-Smith N K, Lenau T A. Casting traceability with direct part marking using reconfigurable pin-type tooling based on paraffin–graphite actuators[J]., 2012, 31(2): 113–120.

[2] Moss C, Chakrabarti S, Scott D W. Parts quality management: Direct part marking of data matrix symbol for mission assurance[C]//, Big Sky, MT, USA. 2013: 1–12.

[3] Noor Y M, Tam S C, Lim L E N,. A review of the Nd:YAG laser marking of plastic and ceramic IC packages[J]., 1994, 42(1): 95–133.

[4] Chitu L, Cernat R, Bucatica I,. Improved technologies for marking of different materials[J]., 2003, 13(8): 1108–1111.

[5] Dumont T, Lippert T, Wokaun A,. Laser writing of 2D data matrices in glass[J]., 2004, 453–454: 42–45.

[6] Jangsombatsiri W, Porter J D. Laser direct-part marking of data matrix symbols on carbon steel substrates[J]., 2007, 129(3): 583–591.

[7] Zhang F, Zeng X Y, Li X Y,. Laser etching and cutting printed circuit board by 355 nm and 1064 nm diode pumped solid state lasers[J]., 2008, 35(10): 1637–1643.

张菲, 曾晓雁, 李祥友, 等. 355 nm和1064 nm全固态激光器刻蚀印刷线路板[J]. 中国激光, 2008, 35(10): 1637–1643.

[8] Wen D Z. Study on laser etching emitter region-groove approach of magnetic-sensitive silicon transistor[J]., 2003, 30(5): 454–456.

温殿忠. 激光刻蚀硅磁敏三极管发射区引线槽的研究[J]. 中国激光, 2003, 30(5): 454–456.

[9] Zhang H, Zhou Y, Fang Z B,. Fabrication of micro-grating structure on glazed stainless-steel by nanosecond laser[J]., 2008, 35(3): 448–451.

张恒, 周云, 方宗豹, 等. 用纳秒激光在镜面不锈钢表面刻蚀微光栅结构[J]. 中国激光, 2008, 35(3): 448–451.

[10] Leone C, Genna S, Caprino G,. AISI 304 stainless steel marking by a Q-switched diode pumped Nd:YAG laser[J]., 2010, 210(10): 1297–1303.

[11] Hayakawa H. Laser method for marking bar codes on glass substrates[J]., 2000, 4088: 363–366.

[12] Connolly C. Part-tracking labelling and machine vision[J]., 2005, 25(3): 182–187.

[13] Wang S A, He W P, Zhang W,. Direct tool marking & identification method[J]., 2007, 13(6): 1169–1174.

王苏安, 何卫平, 张维, 等. 刀具直接标刻与识别技术研究[J]. 计算机集成制造系统, 2007, 13(6): 1169–1174.

[14] Costa L, Lansford K, Rajput D,. Unique corrosion and wear resistant identification tags via LISITMlaser marking[J]., 2009, 203(14): 1984–1990.

[15] Leone C, Lopresto V, De Iorio I. Wood engraving by Q-switched diode-pumped frequency-doubled Nd:YAG green laser[J]., 2009, 47(1): 161–168.

[16] Dong N. Research on the key technology of laser marking system design for casting and forging materials[D]. Lanzhou: Lanzhou University of Technology, 2019.

董楠. 铸锻物料激光标刻系统设计及关键技术研究[D]. 兰州: 兰州理工大学, 2019.

[17] Wu S H, Qi J, Yu X S,. Study of technological experiments of the Nd:YAG laser marking[J]., 1999, 29(2): 92–95.

伍珊红, 齐军, 虞孝舜, 等. Nd:YAG激光打标工艺试验研究[J]. 激光与红外, 1999, 29(2): 92–95.

[18] Kong M. Basic principles and key points analysis of QR code design[J]., 2017(1): 69–71.

孔猛. QR二维码设计的基本原则及要点分析[J]. 今日印刷, 2017(1): 69–71.

[19] Wang J L. Research on key technologies of holographic femtosecond laser parallel processing[D]. Hefei: Anhui University, 2013.

汪金礼. 飞秒激光全息并行加工中若干关键问题研究[D]. 合肥: 安徽大学, 2013.

[20] Yu B H. Ablation and micromachining of dielectris with a femtosecond laser[D]. Wuhan: Huazhong University of Science and Technology, 2008.

余本海. 飞秒激光对透明电介质材料的烧蚀与微加工研究[D]. 武汉: 华中科技大学, 2008.

[21] Li Y, Hong M H. Parallel laser micro/nano-processing for functional device fabrication[J]., 2020, 14(3): 1900062.

[22] Kuang Z, Perrie W, Liu D,. Ultrafast laser parallel microprocessing using high uniformity binary Dammann grating generated beam array[J]., 2013, 273: 101–106.

[23] Yang Q Y. Research and Application of QR Code[D]. Taiyuan: North China Institute of Technology, 2003.

杨秋英. 二维条码—QR Code研究及应用[D]. 太原: 华北工学院, 2003.

[24] Li Y, Liu H G, Hong M H. High-quality sapphire microprocessing by dual-beam laser induced plasma assisted ablation[J]., 2020, 28(5): 6242–6250.

[25] Ji L F, Amina, Yan T Y,. Research progress of ultrafast laser industrial applications based on filamentation[J]., 2017, 44(9): 851–861.

季凌飞, Amina, 燕天阳, 等. 基于成丝效应的超快激光加工技术工业化应用研究之探析[J]. 光电工程, 2017, 44(9): 851–861.

Experimental research on laser parallel processing of two-dimensional codes

Zhai Zhongsheng*, Liu Chunli, Li Mengyu, Chen Bo, Liu Dun

Hubei Key Laboratory of Modern Manufacturing Quantity Engineering, School of Mechanical Engineering, Hubei University of Technology, Wuhan, Hubei 430068, China

Schematic diagram of the experimental optical path

Overview:Laser processing is a non-contact processing method, which has the advantages of high energy density, good directionality, high coherence, and small heat-affected zone. It is favored in the field of industrial processing. Traditional laser processing is mainly focused on the single-beam laser marking method using a scanning galvanometer. This marking method has a clear and high-precision pattern and can be processed at any position. This method has low processing efficiency and long marking production time. In addition, the laser output single pulse energy is much higher than the required energy during processing. If single beam processing is used, most of the laser output energy is wasted and the energy utilization rate is low. Parallel processing technology can divide a single beam into multiple beams, and can improve processing efficiency, laser energy utilization. Also, the above problems can effectively solved. Aiming at the problem of low energy utilization and processing efficiency in femtosecond laser micro-machining, this paper adopts the femtosecond parallel processing method based on the spatial light modulator.

Nowadays, there are many researches on the laser marking two-dimensional codes, but there are few researches on the relationship between the reading quality of two-dimensional codes and its filling rate or contrast. Most of them focus on finding suitable processing parameters. Therefore, this article first simulates the processing filling rate and different contrasts of the two-dimensional code. The simulation method is as follows: first, to gradually increase the radius on a fixed circle center until it is tangent, and change the gray scale of the data circular area; second, use the WeChat scan code function to count the recognition time and calculate the recognition rate; finally, based on the basis of the parallel processing of the spatial light modulator, using femtosecond laser to process the two-dimensional code. It can be obtained that the larger the processing filling rate is, the smaller the gap is, the easier it is to be recognized within the range of the two-dimensional code reading evaluation standard. The observation of the contrast is verified by different processing times, and the result obtained has little change in contrast. Because the contrast meets the simulation upon request, the results can be scanned. At the same time, we conducted a single-beam laser processing experiment on the two-dimensional code, and compared the important parameters such as processing time of single-beam laser processing and parallel processing. The parallel processing efficiency of multiple light beams obtained by splitting 60 beams at the same time is about ten times higher than the processing efficiency under the galvanometer.

Zhai Z S, Liu C L, Li M Y,Experimental research on laser parallel processing of two-dimensional codes[J]., 2021, 48(10): 210293; DOI:10.12086/oee.2021.210293

Experimental research on laser parallel processing of two-dimensional codes

Zhai Zhongsheng*, Liu Chunli, Li Mengyu, Chen Bo, Liu Dun

Hubei Key Laboratory of Modern Manufacturing Quantity Engineering, School of Mechanical Engineering, Hubei University of Technology, Wuhan, Hubei 430068, China

Aiming at the problem that most of the output energy of laser single-beam processing of two-dimensional codes is wasted and the processing efficiency is low, this paper adopts a multi-beam parallel processing method to improve the processing efficiency. The simulation studies the effect of the QR code processing filling rate, and contrast on recognition rate, and recognition time, and obtains a QR code recognizable range. Then use the femtosecond laser based on the parallel processing technology of the spatial light modulator to conduct experiments, and analyze the contrast and processing fill rate of the experimental results. The analysis results show that within the range of the QR code reading evaluation standard, the greater the processing filling rate is, the lower the recognition rate and the longer the recognition time are; similarly, the lower the contrast is, the lower the recognition rate and the longer the recognition time are. At the same time, experiments were performed on the single-beam laser processing of two-dimensional codes. The comparison of processing time and other parameters of the parallel processing and single-beam processing was analyzed, and the efficiency of the parallel processing was about 10 times higher than that of the single-beam processing.

QR code; laser marking; parallel processing; spatial light modulator

National Natural Science Foundation of China (32071457)

10.12086/oee.2021.210293

TN249

A

* E-mail: zs.zhai@hbut.edu.cn

2021-09-09;

2021-10-27基金项目:国家自然科学基金资助项目(32071457)

翟中生(1978-),男,教授,硕士生导师,主要从事精密测量、光学成像等方面研究。E-mail:zs.zhai@hbut.edu.cn

版权所有©2021中国科学院光电技术研究所

翟中生,刘春利,李梦雨,等. 激光并行加工二维码实验研究[J]. 光电工程,2021,48(10): 210293

Zhai Z S, Liu C L, Li M Y, et al. Experimental research on laser parallel processing of two-dimensional codes[J]. Opto-Electron Eng, 2021, 48(10): 210293