大藤峡人字闸门智能监控微机电系统传感器

谢子仪,段 力,翁昊天

(上海交通大学 电子信息与电气工程学院,上海 200240)

大藤峡水利项目是“西江亿吨黄金水道”基础建设的标志性工程,为西电东送、创造区域经济社会发展提供便利[1].人字闸门是水利工程中蓄水和排洪的重要组件.大藤峡水利枢纽船闸人字门高42.4 m,闸门向左、右开合,由左、右两扇门叶和支撑部件组成.当闸门开启时,门叶绕顶、底枢轴转动,完全打开后隐藏在门龛中;当闸门关闭时,门叶水平投影呈人字状.底枢轴承作为人字闸门最底端的支撑构件,服役环境恶劣,其可靠性影响整个闸门工况,关系大坝安全[2].而重载工况下的底枢轴承磨损量极大,因此需要实时监测其磨损量[3].目前,物联网技术正逐渐应用于水利工程的智能化.如美企IBM建立的“智慧水网”能够实时监测水网状况,并将其应用于气象、市政等部门,形成一套兼具感知、通信、控制和调度功能的集成系统[4].各种传感监测网络技术正逐渐成为水利行业的中流砥柱[5].我国也逐步形成一些较为完整的传感网络产业链[6],智能传感器研发对水利行业的物联网产业化发展有重要作用.

利用传感器进行磨损量监测是21世纪工程学智能化的重要体现,其主要包括以下技术:一是利用“直写”等增材制造方式制造高分辨率磨损传感器[7-8]和具有选定频率的良好信噪比的非破坏性微机械共振传感器[9].其测量结果较精确,但不耐久,对外界压力的适应性差.二是利用声发射传感器在线监测刀具等部件的磨损状况,声发射信号的强度随材料去除率的增加而增加[10].该方法可以实现同步磨损监测,并预测更换刀具的周期[11].但其基于声发射的器件结构复杂,在深水环境中难以应用,效果较基于磨损量随电阻变化原理制造的传感器差.三是利用线圈的电感变化传感部件的磨损情况.Zhu等[12]提出一种带有铁氧体磁芯的便携式磨损碎片传感器,通过测量缠绕在一对铁氧体磁芯上的两个平面线圈的电感变化来检测磨损.其测量灵敏度较高,但易受电磁干扰,且对制造工艺要求高、成本高,不适用于大型工程.四是利用位移传感器测量器件磨损面的相对位移,即设其中一个摩擦面的磨损量无穷小,则另一个面的位移可近似为一对摩擦副磨损量的总和.据此原理,董光能等[13]采用双位移传感器实现对塑料磨损量的连续、在线测量;华亮等[14]设计一体反射型超声波传感器测距电路以实时测量距离差.但大藤峡人字闸门的磨损量变化属于时变系统,传感器位于水下几十米,闸门安装后不易拆卸,因此该方式不适用.五是薄膜磨损传感器.董光能等[15]利用真空镀膜技术,将电阻率大的镍、铬等材料镀在覆盖了绝缘膜的金属基材上,测量运动的磁带对磁头造成的磨损.磨损改变传感器表面粗糙度,根据磨损传感器电阻值的变化实时、连续地确定磨损量.

上述研究中的磨损传感对象多为陆地正常环境中的中小型机械部件,其不适用于大藤峡底枢轴承高深水下的特殊工作条件.对此,提出微机电系统(MEMS)薄膜型电阻磨损传感器,其基于表面磨损量直接减小测量电阻宽度的传感原理,利用电阻值与宽度减小的函数关系对磨损量进行监测.其原理简单,安装便捷,可实现对服役环境恶劣、运动位移大且工作频率高的大型工程部件的磨损量进行传感.此外,参照卓兴建等[16]构建的磨损实时监测系统,本文采用电路板外侧填充环氧树脂胶的安装方式实现绝缘,该方式对大型水利工程的在线监测与后续基于物联网和智能系统搭建具有参考意义.

1 结构分析与传感原理

1.1 底枢轴承与传感器结构

大藤峡水利枢纽中设有千吨级船闸,闸室有效尺寸长×宽×最小水深为190 m×23 m×4 m.下闸首采用人字闸门,门顶标高61.8 m,闸门拱轴线与下闸首横轴线的水平夹角为22.5°.闸门水平截面和底枢轴承传感器安装结构如图1所示.其中,θ1和θ2分别为单、双向水平转动角度,R0为底枢轴承的半径.位于闸门中下部的传感器安装后5~10年内无法维护.

图1 大藤峡人字闸门与底部轴承结构示意图Fig.1 Structures of herringbone gate and bottom bearing of Dateng Gorge

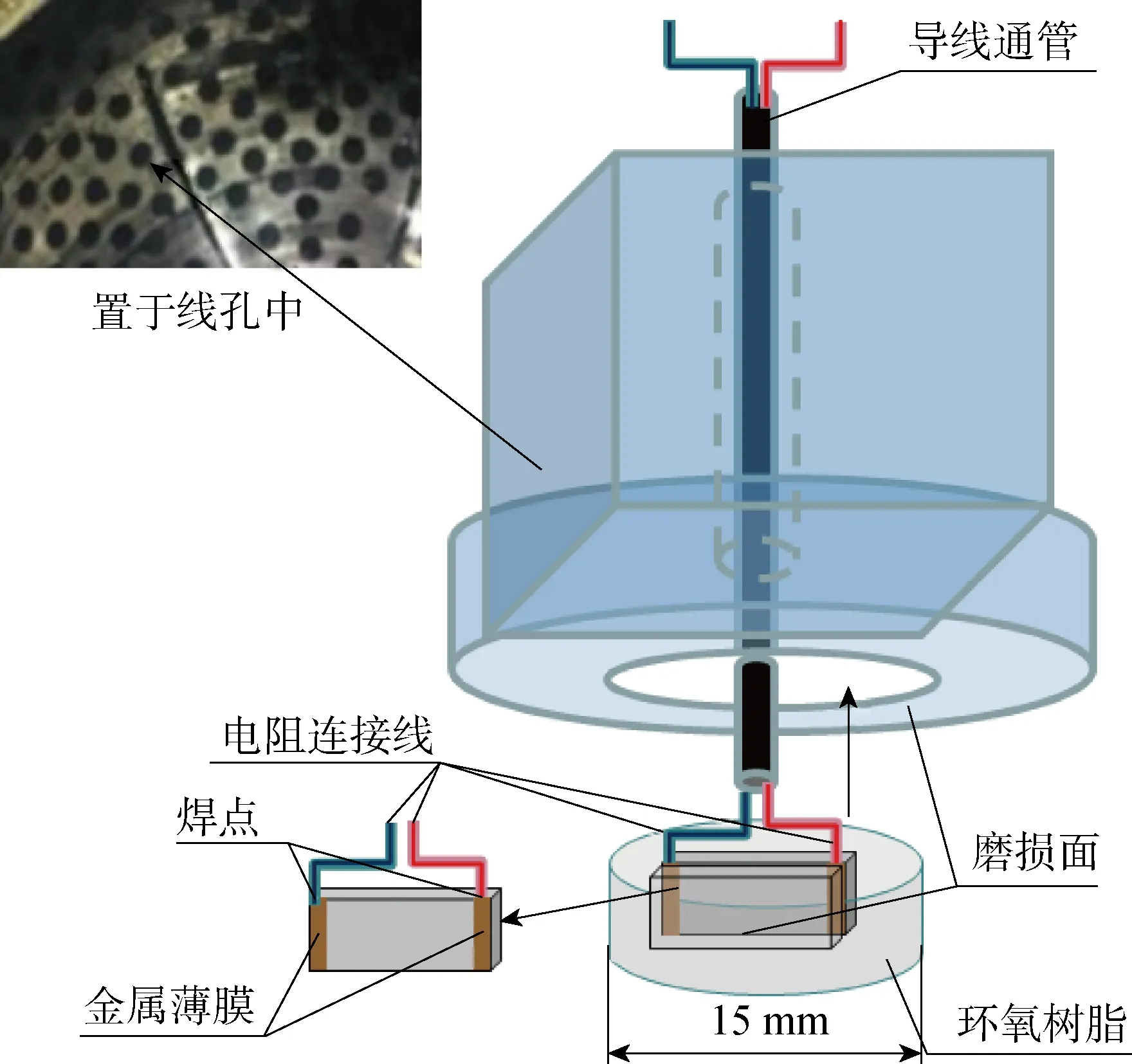

传感器结构如图2所示.传感器自下而上分别为核心部位、金属圆柱和金属长方体.核心部位利用环氧树脂将薄膜电阻和金属导电材料结合,导线接通传感器薄膜电阻,通过中部空心的柱状金属材料延伸至上端,再与外部检测仪器连接.整个传感器置于传感器线孔中.在轴承与不锈钢蘑菇头之间设置接触式传感器以测量轴承磨损量.传感器同步参与轴承的磨损,导致传感器电阻发生变化.

图2 传感器与磨损试验件示意图Fig.2 Schematic of sensor and wear test pieces

1.2 理论基础

传感器的理论基础为电阻率公式:

(1)

式中:R为薄膜的电阻;ρ为被测材料的电阻率;l为两个电极之间的距离;s为薄膜电阻的截面积.如果将s表示为厚度(t)与宽度(w)的乘积,则式(1)可表示为

(2)

磨损量传感器的工作原理为当薄膜电阻器被磨损后,w减小,导致电阻增大.通过测量电阻的变化,即可估算出磨损量的大小.实际操作时,在两测量点之间加一个1 V的电压(V)并测其电流(I)以实现电阻的测量.在仿真过程中,其公式为

(3)

式中:j为厚膜截面的电流密度.

2 薄膜电阻仿真

2.1 薄膜电阻模型

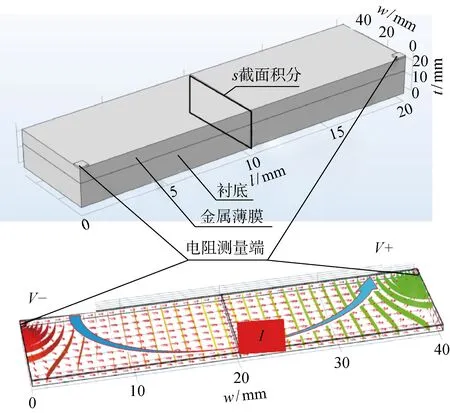

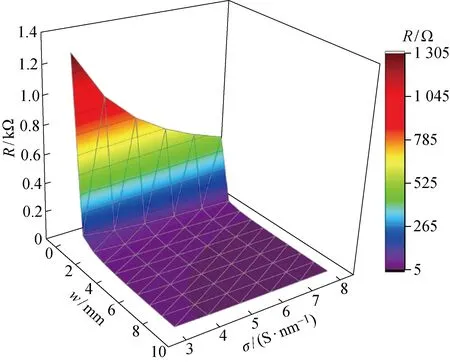

利用COMSOL Multiphysics(简称COMSOL)软件建立薄膜电阻模型,改变薄膜磨损量,测量电阻值的变化.为方便计算,在构建模型时,将传感器视为规则的长方体:最下层为导体,中间层绝缘,上层为导电薄膜,覆有两个金属电极.假设其各处的电导率相等(单一材料构建).由于传感器尺寸与制作材料的导电率均会对电阻产生影响,所以仿真时分别设w和电导率(σ)为变量.添加电流物理场,即为两个电极添加不同电势,形成电压.参数化扫描w,模型与结果如图3所示.

图3 薄膜电阻的几何结构与电场仿真Fig.3 Geometry and simulation result of thin film resistor

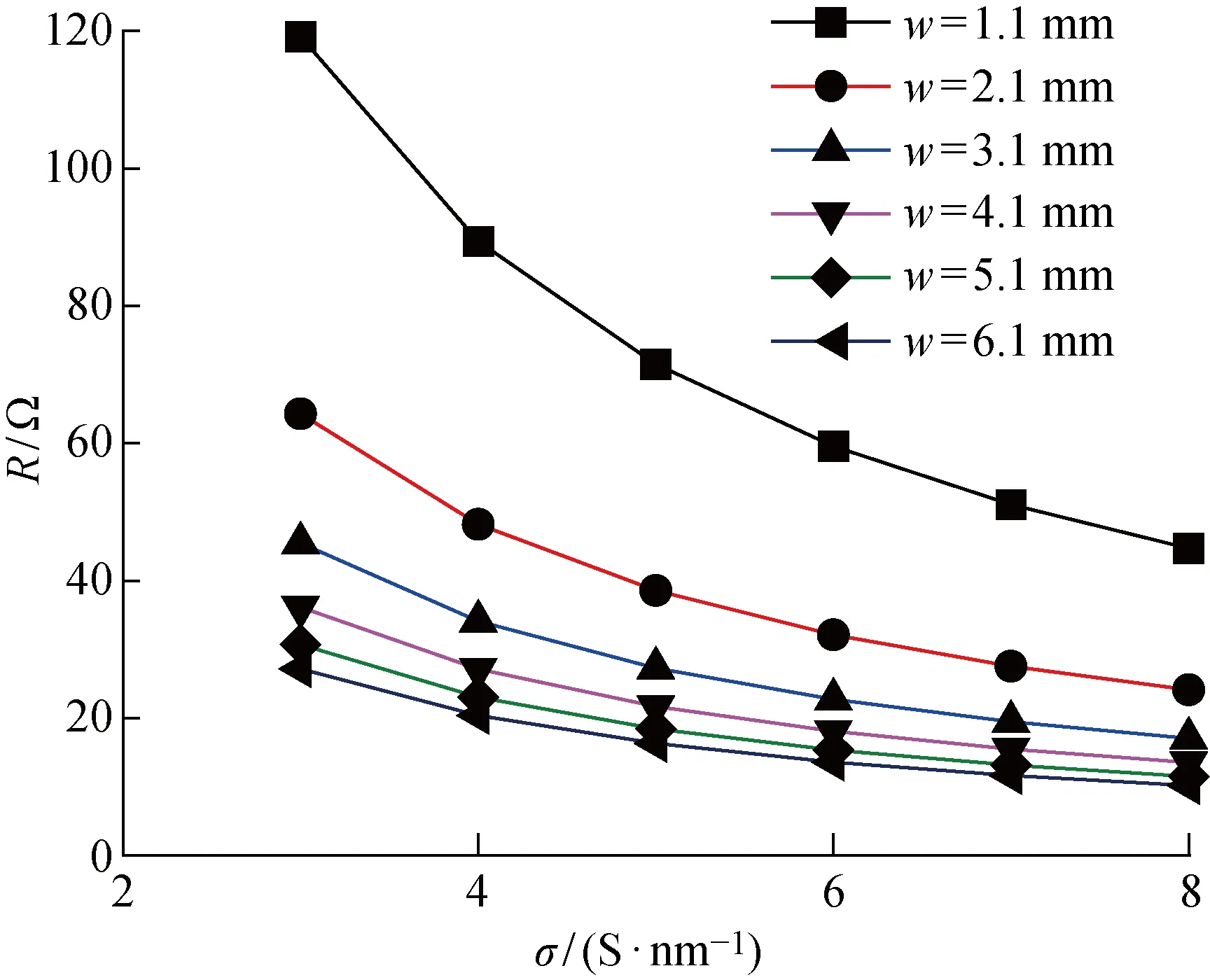

不同宽度下,电阻随电导率的变化如图4所示.可知,改变σ值,R均随w的增大而减小,且σ值越小,R的减小趋势越显著.在实际应用中,需要一个合理的R值,则要求制造材料的电导率和传感器的尺寸适中.同时,在同一σ值下,随着w值从1.1 mm增至6.1 mm,R值急剧下降;在w=1.1 mm时,随σ值增大,R值减小较为明显;在w=1.1~3.1 mm的范围内,随着w或σ的变化,R值的下降幅度均减小.说明随着传感器宽度与电导率的增大,其对电阻值的影响逐渐减小.该结论与式(1)相符,即当电导率不变时,随着磨损量的增加,传感器宽度增大,导致电阻的减小速率减小,曲线近似为双曲线.这是因为焊点在传感器的两个角上,而距离传感器中心较远位置的电流较小,对电流分布的影响也较小,所以宽度较大时对电阻的影响较小.

图4 不同宽度下电导率与电阻的关系Fig.4 Conductivity versus resistance at different widths

利用Origin绘制三维图并分析σ、w与R的仿真关系,如图5所示.图中,R随w、σ的增大而减小;在同一σ值下,随w的增大,R的减小趋势基本一致.可知,电阻与电导率、传感器宽度均呈负相关,结论与式(2)相符.

图5 三维仿真图Fig.5 Diagram of 3D simulation

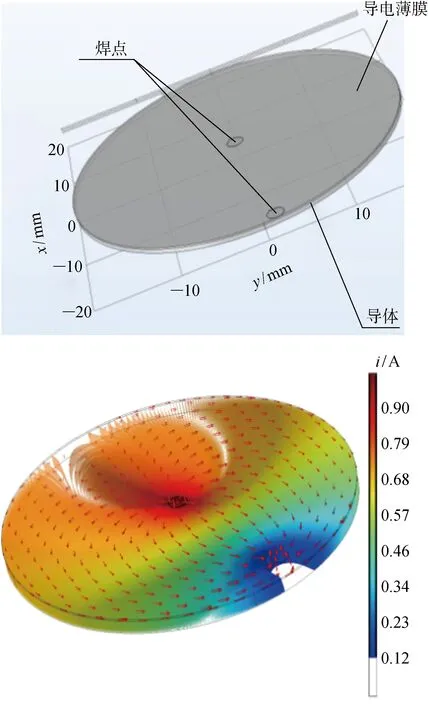

2.2 环绕铜片电阻模型

为了研究导电膜长度对电阻值的影响,使用COMSOL软件建立环绕铜片电阻模型,观察导电圆片上与焊点距离不同的各测试点处的电流.模型与仿真结果如图6所示.其中,红色箭头与颜色标识分别表示导电薄膜上微观电流(i)的方向与大小,利用式(3)截面积分得到i值.在位于圆心与圆周的两个焊点处,施加1 V电压,两者的电流分别呈现极大值和极小值.

图6 环绕铜片电阻模型与仿真结果Fig.6 Model and simulation result of resistance around copper

3 磨损量传感器实验验证

3.1 传感器制作

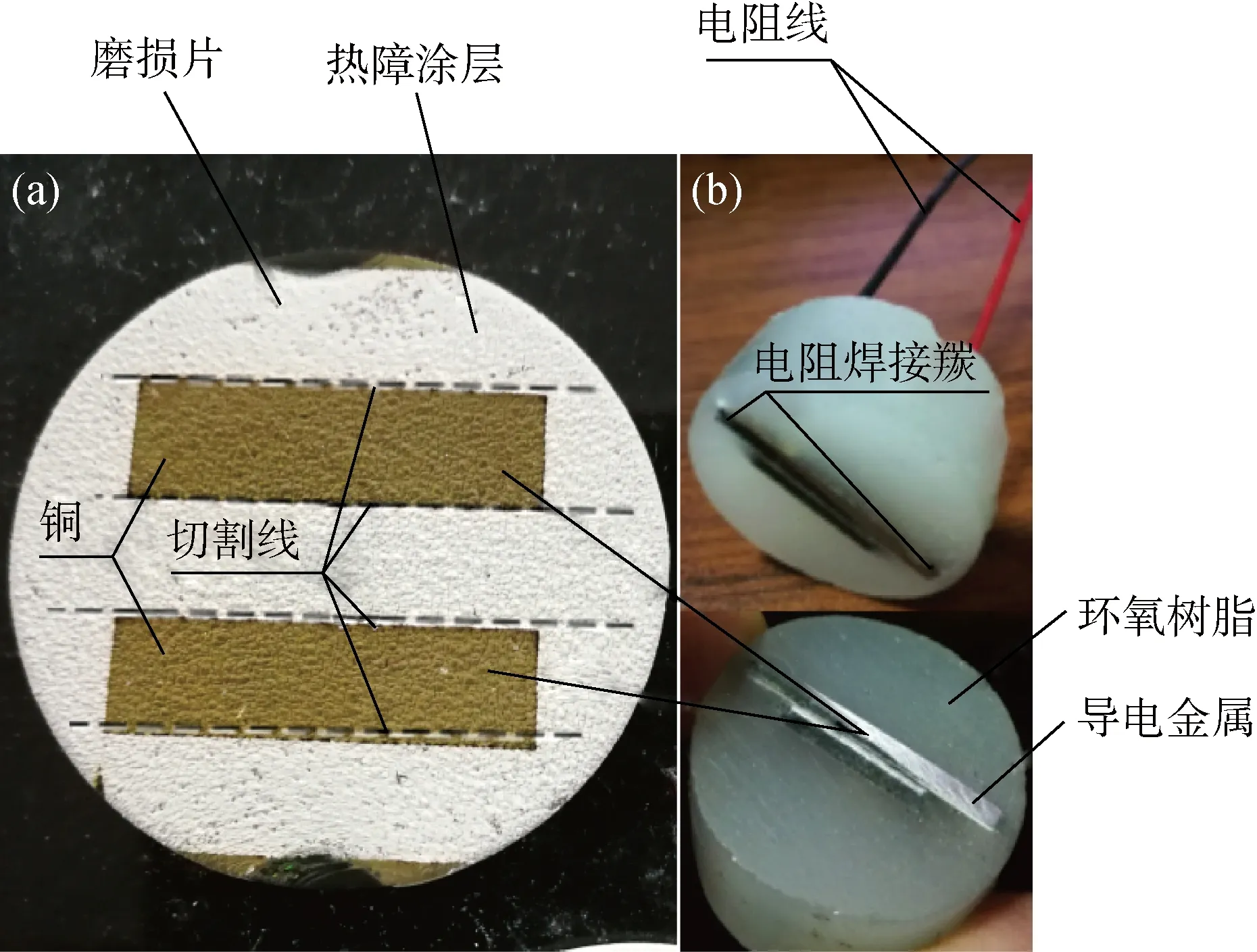

由于现有接触式传感器均无法承受液氮浸泡,所以安装工艺应为先在轴承、底座的相应位置打孔,将轴承冷装入顶盖,再进行传感器的安装、固定、保护与密封.

采用柱状镶嵌结构将MEMS工艺制作的薄膜电阻传感器固定在模具中.预先将芯片封装在一个铜制圆柱块内,待轴承安装完毕后,从内侧将传感器向中心装入轴承孔中,布置于距旋转中心线约50 mm的位置,并将线缆从上部引出.考虑薄膜电阻需要牢固地固定在圆环中间,安装时要求使用一种收缩性小且黏附力强的材料,因此选用环氧树脂黏合薄膜电阻与柱状导电材料[17].

磨损试验件原件为中空结构,中间孔洞置有一个薄膜电阻,如图7所示.其中,磨损片原件如图7(a)所示.利用加工机器沿切割线分别切出两片薄膜铜,将两者以铜为内表面,面对面固定,两端焊接金属线,形成如图7(b)所示的导电金属,再在其外围黏合环氧树脂,引出导线.

图7 磨损量传感器实物图Fig.7 Physical map of wear sensor

环氧树脂参与的固化过程:取16 g环氧树脂,在70 ℃条件下烘烤2 min;然后加入4 g固化剂,顺时针搅拌,抽真空至样品变透明后,利用吸管将其倒入模具中.利用固化好的胶膜将传感器固定,10 h后取出固化后的传感器.

3.2 磨损量测量实验

打磨磨损量传感器模型:先使用千分尺测定磨损部位厚度,再在车床上进行打磨,进刀深度为0.05 mm/次.打磨过程实景如图8所示.

图8 打磨过程示意图Fig.8 Schematic of sanding process

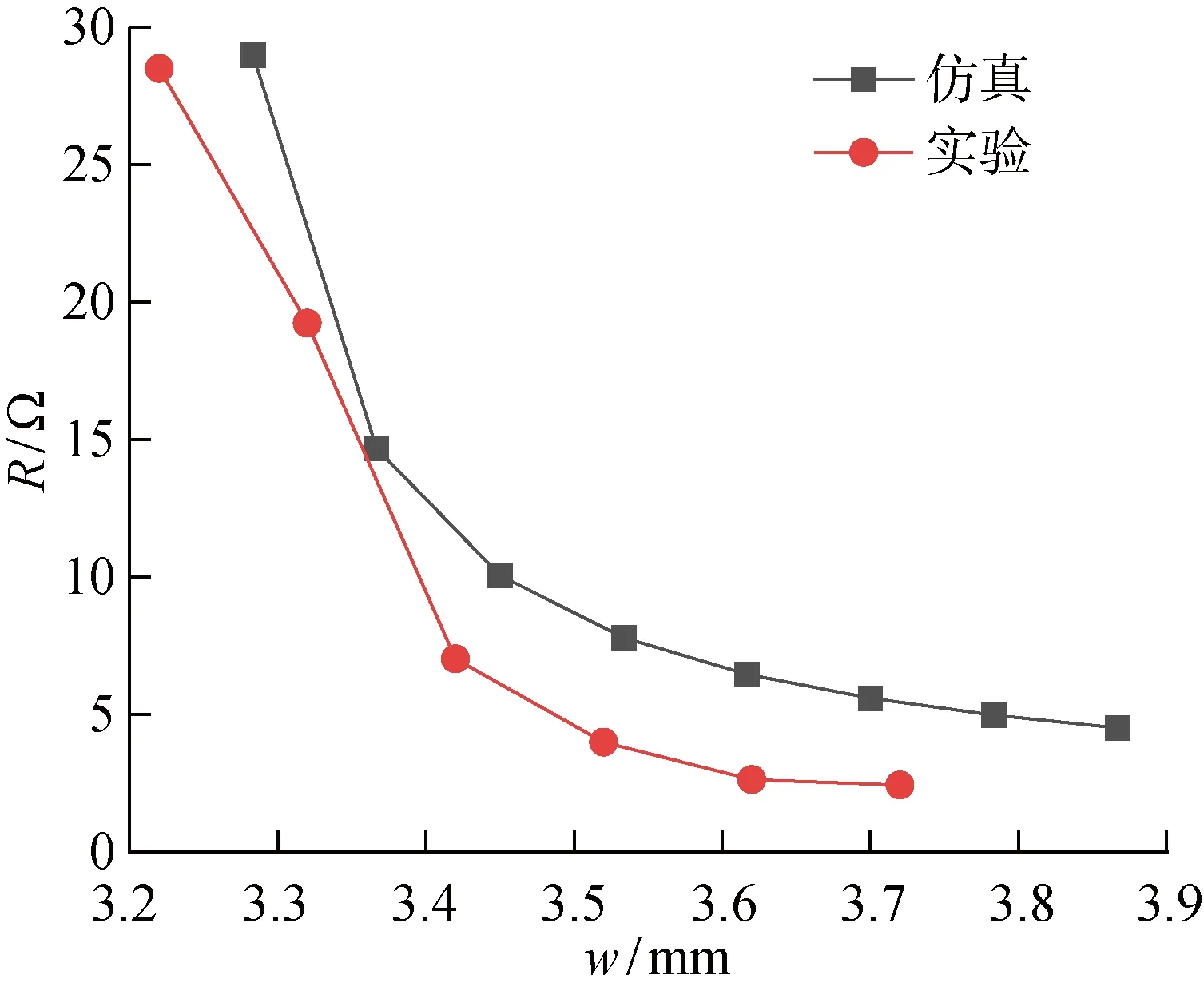

打磨传感器至不同厚度,利用万用表测量电阻值.为验证实验结果的合理性,将实验数据和COMSOL软件模拟结果进行对比.仅改变导电膜宽度,在σ=20 S/nm时得到如图9所示结果.图中,实验所得数据贴近仿真数据,说明实验结果合理.由曲线的变化趋势可知,增加测试样本,可以获得更贴近仿真数据的实验数据.

图9 测量电阻随宽度的变化曲线Fig.9 Measurement of resistances versus widths

3.3 薄膜电阻均匀性实验

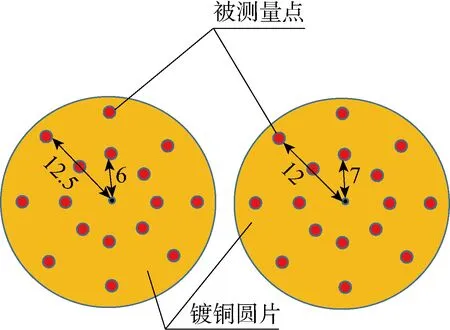

为进一步验证传感器电阻与磨损量之间的关系,研究导电膜长度对电阻的影响并进行误差分析.利用溅射镀膜法,将铜溅射到圆片表面,以分析电阻均匀性.选择两个厚度不同的镀铜圆片,即电阻不同,在相同条件下测量各测量点与圆心之间的电阻.对于每个圆片,实验分别设置2个测量点到圆心的距离,且每个距离各设置6个测量点,具体分布如图10所示.

图10 环绕铜片电阻测量点示意图(mm)Fig.10 Schematic of resistance measurement points around copper (mm)

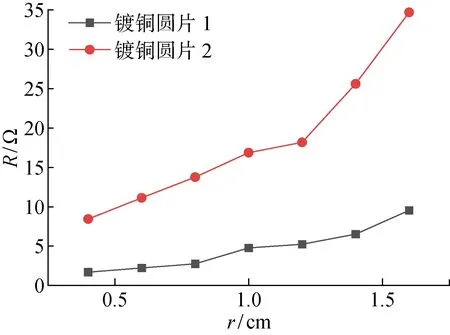

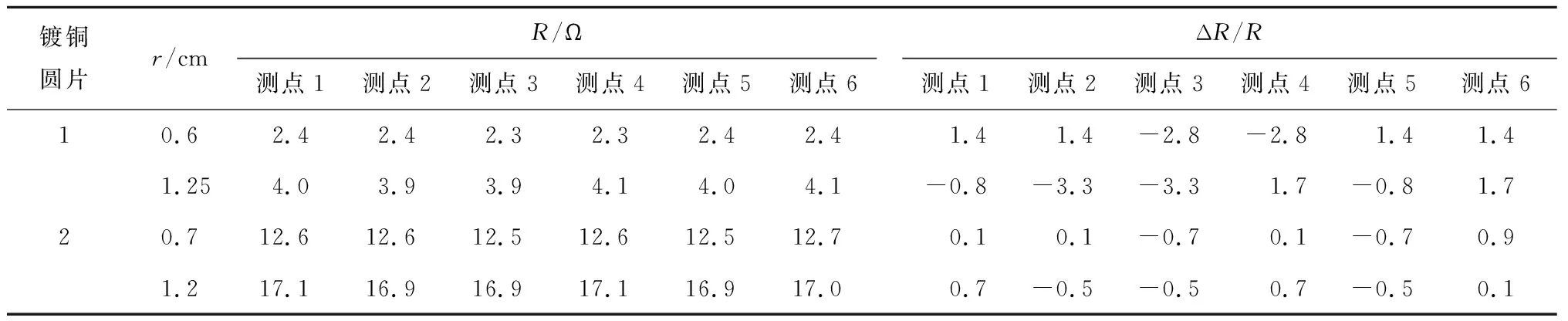

结果和误差估算如表1所示.其中,r为测点到圆心的距离.将表1所示数据与仿真数据进行比对,结果如图11所示.图中,两曲线的变化趋势相同,结果基本吻合.

图11 样品仿真电阻随测量点至圆心距离变化的曲线Fig.11 Simulated resistances of sample versus distance from measuring points to center of circle

表1 不同样品的薄膜实测电阻与相对误差Tab.1 Measured resistance and relative error of thin films of different samples

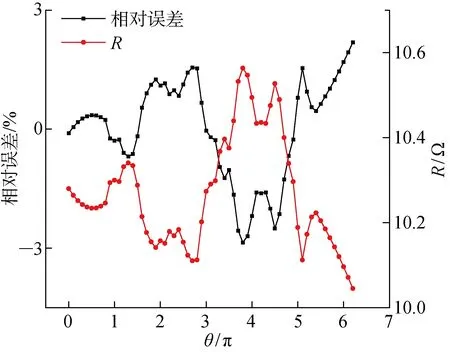

薄膜电阻相对误差分析如图12所示.其中,θ为测量点相对圆心的角度.图中,数据的相对误差值控制在3%之内.在1.5π≤θ<3π的范围内,电阻较小,相对误差较大;在3π≤θ≤5π的范围内,电阻较大,相对误差较小.因此,在制造薄膜型磨损量传感器时可以适当减小膜厚,从而增大电阻值,提高测量精度.

图12 薄膜电阻不同角度下的相对误差Fig.12 Relative errors of film resistance at different angles

4 结论

大藤峡水利工程闸门底部轴承的服役环境恶劣.为实现在深水中的实时监测,设计一种电阻型MEMS磨损量传感器,并将其嵌入底部轴承中进行磨损实验.利用COMSOL仿真软件对测量过程和原理进行模型简化与仿真,建立磨损量与薄膜电阻变化的测量模型,并研究尺寸、焊点位置等因素对磨损量监测的影响.根据电阻变化计算磨损量,并通过软件仿真和模拟实验得到两者之间的关系.具体结论如下:

(1)电阻与电导率、传感器宽度均呈负相关;施加电压后,两个焊点的电流分别呈现极大值和极小值.

(2)对于传感器电阻与磨损量之间的关系,实验和仿真结果基本吻合;在工况允许范围内,当薄膜电阻厚度较大时,电阻值较大,测量精度较高.

(3)所设计的电阻型MEMS磨损量传感器具有耐用性强、安装便捷、稳定性好等特性,能够满足深水环境中大藤峡底枢轴承运动位移大、工作频率高的要求.

致谢感谢上海交通大学机械与动力工程学院的柳桢、静波老师和电子信息与电气工程学院的孙云娜、胡铭楷、孙雅婷、费钱超同学为本研究传感器实验和数据分析部分作出的贡献.感谢上海交通大学2018年工程学导论课程部分学生的实践工作:感谢陈沛东、康鑫宝、赖俊宇、李天童、李泽在磨损传感器文献调研工作中的贡献,感谢林嘉豪、苗雨润、邱致远、石炜昂、隋思哲、王浩然在磨损传感器制作中的贡献,感谢王凯源、王润绮、魏皓、吴方舟、伍致宇、向思磊、谢禹翀、熊逸芸在磨损传感器原理分析与计算机仿真工作中的贡献,感谢徐鸿、颜畅、杨明杰、余径舟、张澳、张博闻、张睿桐、张云骥在磨损传感器安装工作中的贡献,感谢赵欢帼、赵显文、周玉、朱浩然、朱跃在磨损量测量工作中的贡献.