乙炔氢氯化无汞催化动力学及其反应器优化

黄柳华,徐壮,朱明远,王绪根,代斌

(石河子大学化学化工学院,新疆 石河子 832003)

聚氯乙烯(PVC)是世界上最重要的合成塑料之一,其已经成为了日常生活中最常用的产品[1-2]。氯乙烯单体是合成PVC的主要原料,目前,世界上生产氯乙烯的主要方法有乙烯氧氯化法[3-4]、乙烷法[4]、乙炔法[5]3种。由于国内煤炭资源丰富,而石油的成本在不断上升,在中国乙炔法是工业化生产的最普遍,最重要工艺之一[6-7]。在乙炔法生产氯乙烯过程中,负载在活性炭上HgCl2催化剂是工业最常用催化剂[8-9],但是HgCl2催化剂在使用过程中会对环境造成严重的污染,并且对人体健康有害[10-11],因此,开发新型的绿色催化剂来替代HgCl2对PVC产业的生存和发展具有重要意义。

应用在乙炔法上的反应器主要有列管式固定床反应器[12]和流化床反应器[13-14]。常规的乙炔法生产氯乙烯装置大多采用固定床换热反应器,目前关于无汞催化剂[15-20]的研究有很多,但关于与无汞催化剂相配套的反应器模拟和开发方面的研究较少,王扶明[21]采用拟均相二维模型考察了不同管径下的氯乙烯转化器径向温度差变化,沈庆扬[22]建立了拟均相有效扩散模型用以描述氯乙烯转化器的特性,梁真强[23]分别建立了一维均相模型和二维拟均相模型,并计算出二维拟均相模型的管内温度平均值,比较了二维与一维模型计算的管内温度沿管长的变化。本研究针对一种前期得到的活性高寿命长的金基催化剂[24]建立其动力学方程,通过Aspen软件分别计算不同反应器操作条件对反应效果的影响,得出其最优的操作条件,分析现有工业反应器乙炔出口转化率低的原因,并针对这一原因对反应器结构进行改进,使乙炔的出口转化率能够满足工业生产要求,从而为无汞催化剂工业反应器的设计提供方法和数据的支撑。

1 实验材料和方法

1.1 材料

氯金酸(Au,47.8%,wt),天津市赢达稀贵化学试剂厂;盐酸(AR),北京化工厂;乙炔(99.99%),石河子市天港乙炔气厂;氯化氢(99.5%),大连大特气体有限公司;活性炭(椰壳),福建元力活性炭股份有限公司。

1.2 催化剂制备

取适量 AuCl3水溶液,100 mL蒸馏水置于250 mL圆底烧瓶中,搅拌0.5 h后加入100 mg/mL PVA溶液1.2 mL,搅拌1 h后逐滴加入0.1 mol/L NaBH4溶液5 mL,室温搅拌2 h,加入3 g C载体,用0.1 mol/L HCl调节溶液pH至1,过夜搅拌,经去离子水过滤、洗涤(去除Cl-),80 ℃真空干燥10 h,得Au0/C催化剂。向干燥的Au0/AC催化剂滴加AuCl3浓HCl溶液,补加浓HCl,室温搅拌2 h,静态浸渍24 h,100 ℃真空干燥18 h,得到Au(0)1Au(III)1/C催化剂,其Au总含量为0.2%,Au0/Au3+摩尔比等于1。

1.3 催化剂性能评价

实验室乙炔氢氯化反应中催化剂的性能通过微型固定床反应器来评价。反应开始前先将氮气对管路进行吹扫,吹扫时间为30 min;关闭氮气,通入氯化氢气体对催化剂进行活化,并打开温控仪进行程序升温,当温度达到指定温度时保持30 min;最后通入乙炔进行反应,气体流量通过质量流量计控制,反应产物通过装有氢氧化钠的吸收瓶除去反应中未反应的HCl气体,干燥后进行气相色谱分析。

1.4 催化剂性能评价指标

采用反应中乙炔的转化率(XA)、氯乙烯的选择性(Svc)作为催化剂性能的评价指标,计算公式采用文献[24]中的。

1.5 反应器模拟

本文使用化工模拟软件ASPEN中平推流反应器(RPlug)对乙炔氢氯化反应器进行模拟优化,对于乙炔氢氯化反应系统的模拟,本文采用的物性方法是NRTL[25-27]。

2 动力学方程的构建

2.1 动力学模型的推导

乙炔和氯化氢在金基催化剂上反应的机理为:首先,乙炔吸附在活性位点上,与催化剂形成乙炔基络合物(σ+C2H2→σ·C2H2);然后,氯化氢与吸附态的乙炔进行反应生成吸附态的氯乙烯分子(σ·C2H2+HCl→σ·C2H3Cl);最后,氯乙烯分子从催化剂表面脱附,σ·C2H3Cl→σ+C2H3Cl)。其中,第2步为反应控制步骤[28]。

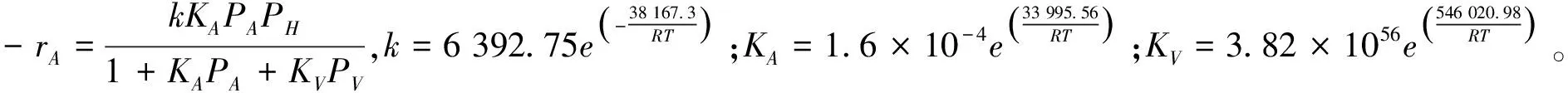

动力学方程的推导是在弱化反应内外扩散因素影响的条件下基于Langmuir吸附等温线方程式而得出:

(1)

式(1)中rA表示反应速率,k表示反应速率常数,K表示吸附平衡常数,P表示反应物在反应体系中的分压,A表示乙炔,V表示氯乙烯,H表示氯化氢。

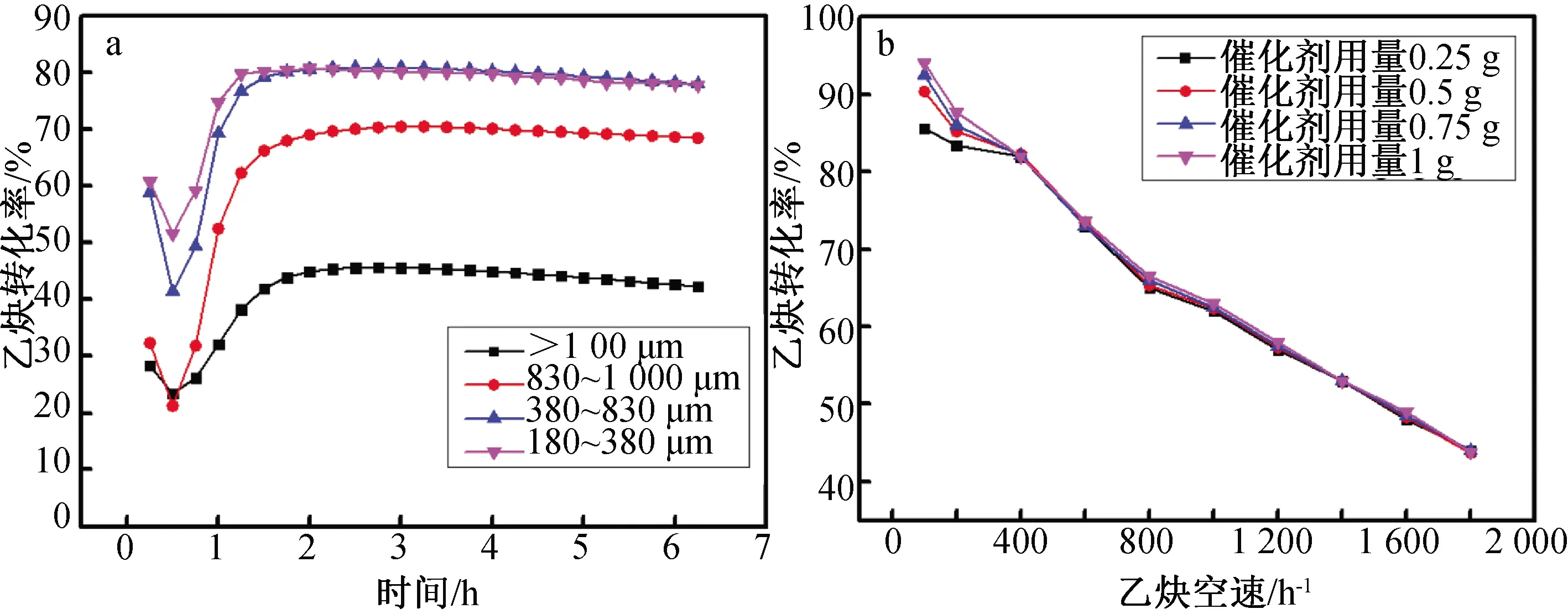

2.2 弱化内外扩散对反应的影响

当反应受到内扩散影响时,催化剂评价得出的结果就不能完全反应出催化剂的本征性质[23]。由于反应物的内扩散与催化剂颗粒大小联系密切,所以在消除内扩散对反应的影响实验中,采用不同粒径的催化剂对乙炔氢氯化反应作分析。结果见图1。

图1 内扩散(a)、外扩散(b)影响的弱化

从图1a可以看出,当催化剂粒度小于380 μm时,进一步减小催化剂粒度反应的转化率基本保持不变,说明此时内扩散对反应过程无影响。

若气流主体与催化剂外表面间的传质速度相对于其他各步速度来说很慢,则外扩散速度就控制反应的总过程速度,此时催化剂的催化作用得不到充分体现[23]。由图1b可知,在实验室反应管(10 mm×50 cm)中,空速大于400 h-1时,即气体表观流速为0.3 m/s时,两条曲线趋于重合,此时可认为外扩散对反应的影响已经基本消除。

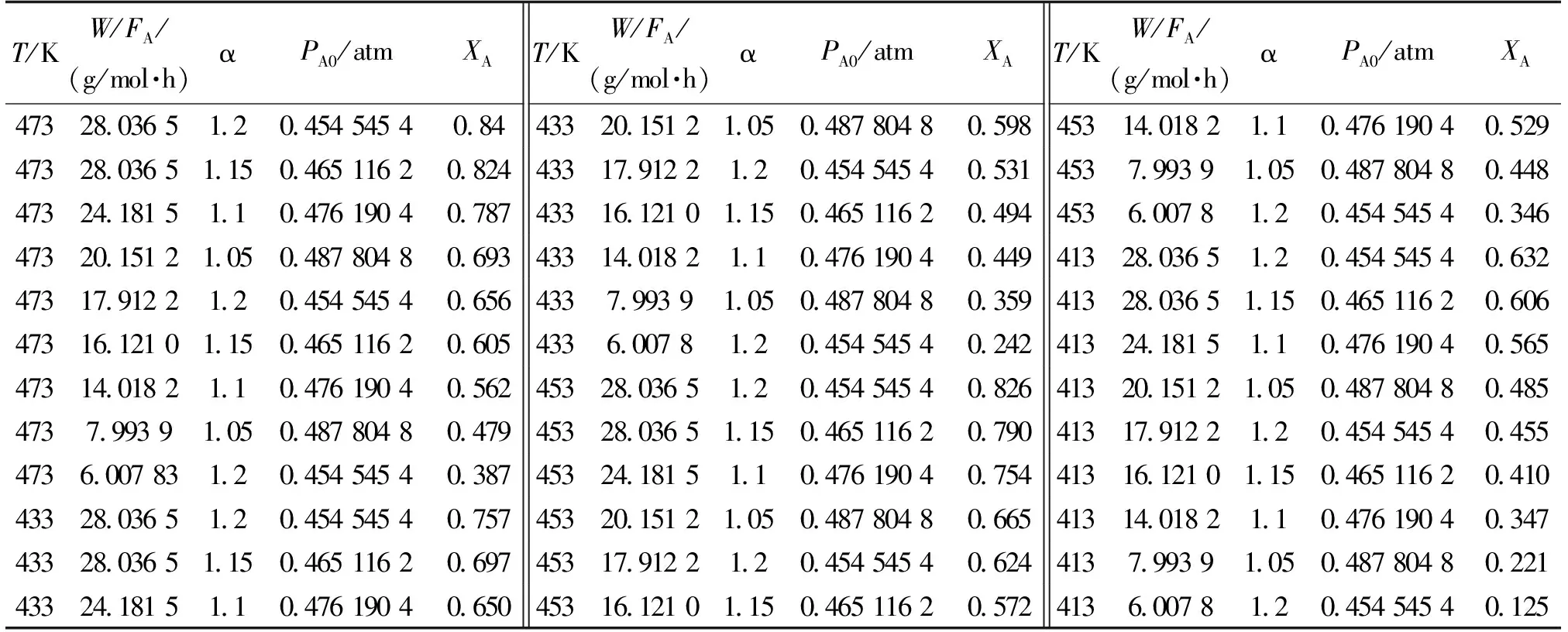

2.3 动力学方程参数求解

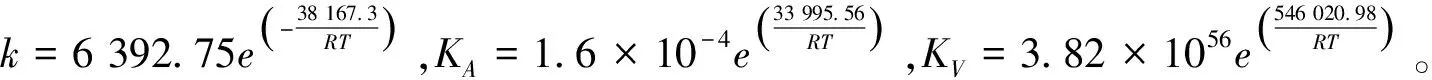

在弱化内外扩散对反应影响的条件下实验所测动力学数据如表1所示,使用线性拟合的方式[23]求解动力学方程参数,求得的动力学方程如下:

表1 乙炔氯化动力学数据

(2)

通过上面的动力学方程可得出此催化剂的反应活化能为E=38.17 kJ/mol,与其他无汞催化剂[29](E=85.36 kJ/mol)相比,该催化剂降低了乙炔氢氯化反应所需的活化能,加速了乙炔氢氯化反应的速率。

2.4 动力学方程准确性检验

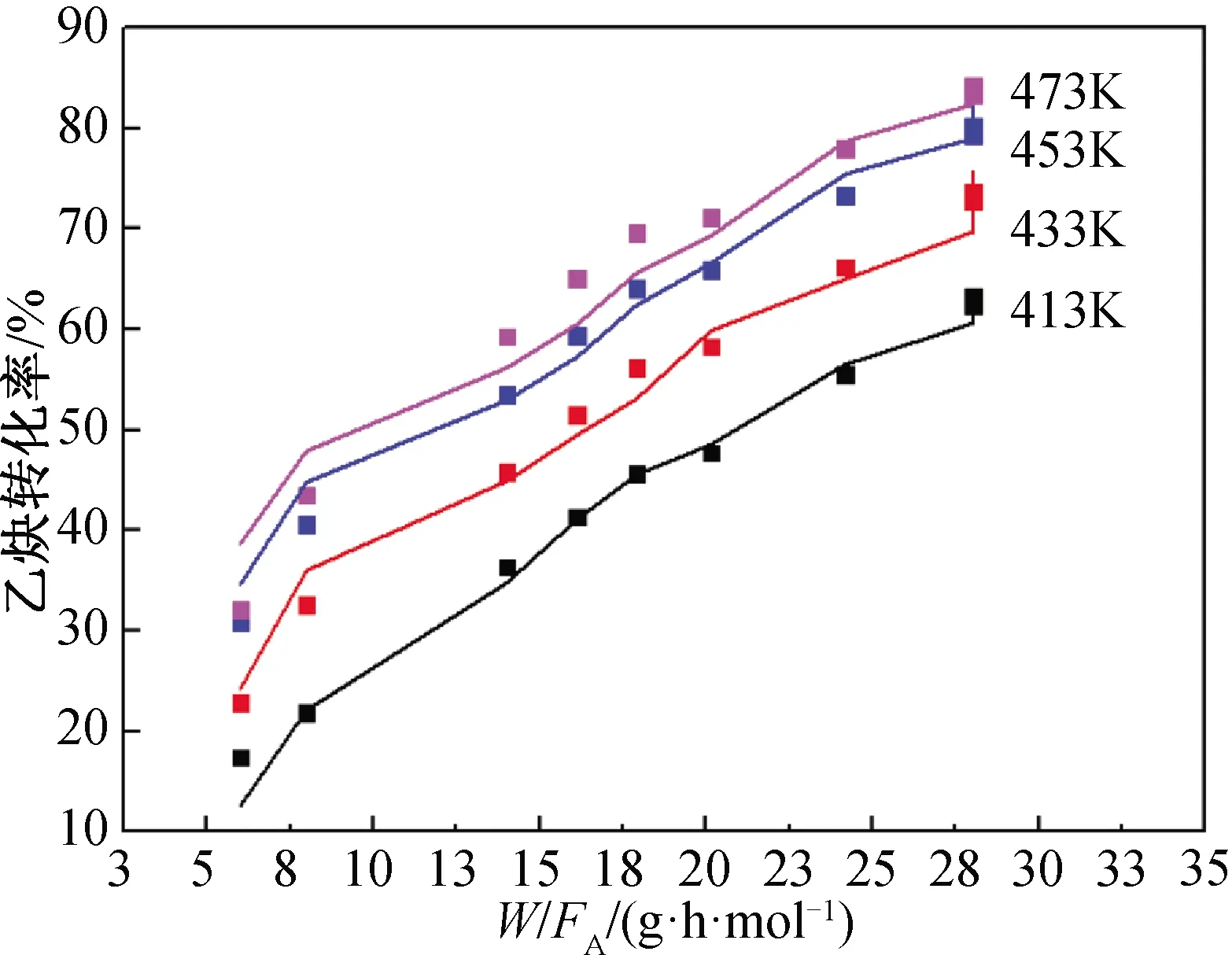

图2为W/FA计算值和实验值对乙炔转化率的比较。从图2可以看出不同温度下实验值和模拟值吻合程度较高,表明在该温度区间内所得出的反应动力学方程能够直观的反应出该催化剂的催化性能。

图2 W/FA计算值与实验值的比较

3 反应器模拟与优化

本文以工业中应用最为广泛的固定床反应器为基本模型,通过对反应器操作条件的模拟优化和反应器形式的改进两方面来提高反应器的最终反应效果。

3.1 适宜反应条件的确定

本文将工业应用中使用最广泛的φ51 mm×3 m的单管固定床反应器作为模拟对象,通过将所得到的动力学方程输入Aspen Plus中,在恒温反应器中对其反应效果进行计算,对该催化剂的适宜反应条件进行考察及分析,反应条件分别如下:乙炔流量为0.094 8 kmol/h,nHCl/nC2H2为1.15,nHCl/nC2H2=1.15。结果如图3所示。

在固定反应温度和空速的情况下进料时氢炔比对乙炔转化率影响的结果(图3a)显示:乙炔转化率随氢炔比的增大而升高。当氢炔比超过1.15时,氢炔比对乙炔转化率的影响减弱,而过多的HCl会加快设备的腐蚀,因此选择氢炔比为1.15。

温度对乙炔转化率影响的结果(图3b)显示:乙炔转化率随着温度升高而升高。当反应温度超过430 K时,随着反应温度的增加,乙炔的转化率变化趋势变缓,当反应温度超过470 K时,进一步升温对反应效果提升不大,故适合该催化剂的反应温度为430~470 K,在此温度区间的乙炔反应速率为22~33.95 kmol/(m3·h)。

乙炔空速对乙炔的转化率影响的结果(图3c)显示:乙炔的转化率随着空速的增大而减小,并且温度越低,空速对乙炔转化率的影响越大,所以该催化剂在适宜反应温度433~473 K时,乙炔空速应控制在60~80 h-1。

图3 在恒温反应器中进料氢炔比(a)、反应温度(b)、反应空速(c)对乙炔氢氯化反应的影响

3.2 工业反应器的模拟优化

本文将工业应用中使用最广泛的φ51 mm×3 m的列管固定床反应器作为模拟对象,通过对进料氢炔比、进料温度、乙炔空速和冷却水温度进行模拟优化。换热介质的流量为0.2 m3/h,总传热系数设为42 kJ(m2·h·℃)。

3.2.1 原料进口温度对反应效果的影响

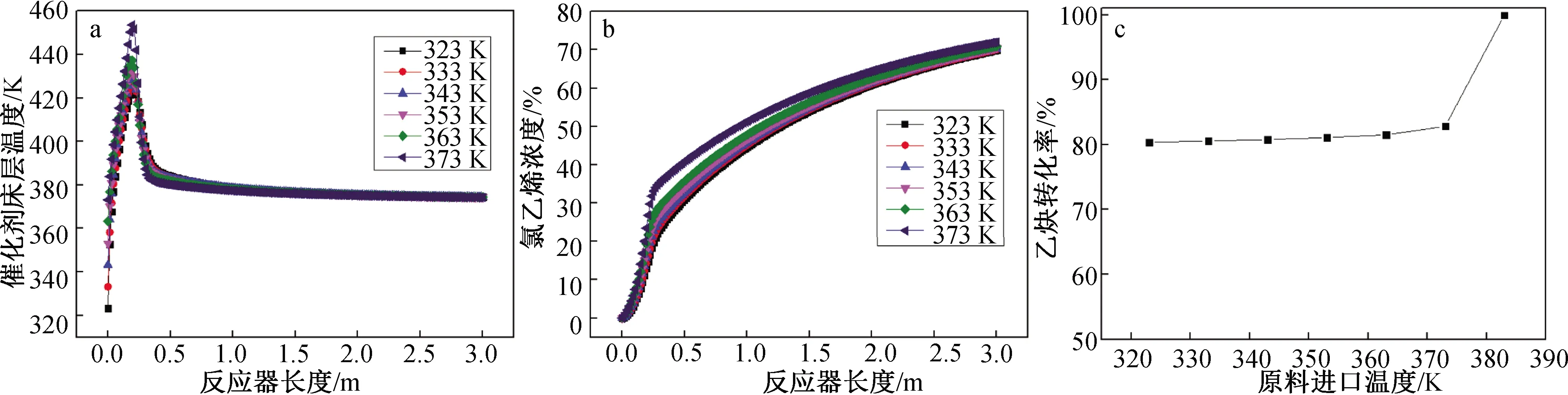

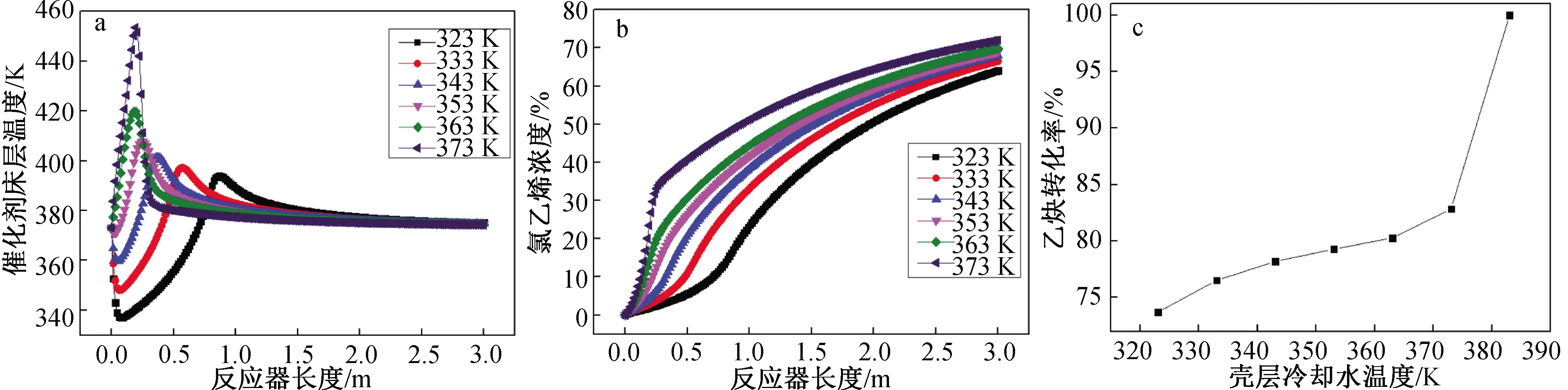

通过固定原料气的配比、空速和冷却水的流量、温度,反应条件如下:nHCl/nC2H2为1.15,乙炔流量为0.007 9 kmol/h,冷却介质入口温度(T)为373 K。原料气的温度对反应器内床层温度、氯乙烯浓度分布和乙炔转化率的影响如图4所示。

图4 反应器长度原料进口温度对反应器床层温度分布(a)、VCM浓度分布(b)、乙炔出口转化率(c)的影响

对于乙炔氢氯化这种强放热反应(ΔH=-123.15 kJ/mol),原料进口温度需要适中,温度过低会导致在反应过程中初始反应速率过慢,从而导致最终转化率下降。进料温度过高会导致初始反应速率过快,释放的反应热过大,导致反应器床层温度不可控而使催化剂的失活。由图4可以看出:随着原料入口温度的增大,反应的热点位置和反应器出口物料的温度基本没有变化,而反应过程中的热点温度不断上升,导致乙炔的转化率不断上升,但是当进料温度超过373 K时,反应热点温度会迅速上升,虽然乙炔转化率明显变高,但床层温度过高会导致催化剂的失活,使催化剂的使用寿命降低。所以选择最佳原料气入口温度为373 K。

3.2.2 原料气空速对反应效果的影响

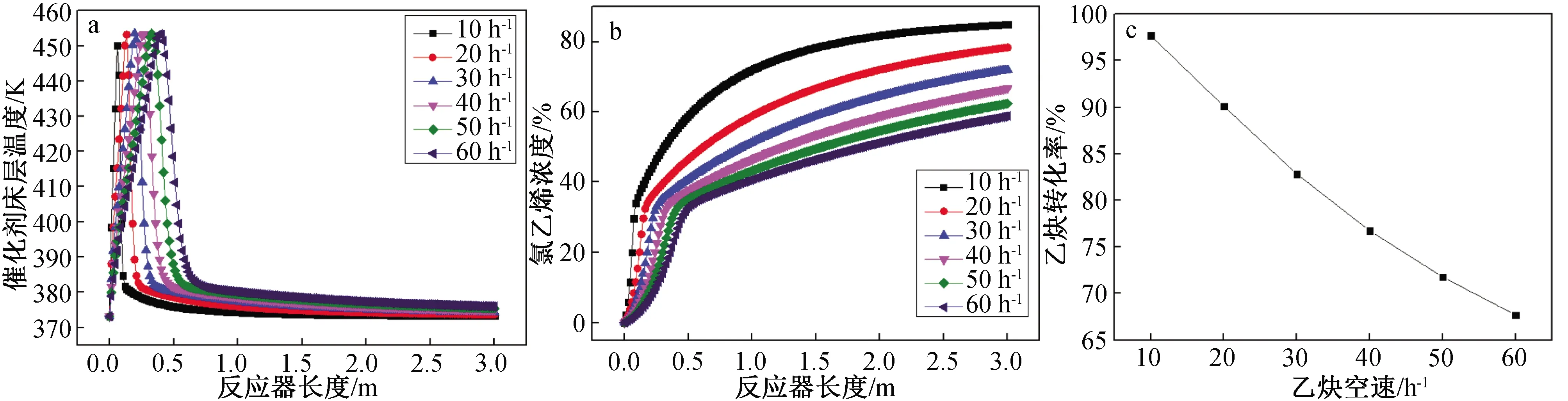

通过固定原料气的温度、氢炔比和冷却水的流量、温度,反应条件如下:原料进料温度(T)为373 K,nHCl/nC2H2为1.15,冷却介质入口温度(T)为373 K,进料乙炔空速对反应器内床层温度、氯乙烯浓度分布和乙炔转化率的影响如图5所示。

对图5分析可知:随着乙炔空速不断增大,反应器中的热点温度在不断减小,热点位置在不断后移,原料气的出口温度在不断增大,乙炔的出口转化率在不断降低。随着空速的不断增大,乙炔的反应停留时间时间变短,导致乙炔转化率降低,所释放的反应热减少,最终导致热点温度的下降与热点位置的后移,并且反应器出口氯乙烯浓度的不断降低会导致后续精馏阶段能耗的增加。所以乙炔空速适宜范围为20~30 h-1。

图5 乙炔空速对反应器床层温度分布(a)、VCM浓度分布(b)、乙炔转化率(c)的影响

3.2.3 冷却介质温度对反应效果的影响

通过固定氢炔比、空速和温度和冷却水的流量,反应条件如下:nHCl/nC2H2为1.15,乙炔流量为0.007 9 kmol/h;进料温度(T)为373 K。冷却介质的温度对反应器内床层温度、氯乙烯浓度分布和乙炔转化率影响如图6所示。

图6 冷却介质温度对反应器床层温度分布(a)、VCM浓度分布(b)、乙炔转化率(c)的影响

结合图6可以看出:随着冷却介质温度的升高,反应器内的热点位置不断下降,热点温度和乙炔的转化率不断升高,当冷却介质的温度为383 K时,反应器热点温度飙升至1 300 K,导致严重的安全事故。由于冷却介质温度的升高,提高了反应速率,所以乙炔出口转化率不断升高。但当冷却介质温度超过383 K时,反应速率过快,反应所释放的热量不能被及时移除,导致了床层温度的飙升。所以选择最佳冷却介质的温度为373 K。

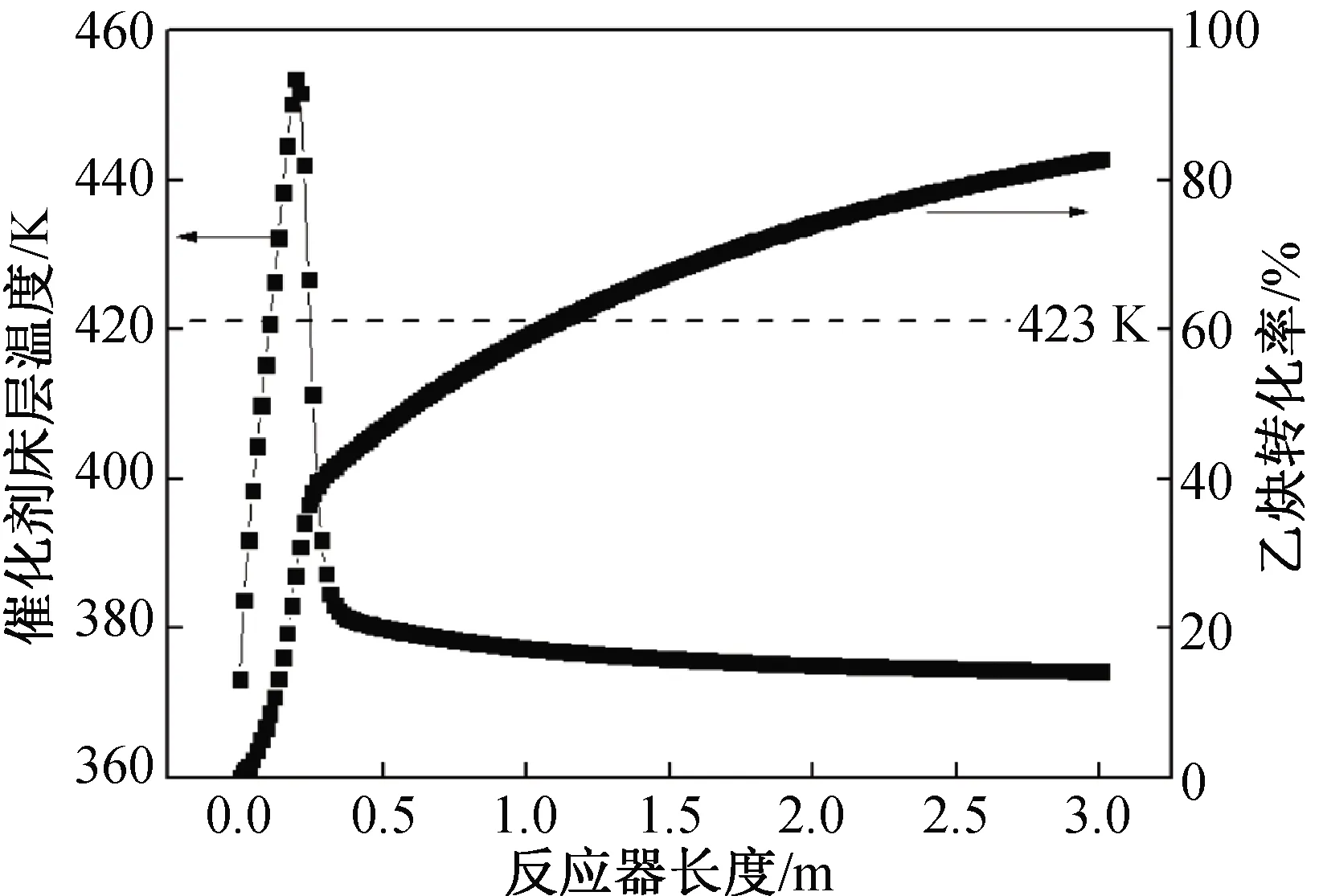

3.3 最优条件下无汞催化剂反应器模拟结果

根据以上结果及分析,选取该催化剂的最优反应条件对该反应器进行数据模拟,反应条件如下:进料温度(T)为363 K,nHC/nC2H2为1.15;乙炔流量为0.007 9 kmol/h,冷却介质入口温度(T)为368 K。

模拟结果(图7)显示:在长度为3 m的反应器床层中,只有0.2 m的催化剂床层温度达到了催化剂最佳反应温度423~453 K,其余床层温度为370 K左右,远远低于催化剂的最佳反应温度。所以,在该反应器中催化剂床层温度不足是导致乙炔出口转化率低的最主要的原因,故通过改变反应器形式,提高0.5~3 m段反应器床层温度是提高乙炔出口转化率的关键。

图7 工业条件下反应管的温度分布和转化率曲线

3.4 新型反应器的设计

从上述结果可以看出,由于反应器的后半段(0.24~3 m)的床层温度(370 K左右)远远低于该催化剂的适宜反应温度,反应速率过低,最终导致乙炔的出口转化率变低。针对这一原因,设计一种二段式反应器(0~0.24 m和0.24~3 m),通过提高第2段反应器的冷却介质温度来提高催化剂床层温度,从而提高乙炔的出口转化率。

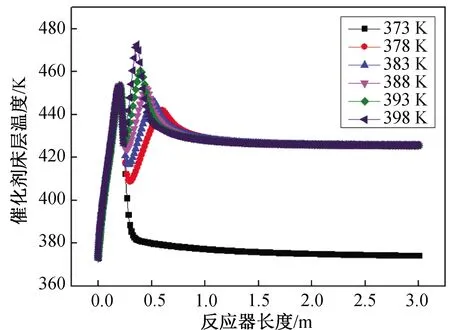

3.4.1 第2段冷却介质进口温度的选择

在第2段反应器中,通过改变反应器壳程冷却介质的温度来对反应器进行模拟,反应条件如下:nHCl∶nC2H2为1.15,乙炔流量为0.007 9 kmol/h,进料温度和第1段冷却水温度(T)均为373 K,考察其对乙炔氢氯化反应效果的影响,其结果如图8所示。

图8 冷却介质温度对温度分布的影响

从图8可以看出,随着冷却介质温度的上升,反应的第二热点的位置在不断下移,从而使乙炔的出口转化率升高。当冷却介质的温度超过388 K时,反应的热点温度超过催化剂的适宜温度433~473 K,所以第2段换热反应器的冷却介质的适宜温度应该为388 K。

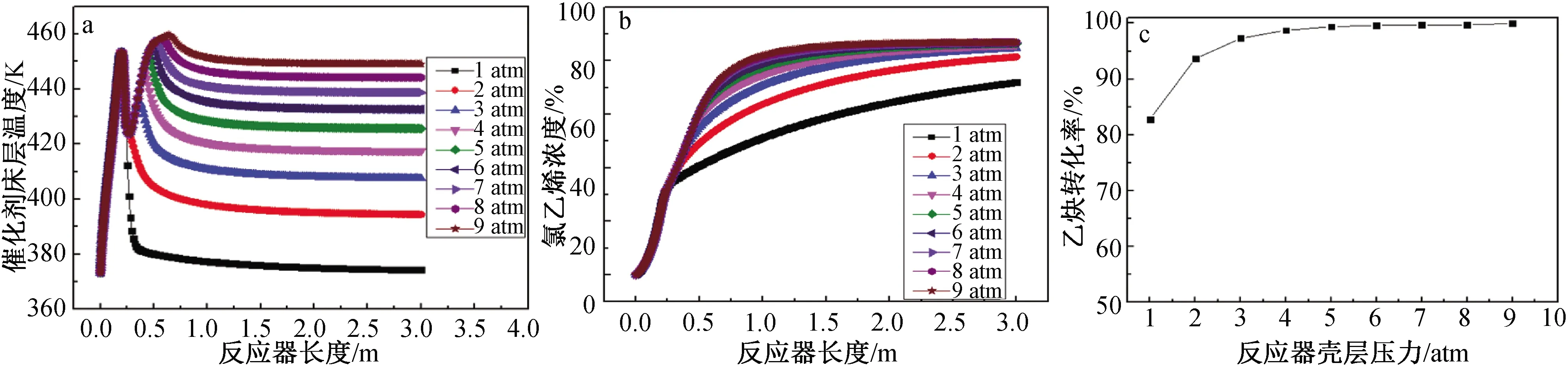

3.4.2 第2段反应器壳程压力对乙炔氢氯化反应效果的影响

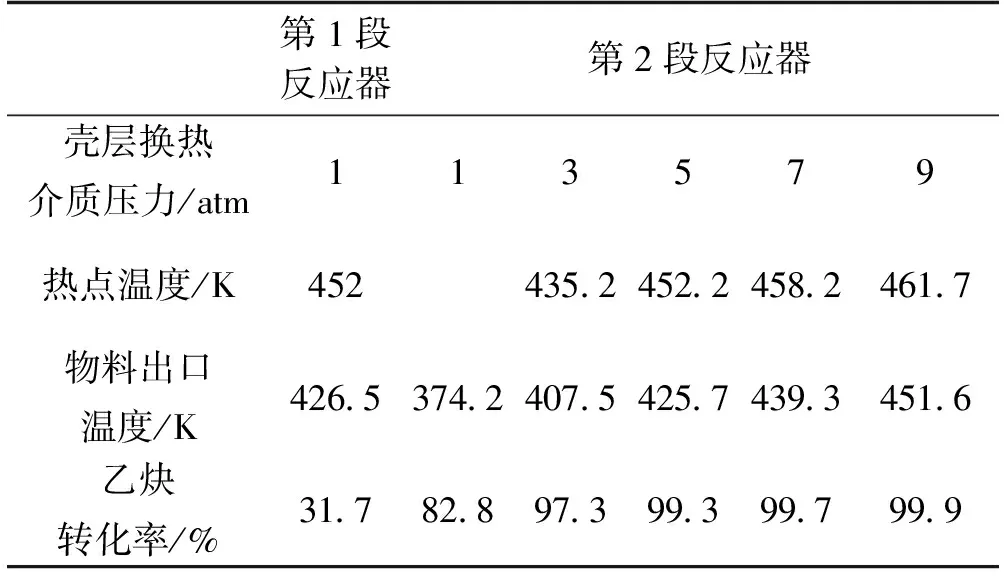

由于在常温常压下冷却水的沸点为373 K,不能达到冷却介质的适宜温度388 K,所以在第2段反应器中,通过改变反应器壳程压力以提高冷却水的沸点温度。针对反应器壳层压力对反应器进行模拟,反应条件如下:nHCl∶nC2H2为1.15,乙炔流量为0.007 9 kmol/h,进料温度和第1段反应器冷却介质入口温度都为373 K,第2段反应器冷却介质入口温度为388 K,考察其对乙炔氢氯化反应效果的影响,结果见图9、表2。

图9 反应器壳程压力对温度分布(a)、VCM浓度分布(b)、乙炔转化率(c)的影响

表2 反应器的模拟结果

从表2和图9可以看出:随着反应器壳程压力的不断增大,反应物料的出口温度和第二热点温度不断升高,氯乙烯的出口浓度和乙炔的出口转化率不断增加。随着反应的进行,由于吸收了反应所释放的热量,冷却介质的温度变高,催化剂的床层温度也升高,最终导致乙炔的出口转化率上升。所以第2段反应器的壳程压力保持在5 atm以上时,乙炔的出口转化率达到99%以上。

3.5 工业转化器与新型反应器的比较

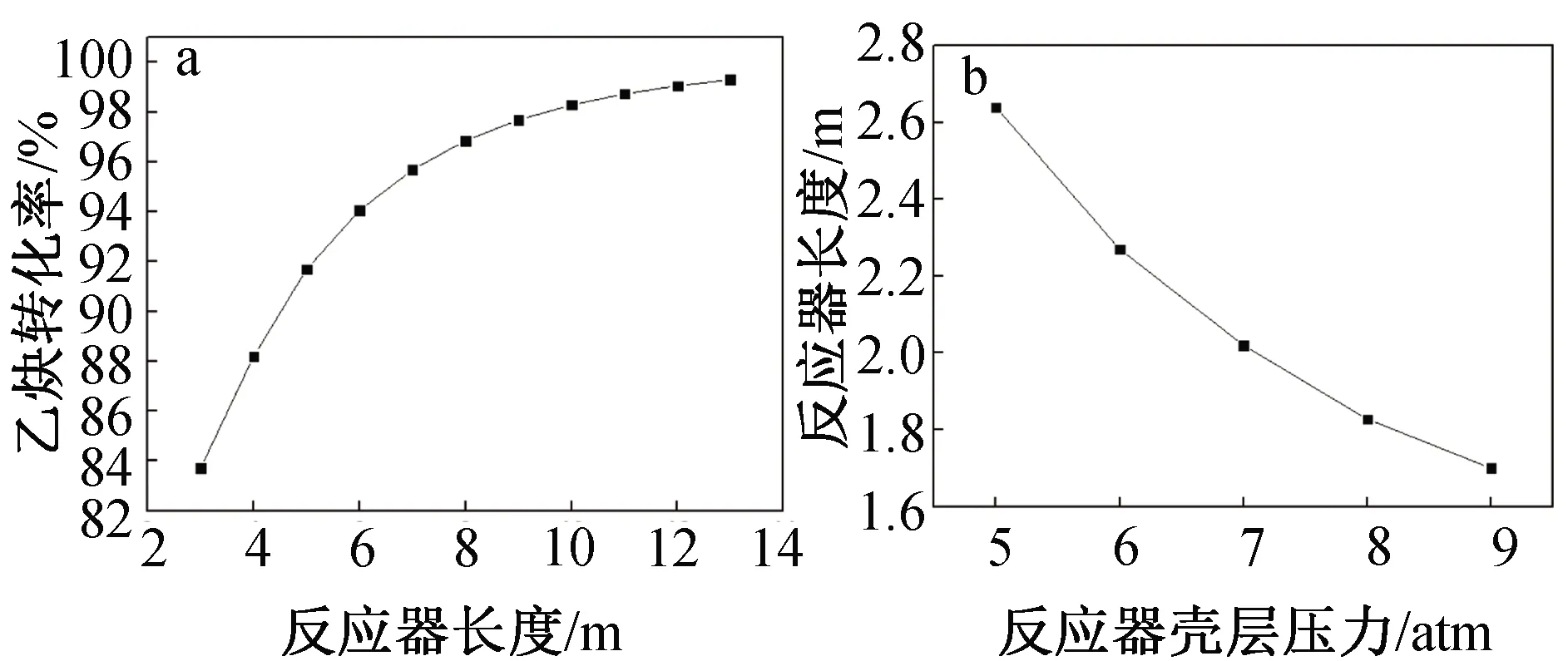

反应条件如下:进料温度为373 K;nHCl∶nC2H2=1.15;冷却介质温度为373 K;乙炔流量为0.007 9 kmol/h;新型反应器第2段冷却介质入口温度为388 K。结果(图10)显示:在相同原料气流速下,为使乙炔出口转化率达到工业要求99%以上,工业上现有的反应器所需长度为12 m,远大于实际反应器的长度,所以现如今工业上所使用的反应器形式并不适用于该催化剂。上述所设计的新型反应器,随着反应器壳程压力的增大,达到工业要求转化率所需要的反应器长度也不断减小,这可以大大降低反应器的成本。

图10 工业反应器(a)与新型反应器(b)乙炔出口转化率为99%时所需要的长度

4 结论

(2)通过对工业反应器的模拟、优化计算,在乙炔空速为30 h-1时,乙炔的转化率为83.7%。在该反应器形式下,乙炔出口转化率低的原因是反应器的床层温度远低于催化剂的适宜反应温度。本文将该反应器形式变为二段式反应器,可以提高反应器内催化剂床层温度,从而提高乙炔的出口与转化率。在第2段反应器中,壳程压力为5 atm以上,换热介质为388 K的热水时,乙炔的出口转化率能达到99%以上。随着反应器壳程压力的增大,反应器所需的长度不断减小。