带机械锁紧装置油缸的研究与设计

高灵禹, 朱 清, 丁建文*, 汤 宁

(1.南京林业大学,江苏 南京 210037;2.南京易深工业技术有限公司,江苏 南京 210037)

海上石油开发自升式钻井平台、炼钢炉、热轧生产线等液压系统经常需要在工作状态时可靠锁紧[1]。随着社会的发展,配备有液压支腿的工程车辆应用越来越多,如高空作业车、吊车以及起重机等,工作时要求有稳定的支撑,支腿伸出到位后不能出现活塞杆滑移现象[2-3];在木材工业中,许多液压设备在工作中也需要油缸长时间保压和定位[4-7]。传统液压系统锁紧方式一般利用O型或M型三位换向阀、单向阀、液控单向阀、双向液压锁等构成相应回路对油缸进行锁紧,由于液压元件普遍存在内泄漏问题[9-10],可能会导致锁紧失效,产生安全事故,因此必须使用更加安全可靠的机械式锁紧装置。

机械锁紧的方式多样,常见的有套筒式、制片式、钢球摩擦式、滚子摩擦式、內涨式、卡环式、楔块-卡环式和锥面-碟簧式等[11-12]。大多数锁紧方式都是利用材料与材料之间的摩擦力进行锁紧,其中,锥面-碟簧式锁紧的结构原理简单,锁紧可靠,解锁方便,在短行程下能实现油缸活塞杆任意位置锁紧,而以往对于该类锁紧方式的相关研究较少,因此本文研究并设计了一种利用锥面-碟簧式锁紧装置进行锁紧的油缸。

1 锥面-碟簧式锁紧装置结构与原理

1.1 锁紧装置结构

该锁紧装置主要包括:锁紧底座、C型钢套底座、锁紧器活塞、压套、防卡死垫片、C型钢套、碟簧、缸体以及碟簧导向筒等零部件。锥面-碟簧式锁紧油缸结构原理图如图1所示。

图1 锥面-碟簧式锁紧油缸结构原理图1.油缸底;2.油缸筒;3.活塞;4.活塞杆;5.油缸头;6.锁紧缸底;7.锁紧块底座;8.解锁活塞;9.压套;10.过渡层;11.C型钢;12.碟簧;13.锁紧缸体;14.碟簧导向筒

1.2 工作原理

锥面-碟簧式锁紧装置设置在油缸的活塞杆伸出端,碟簧导向筒14通过高强螺栓与锁紧缸体13相连接。碟簧12以对称排列的碟簧组形式安装在碟簧导向筒14上,C型钢11与压套9锥度相同,套合在一起,在压套内表面有一层表面光滑、耐磨、弹性模量高的铜基粉末冶金层作为过渡层10,可以防止零部件之间由于装置频繁启闭发生磨损并且降低锁紧后卡死不能解锁的可能性。当锁紧器锁紧时,压套9受到碟簧12预紧力的作用,套合在C型钢套11上并沿轴线方向滑移,由于锥度的存在将沿轴向的预紧力转化为径向力从而使开口C型钢11产生径向闭合而与活塞杆之间由间隙配合转变为过盈配合,产生极大的正压力,通过C型钢11与活塞杆之间的静摩擦力来达到锁紧效果。

油缸处于常锁状态,当需要使用时,必须先从进油口T3输入液压油推动解锁活塞8卸除碟簧预紧力,才能使C型钢与活塞杆之间转化为间隙配合实现解锁,此时油缸活塞杆可以通过进油口T1、T2实现伸出或缩回功能。当活塞杆移动到任意位置需要锁紧时,卸除液压油对解锁活塞的压力,C型钢在碟簧预紧力作用下自动抱死,即可实现对活塞杆的锁紧。

由于锥面-碟簧式锁紧利用静摩擦力锁紧,只要活塞杆承受推力不超过设计锁紧力,就可以实现活塞杆任意位置的可靠锁紧,锁紧后不会出现滑移现象,锁紧装置的锁紧和解锁都是通过液压系统控制,简单可靠,还可以精确控制活塞杆伸出位置。

2 锁紧装置主要参数分析

2.1 结构与受力分析

锁紧时,压套、C型钢以及活塞杆的结构简图如图2所示,其中Δl为压套因受到碟簧预紧力而与C型钢套产生的相错量,α为压套与C型钢的锥面的斜度,d为活塞杆公称直径(C型钢公称内径),d1为C型钢套的中径。

图2 锁紧状态下结构简图

在油缸锁紧时,活塞杆、C型钢和锥套处于受力平衡状态。

其中:F1为活塞杆工作时受到的反作用力,F2为锁紧油缸的最大设计锁紧力,F3为C型钢受到接触压力FZ而作用于锥套的垂直于锥套锥面的分力,F31为锥套受到的力F3沿轴向的分力,F31与碟簧对锥套的预紧力Fd大小相等,方向相反。锁紧器锁紧时的受力分析简图如图3所示。

图3 锁紧器紧锁时受力分析简图

2.2 碟簧的最小预紧力计算

当油缸活塞杆到位,C型钢与活塞杆的最大静摩擦力就是最大锁紧力。在垂直于活塞杆轴线的横截面上,取一圆心角Δθ→0,其对应的活塞杆与C型钢接触面,C型钢与锥套接触面均可视为宽度无限小的长方形平面,则可得碟簧最小预紧力:

(1)

式中:F2为锁紧油缸的最大设计锁紧力;f为活塞杆与C型钢的摩擦系数。

由式(1)变形可得:

(2)

从式(2)可以得到结论:

该锁紧油缸的最大锁紧力与C型钢和活塞杆的摩擦系数、碟簧提供的预紧力为正相关;

综上,在设计锁紧油缸时,摩擦系数f与碟簧预紧力Fd要尽可能大,C型钢的斜度α要尽可能小。

2.3 C型钢与活塞杆的最小过盈量

锁紧油缸工作时利用C型钢与活塞杆过盈配合产生的静摩擦力来抵消活塞杆所受轴向力,油缸锁紧时提供的最大静摩擦力即最大锁紧力,锁紧力必须大小合适,过大锁紧器易卡死,过小锁紧器易失效。[5]由于C型钢套厚度与半径在同一数量级且锥度较小,可将其看作是厚壁圆筒[6]。则C型钢对活塞杆施加的接触压力:

(3)

式中:d为活塞杆的公称直径(C型钢的公称内径);l为C型钢与活塞杆的接触长度。

已知过盈配合产生的接触压力,则最小过盈量:

(4)

式中:C1为C型钢的刚度系数;C2为活塞杆的刚度系数;E1为C型钢的弹性模量;E2为活塞杆的弹性模量。

C型钢与活塞杆的刚度系数计算:

(5)

(6)

式中:μ1为C型钢的泊松比;μ2为活塞杆的泊松比;d1为C型钢的平均外径(C型钢中径);d2为活塞杆的内径(活塞杆一般为实心即d2=0)。

由式(3)、(4)、(5)、(6)可得,C型钢与活塞杆之间的最小过盈量:

(7)

出于安全以及加工误差等考虑,在设计锁紧油缸的过盈量时要加入安全系数,一般取1.5~2.5[8]。

(8)

由式(8)分析可得:锁紧油缸零部件尺寸与材料不变的情况下,锁紧装置的过盈量与油缸设计锁紧力成正比,与C型钢与活塞杆的接触长度l、C型钢与活塞杆的摩擦系数f成反比。C型钢与活塞杆的过盈量与二者之间的接触压力直接相关,因此想要达到预设的最大锁紧力,就必须精确计算所需最小过盈量,并通过设计合理的相错量来控制C型钢沿径向收缩量的大小。

2.4 锥套与C型钢的相错量

C型钢模型如图4所示。受到压套的挤压而向内收缩,与活塞杆产生过盈配合,为确保得到所需要的过盈量,需要计算出锥套与C型钢从间隙配合到过盈配合的相错量Δl:

图4 C型钢模型

Δl=ε·tanα

(9)

式中:α为C型钢与锥套的斜度。

在油缸解锁时,锥套被活塞顶开,C型钢与活塞杆又从过盈配合变为间隙配合,因此解锁行程L=Δl。由式(9)分析可得:解锁行程以及相错量与α和过盈量成正比。

为了方便加工与控制,解锁行程与相错量应尽可能大,即α和过盈量应尽可能大。

3 锁紧器设计与测试

根据前文的计算分析,设计制造了一个用于活塞杆直径60 mm的油缸上机械锁紧器,设计目标为锁紧器锁紧力100 kN,工作24 h压力油缸内油压下降不超过5%。

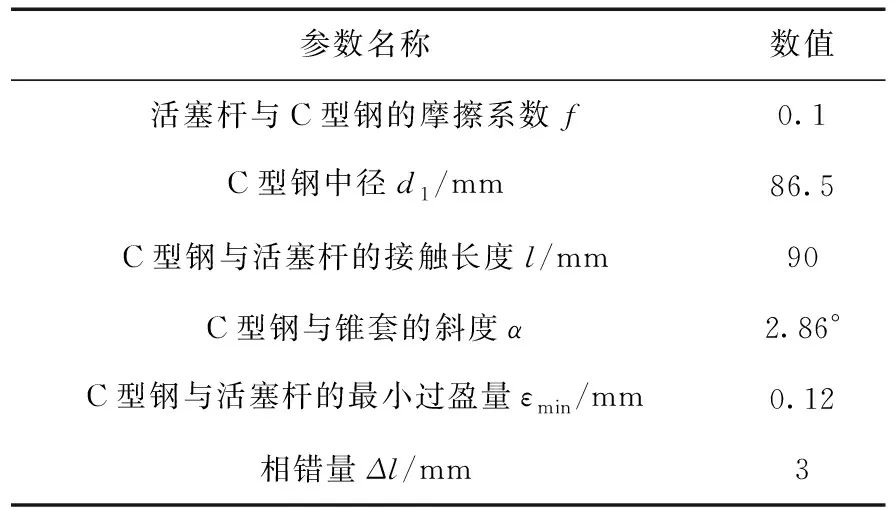

样机实测结果为:锁紧力100 kN,24 h后油缸油压下降3.6%,最大锁紧力155 kN时,铜基粉末冶金层损坏,锁紧失效。锥面-碟簧式锁紧油缸模型图如图5所示。锁紧油缸主要参数见表1。

图5 锥面-碟簧式锁紧油缸模型图

表1 锁紧油缸主要参数

4 结论

综上所述,在设计锥面-碟簧式锁紧油缸时,根据应用场景选择锁紧力的大小,根据锁紧力大小来确定锁紧所需要的过盈量、相错量、解锁行程,碟簧预紧力等核心参数。

其中,锁紧力越大,所需过盈量就越大,导致相错量越大,但相错量增大的同时会导致解锁行程增加进而增加锁紧状态下碟簧的压缩量,极大地增加了解锁难度。此外,锥面与活塞杆夹角α角越大则解锁行程越小,解锁越容易的同时会增加所需碟簧预紧力,增加设计难度,因此需要合理的平衡过盈量,相错量和α角等参数。最后,可以适当增加C型钢与活塞杆之间的接触长度以及通过在C型钢内表面开集油槽的方式增加摩擦系数来提高锁紧油缸的最大锁紧力。