尾巨桉吸水及干燥过程基本物理特性变化研究

殷 勤, 刘洪海

(南京林业大学家居与工业设计学院,江苏 南京 210037)

木材的物理特性研究对家具设计与制造加工具有重要意义[1-3]。结合木材干燥技术[4-5]对木材进行材性特征分析及改良[6-7]能够减少加工缺陷的产生,提高木材的利用率和使用寿命。

桉木具有生长速度快、木材产量高、力学性能良好、纹理美观等优势,是潜在的家具生产用料[8]。但桉木的导管侵填物较多,渗透性差,加工过程中由于水分迁移和含水率分布变化,易受毛细管张力和干燥应力影响发生皱缩变形,导致木材利用率降低[9-10]。国内外学者们通过热处理、冷冻干燥[11]、超声波预处理[12]、后期调湿等技术可以有效抑制桉木皱缩。但是,为了提高桉木的附加值,广泛的应用到实木家具及其他制品中,制造企业还应该在产品设计、结构模式、制造方式等[13-17]方面进行创新。

含水率是干燥工艺中的重要指标,木材含水率状态和分布影响着木材质量[18-19]。而木材密度、胀缩性是物理特性研究的关键参数[16-17],含水率阶段不同,密度和尺寸也不同。因此,本研究以尾巨桉为试材,对其进行浸水、气干、烘干实验处理,研究不同处理过程其含水率变化、物理特性及干缩特征。

1 材料与方法

1.1 试验材料

尾巨桉,速生林木材,产自广西。树木采伐后加工成方材,用塑料薄膜包裹后存入冰柜减少水分流失。木材初含水率为77.0%,气干密度为549.1 kg/m3。

1.2 试验设备

鼓风干燥箱(DHG-905386-Ⅲ上海新苗医疗器械制造有限公司);数显游标卡尺(精度0.01 mm,日本三丰);电子天平(FA2004,精度0.001 g,上海精密仪器有限公司)。

1.3 试验方法

1.3.1 木材密度测量

将尾巨桉方材锯截成首尾连接的10块试件,编号为1~10,规格均为20 mm(L)×20 mm(T)×20 mm(R)。测量试件初重以及径、弦、长度方向尺寸。将试件放入盛满水的烧杯中,并用重物压住保证试件全部浸入水下。定期取出试件,擦干表面残留水分,并依次测量质量及尺寸,直到增重率低于0.5%停止浸水。然后将10块试件放置在温度20 ℃、相对湿度约为55%的环境下进行气干,最后将试件放入鼓风干燥箱(103±2 ℃)烘至绝干。气干及烘干过后依次测量质量和尺寸。参考GB /T 1933-2009测算尾巨桉的生材密度、基本密度、气干密度、绝干密度。

1.3.2 木材含水率及吸水、干燥速率的测定

试验开始前,在同一根方材上锯取3块50 mm(L)×20 mm(T)×20 mm(R)含水率试件A、B、C,用烘干法测算试条初含水率,估算得到试件1-10的理论初含水率,用于与真实初含水率作比较分析。试件1~10最后烘至绝干状态,根据GB /T 1931-2009测得真实初含水率。

将试件1-10浸入烧杯中吸水,按照GB /T 1931-2009方法定期测量质量得到各阶段含水率,前期每隔4 h、8 h测量,后期试件质量变化趋于稳定,适当延长间隔时间。干燥过程包括气干与烘干,与吸水过程一致,定期测量试件质量推算含水率,直至质量变化率小于0.5%。

将记录的含水率数据绘制成含水率-时间曲线来表示试件吸水、干燥速率变化规律。

1.3.3 木材干缩测量

将湿材状态的试件1~10作气干处理,依照GB 1932-91,按式(1)、(2)计算各含水率阶段干缩率。

βV=(V0-Vw)/V0×100%

(1)

式中:βV为试件干缩率,%;V0为试件原体积,mm3;Vw为含水率为w时试件体积,mm3。

βl=(l0-lw)/l0×100%

(2)

式中:βl为试件线性干缩率,%;l0为试件原尺寸,mm;lw为含水率为w时试件尺寸,mm。

2 结果与分析

2.1 尾巨桉基本物理特性

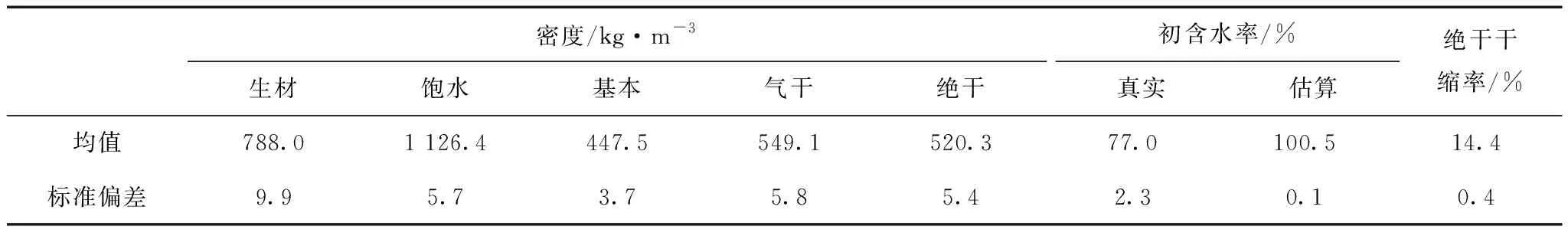

如表1,试件1~10的生材、绝干、气干及基本的密度均值分别为788.0、520.3、549.1、447.5 kg/m3。生材阶段由于锯材表面附着不均匀分布的冰块,此时测得的密度标准偏差较大。试件1~10取自锯材中间段,测得初含水率为77.0%,标准偏差为2.3,说明含水率分布均匀。用试件A、B、C估算的理论初含水率为100.5%,高于真实值,原因是试件截取的位置更靠近含水率较高的端侧。将试件放入烘箱,最后两次重量变化为0.2%,得到绝干干缩率为14.41%。

表1 木材密度、初含水率及绝干干缩率

2.2 吸水及干燥过程尾巨桉含水率变化特性

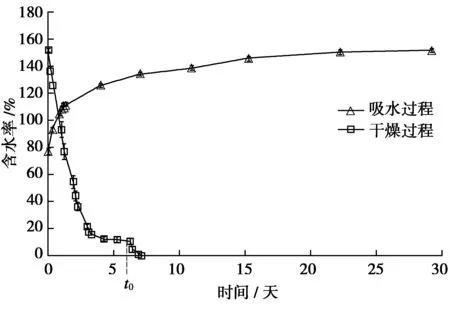

试件1~10浸水和干燥过程的含水率-时间曲线如图1所示。试件开始浸水后水分由外向内渗流并转换为内部自由水,导致试件增重,含水率上升。浸水前期试件增重较快,增重率为9.1%,含水率上升36.2%,吸水速度快。浸水中期、后期吸水速度减缓,试件终含水率均值为151.7%,此时细胞腔内水分接近饱和。烘至绝干过程木材质量变化见表2。

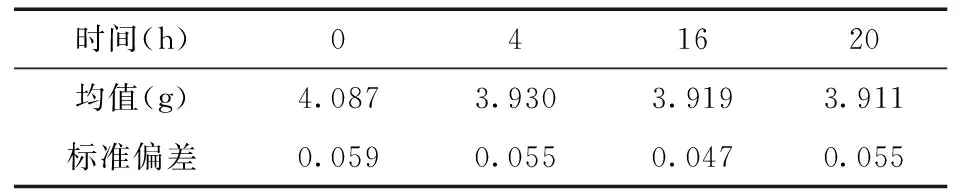

图1中干燥过程t0点(t0约为干燥第7天)前半段是将试件置于20 ℃、55%湿度的室内气干过程的干燥速率曲线,t0后半段是试件在103 ℃烘干过程的干燥速率曲线。干燥前2天木材失水率高,自由水在毛细管张力影响下向木材表面渗流,最终蒸发。试件气干第3天,含水率降至FSP附近,吸着水受含水率梯度、水蒸气压力梯度影响向蒸发界面扩散,因而含水率仍在下降。至第5天,干燥速率逐渐缓和。至第7天时木材吸收蒸发水分速度相对平衡,t0时终气干含水率为10.5%。结合图1的t0后半段和表2,可以看出烘干阶段木材水分流失严重,绝干质量均值为3.911 g。

图1 木材吸水速率和干燥速率曲线

表2 烘至绝干过程木材质量变化

2.3 干燥过程尾巨桉尺寸变化特性

试件1~10在大气干燥条件下收缩率均值变化(体积收缩率)如图2所示。总体来看,伴随含水率下降,收缩率增加,试件的尺寸收缩变化愈加显著。在干燥前期含水率较高,收缩率在0.26~2.09%。理论上含水率在纤维饱和点(FSP)以上时木材不发生收缩,由于尾巨桉具有易皱缩的特性,它仍会有小幅度的尺寸变化。干燥中期,细胞腔内水分流失严重,含水率接近FSP,试件收缩量增大,收缩率在3.91~5.17%。干燥后期,从图2中明显看到木材收缩较快。结合图1可以看出干燥至第5~6天时,此时含水率变化很小,达到气干状态,尺寸收缩率高达9.82%。在气干后期,含水率由FSP降到10.5%,木材出现干缩现象。在宏观上表现为尺寸减小,在微观上细胞腔尺寸基本不变,吸着水扩散使得细胞壁非结晶区的纤丝间、微纤丝间缝隙变小,导致细胞壁尺寸减小。

图2 气干过程的体积收缩曲线

含水率在FSP以下干燥过程中尾巨桉的干缩情况如图3、图4所示。图3中的干缩率包括体积干缩率和线干缩率。干缩曲线走势基本一致,木材尺寸随含水率减小而减小,其中体积干缩率最大且变化最大,横纹、顺纹方向线性干缩率依次变小。试件在含水率21.4%~36.4%时,收缩量微弱,气干达到的最终气干干缩率均值为10.38%,标准偏差为0.2;103 ℃烘干后干缩率达到最大,全干干缩率均值为14.41%,标准偏差为0.1。在气干及绝干过程中轴向线性干缩率范围在0.19%~0.51%,变化远小于横纹收缩,这主要是木材细胞微纤丝角造成的纵横差异。微纤丝是纤维素长链状分子结构,主轴方向由C-C、C-O键联结,水分子无法进入,横向的游离羟基易与水分子形成氢键作用,水分排出导致木材的收缩变形。图4为试件横纹方向的线性干缩,可以清晰看到横纹方向的收缩集中在弦向。试件经过气干后弦向干缩率为6.18%,是同时期径向干缩的1.82倍;经过103 ℃烘干后弦向干缩率为8.92%,是径向干缩的1.85倍;含水率在其他阶段时木材径、弦向干缩率之比呈相似规律。这主要是由于木射线的分布特征抑制了木材的径向收缩,同时径壁的纹孔数较多,削减了径向收缩效果。试件总体标准偏差均在0.8以下,说明试件收缩均匀。

图4 FSP以下干燥过程干缩率

2.4 吸水及干燥过程尾巨桉密度变化特性

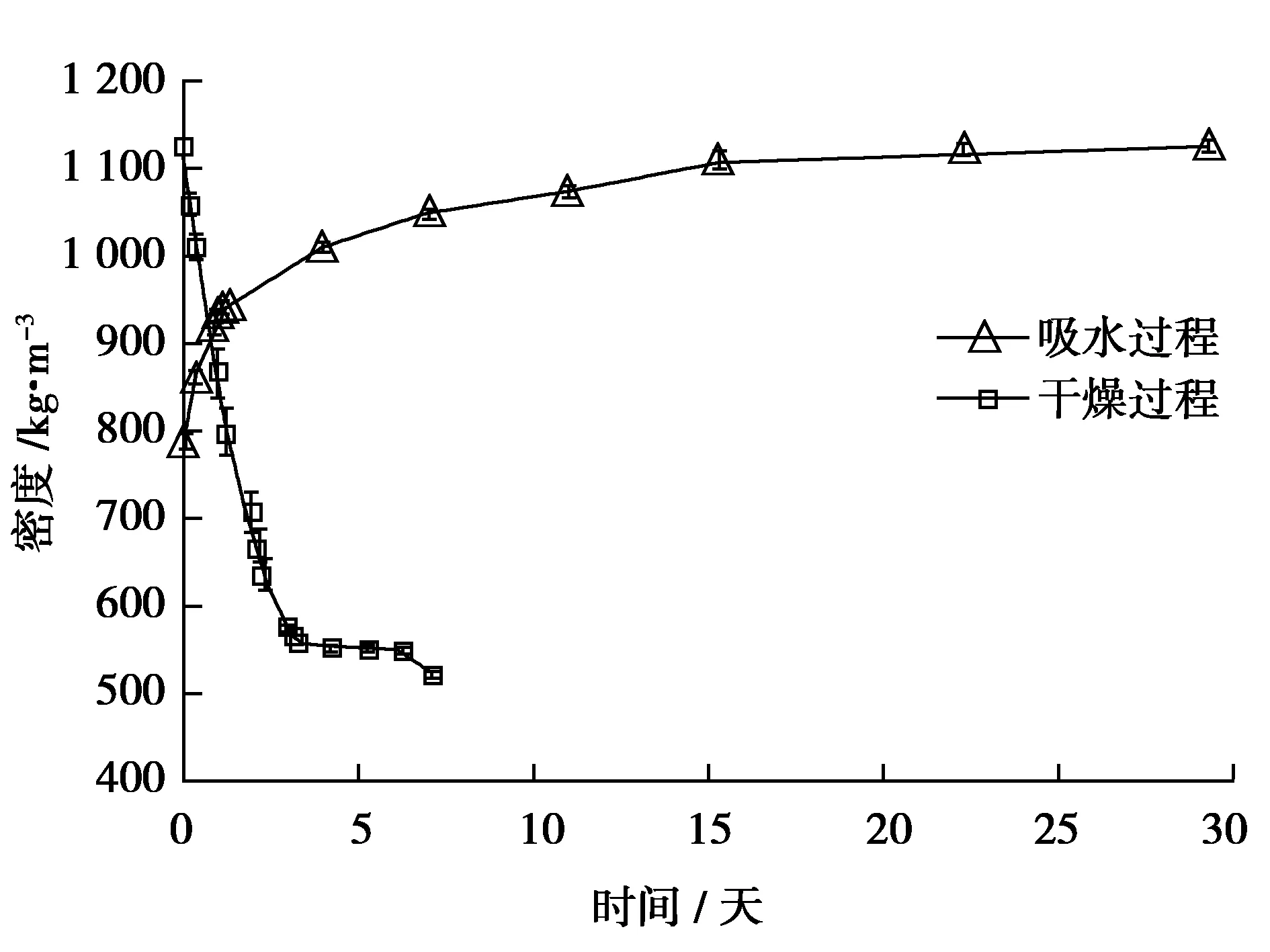

吸水、干燥过程尾巨桉密度变化曲线如图5所示。吸水过程含水率始终高于FSP,尺寸基本不变;而木材是多孔性毛细管胶体,水分渗入并填充孔隙,导致木材持续增重直至水分饱和,因此图5吸水部分的密度变化曲线呈先升后平稳的趋势。结合图1,在干燥时期含水率未降至FSP的阶段,木材水分散失严重,前期2天内木材密度减小37.2%。含水率低于FSP时,木材尺寸收缩,密度变化较小。总体来说木材密度变化与含水率变化曲线吻合程度高。

图5 木材吸水及干燥过程密度变化

3 结论

(1)尾巨桉试件基本密度为447.5 kg·m-3,气干密度为549.1 kg·m-3。初含水率均值在77.0%,且分布均匀。因估算所用试条取自端部,估算值高于真实值。

(2)生材浸水至饱水过程,尾巨桉试件在浸水前期含水率上升速度快,最后的终含水率为151.7%;在20 ℃、55%湿度条件下放置至气干过程,含水率持续下降,相对平衡时的终气干含水率为10.5%;烘至绝干状态水分蒸发完全,重量为3.933 g。

(3)尾巨桉易皱缩,因此含水率高于FSP时仍有少量体积收缩。含水率低于FSP时试件收缩明显,轴向线性干缩率在0.51%以下;横向线性干缩中弦向干缩占主导,且是径向干缩的1.84倍。绝干时木材干缩率最大,达到14.41%。

(4)木材密度变化与含水率变化曲线高度吻合。