海洋平台含硫化氢天然气泄漏爆炸连锁事故后果动态评估

杨冬冬,陈国明,付建民,师吉浩,戴子良,刘健

(1 中国石油大学(华东)海洋油气装备与安全技术研究中心,山东 青岛 266580;2 中海油研究总院有限责任公司,北京 100028)

海洋平台作业人员密度大,设备装置密集,应急资源紧张[1],硫化氢毒害载荷与可燃气体爆炸载荷均可能引发严重的事故后果。例如,1980 年阿拉伯海湾某平台硫化氢泄漏导致19 人死亡,2007年Kab121 平台硫化氢泄漏连锁事故造成21 人死亡,1988 年“Piper Alpha”事故导致167 人死亡,2010 年“Deepwater Horizon”事故造成11 人死亡、17 人受伤[2-3]。不难想象,如果含硫化氢天然气泄漏后遭遇延迟点火并引发爆炸,毒害载荷与爆炸载荷先后存在,将会引发更加灾难性的后果。

国内外专家学者关注毒害载荷[3-7]或爆炸载荷[8-12]中的一种,在事故后果预测、影响因素敏感性分析等方面开展了大量研究。Bagheri等[13]、张来斌等[14]、张建文等[15]、朱渊等[16]研究不同因素对泄漏硫化氢扩散行为的影响,结合危险载荷的蓄积状态预测硫化氢泄漏事故后果。Dadashzadeh 等[17]、Azzi 等[18]、罗振敏等[19]、师吉浩等[20]关注可燃气体爆炸超压载荷的发展规律,根据爆炸超压载荷分布确定危险区域。相关研究主要考虑硫化氢毒害载荷与可燃气体爆炸载荷中的一种,且未考虑事故过程中作业人员的应急行为,主要依据危险载荷的蓄积状态预测事故后果严重程度。

在含硫化氢天然气泄漏爆炸连锁事故中,作业人员可能先后遭受硫化氢毒害载荷与可燃气体爆炸载荷。鉴于毒害载荷及爆炸载荷共同作用的潜在危害,面向海洋平台含硫化氢天然气泄漏爆炸连锁事故,结合作业人员的应急疏散解构事故灾变演化过程,基于统一的时间维度考虑作业人员的应急疏散与危险载荷的时空发展,提出多危险载荷事故后果动态评估方法,量化评估含硫化氢天然气泄漏爆炸连锁事故后果。将所提方法应用于假想的海洋平台含硫化氢天然气泄漏爆炸连锁事故。结合工程实际考虑紧急关断系统(ESD)、放空系统的干预机制,以含硫化氢天然气动态泄漏为触发事件,结合作业人员的应急疏散评估硫化氢毒害影响与可燃气体爆炸影响。该研究有助于开展多危险载荷事故后果的系统评估,为多危险载荷耦合事故的预防与减缓提供支持。

1 含硫化氢天然气泄漏连锁事故分析

过程系统设备装置失效引发含硫化氢天然气泄漏后,ESD系统和放空系统会相继启动,降低失效装置运行压力,促使泄漏速率衰减。同时危险气体监测报警仪响应发出警报,作业人员在接收到警报后会进行应急疏散。在含硫化氢天然气泄漏发生后,硫化氢毒害载荷就随之存在;因延迟点火引发油气爆炸后又会产生爆炸危险载荷。对于初始阶段遭受硫化氢毒害载荷的作业人员,如果在延迟点火前疏散至安全区域,作业人员将只承受硫化氢毒害载荷;如果延迟点火发生于作业人员抵达安全区域之前,作业人员将先后遭受硫化氢毒害载荷与可燃气体爆炸载荷的影响。其综合影响可用式(1)表示。

式中,E为作业人员所遭受危险载荷导致的综合影响;Ep为作业人员受到的毒害载荷的影响;Ee为作业人员受到的爆炸载荷的影响;tl为泄漏发生时间,s;ti为延迟点火时间,s;t疏散为作业人员疏散至安全区所需的时间,s。

2 含硫化氢天然气泄漏连锁事故后果评估流程

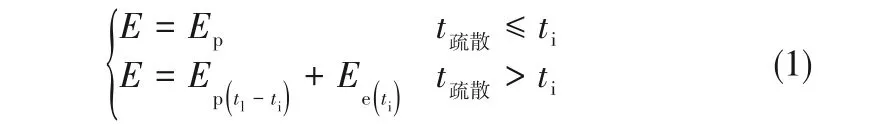

图1为含硫化氢天然气泄漏连锁事故后果评估方法的主要流程,主要包括:确定含硫化氢天然气泄漏爆炸连锁事故场景;建立气体泄漏数值模型,开展含硫化氢天然气泄漏扩散模拟,获取不同时刻硫化氢空间分布及点火时刻可燃气体空间分布,基于点火时刻可燃气体空间分布引入点火源开展爆炸模拟,预测爆炸危险载荷时空发展过程;确定作业人员的应急疏散时序及应急疏散轨迹;基于作业人员应急疏散过程中的实时位置提取暴露硫化氢浓度,评估硫化氢毒害载荷的影响;确定爆炸发生时作业人员的实时位置,相应地提取爆炸危险载荷峰值评估爆炸危险载荷的影响;基于风险的可加性,引入风险理念对多种危险载荷导致的后果进行评估。

图1 含硫化氢天然气泄漏爆炸连锁事故后果评估方法

3 含硫化氢天然气泄漏连锁事故后果评估原理

3.1 毒害载荷影响动态评估

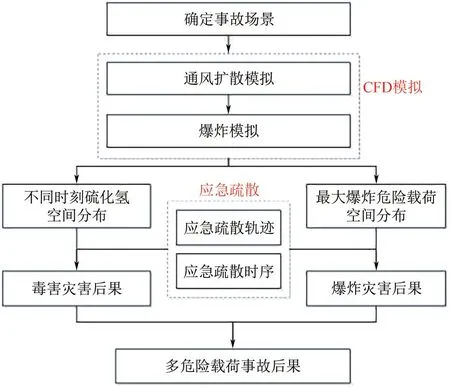

开展毒害载荷影响评估时,应兼顾作业人员应急疏散过程中位置的变化及泄漏硫化氢气体蓄积状态的时空变化。基于此,对通用中毒暴露剂量求解模型[式(2)][21]进行修正,修正后的求解模型见式(3)。

式中,D为硫化氢暴露剂量;t0和t1分别指暴露于硫化氢的起始时间与终止时间,min;c为有毒气体浓度,μL/L 或mg/m3;n为常数,对于硫化氢取1.43;(x0,y0,z0)为受灾人员初始位置的坐标;v为受灾人员的应急疏散速度,m/s;(xm,ym,zm)为疏散轨迹L上不同位置的坐标。

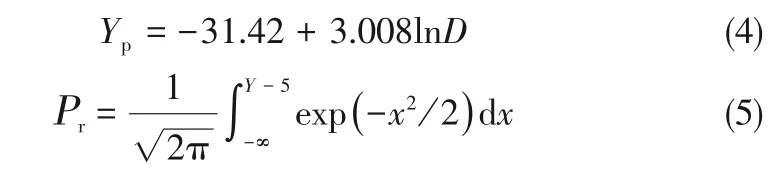

引入概率模型将硫化氢中毒剂量转化为概率单位Yp,进而求解个体中毒死亡率Pr,见式(4)、式(5)。

3.2 爆炸超压载荷影响动态评估

爆炸超压是爆炸事故后果的主要伤害来源[21]。当前研究普遍将爆炸事故孤立考虑,根据作业人员初始位置的爆炸超压载荷评估其受灾程度。本文作者认为,开展爆炸超压载荷影响评估时同样应考虑作业人员的应急疏散。尽管在短暂的爆炸过程中难以进行应急疏散,但是气体泄漏后作业人员若接收到危险信号将会进行应急疏散,延迟点火时作业人员可能已离开初始位置。因此,应基于作业人员实时位置的爆炸超压载荷预测作业人员的受灾程度。

参照文献[22]给出的爆炸超压伤害概率方程预测爆炸超压致死概率单位Ye[式(6)],进而借助式(5)计算爆炸超压导致的死亡率。

式中,pmax为作业人员承受的最大超压,psi(1psi=6895Pa)。

3.3 多危险载荷影响综合评估

引入风险理念对涉及多种危险载荷的含硫化氢天然气泄漏爆炸连锁事故后果进行综合评估。通过式(3)~式(6)可计算作业人员中毒致死概率及爆炸超压致死概率,假设作业人员中毒致死及爆炸超压致死的严重程度为S,则不同危险载荷影响的风险指标见式(7)。

式中,R为风险指标;Pr为危险载荷致死概率;S为危险载荷致死的严重程度;j为不同伤害模式,包括中毒致死及爆炸超压致死。为简化评估流程,假设中毒致死与爆炸超压致死的严重程度均为10。

后果不具有可加性,而风险具有可加性[23]。则含硫化氢天然气泄漏爆炸连锁事故多种危险载荷累加所致不良影响的风险指标(R)见式(8)。

式中,Rp为中毒致死的风险指标;Re为爆炸超压致死的风险指标。

需要指出的是,本文主要关注事故后果评估而非风险评估。在假定含硫化氢天然气泄漏爆炸连锁事故已经发生的前提下,引入风险理念对涉及多种危险载荷的事故后果进行量化评估,因此事故的发生频率不予讨论。此外,爆炸超压导致的不良影响中主要关注了爆炸超压致死这一危害模式,未涉及耳膜破裂、肺损伤等危害模式。可根据需要分别评估爆炸超压导致的不同危害模式的风险指标,选择其中的最大值表征爆炸不良影响的风险指标。

4 应用

4.1 事故场景

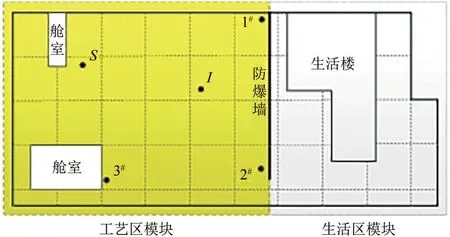

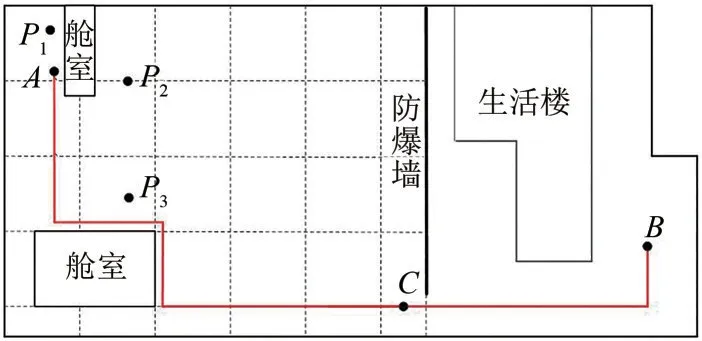

以某海洋平台含硫化氢天然气泄漏爆炸事故为例进行事故后果评估。泄漏源位于距离海洋平台的下层甲板高4m处,泄漏方向竖直向下。泄漏气体组成见表1。泄漏90s后可燃气体遭遇点火源发生爆炸事故。事故过程中风向为船艉来风且风速为3m/s。温度为20℃且大气稳定度为D。图2给出了海洋平台下层甲板的布局,泄漏源与点火源的水平位置分别为S和I。1#、2#、3#为不同监测点的位置。

图2 海洋平台下层甲板布局

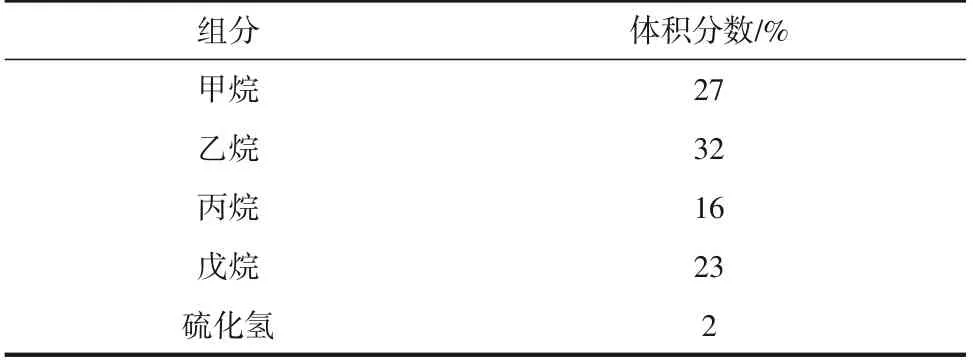

表1 泄漏气体成分

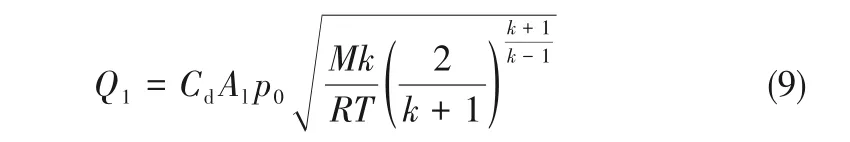

参考API 相关标准假设泄漏30s 后ESD 系统启动,ESD 系统启动后50s放空系统启动。受ESD 系统和放空系统启动时序的影响,泄漏速率被分为3个阶段,即ESD 系统启动前、ESD 系统启动后且放空系统启动前、放空系统启动后。ESD系统启动前,失效装置运行压力稳定,泄漏速率处于稳态,见式(9)。

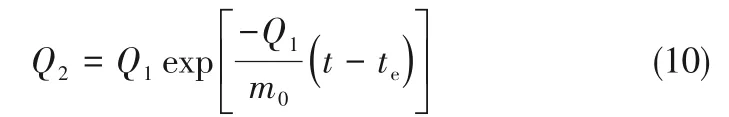

ESD系统通过阻断物料来源以降低失效装置运行压力。泄漏速率也相应地发生衰减,见式(10)。

放空系统启动后,失效装置内部分物料将通过放空阀与放空管道输送至收集装置或火炬系统。气体同时从初始泄漏孔与放空阀泄漏,初始泄漏孔处的泄漏速率为式(11)。

式 中,Q1、Q2、Q3分 别 为ESD 系 统 启 动 前、ESD系统启动后且放空系统启动前、放空系统启动后初始泄漏孔处的泄漏速率,kg/s;Cd为泄漏系数,取值主要取决于泄漏孔形状;M为泄漏气体相对分子质量;k为泄漏气体绝热指数;R为气体常数;T为泄漏气体温度,K;Al和Ab分别为初始泄漏孔和放空阀的有效面积,m2;p0为初始时刻失效装置的运行压力,Pa;m0为初始时刻和放空系统启动时失效装置内的气体质量,kg;te和tb分别为ESD系统和放空系统的启动时间,s。

放空系统启动后通过初始泄漏孔和放空阀的总泄漏速率Qt计算见式(12);放空系统启动后失效装置内的气体质量mb计算见式(13)。

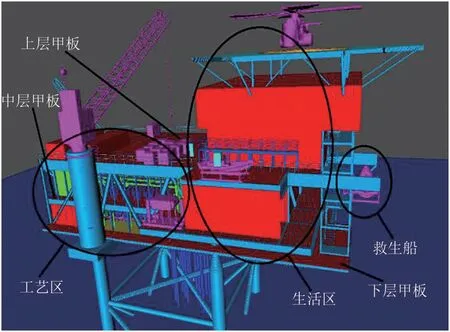

结合失效装置运行参数及泄漏源参数计算得到动态泄漏速率时程曲线(图3)。需要特别说明的是,研究假定泄漏硫化氢气体在爆炸过程中全部被消耗或被爆炸冲击波驱散。爆炸事故发生后最大泄漏速率约为2.91kg/s,气体泄漏后将快速被稀释[24]。不考虑爆炸产物(二氧化硫等)的毒害影响,则可以认为爆炸发生后作业人员不再遭受毒害载荷的影响。

图3 动态泄漏速率时程曲线

4.2 CFD模拟

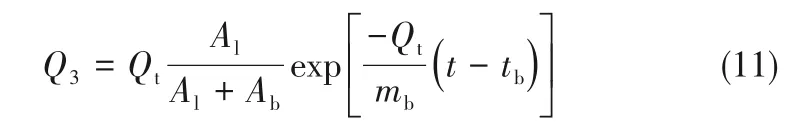

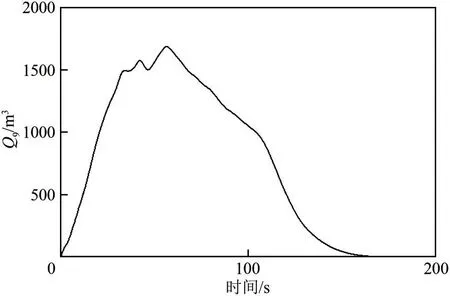

海洋平台上部模块主要包括工艺区和生活区。工艺区共有3层甲板,其中设备装置主要集中于工艺区的中层甲板和下层甲板。海洋平台的紧急集合区域为船艏救生艇所在的位置,意外事故发生时作业人员在此处集合,随后根据事故严重程度决定是否需要通过救生艇等撤离平台。依据海洋平台设计参数与设备布局,运用FLACS前处理器计算机辅助场景设计(computer aided scenario design,CASD)构造海洋平台的几何模型(图4)。

图4 海洋平台几何模型

通风扩散模拟时,设置由核心区域和拓展区域组成的网格模型,基于网格敏感性分析设置核心区域网格尺寸为1m,拓展区域以1.2倍比例进行网格延伸。对泄漏孔附近网格进行局部加密以提高计算的稳定性与准确性。图5展示了动态泄漏场景下等效剂量气云体积(Q9)[3]的变化。由图可知,受ESD系统与放空系统的影响,Q9气云体积呈先上升后下降的趋势,然而Q9气云体积衰减的时间明显滞后于ESD 系统的启动时间。这是因为ESD 系统启动初期,泄漏速率较大,风场的稀释能力不足,随着泄漏速率的进一步衰减,风场的稀释效应强于气体的补充,Q9气云体积随之减小。图6为工艺区不同时刻距离下层甲板1.5m平面硫化氢浓度分布。由图可知,受到ESD 系统与放空系统的影响,该平面泄漏硫化氢气体分布范围同样呈现先上升后下降的趋势。因此,ESD系统、放空系统对泄漏气体的扩散行为与蓄积状态有很大影响,考虑过程工业危险气体泄漏后果时应予以关注。

图5 Q9动态变化曲线

图6 距离下层甲板1.5m工艺区硫化氢浓度分布

爆炸模拟采用和通风扩散模拟相同规模的计算域,基于网格敏感性分析确定在爆炸模拟中采用均匀的1m网格。为提高数值计算的连续性与准确性,借助“data-dump”技术[25]开展可燃气云爆炸模拟。通过“data-dump”技术可以将点火时刻可燃气云空间分布状态映射到爆炸模拟所采用的全新网格模型中,考虑了非均相可燃气云的湍流长度尺度等因素,有效提高了爆炸超压预测的准确性。

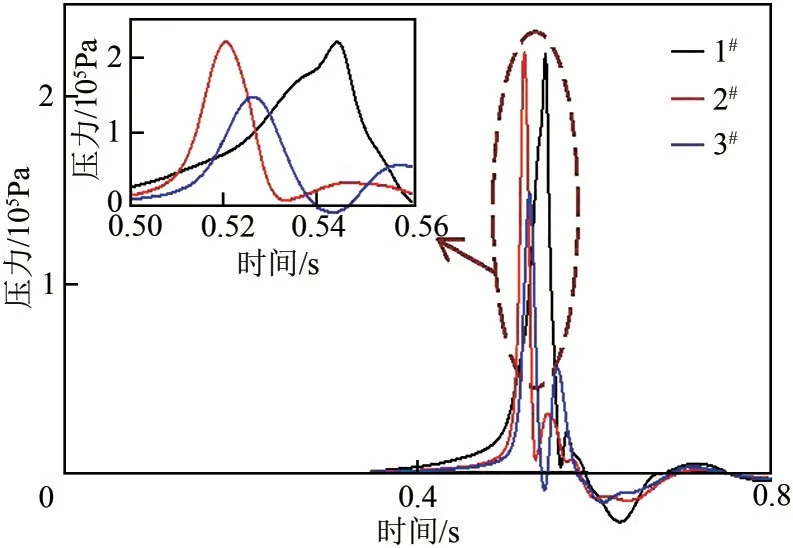

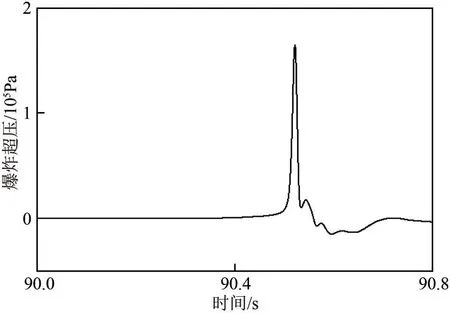

以图2中3个监测点(1#、2#、3#)为例,提取其爆炸超压时程曲线,如图7 所示。爆炸反应初期,燃烧速度小,爆炸超压缓慢上升。随着爆炸反应的进行,火焰燃烧速度增大,不同监测点爆炸超压相继达到第1个波峰。随后,由于反射效应或负压效应,不同监测点爆炸超压产生幅值较小的第2个波峰。随后经过短暂的振荡,爆炸超压趋近于零。不难发现,尽管爆炸过程持续时间很短,但是不同位置爆炸超压达到峰值的时间是不同的。因此,基于某一时刻爆炸超压载荷分布评估爆炸事故后果是不合理的,应该结合不同位置最大爆炸超压载荷开展事故后果评估。

图7 下层甲板工艺区爆炸超压峰值分布

4.3 应急疏散轨迹与时序

假设泄漏事故发生时作业人员(年龄介于30岁到50 岁)在下甲板工艺区的A点进行巡检作业。根据海洋平台的布局,其在下层甲板的疏散路径为A-B(图8)。作业人员移动逃生前首先要经过危险感知和疏散响应两个环节。作业人员依靠危险气体监测报警仪感知危险,且《含硫化氢油气井安全钻井推荐作法》指出危险气体报警仪检测到危险气体后的最大响应时间为30s[26]。根据海洋平台的应急演练假设作业人员的疏散响应时间为30s。假设气体泄漏后立刻被检测到,则作业人员进行移动逃生前最多耗时60s。

图8 应急疏散轨迹

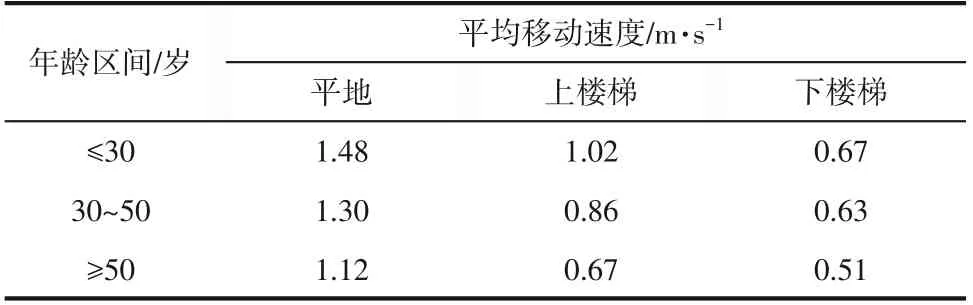

作业人员移动后的实时位置需要结合其移动速度获取。参考国际海事组织(International Maritime Organization,IMO)等相关标准[27-28]确定作业人员的平均移动速度(表2)。则爆炸事故发生时作业人员的实时位置为C。

表2 海洋平台作业人员移动速度

4.4 硫化氢泄漏爆炸连锁事故后果

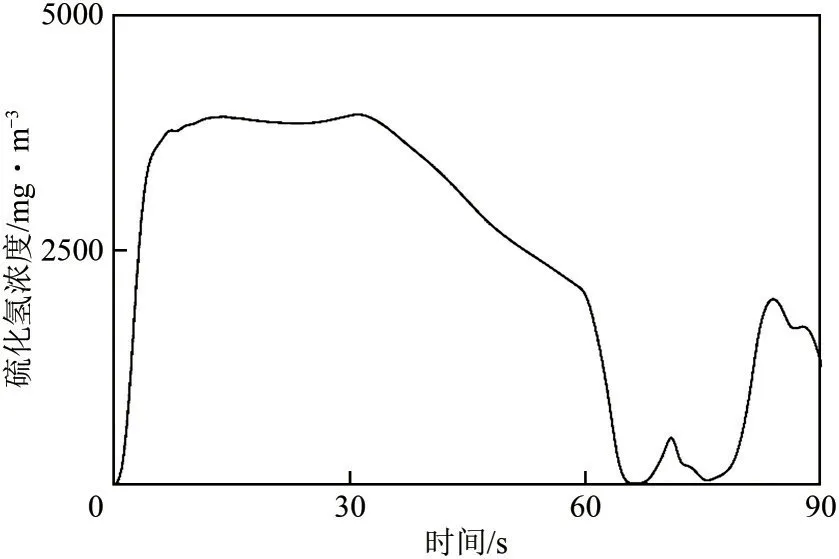

泄漏发生后的应急疏散过程中,作业人员的位置和泄漏气体的空间蓄积状态都是随时间变化的。面向整个气体泄漏扩散过程,根据作业人员位置提取实时暴露硫化氢浓度(图9)。结合式(3)~式(5)计算作业人员的硫化氢毒害致死率及对应的风险指标(表3)。点火时作业人员已抵达C,图10为爆炸过程中C点超压变化曲线。C点的爆炸超压载荷不是初始位置为C的作业人员遭受的爆炸超压载荷,而应是爆炸发生时位于C点的作业人员遭受的爆炸超压载荷。C点爆炸超压在点火后大约0.52s 达到最大,在爆炸超压达到最大值的短暂时间内认为作业人员位置不发生变化,则作业人员承受的最大爆炸超压载荷为1.669×105Pa。根据作业人员承受的最大爆炸超压载荷,结合式(5)~式(7)可获得爆炸超压致死的可能性及对应的风险指标(表3)。基于风险的可加性,作业人员在连锁事故中承受多种危险载荷的总风险指标为8.93(表3)。需要指出的是,由于缺乏描述中毒剂量与人员运动能力、抗爆能力关系的模型,因此认为事故过程中作业人员的运动能力与抗爆能力保持不变。

图9 初始位置为A作业人员暴露硫化氢浓度(应急疏散)

图10 C点爆炸超压曲线

表3 事故后果关键参数

5 讨论与分析

在海洋平台下层甲板的不同位置,硫化氢毒害影响与爆炸超压影响均可能起主导作用。如果作业人员初始位置为P1(图8),则事故过程中硫化氢毒害载荷导致死亡的可能性与风险指标分别为8.101×10-11和8.101×10-10;爆炸发生时作业人员实时位置的最大爆炸超压为1.657×105Pa,爆炸超压载荷导致死亡的可能性与风险指标分别为0.797 和7.97。单独考虑硫化氢毒害载荷的影响时P1几乎是安全区域,然而爆炸超压载荷的存在导致初始位置为P1作业人员的生命安全仍然受到威胁。如果作业人员初始位置为P2(图8),爆炸事故发生时作业人员已抵达生活区模块,由于防爆墙的阻隔防爆效应,单独考虑爆炸超压影响时初始位置为P2作业人员是安全的,然而初始位置为P2在疏散过程中将遭受严重的硫化氢毒害载荷,毒害影响的风险指标为8.26,综合考虑多种危险载荷后P2是危险区域。因此,在海洋平台含硫化氢天然气泄漏爆炸连锁事故中,应该深入分析事故的灾变演化过程,系统辨识事故中存在的危险载荷,对事故后果进行综合评估。

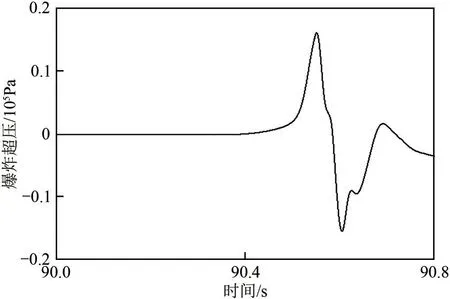

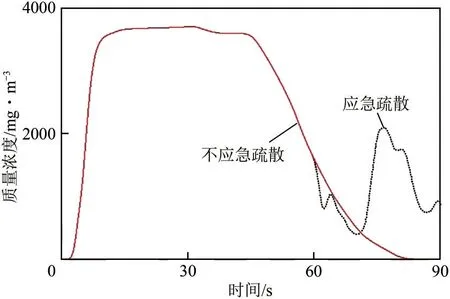

应急疏散可以减缓大部分区域作业人员的受灾程度,尤其是泄漏源下风向区域,应急疏散可以减少作业人员暴露于高浓度硫化氢的时间,还有利于作业人员穿过防爆墙到达爆炸超压载荷较小的生活区。然而,作业人员在疏散过程中并不了解危险载荷的空间分布,因此应急疏散有可能加重作业人员的受灾程度。例如,如果初始位置为A的作业人员在事故过程中不进行应急疏散,其承受爆炸超压变化过程如图11 所示,则作业人员承受最大爆炸超压载荷为0.163×105Pa,爆炸超压载荷导致死亡的可能性与风险指标分别为9.400×10-3和9.400×10-2,明显小于进行应急疏散时所遭受爆炸超压载荷导致的不良影响。如果作业人员初始位置为P3,分别考虑应急疏散和不考虑应急疏散提取作业人员暴露硫化氢浓度如图12 所示。进行应急疏散和不进行应急疏散所遭受毒害影响的风险指标分别为0.84 和0.49。出现这一现象的原因是进行移动逃生前(0~60s),两种情况下作业人员均处于初始位置,暴露硫化氢浓度轨迹相同;若不考虑应急疏散,60s 后作业人员暴露硫化氢浓度逐渐降低至零,然而该事故场景下移动逃生会使初始位置为P3的作业人员暴露于更高浓度的硫化氢,加重了硫化氢毒害载荷对作业人员的影响。综上,作业人员的应急行为对含硫化氢天然气泄漏爆炸连锁事故后果的严重程度具有重要影响。所提评估方法在统一的时间维度内同步考虑作业人员的应急疏散行为以及疏散过程中危险载荷的变化,对海洋平台含硫化氢天然气泄漏爆炸连锁事故后果评估具有更好的适用性。

图11 A点爆炸超压曲线

图12 初始位置为P3作业人员不同应急行为暴露硫化氢浓度

6 结论

(1)提出了一种含硫化氢天然气泄漏爆炸连锁事故后果动态评估方法。所提方法自泄漏事件考虑了事故的升级演化,评估毒害载荷影响与爆炸超压影响时兼顾作业人员的应急疏散以及疏散过程中的危险载荷的变化,进而引入风险理念实现多种危险载荷影响的综合评估。

(2)将所提动态评估方法应用于海洋平台含硫化氢气体泄漏爆炸连锁事故后果评估。事故场景中考虑ESD系统与放空系统的影响设置动态泄漏速率,结合疏散时序及应急疏散轨迹确定作业人员实时位置。将评估结果与不考虑作业人员的应急疏散行为所得结果对比,论证所提方法的准确性与适用性。

(3)应急疏散对作业人员的受灾程度有很大影响。但是应急疏散并不总能减缓硫化氢毒害载荷和爆炸超压载荷对作业人员的影响。因为不了解危险载荷的时空发展,应急疏散可能导致作业人员暴露于更危险事故载荷。