微通道内连续合成十二烷基苯磺酸的响应面分析及混合过程模拟

孟维军,徐一鸣,李平,赵曦,严佩蓉,徐建鸿

(1 宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,银川 宁夏 750000;2 清华大学化学工程系,化学工程联合国家重点实验室,北京 100084)

20 世纪40 年代后,十二烷基苯磺酸盐以其良好的生物降解性、价格低廉等优势在全世界范围内被广泛应用为洗涤剂的原料。烷基苯磺酸盐和石油磺酸盐在我国被广泛使用[1]。目前应用较为广泛的十二烷基苯(DDB)磺化反应器有釜式反应器、降膜反应器和喷射环流反应器,但这些反应器都存在着一定的问题,导致十二烷基苯磺酸产品成本过高。因此,高效、绿色、安全的磺化反应器是降低表面活性剂成本、促进阴离子表面活性剂供给侧结构性改革的重要环节。微化工设备如微混合器、微反应器、微换热器等通过精密加工技术制造的设备,以其1mm 以下的通道特征尺寸在近十几年里受到普遍关注[2-4]。与传统尺寸设备相比,微反应器和微混合器特征尺寸小、比表面积大、传质传热能力比传统化工设备大1~2个数量级,能够在化工过程中提供更精确的温度控制、更强的混合效果、更窄的停留时间分布以及更安全的工艺状态[5]。因此,许多瞬间强放热反应、有毒中间体反应、易爆炸反应都被应用于微化工设备中[6-10]。

十二烷基苯磺化反应是瞬间强放热反应,并附带平行副反应,而副产物对产品色泽影响严重,对于这一情况,人们希望磺化反应器能够有足够的传热性能、传质性能和较短的停留时间,来控制局部的温度、浓度对反应的影响。主凯等[11]以1,2-二氯乙烷作为溶剂,研究了DDB 在微反应器中用液相SO3进行磺化的过程特性,发现DDB磺化反应在微通道反应器内主要由传质效果控制。Geng等[12]研究了微反应器连续化工艺和循环化工艺对液相三氧化硫DDB 磺化工艺的区别,通过优化流量、DDB 摩尔比、反应温度等因素最终使得在保证产品活性物质含量高达97%的同时,停留时间为2.5s,老化时间为1h,远远快于现有工业过程。可见,微反应器可以有效地应用在DDB 磺化工艺中。但目前并没有有关工艺参数对微通道反应器内磺化反应过程的交互影响的研究,各因素的交互影响对于反应过程的控制和优化有着重要意义。

由于特征尺寸的减小,流体在微通道反应器内受力情况由传统尺寸化工设备中的惯性力主导向黏性力和表面张力主导转变,因此流体的传递和混合特性也表现出一些新现象。关于如何高效地强化微尺度下液-液混合与传质过程,许多研究者进行了大量的研究[13-17]。通过结构或外场作用对微通道中局部进行二次流混合强化是一种有效的强化手段,其中以T形撞击流微混合器在工业化应用中最有前景[18]。Fonte等[19]采用平面激光诱导荧光(planar laser induced fluorescence,PLIF)技术对常规尺寸通道内对撞流的流体流动状态和混合质量进行了研究,发现在当Re>104 时,两股等动量圆射流流体撞击面发生偏转振荡,不再维持相互分离的状态。Madana和Ashraf[20]使用计算流体力学方法(computational fluid dynamics,CFD)对矩形截面T形微通道内的单相和多相流进行了分析,发现流态的转变存在临界Re,最终提出了一个入口几何形状的优化方案,以保证在低Re下实现流态的转变。而对于微通道反应器来说,溶剂的加入能够改变流体的密度、黏度和不同组分的溶解度,从而影响流体的Re和混合质量,但目前对于有溶剂条件下T形微通道反应器的对撞流流态和混合质量的研究还鲜有报道。

本文通过Design-Expert 实验设计软件设计了响应面实验,以研究微反应器内温度、摩尔比、体积流量对产物活性物质含量的交互影响。并通过ANSY-Fluent流体力学计算软件对有溶剂条件下的T形微通道混合器对撞流流体进行了模拟,以表征微混合器中流体流动的状态,通过对流体流动和混合机理的研究来更好地优化和控制微反应器内十二烷基苯的磺化工艺。

1 实验部分

1.1 实验原料及主要试剂

本实验用到的十二烷基苯(DDB)[异构体混合物,阿法埃莎(中国)化学有限公司]与1,2-二氯乙烷(分析纯,General-Reagent)配制成十二烷基苯溶液。SO3由30%发烟硫酸和五氧化二磷[98%,阿法埃莎(中国)化学有限公司]反应制得,溶于1,2-二氯乙烷制成质量分数为7.5%的液相SO3溶液。

实验过程中配置SO3溶液后,通过使用0.1mol/L的NaOH 标准溶液滴定得到SO3溶液的物质的量浓度,再根据所需的SO3/DDB摩尔比配置DDB溶液。

1.2 反应机理

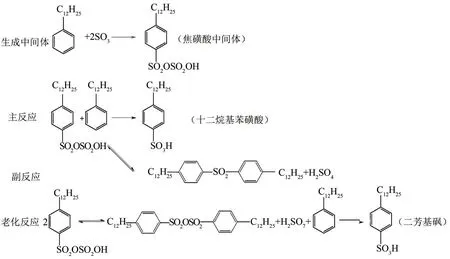

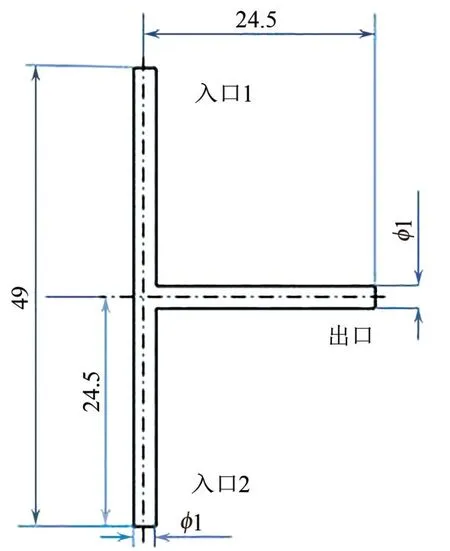

主反应式如图1所示[21]。

图1 反应机理

十二烷基苯(DDB)与SO3反应生成焦磺酸中间体,焦磺酸与DDB反应生成目标产物十二烷基苯磺酸(DBSA)以及主要副产物二芳基砜,副反应为可逆反应,主反应与副反应为平行反应。老化阶段焦磺酸中间体与酸酐和DDB生成目标产物DBSA。

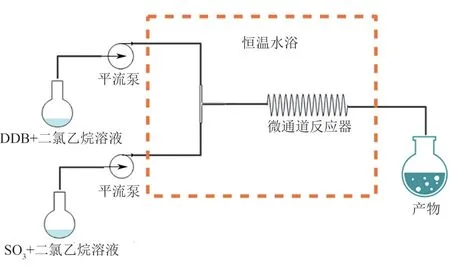

1.3 实验流程

SO3溶液与DDB 溶液以1∶1 的流量分别通过两个平流泵通入T形混合器内,然后进入反应器管道进行反应。混合器和反应器管道放置在水浴锅中恒温,产品接出后使用旋蒸仪除去产品中的二氯乙烷溶剂,旋蒸仪水浴温度40℃。T 形混合器内径1mm,微通道反应器内径0.6mm,长度3000mm,材质均为304不锈钢。实验流程如图2所示。

图2 实验流程

1.4 产品活性物质含量分析方法

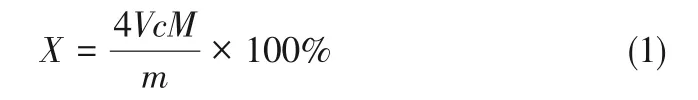

依据GB/T 8447—2008、GB/T 5173—1995使用溴化十六烷基三甲基铵(CTAB)进行直接两相滴定法测定产物中活性物质含量。依照式(1)计算。

式中,X为十二烷基苯磺酸产品活性物质质量分数,%;V为消耗的滴定液体积,mL;c为CTAB滴定液浓度,mol/L;M为十二烷基苯磺酸分子量,g/mol;m为取样质量,g。

1.5 响应面实验设计

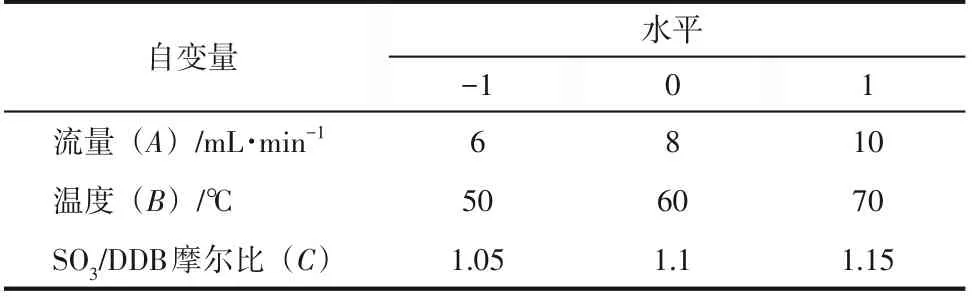

使用Design-Expert(V10.0.4)中的Box-Behnken模块设计实验方案,采用三因素三水平中间点重复三次的设计方法,选取T 形混合器单侧入口流量(A)、温度(B)、SO3/DDB 摩尔比(C)3个因素为自变量,产品活性物质含量(X)为因变量,研究三个因素对产品活性物质含量的交互影响。T形混合器两侧入口流量比为1∶1,则单侧入口流量分别为6mL/min、8mL/min、10mL/min 时对应的反应器内总流量为12mL/min、16mL/min、20mL/min,总流量对应的停留时间分别为4.23s、3.18s、2.54s。因素变量水平参考主凯等[11]和Geng等[12]的研究结果进行选取,见表1。

表1 实验的因素水平表

中间点重复3次,共进行15次实验,研究三个因素对产品活性物质含量的交互影响。实验设计值及结果见表2。

表2 实验设计与结果

2 结果与讨论

2.1 响应面法优化产品活性物质含量

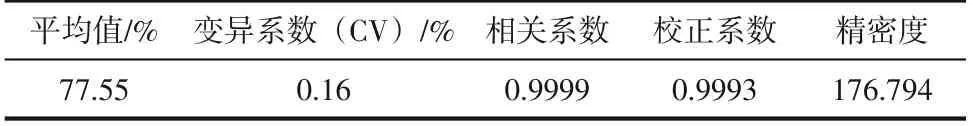

使用Design-Expert 软件对结果进行三次回归拟合,得到的产物活性物质质量分数Y(%)与流量(A,mL/min)、温度(B,℃)、SO3/DDB 摩尔比(C)的多元回归方程如式(2)所示。方差分析及可信度分析见表3、表4。

表4 响应面模型可信度分析

表3 响应面模型方差分析

由表3可知,回归模型的F值为1696.67,且P值小于0.05,说明模型具有显著意义。由表4 可知,模型的相关系数为0.9999,表明相关性良好;校正系数为0.9993,表明三次模型有效,且精密度高,可以用来分析结果。变异系数值为0.16%,说明实验精确度高,拟合程度高。

2.2 因素交互作用分析

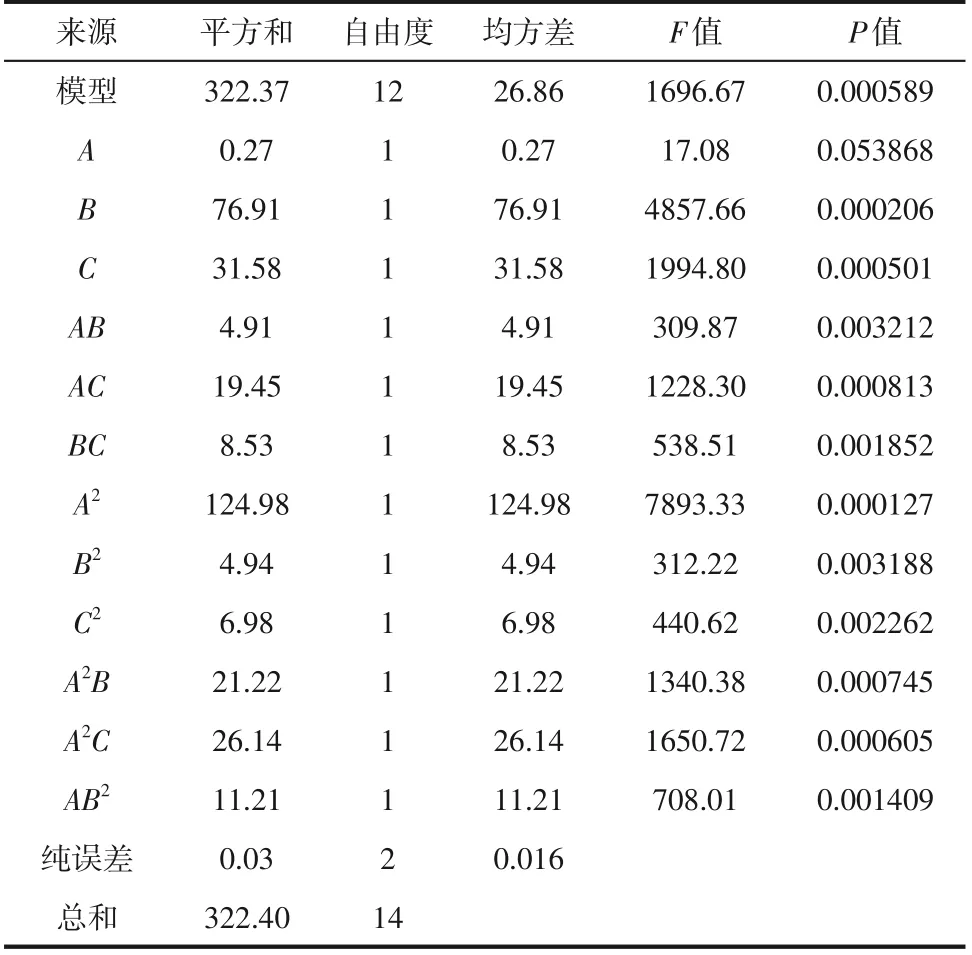

响应曲面图能直观反映各因素对因变量的影响以及两两因素之间的交互作用。图3(a)为温度和流量的响应曲面,图3(b)为SO3/DDB 摩尔比和流量的响应曲面,图3(c)为SO3/DDB 摩尔比和温度的响应曲面。由图3(a)可以看出,随着摩尔比的增大,曲面斜率增大,产品活性物质含量受两个因素的影响且都增加。其中,温度和流量对产品活性物质含量的影响表现为:低流量时温度对其影响不大,且随着摩尔比的增大这一现象没有改变;中流量时,温度与因变量成正相关,随着摩尔比的增大,温度对其影响增大,但表现为低点降低,高点不变;高流量时,温度对因变量的影响随着摩尔比的增大而变强,但主要表现在高温区。针对这些现象,分析是因为在T 形混合器中,流量的增大使得流体Re增大,对撞效果增强,同时在反应器长度不变的情况下,停留时间变短。因此在低流量时,由于混合效果不强,反应主要受传质控制,受到温度和摩尔比影响较小。中流量时,流量的增加使得停留时间变短,因此呈现为低温区低点降低,高温区高点不变。高流量时,混合效果增强,反应由传质控制向反应控制转变,且主反应相对SO3为二级反应,因此随着摩尔比的增加,产物活性物质含量上升。由图3(b)可以看出,随着温度的增加,曲面高度整体上升(曲线颜色变红),即因变量数值整体增大,且整体趋势由先减小后增大转变为由低到高逐渐增大。结合图3(a)现象,发现随着温度的增加,流量对因变量的影响发生了变化。分析认为当温度升高到60~70℃时,反应物中有SO3气体溢出,这一现象增强了反应器内的传质和混合效果,因此在温度为60~70℃时,之前由于停留时间减少而出现的中流量区的低点消失。从图3(c)也可分析出以上结论。

图3 响应曲面图

3 混合过程模拟

通过响应面实验发现,影响产品活性物质含量的主要因素为入口流量大小,认为该因素会影响混合器内混合效果,因此为表征微混合器内的流体流动和混合现象,使用CFD 的方法对微混合器内流体流动进行模拟。模拟了实验中用到的十二烷基苯和SO3在二氯乙烷为溶剂条件下的混合状态,与实验所得结论进行对比。为使得混合器内混合现象的变化更加敏感,选用水和甲苯这两种互不相溶液体作为主要混合流体,选用对这两种组分都能溶解的乙醇液体作为溶剂,以表征不同条件下混合器内流体流动及混合状态。

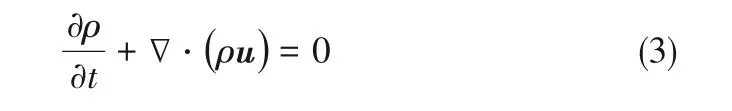

3.1 基本物理模型

文中针对实验中用到的T形圆柱微通道混合器进行计算机模拟,采用SCDM软件构造原尺寸三维几何模型,如图4 所示。T 形微混合器截面内直径为1mm,入口与出口间管道长度24.5mm。两股流体分别由两个入口进入微混合器,入口边界条件设为速度,出口设为压力出口边界条件。

图4 T形混合器模型(单位:mm)

3.2 边界条件控制方程

对于不同相态之间的模拟有许多模型,如流体体积函数、水平集、离散格子玻尔兹曼、标记粒子、界面追踪等[22]。其中流体体积函数VOF(volume of fluid)能够追踪两相界面移动变化,且复杂度小,精度高[23],被认为适用于微流体多相流的模拟。

VOF 模型关于多相流模拟计算的控制方程如下所示。

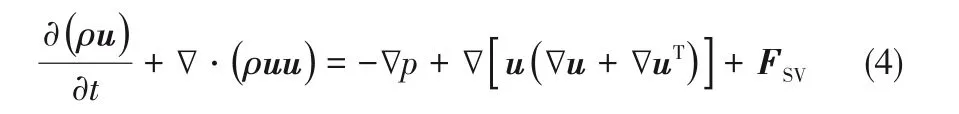

连续性方程如式(3)。

动量方程如式(4)。

动量方程中动量源项为界面张力FSV,Fluent中界面张力模型是连续界面力(continuum surface force,CSF)模型如式(5)。

式中,ρ为流体密度,kg/m3;t为时间,s;u为速度矢量,m/s;μ为流体黏度,Pa·s;p为压力,Pa;T为温度,K;FSV为界面张力,N/m;σ为界面张力系数;κ为界面曲率;δ为狄拉克函数;r为径向坐标;n为单位法向量。

由于Fluent Database 中没有十二烷基苯和二氯乙烷的相关物性,因此通过实验测量了十二烷基苯和二氯乙烷的黏度,设置物性见表5。其余组分物理参数使用Fluent Database中给定的值。

表5 物性参数

3.3 边界条件

使用Fluent 模拟T形微通道混合器中的稳态对撞流。流体区域使用ANSYS Mesh 中的狭缝与曲率(proximity and curvature)功能进行网格划分,通过控制最大尺寸控制网格质量。模拟过程采用稳态求解,动量方程采用二阶迎风格式,流场采用PISO压力速度耦合的方法求解,压力项关联采用交错压力格式(PRESTO!),壁面无滑移,通过调整松弛因子使计算达到收敛,当各参数误差值小于10-3认为收敛,未提及的设置保持默认。在软件中,设置两相间的界面张力以规定界面张力动量源项,设置水与甲苯的界面张力为0.0357。两个入口皆为速度入口,出口为压力出口,表压为0。

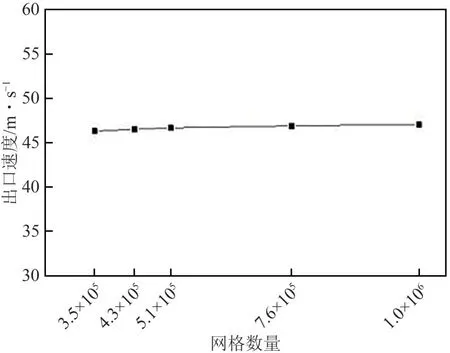

3.4 网格无关性

如图5 所示,通过改变最大尺寸控制网格质量,发现当网格数量由300000 增加至1000000 时,相同边界条件下出口最大速度变化趋势如图5。发现范围内网格数量对模拟结果几乎无影响,为减小计算量并保证结果准确,最终选择网格数量为433960的网格进行模拟。

图5 网格无关性

3.5 入口雷诺数计算

计算两相液体为水和甲苯、溶剂为乙醇时的入口雷诺数,混合液体的密度由式(6)计算。

式中,ρm为混合流体密度,kg/m3;ρi为组分i的密度,kg/m3;φi为组分i的体积分数。

混合液体黏度的计算使用Lobe 方法,因为两股混合液体分别由两种组分组成,且不考虑温度影响,所以简化为式(7)。

其中两个参数如式(8)、式(9)。

运动黏度与动力黏度关系如式(10)。

雷诺数计算如式(11)。

式中,纯液体黏度值较小的组分为A,另一黏度值较大的组分为B;α为混合物中组分的特性黏度参数,J/mol;ν为组分运动黏度,mm2/s;μ为液体动力黏度,mPa·s。

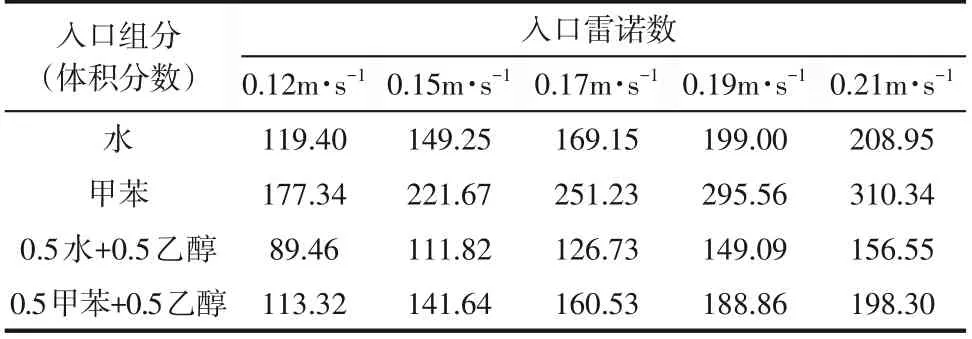

入口雷诺数计算见表6。

表6 入口雷诺数

3.6 密度分布云图

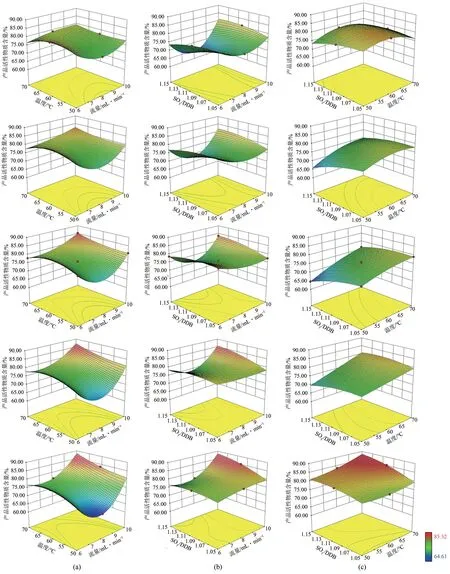

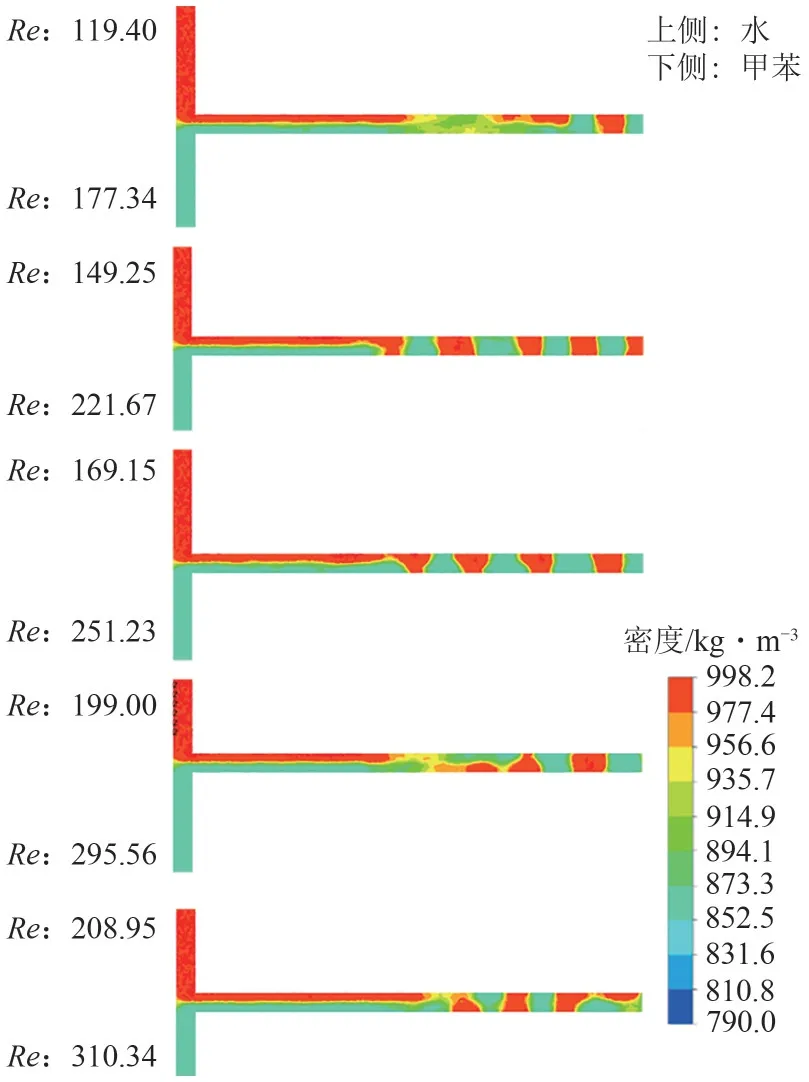

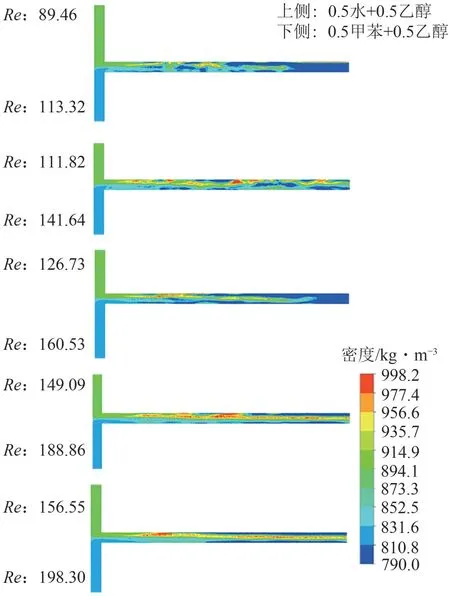

流体中3 种组分的密度分别为:水998kg/m3,甲苯866kg/m3,乙醇790kg/m3。因此通过密度分布云图可以看出流体混合效果。无溶剂条件下密度分布云图如图6所示,以乙醇为溶剂条件下密度分布云图如图7所示。

图6 无溶剂条件下密度分布云图

图7 以乙醇为溶剂条件下密度分布云图

从图6 可以看出,当入口速度为0.12m/s 时(对应流量为6mL/min,入口雷诺数分别为119.4和177.34),由于两种组分溶解性低,流体的雷诺数较小,对撞效果不明显,T形对撞处流体呈现明显的两种密度分布,意味着流体混合效果不强。但随着进入管道,体积减小,压强增加,流体的分层在一段距离后消失,两组分发生了混合,流体密度变化。随后因为即将流出管道,压力减小,两种组分又分离,形成清晰的弹状流(slug flow),也称为泰勒流(Taylor flow),是微通道内低流速条件下的一种两相流动形式,流型如图6中的两相以一连串子弹形状周期性分布。而当流速到达0.15m/s 时(对应流量为7mL/min,入口雷诺数分别为149.25 和221.67),其他现象与之前相似,但中间的流体分层不再消失,当流速为0.17m/s(对应流量为8mL/min,入口雷诺数分别为169.15和251.23)时也表现出相似的现象。而当流速增加到0.19m/s(对应流量为9mL/min,入口雷诺数分别为199 和295.56) 和0.21m/s 时(对应流量为10mL/min,入口雷诺数分别为208.95 和310.34),中间再次出现这一现象。分析认为是由于雷诺数的变化,管道内惯性力与黏性力主导地位转变,低雷诺数时(入口雷诺数范围119.4~149.25 和177.34~221.67),由于对撞效果不强,所以对撞处产生了清晰的分层,但之后界面张力使得混合效果增强,分层消失;中雷诺数时(入口雷诺数范围149.25~169.15和221.67~251.23),对撞效果依然不强,但相对较短的停留时间使得界面张力不能长时间作用在分层界面处,因此不再出现分层消失现象而是直接产生泰勒流;高雷诺数时(入口雷诺数范围169.15~208.95和221.67~310.34),对撞效果强烈,但界面张力作用时间不足,因此出现短暂混合后,流体立即变为弹状流。

从图7可以发现,溶剂的引入可以很好地提升混合效果,流体在T形对撞处不再形成明显的分层。进入管道后液体立刻混合,一段时间后发生变化。当流速为0.12m/s、0.15m/s、0.17m/s 时(对应入口雷诺数分别为89.46 和113.32、111.82 和141.64、126.73和160.53),进入管道后流体先均匀混合,后逐渐分离,但形成尺寸小于管道尺寸的不规则的液滴,当流速增加到0.19m/s和0.21m/s时(对应入口雷诺数分别为149.09 和188.86、156.55 和198.30),流体进入管道后逐渐分离,形成规则的以密度从大到小排布在管道由内到外的三层流体。

水和甲苯这两种互不相溶液体在引入了溶剂后,流态发生明显改变,由原本的弹状流转变为分布更加均匀的流型。从密度分布云图来看,处于代表三种液体密度值(水998kg/m3,甲苯866kg/m3,乙醇790kg/m3)中间区域的密度分布明显增多,这代表了三种组分处于混合状态的占比增高。从流型来看,流型由弹状流转变为特征尺寸小于管道的不规则液滴,相接触面积增加,增强了混合强度。图7中流型呈现出不同的表现形式,认为是随着雷诺数的增大,流体受力向惯性力为主导转变,同时随着溶剂的引入,减小了两相的界面张力作用,因此更加加强了惯性力对流型的影响,呈现为形成特征尺寸小于管道尺寸的液滴,在经过了碰撞区域一段距离之后,由于液滴间界面张力的作用,小液滴再次分开。由于流速的增大,惯性力使得密度更高的液滴有更高的速度而分布在管道更内测,液滴也由密度从大到小由内而外地分布在管道内,而低流速时就没有这种情况。

3.7 压力分布云图

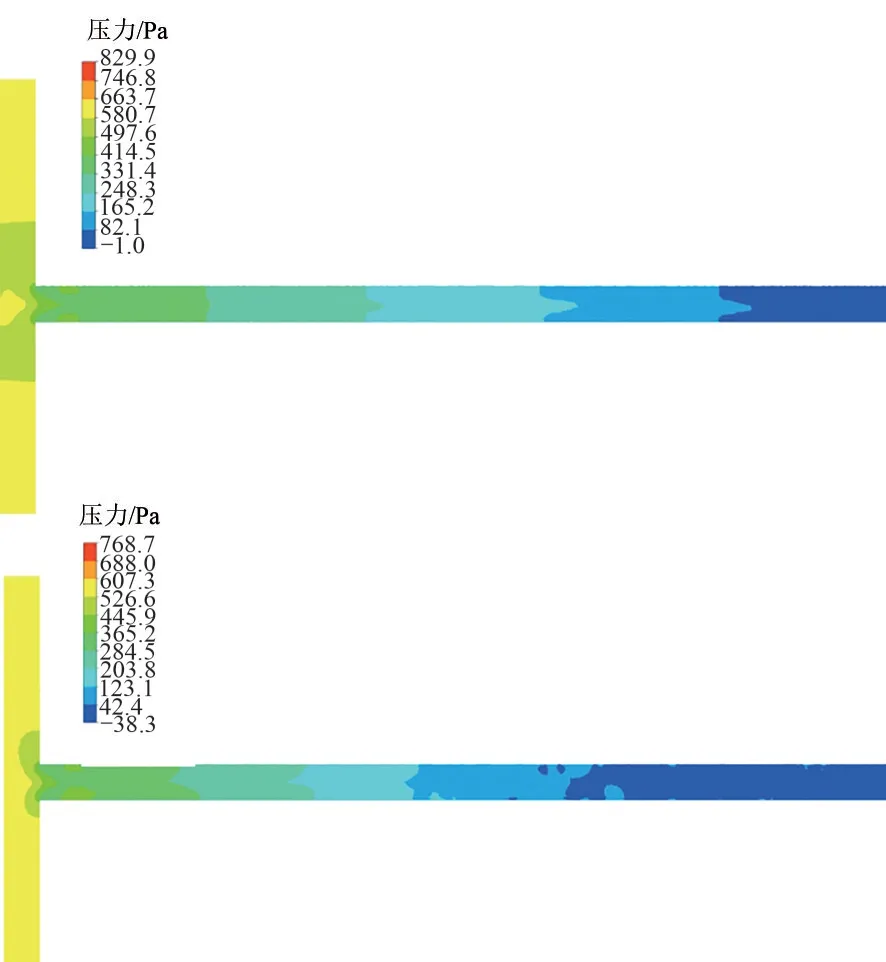

压力分布云图如图8 所示。从图中可以看出,流速为0.21m/s时,有溶剂条件下和无溶剂条件下管道内压力都是从入口到出口递减,区别在于有溶剂条件下压力的变化更规律,分析是因为无溶剂条件下形成了明显的泰勒流,导致管内压力分布不均。

图8 流速为0.21m/s时压力分布云图

3.8 DDB与SO3混合状态表征

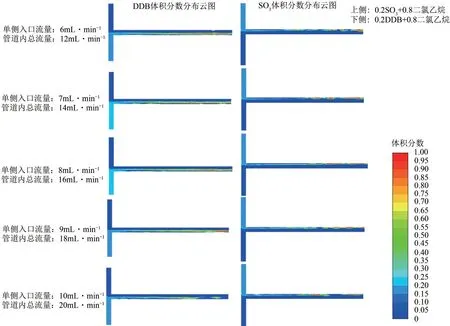

为表征实验过程中微混合器内DDB与SO3的混合状态,模拟了不同流量下体积分数为0.2DDB+0.8 二氯乙烷和0.2SO3+0.8 二氯乙烷的混合状态,所得DDB体积分数分布云图和SO3体积分数分布云图如图9所示。

从图9 中可以看出,DDB 和SO3进入T 形混合器后只分布在管道的各自入口侧,这一现象与实验所得结论吻合,即过程受传质效果影响。且单侧入口流量为6mL/min、7mL/min、8mL/min时,DDB和SO3在进入T 形混合器一段距离后体积分数分布出现局部升高,而按照入口的体积分数计算,完全混合后DDB 和SO3的体积分数应同为0.1,这种现象说明进入T形混合器一段距离后DDB和SO3有一部分处于混合不完全的状态。而随着流速的增大,单侧入口流量为9mL/min、10mL/min时,这一现象有所缓解(即图中红色区域变少),也与实验所得当流速增大时混合效果变强的结论符合。认为是混合器内流体受力情况受入口流速大小影响,随着流速增大,流体受到的惯性力更强,不同相之间碰撞更强烈,相对减少了表面张力的作用,也就增强了混合效果。

图9 二氯乙烷为溶剂条件下DDB和SO3体积分数分布云图

4 结论

通过响应面实验,研究了流量、温度、摩尔比对以二氯乙烷为溶剂条件下微通道反应器内十二烷基苯磺化过程的交互影响。通过CFD 计算流体力学方法对T形微通道混合器内流体流动和传质现象进行表征,模拟了与实验条件一致的以二氯乙烷为溶剂时DDB和SO3的混合状态,研究了不同流速下T形混合器内的混合状态。以水和甲苯作为互不相溶的两相流体,以乙醇作为溶剂,研究了有无溶剂条件下不同流速对流体混合效果的影响。

(1)微通道反应器内十二烷基苯磺化过程中,产品活性物质质量分数在流量下受温度和摩尔比的影响不大,随着流量增加到8~10mL/min 范围内,产品活性物质质量分数提高的同时,受到温度和摩尔比的影响更明显,且当温度提升到60~70℃范围时,由于SO3气体的溢出,增强了管道内流体的混合效果,此温度下低流量条件下的产品活性物质质量分数也有一定升高。认为产品活性物质质量分数主要受到传质效果的影响,当传质效果达到一定强度时这一过程开始向反应控制转变。

(2)发现低流速下T形混合器内确实存在DDB和SO3的混合强度较弱的问题,DDB和SO3在进入T形混合器一段距离后,分别分布在管道的各自入口侧。而随着流速的增大,DDB和SO3完全分离的部分减少,相互混合的部分增多,与实验所得结论吻合。

(3)发现由于流速同时影响T形碰撞区的碰撞强度和流体在管道内的停留时间,因此在界面张力为主导的微通道内,碰撞强度和界面张力的作用时间都能够强化混合效果,而溶剂的引入能够很好地强化两种互不相溶流体的混合效果和管道内分布情况,且混合效果的变化与响应面实验结果的讨论吻合,混合效果随流量的增大呈现先减弱后加强的变化趋势。研究了微通道内十二烷基苯磺化过程不同因素的交互作用,对磺化过程的影响因素有了进一步的认识,对磺化工艺的优化有重要意义。同时通过CFD计算流体力学方法对T形微通道混合器的模拟,发现了溶剂条件对流体流态和混合机理的影响以及不同流速下流体混合状态变化的规律。