渗透汽化分离精油中挥发性芳香化合物的研究进展

朱本伟,姚忠,仲兆祥,孙芸,周明柱,姜帅

(1 南京工业大学食品与轻工学院,江苏 南京 211816;2 南京工业大学化工学院,江苏 南京 211816;3 宿迁市南京工业大学新材料研究院,江苏 宿迁 223800)

根据国际标准化组织(International Organization for Standardization,ISO)的质量标准定义,精油是指从植物的花、叶、茎、根或果实等部位中,通过水蒸气蒸馏、挤压、冷浸或溶剂提取等技术提炼萃取得到的挥发性芳香物质[1]。精油最早应用于香水制造业,如今精油及其分离得到的单一组分也被作为增香剂、增味剂、抗菌剂和抗氧化成分广泛应用在食品、化妆品、药品和化学工业等行业中[2]。最近发现某些精油具有抗菌和杀虫的特性,因此精油作为新型绿色农药等生防制剂在农业中也得到了广泛的关注[3-5]。

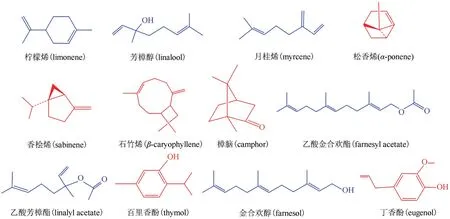

据统计,市场上的精油主要来源于薄荷、丁香等天然香草中,其组成和产量受到诸多因素如水分、光照以及昆虫侵害的影响[6]。尽管来源不同,同属植物产生的精油在组成上十分类似,图1展示了主要的香草植物产生的精油组成成分。

图1 常见的精油中的组分结构式

目前,关于精油及其组分的分离纯化的文献报道较少[7-9]。精油及其组分的分离纯化主要是通过真空减压蒸馏(vacuum fractional distillation)的方法,但是一些热敏性的成分在蒸馏过程中被破坏导致精油品质下降[10]。此外,还有文献报道采用短程蒸馏(short-path distillation)和分子蒸馏(molecular distillation)的方法来分离精油,在一定程度上改善了上述问题。例如Martins等[7]利用短程蒸馏(蒸发温度70℃)的方法,通过优化分离条件从罗勒精油中分离得到了甲基胡椒酚(浓度为89.79%)。Olemedo 等[8]采用短程分子蒸馏的方法从香薷精油中分离得到了两个组分,并对其抗氧化活性进行了评价。Tovar等[9]改进了分子蒸馏技术,从新鲜的柠檬草精油中分离得到了柠檬醛,由于真空减压降低了分离过程中的蒸馏温度,因此避免了热敏性成分的破坏,但是由于减压操作对于体系的密封性有较高要求,因此提高了分离工艺的成本。此外,短程蒸馏与分子蒸馏的缺陷在于过程优化和操作参数控制的要求较为严苛,尤其是分子蒸馏对于温度和压力的微小变化极其敏感,因此其应用受到了一定的限制。除了蒸馏技术之外,还有文献报道利用超临界二氧化碳(CO2)流体来提取精油,例如Kondo等[11]利用超临界CO2从柑橘精油中分离萜烯类组分;Danielski 等[12]考察了超临界CO2提取柑橘果皮中精油的不同操作参数对提取效率的影响。超临界CO2流体常态下是无色无味无毒的气体,与萃取成分分离后完全没有溶剂残留,可以有效地避免传统溶剂萃取条件下溶剂毒性的残留,同时也防止了提取过程对人体的毒害和对环境的污染,是一种天然且环保的萃取技术,但是CO2对于极性小的组分选择性差,因此分离得到的组分成分复杂,需要进一步的分级纯化[13]。

渗透汽化是近年来发展起来的用于分离液体混合物的新型膜分离技术,其分离机制是利用料液膜上下游某组分化学势差为驱动力实现传质过程,利用膜对料液中不同组分的亲和性和传质阻力的差异来实现选择性分离[14]。在分离过程中无需引入其他分离剂等杂质,对挥发性物质具有很高的单级分离度,而且具有高效节能、环境友好、易于操作和易实现规模化等优点,被认为是实现精油规模化分离过程的最佳选择[15]。本文对近年来渗透汽化技术用于分离精油的研究进展进行了系统总结,综述了渗透汽化分离精油所采用的膜材料、分离工艺及应用现状,并讨论和分析了当前遇到的挑战和未来的发展方向。

1 渗透汽化技术及渗透汽化膜材料

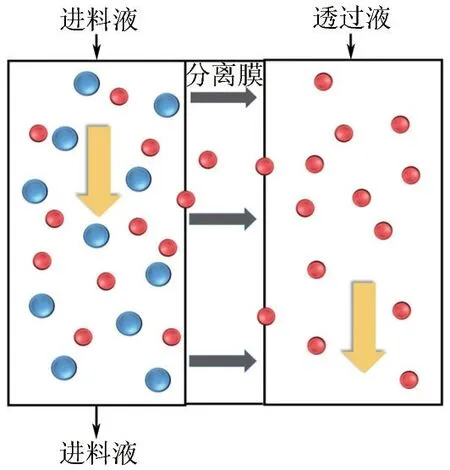

渗透汽化技术是新近发展起来的一种新型膜分离技术,在分离热敏性物质和容易形成恒沸物的液体混合物等领域具有巨大的应用潜力,尤其适用于蒸馏法难以分离或者无法分离的近沸点或者恒沸点混合物[16]。渗透汽化的分离原理如图2所示,致密性的渗透汽化膜将料液和渗透物隔开为两个独立的部分,在操作过程中料液侧维持常压,而渗透侧则采用抽真空或者载气吹扫的方式维持很低的组分分压。在膜两侧组分分压压差的推动下,料液中各组分通过分子扩散通过膜介质,并在渗透侧汽化。由于料液中各组分的理化性质不同,它们在膜介质中的热力学性质和动力学性质存在差异,因而料液中各组分渗透通过膜介质的速度不同,易渗透组分在渗透侧蒸汽中的含量逐渐增加,而难渗透组分在料液侧料液中的含量得以提高,从而实现了不同组分的选择性分离[17]。

图2 渗透汽化技术的分离原理示意图

该技术的主要特征在于应用特异性的膜材料对一种或多种组分进行选择性的分离。根据膜的选择性,可以将膜材料分为亲水膜、亲有机物膜和有机物分离膜三种类型。亲水膜对水有着较高的亲和力,经常用于从有机物中脱水,是目前渗透汽化过程中最常用的膜材料,一个经典的应用就是从96%乙醇的恒沸物中制备无水乙醇[18]。一般亲水膜是由聚合膜材料如聚乙烯醇(polyvinyl alcohol,PVA)、聚酰亚胺(polyimides)、聚丙烯腈(polyacrylonitrile,PAN)等制成[17]。最近研究者们在研究和开发新型的亲水膜材料,根据其组成可分为有机亲水膜、无机亲水膜和有机-无机杂化亲水膜材料[19]。沸石和二氧化硅是最常用的无机亲水膜材料,目前已被广泛应用于从水-异丙醇或者水-乙醇体系中去除微量水[20-21]。无机亲水膜具有很高的脱水效率而且非常适合在高温等严苛的环境条件下进行分离操作。但是其复杂的组装过程及较高的成本限制了其工业化的应用[22]。为了克服上述无机亲水膜的缺陷,开发了一系列新型有机亲水膜,如PERVAP 2201[23]、PERVAP 1005[24]和GFT-1005[25]等。这些有机亲水膜组件已被引入到渗透汽化-酯化耦合过程中,具有很好的规模化应用前景,然而有机亲水膜材料由于本身稳定性差等原因也限制了其在严苛环境(如高温)中的应用[23,26]。有机-无机杂化亲水膜则通过将有机组件材料的功能性和无机组件材料的稳定性结合起来实现其稳定性的提升和规模化应用[27]。Adoor 等[28]通过在海藻酸钠中掺杂富铝沸石制备了一种新型有机-无机杂化亲水膜,并将其用于乙醇和乙酸的脱水和酯化过程,取得了良好的效果。

亲有机物膜对有机物有较强的亲和力,一般用于水相中有机物杂质的清除,例如饮用水中有机污染物清除。有机物分离膜通常是由极性小、溶解参数低的聚合物制成,可以优先透过具有较大分子尺寸的有机物,因此一般用于有机物的回收[29-30]。亲有机膜由于其本身是疏水性的材质,只允许挥发性的有机化合物通过而将水分子排斥在外,因此在从污水或者高值废弃物中回收挥发性芳香化合物等工艺中具有巨大的应用潜力[31]。亲有机膜材料一般采用聚合物等高分子作为介质,也有少数膜材料是多种材料组成的杂化膜[32]。例如Hwang 等[33]采用PDMS-PVDF 杂化膜从水溶液中浓缩丁酸乙酯、苯甲醛和顺-2-己烯醛等挥发性有机物,取得了较高的通量和分离因子。Matsuda 等[34]通过在硅沸石表面外涂硅橡胶制备了双层杂化膜,用于提高乙醇回收的选择性。然而对从稀溶液中回收挥发性极性有机物来说,杂化膜的选择性也比较低,这是一个目前亟需解决的难题和瓶颈[35]。第三类是有机物分离膜,关于这一类膜的研究较少,一般是通过掺杂或者多层组装等方法制成的杂化膜,将不同膜材料的特性结合在一起来提高通量和选择性等分离参数[26]。

目前,利用渗透汽化过程进行有机混合物的回收是当前研究的热点和技术难题,这是膜材料的化学阻力和有限的选择性造成的。如何减小膜的传质阻力并提高膜介质对不同有机物的选择性是目前亟待解决的主要问题,也是实现有机混合物回收技术的关键[36]。一个解决问题的方法是发展有机/无机杂化膜材料,通常是通过在有机物中掺杂不同的无机物来提高膜的通量和选择性[27]。例如本文作者课题组通过在PDMS 膜中掺杂ZIF-8 纳米颗粒[37]、沸石分子筛(Silicalite-1)[38]和碳纳米管(MWCNTs)[39]等不同的无机物,分别制备了ZIF-8/PDMS 杂化膜、Silicalite-1/PDMS杂化膜和MWCNTs/PDMS杂化膜,并将其用于黑莓汁中挥发性芳香化合物、红茶中特征性芳香化合物的分离,提高了PDMS膜的通量和选择性,取得了良好的分离效果。其中,ZIF-8/PDMS 杂化膜在水/乙醇二元体系以及水/芳香物二元体系中对芳樟醇、苯甲醛和乙酸乙酯的回收率分别为93.8%、92.1%和75.2%,高于PDMS膜对于这三种挥发性化合物的回收率[37]。将Silicalite-1/PDMS杂化膜用于分离水/芳香物二元体系中的芳樟醇、苯甲醛和水杨酸甲酯,其渗透通量分别较PDMS/PVDF 膜的渗透通量提高了50.50%、176.10%和197.90%,分离因子提高了23.50%、17.80%和62.70%[38]。而将掺杂了碳纳米管的MWCNTs/PDMS杂化膜用于分离水/芳香物二元体系中的水杨酸甲酯、芳樟醇和紫罗酮,其最大渗透通量分别为1.25g/(m2·h)、1.28g/(m2·h)和0.075g/(m2·h),回收率分别为85.80%、90.84%和83.40%[39]。上述实例说明通过掺杂、混合等手段制备不同性质的杂化膜对于提高膜的通量和选择性具有重要指导意义,是改善膜分离性质的重要研究方向。

2 渗透汽化用于分离水相精油中挥发性芳香化合物的研究进展

目前,关于精油中组分分离的文献较少,主要是由于精油混合物属于近沸物或者恒沸物,难以通过蒸馏的方法得到有效分离。此外,精油的分离属于商业机密,也在一定程度上限制了该领域的发展[15]。目前,精油中组分分离的标准方法是减压真空蒸馏法。这是由于精油中含有一些热敏性物质,较高的蒸馏温度会导致其结构破坏,造成精油品质的下降。如Perini 等[40]在10kPa 和70℃的条件下,采用减压真空蒸馏的方法从橘皮精油中分离柠檬烯和芳樟醇,并未检测到有精油组分的降解。Silvestre 等[41]在10kPa 和80~90℃下采用真空蒸馏的方法从青柠精油中分离柠檬烯,也获得了良好的收率,而且未有精油组分的损失。但是,真空蒸馏对于分离体系有着较为严格的密闭要求,而且能耗较大,对操作者的工艺要求较高。由于操作特性和进料特征的影响,渗透汽化的操作温度一般低于30℃。此外,渗透汽化渗透侧的压力一般在0.13~1.33kPa,远低于分子蒸馏和分段蒸馏对真空度的要求,因此与传统的蒸馏技术相比,渗透汽化在分离精油中的热敏性组分过程中具有较低的成本和能耗。此外,由于精油中的组分极性小,容易造成膜材料中聚合物的溶解或者与之发生反应,因此在使用膜分离技术对精油进行分级的过程中需要考虑精油组分对膜材料的损耗问题。针对这一问题,渗透汽化利用水醇体系来避免或降低由化学作用造成的膜的损耗。例如Aroujalian[42]和Figoli[43]等报道了在不同乙醇/水比下从水溶液、水解产物和水乙醇溶液中回收挥发油成分和其他芳香化合物的研究。但是由于可能存在不混溶效应(异相分离)或其他未知因素,尚未有使用原始精油或以接近均匀比例的水/油或乙醇/油的混合物的报道。

在水相中,精油是以水合物的形式存在,一般来说含量较低(处于mg/L 到μg/L 的水平)且颜色较浅,但是却带有强烈的精油气味。基于以上特性,一般采用亲有机物膜来分离水相中的精油组分,尤其是在柑橘类水果加工工业中要去除果汁中的精油组分。例如Charbit等[44]采用PDMS膜回收精油生产废水中的芳樟醇和桉油精;Aroujalian 等[42]采用PDMS-PVDF-PP 复合膜对橘子汁中挥发性芳香化合物进行回收,并考察了工艺中操作参数(进样速度、进样温度和渗透压等)对渗透汽化膜通量和选择性的影响。此外,还有利用亲有机物膜从食品加工过程的副产物(葡萄汁、发酵液、粗果汁等)中回收挥发性芳香化合物的报道[45],例如Rafia 等[46]利用POMS-PVDF-PP 复合膜从柠檬汁中回收α-松香烯、β-松香烯和柠檬烯等挥发性芳香化合物,并考察了温度、进料速度等操作参数对通量的影响。Figoli 等[47]利用GFT1070 和自制的SBS(styrene butadieneco-styrene)膜从猕猴桃汁中回收2-己烯醛和1-己醇等挥发性芳香化合物。Brazinha等[48]采用POMS-PEI 膜从发酵液中回收挥发性香草醛,并对操作参数进行了优化。Raisi 等[49]采用POMS 和PDMS 膜对石榴汁中的挥发性化合物进行回收,并考察了膜厚度和耦合效应对回收率的影响。Martínez 等[50]利用PDMS 膜在不同温度下对布朗蟹汁中挥发性有机物进行回收和浓缩。Mafi等[51]利用PDMS膜对石榴汁中的乙酸异戊酯和正己醇进行回收,并建立了流体动力学模型对其传质机理进行了模拟。Olmo 等[52]采用PDMS-PET 对低度数啤酒中挥发性化合物进行回收,以此来提高啤酒的品质。Bello等[53]采用PDMS膜从香蕉废弃物中回收乙醇,并优化了进料速度、进料温度和渗透温度等操作参数。Weschenfelder 等[54]利用PDMS 膜从咖啡溶液中浓缩和回收挥发性香气成分,取得了良好的回收效果。在上述应用例子中,PDMS膜对挥发性化合物因具有良好的吸附能力而被广泛应用,然而由于挥发性组分极性小且容易与有机膜材料发生化学反应而导致组分被膜介质非选择性地吸附,从而造成了分离度不高的情况。

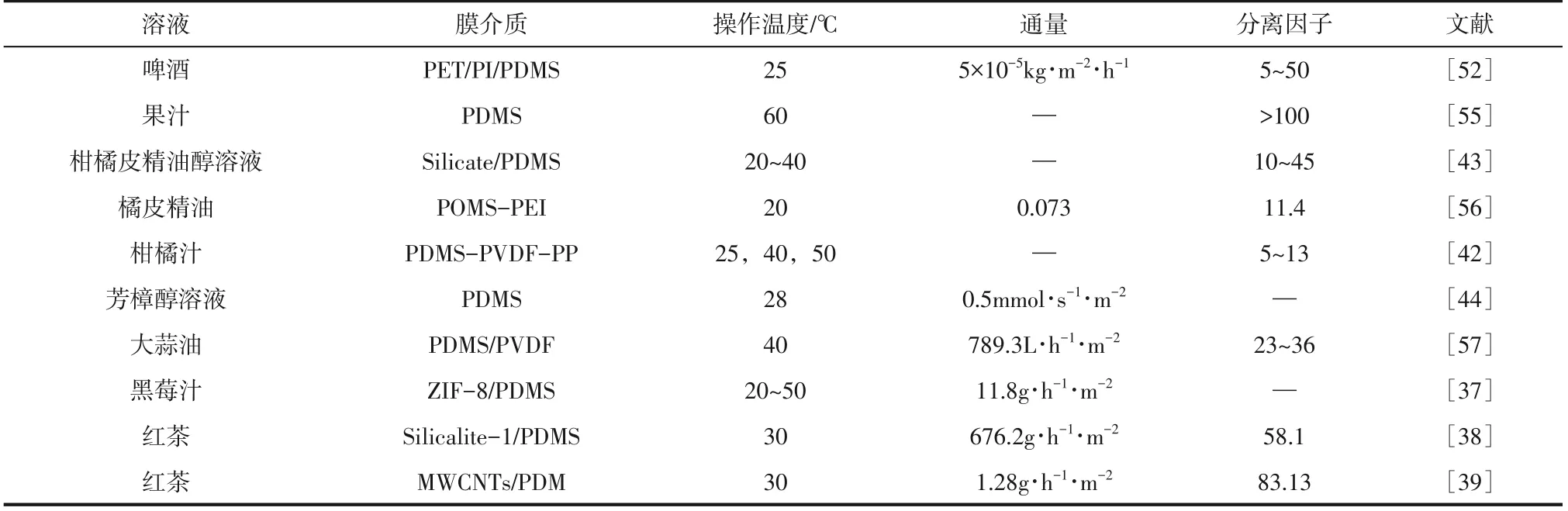

目前,渗透汽化已被广泛应用于食品工业中,例如饮料中乙醇的脱除、果汁中挥发性芳香物的回收等,详见表1。

表1 渗透汽化用于水相中精油的回收

3 渗透汽化用于分离粗精油中挥发性芳香化合物的研究进展

亲有机物膜的使用为水相中精油组分的分离提供了一种高效简便的方法,然而在粗精油中情况就变得复杂得多。首先,精油的许多组分是同分异构体,例如松香烯中含有5种同分异构体(α,β,γ,e,δ),它们彼此之间极性非常相似,采用亲有机物膜渗透汽化的方式难以对其进行有效的分离。其次,在高浓度的精油中,膜阻力的影响可能会导致精油组分的降解,这也为设计和发展新型的渗透汽化膜材料提出了新的挑战。最后,在精品纯品中可能会产生膜材料溶解的现象,聚合物的单体分子溶于精油中会造成精油的污染等。为了克服上述问题,采用复合膜或者杂化膜来提高膜的选择性和稳定性是一个不错的选择,然而如何阻止萜烯类组分的化学耐受性和复合膜的组装仍然有待于进一步研究。

目前,有文献报道利用硅胶聚合物如PDMS和POMS 作为膜材料来分离精油的醇溶液。Figoli等[43,58]分别采用PDMS 和POMS 作为膜介质来分离佛手柑精油中的组分,并优化操作参数来提高膜的通量。Kulkarni 等[56]利用POMS-PEI 复合膜从橘皮精油中分离D-柠檬烯,通量和分离因子分别为0.0073mol/(m2·h)和11.4,取得了较好的分离效果。此外,一些极性聚合物如PEBA、PEI和PVDF也用来分离精油混合物的组分。例如Rajagopalan等[59]利用PDMS-PC 渗透汽化膜来分离葡萄精油中的组分并对操作条件进行优化,其通量达到55g/(m2·h)。本文作者研究团队[57]采用PDMS/PVDF 复合膜来分离大蒜油中的硫醚,其最佳操作条件为进料浓度1.8%。30℃和0.1MPa,分离因子可达6.31。最近,膜科学研究中一个趋势是利用生物高聚物(主要是淀粉、壳聚糖和明胶)以及这些材料的混合物来制备膜材料,并将其应用于活性包装、反渗透和渗透汽化等方面[60-61]。尤其是以壳聚糖为基质通过多种方式制备的混合膜、多层膜、次层膜和杂化膜等,在渗透汽化领域,尤其是精油中挥发性组分的分离领域得到了广泛的应用[62]。Moulik 等[63]制备了壳聚糖和PTEE 的复合膜(PTEE/CS)并将其用于分离乙醇/甲苯的恒沸物;Lu 等[64]制备了PVA 和壳聚糖的混合膜(PVA/CS)用于分离苯/环己烷混合物。

Kononova等[65]利用壳聚糖和透明质酸制备了一种新型的膜材料用于分离乙醇/水的混合物,其通量可达0.06kg/(m2·h)。Haghighi 等[66]利用壳聚糖和明胶制备了CS/GL复合膜并用于分离肉桂油、香茅油、丁香油、肉豆蔻油及百里香油5种粗精油中的挥发性芳香化合物,取得了良好的效果并评价了组分的抗菌活性。Silvestre 等[15]系统总结了以壳聚糖为基质的渗透汽化膜用于分离精油中挥发性组分的研究进展,并对研究趋势进行了讨论和展望,在此不再赘述。考虑到膜材料的要求,现在首要的问题在于膜的化学耐受性,尤其是有机物分离膜,一般来说膜材料所使用的聚合物都不能长期保持其化学耐受性而与精油组分发生化学反应。对此,Kappert 等[67]研究了不同类型的膜材料在有机相中短期和长期暴露的行为差异,研究发现无法通过理化参数来预测膜材料与溶剂之间的相互作用,这是涉及的参数很多且缺乏准确的数据造成的。目前,针对上述问题,研究者提出了膜制备的其他方法,如交联、用特定载体杂交、使用共混膜和复合膜(多层、带活性层的半多孔膜)来提高膜的化学耐受性[27,29,68]。例如Filigo 等[58]采用PVDF-HFP 复合膜、SBS膜和PSU膜来分离佛手柑精油中的柠檬烯和伞花烯组分,通量分别达到了0.008kg/(m2·h)、0.012kg/(m2·h)和0.006kg/(m2·h)。此外,在进行粗精油体系不同组分的分离实例中发现,不同渗透汽化膜材料的分离行为和效果随着操作工艺的不同差异较大,而且在渗透侧存在萜烯类化合物的积累,这就造成了渗透侧组分间分离的困难。另外,尽管膜材料对于精油溶剂体系具有一定的化学抗性,但是随着接触时间的延长,膜材料的厚度逐渐变薄,对分离效果也存在一定程度的影响[15]。

4 渗透汽化在分离精油组分应用中存在的问题

目前,渗透汽化研究主要集中在设计和开发具有更好化学耐受性和更高通量的新型膜材料。然而,膜材料的选择性也是一个很重要的参数,但是分离因子的提高往往伴随着膜通量的降低。这往往是实际分离体系所尽量避免的,因为通量的降低会导致分离能力的下降和生产成本的提高,对于渗透汽化用于精油分离体系的大规模应用是一个极大的障碍。此外,膜材料的性能随着操作参数(如温度、压力、进料液的组成等)的变化会发生一些改变,这也会对渗透汽化的分离效果产生一些影响。

虽然渗透汽化技术已经在精油生产和分级过程中得到了一些应用,尤其是在水相中提取或者回收挥发性芳香化合物领域,也取得了良好的分离效果并实现了工业化规模的分离过程,但是开发出能够直接从粗精油中有效分离出挥发性芳香物的渗透汽化膜材料是未来渗透汽化技术发展的重要方向之一。目前两个主要的挑战是开发具有更高通量、化学耐受性和对目标化合物具有更高选择性的膜材料,以及拓展渗透汽化在混合分离过程中的应用,以提高几种经典分离技术和纯化过程的整体效率。

5 结语

采用渗透汽化技术代替分子蒸馏、短程蒸馏等传统的蒸馏手段来分离精油中的挥发性芳香化合物,具有降低能耗、减少成本、易于操作和实现规模化等优点,应用前景十分广阔。利用渗透汽化技术来高效分离精油中的挥发性芳香化合物的关键和核心在于设计和开发出具有高通量、高选择性和化学耐受性的膜材料。目前渗透汽化技术在分离水相中的精油组分方面取得了一些进展,但是在实际生产中更需要的是能直接从粗精油中有效分离出挥发性芳香物的渗透汽化膜材料和技术工艺。因此,开发具有更高通量、化学耐受性和对目标化合物具有更高选择性的膜材料是今后研究工作的重点。