LNG/柴油双燃料发动机混合器的设计与优化研究

赵小兴,潘志翔,李 迟

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

LNG/柴油双燃料发动机燃气的供给是关键技术[1]。对于单点喷射的双燃料发动机和燃气发动机混合器的优化设计是至关重要的,若天然气与空气混合不均匀,经进气管分配进各缸的燃气量也不一样,甚至同一缸不同循环间燃气量也不一样,造成发动机循环变动率大,引起异常燃烧、热负荷升高、排放差、相应零部件寿命降低等问题[2]。

美国IMPCO公司最先进行混合器的深度设计,最早研发出的膜片式混合器能够完美匹配发动机,但是该混合器导致发动机的排气温度较高[3]。Xu Boyan和MikioFuruyama利用纹影技术研究空气、甲烷混合机理得到了2种气体的流动情况,气体流道和节流口对气体混合的影响,并得到了2种气体均匀混合的条件。在国内,湖北武汉东风商用车技术中心的贾李水、张宏飞利用仿真软件得到以下结论:增加混合距离、混合扰动在改善混合均匀度的同时也增加了压力损失;增加混合扰动在保证混合均匀度满足要求下可以缩短混合距离,通过台架试验证明混合气的均匀性直接影响发动机各缸排气温度一致性,是燃气发动机循环变动量大小的重要因子[4]。

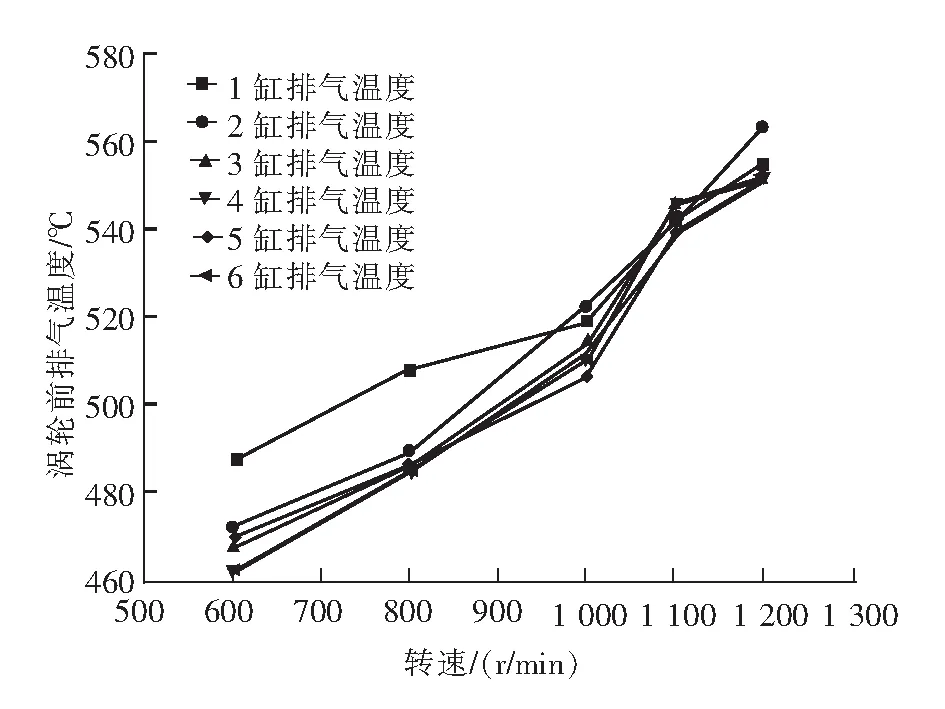

图1为原机混合器,图2为发动机在不同的转速下各缸排气温度变化曲线。从图2可以看出在不同的转速下发动机的各缸排气温度有所差异,尤其是在低转速下发动机的各缸排气温度差异较大,1缸、2缸排气温度明显高于其它缸,这就说明混合器混合不均匀,更多的燃气进入前两缸,造成发动机燃烧异常,使得发动机整体性能下降,因此优化混合器的设计使燃气更均匀的分配到各个缸是有必要的。

图1 原机混合器

图2 原机混合器发动机各缸排气温度

1 混合器的设计

本文拟针对Z6170ZLCZ-19设计一动态混合器,结合图3、图4介绍其工作原理。该混合器由7部分组成。混合器的空气流道接涡轮增压器的排气端,混合气体流道接发动机进气道。具有压力的天然气从天然气进气管进入整流总管,之后在整流支管的小孔处喷入混合器内部腔室。该混合器设有3根整流支管,相互夹角为120°,由于整流支管的小孔是单侧开孔,天然气喷出后会产生相反的作用力,带动整个整流总管转动,整流总管的两端有轴承相连,轴承安置在轴承座内,轴承座用3根支架支撑,天然气进气管和整流管连接处有凸台,用于连接轴承座和进气管。当整流支管开始转动后,一方面能够使喷入到混合器腔室内的天然气更加均匀,另外一方面,整流管的转动会对气体有一定的搅拌作用,防止空气和天然气密度不同而产生分层,影响混合气体的混合效果。

图3 混合器结构示意图

图4 混合器实物图

2 混合器的气体混合功能仿真分析

混合器计算模型是对实物模型的简化模型,如图5所示。本文中的混合器主要考虑其混合性能,因此混合器的计算模型可以只考虑混合器的混合腔室和整流管,其他部分结构可以省略[5]。由于该混合器的设计思路是将混合器安装在涡轮增压器后,发动机进气道前,因此将混合器的出口拉伸500 mm,用于模拟发动机进气道内燃气的分布。

图5 混合器仿真模型处理

混合器混合腔室内,涉及到整流管的转动搅拌,流动比较复杂,天然气和空气的流速较大,2种气体在流动的过程中发生剧烈的混合。其雷诺数Re为:

(1)

式中:ρ为流体密度;v为流体的速度;d为管道直径;μ为黏性系数,其中气体黏性系数μ可以通过萨瑟兰公式求得:

(2)

式中:B为常数,110.4 K;T0和μ0为参考温度和参考黏性系数;T为室温参数。

求得雷诺数:

雷诺数较高,可以选择工程流体计算中适用最广泛、经济且有一定精度的standard k-epsilon模型[6]。

选取发动机负荷特性90%工况点,观察该工况下混合器的混合功能。此时在不考虑压力损失的情况下天然气进口的压力设定为0.50 MPa,空气的进口压力设置为0.19 MPa,参数设定完成后进行计算。

2.1 网格无关性验证

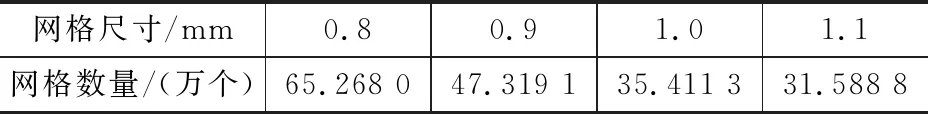

由于混合器模拟关注的是甲烷浓度分布情况,因此选定混合器出口截面的甲烷浓度分布进行网格无关性验证。在混合器的出口截面沿着半径方向选取3个点,其坐标分别为P1(0,-32,40),P2(0,-34,40),P3(0,-36,40),通过仿真计算观察不同网格数量下,各个点的甲烷浓度值的变化,计算网格数见表1。

表1 计算网格数

通过计算得到混合器出口截面3个点在4种网格数量下的浓度值,如图6所示。

图6 网格无关性验证结果

从图6可以看出,当网格的数量由31万个增加到65万个时,出口截面上选取的3个点浓度值变化很小,说明所设置的网格数量对计算结果影响很小,可以认为31万个网格已经通过网格无关性验证,因此可以取35万个网格作为计算结果。

2.2 与原机混合器对比分析

本文所设计的新型混合器,改变了原混合器的结构以及工作原理,其空气流道、混合气体流道、天然气进气管尺寸与原机混合器相同。选取同样的工况点对2种不同的混合器的混合功能进行仿真分析,新型混合器的混合效果更好。2种混合器有一些共同特点,越远离喷孔其甲烷分布越均匀,越靠近内壁面甲烷浓度越高。由此可以得出结论,天然气在管道内逐渐从四周向管道中心扩散,且距离喷孔越远扩散越充分。

2种混合器都选取500 mm截面,在此截面上对天然气在混合器腔室内的分布情况进行研究。在500 mm截面沿半径方向选取A、B2个参考点,沿A(0,0,500)与B(0,38,500)作一条参考线,在参考线AB上等距离选取5个点,计算每个点的甲烷浓度值如图7。

图7 2种混合器在500 mm截面沿半径方向甲烷质量分数对比

从图7可以看出,本文所设计的新型混合器其混合功能在仿真计算上要优于原机混合器。在500 mm截面处新型混合器的腔室中心到腔室内壁,其甲烷质量分数变化范围约为0.035 0~0.052 0,波动率为33%;原机混合器其质量分数变化范围约为0.001 5~0.071 0,波动率高达98%,远大于新型混合器的浓度波动范围。

3 发动机台架试验

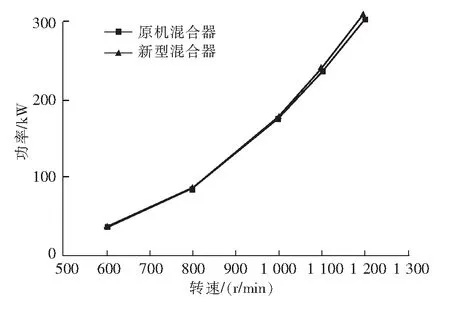

图8为新型混合器发动机各缸排气温度,图9为原机混合器与新型混合器排气温度极差对比,图10为原机混合器与新型混合器发动机外特性曲线对比。

图8 新型混合器发动机各缸排气温度

图9 2种混合器排气温度极差对比

图10 2种混合器发动机外特性曲线对比

由图9可得,各缸排气温度极差随着发动机转速的增大而降低。新型混合器比原机混合器的排气温度更均匀,且能够提升发动机的动力。新型混合器在低转速时能缩小各缸排气温度极差,使各缸排气温度更加均匀。由图10可得,动力性方面,新型混合器在发动机低转速时与原机混合器相差不大,但是在发动机高转速时能够提高发动机的动力性能,使发动机在相同转速下输出更大的功率。

4 结束语

混合器是燃气发动机与双燃料发动机中的关键部件,混合器的性能直接影响发动机的整体性能。研究表明,燃气在发动机进气道是由四周向中心扩散,且进气道越长扩散效果越好,燃气分布越均匀。新型混合器与原机混合器相比,能够提高发动机的动力性、经济性、可靠性,降低污染物的排放等。新型混合器通过整流支管将燃气输送到进气道的中心,进而使燃气在进气道截面分布更均匀。

在发动机低转速时,2种混合器动力性相差不大,可能是由于发动机低转速下燃气和空气有更长的时间混合;在发动机高转速下,新型混合器对发动机的动力性影响更大。

整流支管上喷射孔的数量以及喷射孔的尺寸大小对混合效果及发动机动力性的影响还有待进一步研究。