耦合SOEC的煤制乙二醇新工艺开发与系统评价

杨庆春,杨庆,张金亮,高明林,梅树美,张大伟

(1 合肥工业大学化学与化工学院,安徽 合肥 230009;2 安徽昊源化工集团有限公司,安徽 阜阳 236023)

随着近年来聚酯行业飞速发展,我国基础化工原料乙二醇总需求量从2008 年的671 万吨增长至2019 年的1785.20 万吨,十年间增长幅度高达166%[1]。然而,近年来我国乙二醇自给率常年低于50%。如何基于我国富煤贫油少气的能源禀性降低乙二醇对外依存度,对聚酯、乙二醇等重要行业的安全、稳定与可持续发展具有重要意义。

根据原料路线的不同,乙二醇生产路线主要包括以石油、甲醇或乙烷为原料的乙烯路线,以及煤、天然气、焦炉气为原料的合成气路线。前者技术成熟,但存在高成本、高水耗和高能耗等缺点,且部分核心技术主要由国外三家公司(UC、SD和Shell公司)垄断[2];后者符合我国富煤贫油少气的能源禀性,与前者相比,具有成本低、流程短和抗风险能力好等优点[3]。因此,煤制乙二醇工艺被认为是替代传统石油路线最具前景的技术之一。

然而,传统煤制乙二醇过程存在综合能耗高、质能效率低和CO2排放大等问题。煤制乙二醇与可再生能源电解水制氢技术进行耦合不仅可以实现组分互补、降低过程能耗和碳排放,也可促进可再生资源就地消纳利用,缓解我国解决弃水、弃光、弃风的问题[4]。与传统的碱水电解和质子交换膜电解水制氢技术相比,固体氧化物电解池(solid oxide electrolysis cells,SOEC)具有最高的电解效率以及能量利用效率高、不需要贵金属催化剂等优点[5]。然而,尚未有文献报道将固体氧化物电解池技术与煤制乙二醇合成工艺进行耦合与分析。因此,本文基于煤制乙二醇和固体氧化物电解池技术特性,探索开发了一种耦合固体氧化物电解池的煤制乙二醇(coal-to-ethylene glycol process coupled with solid oxide electrolytic cells, SO-CtEG)新工艺,以期为我国煤化工行业低碳高效发展提供坚实的理论和技术基础。

1 煤制乙二醇发展现状分析

从2009 年第一套煤制乙二醇项目在内蒙古通辽成功运行,到现在已有20 余套。截止2019 年底,我国煤制乙二醇产能已达491 万吨/年,占国内乙二醇总产能的42%[6]。随着煤制乙二醇技术日益成熟以及产品质量不断提升(如新疆天业煤制乙二醇项目成功产出聚酯级乙二醇产品,可满足聚酯行业对乙二醇指标的最高要求),势必有效降低我国乙二醇对外依存度。

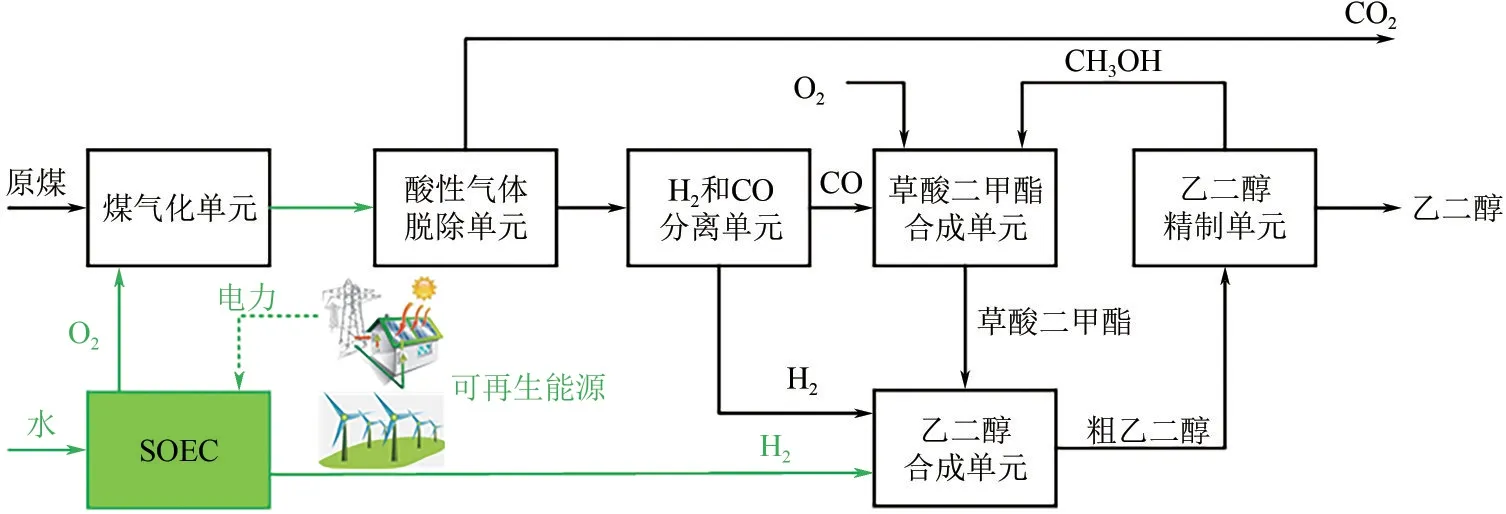

煤制乙二醇(coal to ethylene glycol, CtEG)过程主要包括煤气化、水煤气变换、酸性气体脱除、H2/CO分离、草酸二甲酯合成、乙二醇合成与乙二醇精制等单元,如图1所示。煤与来自空分单元的氧气在煤气化单元发生系列复杂的物理化学反应,得到氢碳比小于1.0 的粗合成气。为了符合乙二醇合成的需要,部分合成气进入水煤气变换单元增加其氢气含量。合成气再经酸性气体脱除单元脱除CO2、H2S等杂质后,进入H2/CO分离单元实现高纯度的H2和CO分离;再经草酸二甲酯、乙二醇合成和乙二醇精制等单元,最终可生产得到高纯度的乙二醇产品[7]。

图1 煤制乙二醇工艺流程

由图1可知,由于原料煤富碳的属性,导致气化得到的合成气的氢碳比远不能满足合成乙二醇的需要。所以需要牺牲大量宝贵的CO 气体用于水煤气变换单元。然而,变换过程中产生大量的CO2却无法在系统中循环利用,最终将作为废气排放污染环境[8-9]。除此之外,经过水煤气变换单元后,合成气中的CO2含量大幅度增加,无疑将显著增加酸性气体脱除单元的处理规模及操作费用,也将增加H2/CO分离单元得到高纯度H2和CO的难度。因此,有学者提出在考虑碳税后,煤制乙二醇工艺的成本优势将不复存在[10-11]。

以水为氢源的电解水制氢技术由于其制备过程和产物均不排放污染物,被认为是最清洁的制氢方法[6]。目前,电解或电解池技术主要有碱性电解池、质子交换膜电解池以及固体氧化物电解池(solid oxide electrolysis cells,SOEC)。碱性电解池技术是最早的电解池类型,但存在严重腐蚀电池电极等突出缺点;质子交换膜电解池需要大量的电力来运行,从而导致高昂的运行成本[12-13]。与其他技术相比,固体氧化物电解池不但具有更高的能量转换效率、更低的制氢成本和更高电解效率等优点,而且可以有效降低电耗、极化电阻以及极化电位、加速电极反应速度等[14-15]。因此,通过SOEC 电解水制氢被认为是一种适应未来大规模可再生能源转化储存、生产氢气与减少CO2排放的有效途径[16]。

例如,Zhang等[17]提出了SOEC系统辅助生物质制甲醇新型工艺,并将传统的生物质制甲醇工艺与创新工艺进行对比分析。结果表明,与传统工艺相比,新工艺的能效提高了11.15%。此外,他们还在生物质气化基础之上集成SOEC 用于生产合成氨[18]和液体燃料[19]。Cinti 等[20]提出了一种基于气化炉和加压SOEC 电解制天然气的集成系统的设计,可实现高效生产合成天然气。Ali 等[21]提出了一种将生物质气化和固体氧化物电解池系统相结合制甲醇的新型工艺,并对不同的重整方法(如蒸汽重整、自热重整以及部分氧化重整)进行了热力学分析。结果表明,这种组合系统具有双重优势,不仅可利用可再生能源,还可提高生物质单化工过程的能效,是大规模长期储能的理想选择。Giglio 等[22]提出了一种集成SOEC和甲烷化技术合成天然气的新工艺,并对其进行建模和经济分析。结果表明,由于SOEC 所需的活性面积较小且运行费用较低,故该新工艺具有较低的投资费用和生产成本。此外,由于SOEC具有较高的系统效率,该研究建议使用可再生电力将水作为原料输入转化为所需的化学品或者燃料。然而,尚未有文献将固体氧化电解池技术与煤制乙二醇过程进行耦合及评价其技术经济性能。

针对传统CtEG 技术的不足,本文提出一种耦合固体氧化物电解池的煤制乙二醇新工艺(coalto-ethylene glycol process coupled with solid oxide electrolytic cells, SO-CtEG)。与传统煤制乙二醇过程相比,SO-CtEG过程有以下突出优点:①通过耦合高效、低成本、环境友好的固体氧化物电解池电解水制氢,可以有效提高合成气的氢碳比,从而省去水煤气变换单元,显著降低CO2排放;②耦合SOEC单元副产的O2可以作为煤气化的气化剂,进而省去空分单元;③由于不需要水煤气变换单元,酸性气体脱除单元的处理规模将显著下降;④由于减少了水煤气变化、空分单元以及显著降低了酸性气体脱除单元的处理规模,所以SO-CtEG过程的投资、生产成本将明显下降,即有更好的经济性能;⑤可以集成太阳能、风能等可再生能源作为SOEC单元的电力来源,可以有效缓解我国煤化工基地周边“弃电”现象。

2 SO-CtEG工艺过程描述与模拟

针对传统煤制乙二醇工艺的缺点,SO-CtEG创新工艺的流程如图2所示。与传统煤制乙二醇不同,SO-CtEG 过程不需要水煤气变换单元和空分单元,新增了固体氧化物电解池单元;煤气化的O2不再由空分单元提供而是由SOEC单元提供;乙二醇单元的氢源有一部分还是由H2/CO 分离得到,另一部分则由SOEC单元提供。

图2 耦合固体氧化物电解池的煤制乙二醇新工艺流程

为了得到SO-CtEG 过程物料与能量平衡数据,本文采用大型流程模拟软件Aspen Plus对该工艺进行了全流程的建模与模拟。由于SO-CtEG 过程除了固体氧化物电解池单元之外,其他单元基本上与传统煤制乙二醇过程相似。本文重点阐述对新耦合的固体氧化物电解池单元的建模与模拟过程。其他单元的建模与模拟过程可参考本文作者以前的研究工作[2,7,23]。

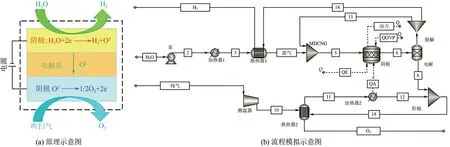

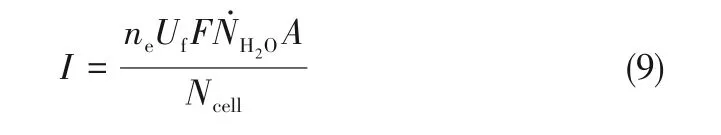

固态氧化物电解池的原理示意图如图3(a)所示。蒸汽通入到多孔阴极,在通电的条件下逐渐移动至阴极-电解质界面,并被还原形成H2和O2-。氢气通过阴极扩散回去并作为后续乙二醇合成单元的氢源;而O2-则通过电解质迁移到阳极。在电解质-阳极界面处,氧离子被氧化形成氧气用于后续的煤气化单元。

为了防止镍在阴极上氧化,通常需要控制SOEC入口气体的H2含量保持在10%左右[24]。因此,模拟过程中,水蒸气在预热至反应温度后,首先与循环的氢气混合再进入阴极如图3(b)所示。采用RStoic模型模拟水蒸气在特定反应温度下的电化学反应[25-26]。通过一个Sep 模块模拟电解质分离阴阳两极的氢气和氧气产品。阴极产物H2经过FSplit模型分成两部分:一部分作为后续乙二醇合成的氢源;另一部分作为循环气。通过设计规定调整循环氢气(物流13)的分率,满足入口气体(物流5)中的H2含量为10%。阳极产物O2则通过引入吹扫气将其完全渗透到阳极通道。此外,吹扫气还被用于模拟阴极和阳极之间传递热量的加热介质。吹扫气在一个Heater模块中被加热到阴极温度,然后在离开阳极之前在Mixer 模块中与氧气混合[27]。回收热量后的氧气则可作为后续煤气化的气化剂。

图3 SOEC单元原理示意图和流程模拟示意图

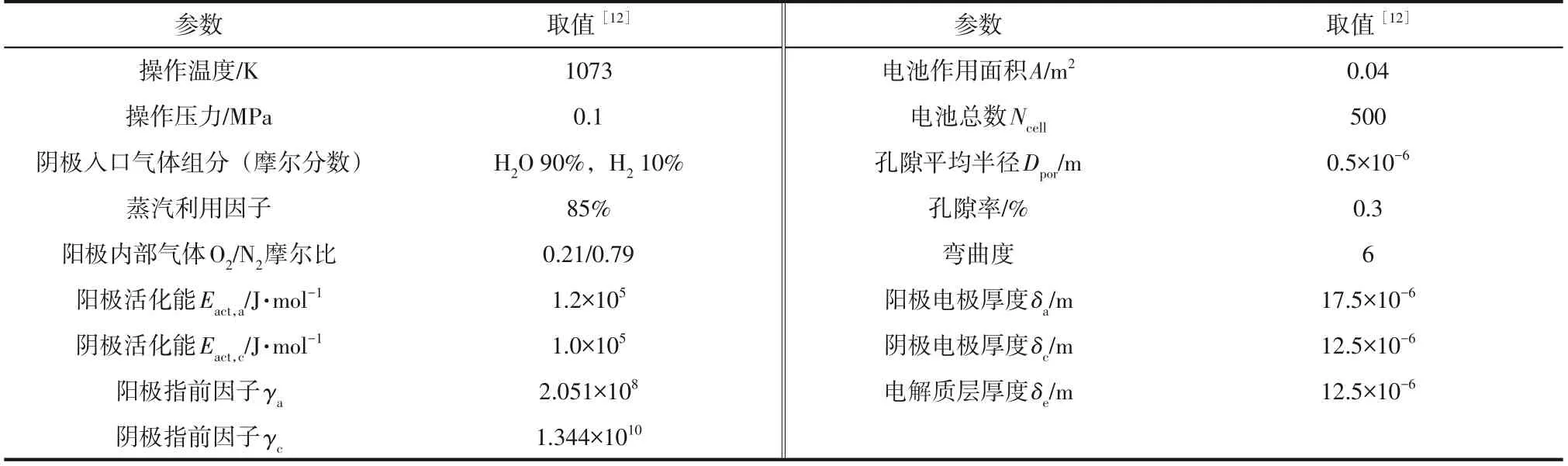

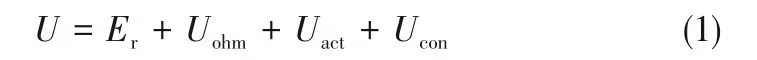

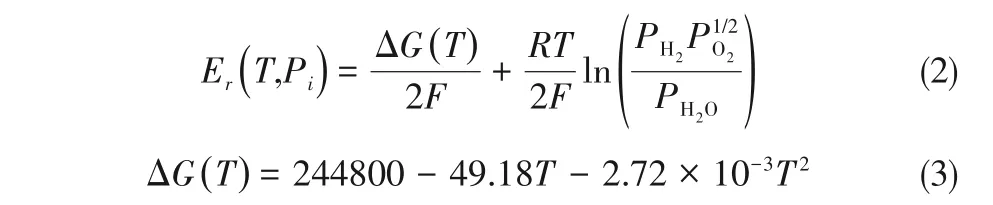

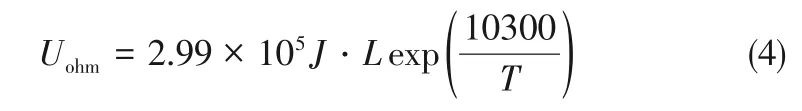

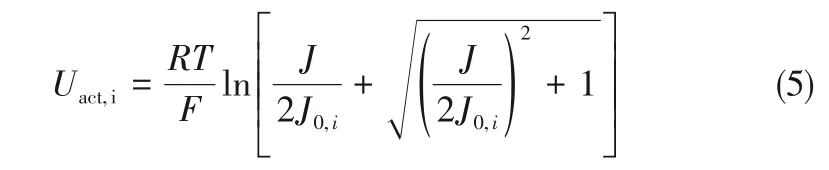

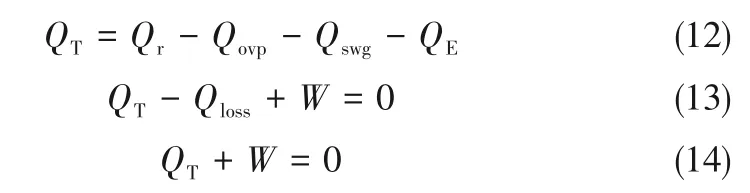

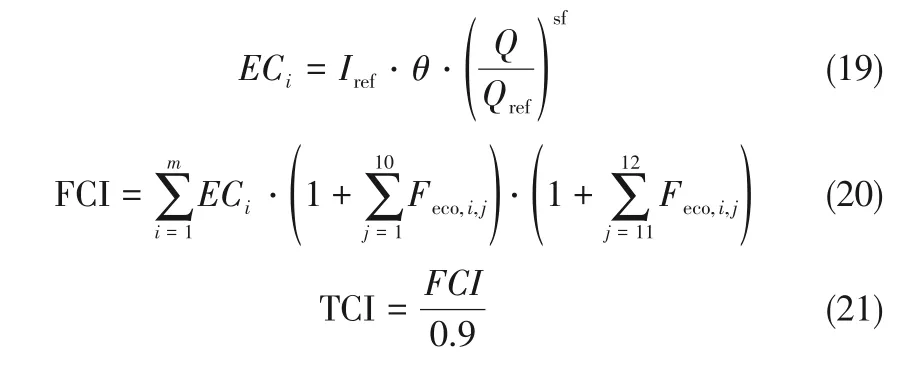

SOEC 所需的电能通过数学模型进行计算,并使用FORTRAN 语言在Aspen Plus 中的计算器(calculator)工具中进行编程,具体输入参数如表1所示。由于极化现象导致SOEC实际工作电压比电解水理论分压高,进而有部分电能转化成了热损失,所以SOEC 实际工作电压包括标准电动势(Er)、欧姆过电势(Uohm)、活化过电势(Uact)和浓差过电势(Ucon)[14],可表示为式(1)。

表1 电解池操作参数和输入参数

考虑气体分压时,根据能斯特方程可知SOEC的平衡电压为式(2)[14]。

式中,R是气体常数,J/(mol·K);T是电池温度,K;F是法拉第常数,C/mol;PH2、PO2和PH2O分别是氢气、氧气和水蒸气分压,kPa。

由于电解池内阻的存在,导致产生欧姆极化,可表示为式(4)[28]。

式中,J为电流密度,A/m2;L为电解质厚度,m。

活化过电势(Uact)是指克服反应活化能的过电压,可根据Butler-Volmer式[式(5)]进行计算[28]。

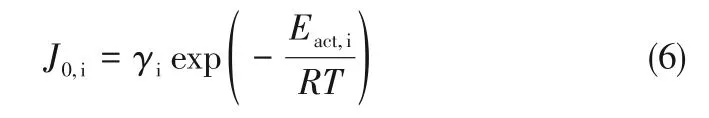

式中,J0,i是阴极(i=c)和阳极(i=a)的交换电流密度,A/m2,可根据式(6)计算。

式中,γi和Eact是阴极和阳极的指数前因子和活化能。浓差过电势(Ucon)由电极和电解质之间的传质阻力引起,阴极由式(7)计算,阳极由式(8)计算[14]。

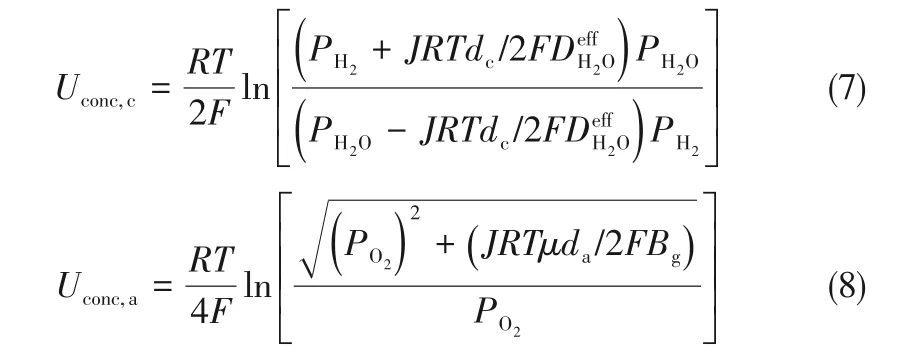

基于指定利用因子(Uf)的理论电流(I)可以根据式(9)进行计算。电流密度则根据电流和电池面积(A)进行计算,如式(10)。根据电流和实际工作电压则可以计算得到SOEC 所需的电功率(W),如式(11)所示[14]。

SOEC 操作所需的总能量(QT)包括电能和热能。随着所提供的电能减少,则应增加所提供的热能以维持总能量平衡。SOEC 运行所需的净热能可通过式(12)计算。SOEC 的能量平衡如式(13)所示。因此,当认为热损失可以忽略不计时,则将能量平衡方程式推导为式(14)[14]。

式中,Qr是反应所需的热量,W;Qovp是过电势热量,W;Qswg是吹扫气热量,W;QE是外部热量,W;Qloss是能量损耗,W。

3 技术经济分析方法与评价模型

3.1 技术分析方法与模型

在技术性能方面,主要分析了CtEG 和SOCtEG 工艺的㶲效率和碳元素利用效率。为了便于比较,本文假设两种工艺的生产规模统一为年产60万吨乙二醇。

3.1.1 碳元素利用效率模型

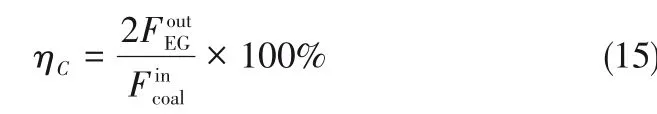

碳元素利用效率(ηC)指的是产品输出和过程总投入的碳元素之比,如式(15)所示[29]。

3.1.2 㶲效率模型

本文选用㶲效率考察了CtEG 和SO-CtEG 过程的热力学性能,以期识别其用能瓶颈。㶲效率(φ)可定义为产品㶲(Exprd)与输入㶲(Exin)之比,如式(16)所示[15]。其中,输入㶲指原料㶲与㶲损总和,如式(17)所示。由于原料煤组分较复杂,所以其化学㶲(Excoal)依据其低位热值和元素组成进行计算,如式(18)所示[6]。

式中,m为原料煤质量流率,kg/·s;Qnet为煤低位发热量,kJ/kg;w(H)、w(C)、w(O)和w(N)分别为原料煤中氢、碳、氧和氮元素的质量分数;Exin,Exprd和Exdes分别为输入㶲、产品㶲与㶲损。

3.2 经济分析方法与模型

为比较CtEG、SO-CtEG 工艺的经济效益和竞争力,本文主要分析对比了它们的总投资、平均生产成本和内部收益率等经济指标。

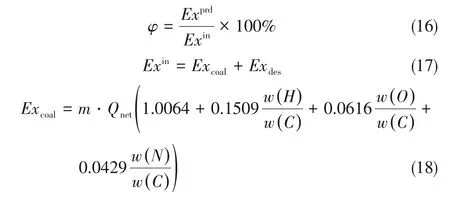

3.2.1 总投资

总投资(total capital investment, TCI)主要包括固定投资(fixed capital investment, FCI)和流动资金(working cost,WC),其中固定投资主要包括设备成本(equipment cost,EC)、施工阶段的设备安装维修和厂房建筑等直接投资成本以及工厂建设承包等间接投资成本。通常可采用费用系数法估算拟建项目的设备投资,如式(19),其他投资费用采用系数比例法进行估算[30]。因此,固定投资和总投资可分别由式(20)和式(21)进行估算[31]。

式中,θ为区域因子;sf为规模指数;Q和I为拟建项目生产能力和投资;Qref和Iref为已建项目生产能力和投资;TCI是总投资;Feco,i,j是比例因子。

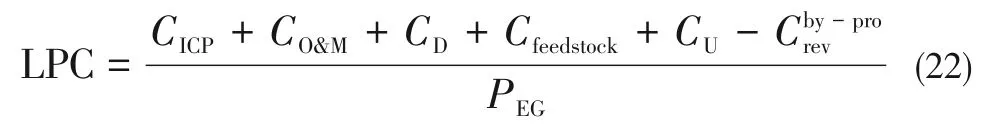

3.2.2 平均生产成本

总生产成本是指直接运营成本和间接运营成本的总和,且将销售的副产品作为收入。其中直接运营成本包括原材料和公用工程成本,而间接运营成本包括工厂运营所需的维修、员工、税金以及管理费用等。平均生产成本(levelized production cost,LPC)指的是总成本除以产品产量,如式(22)。

式中,CICP、CO&M、CU、CD、Cfeedstock和Cby-prorev分别指工厂安装成本、运行和维护成本、折旧费、公用工程成本、原料成本和副产品所获得的收入;PEG是指乙二醇年产量。

3.2.3 内部收益率

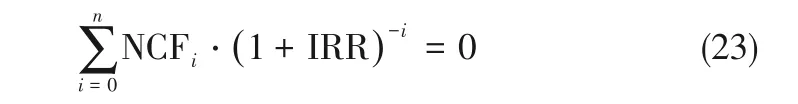

内部收益率(internal rate of return,IRR)是指可使投资收益流的累计净现值为零的折现率,如式(23)所示。它代表了项目的盈利能力,即该指标越大,盈利能力越大。

式中,NCFi指项目在第i年时的年净现金流量,i=1,2,3,···,n;i是指计算期限的年份。

4 耦合固体氧化物电解池的煤制乙二醇过程系统分析

基于本文所建的模型,首先分析了关键参数对SOEC 单元性能的影响;然后,采用㶲效率和碳元素利用效率等指标分析比较了CtEG 和SO-CtEG 过程的技术性能;再采用总投资、平均生产成本和内部收益率分析比较了新旧过程经济性能的优劣势。最后,分析了原料和产品价格对SO-CtEG 过程竞争力的影响。

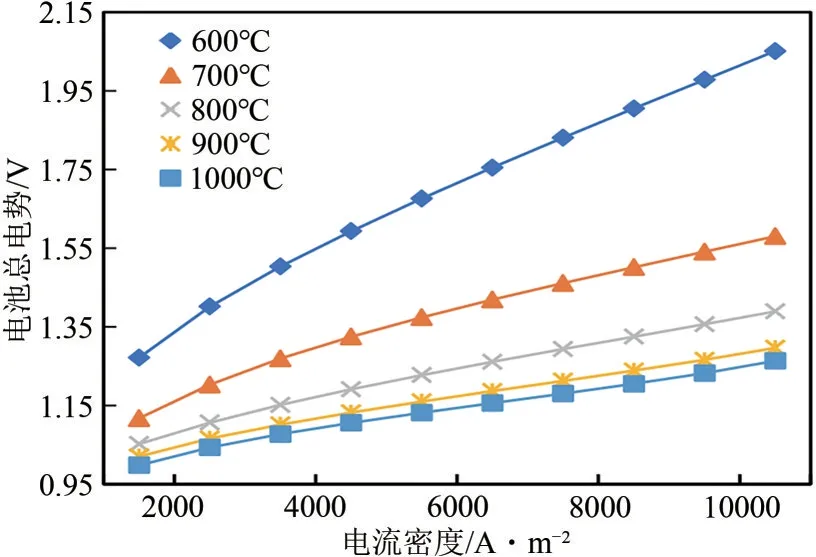

4.1 电流密度与温度对电池总电势的影响

电流密度与操作温度对SOEC性能发挥着重要作用。在恒定的操作温度下,通过改变电流密度分析电流密度对SOEC性能的影响,如图4所示。电池电压都随电流密度的增大而增大,表明SOEC需消耗更多的电能。由于电流密度和所需的电能有关,所以工作电流密度的选择应考虑电能的成本、电池的数量以及所需氢气的量。为研究操作温度对电池总电势的影响,在600~1000℃范围内改变操作温度,从图4可以看出,随着温度的升高,电池总电势逐渐降低。这是因为操作温度升高,电解液的电化学反应速率和氧离子电导率提高,导致活化极化电压和欧姆极化电压降低。虽然蒸汽的有效扩散系数随温度的升高而增大,从而导致浓度极化电压增加,但是由于欧姆极化电压远高于其他极化电压,因此操作温度对总电势的影响和欧姆极化电压呈相同趋势。

图4 电流密度和温度对SOEC性能的影响

4.2 技术性能分析

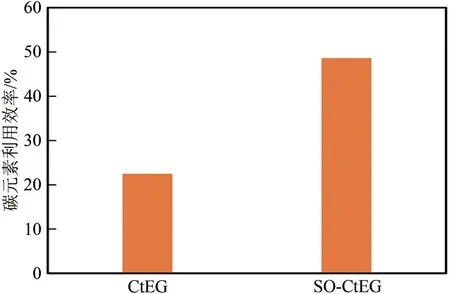

4.2.1 碳元素利用效率

根据建模与模拟结果,当CtEG和SO-CtEG过程的生产规模统一为年产60 万吨乙二醇时,CtEG 和SO-CtEG过程产品中所含碳元素皆为2419.35kmol/h。与传统的CtEG 工艺相比,SO-CtEG 工艺原煤进料量从273.96t/h降低到110.04t/h,导致其输入的碳元素分别由10764kmol/h 下降至4978kmol/h。因此,SO-CtEG 过程的碳元素利用效率从22.48%提升至48.61%,见图5。这主要是由于SO-CtEG过程集成SOEC 技术制氢,避免了约一半的合成气用于变换,有效减少了CO2排放量,从而使得新过程具有更好的资源利用效率。

图5 CtEG和SO-CtEG过程碳元素利用效率

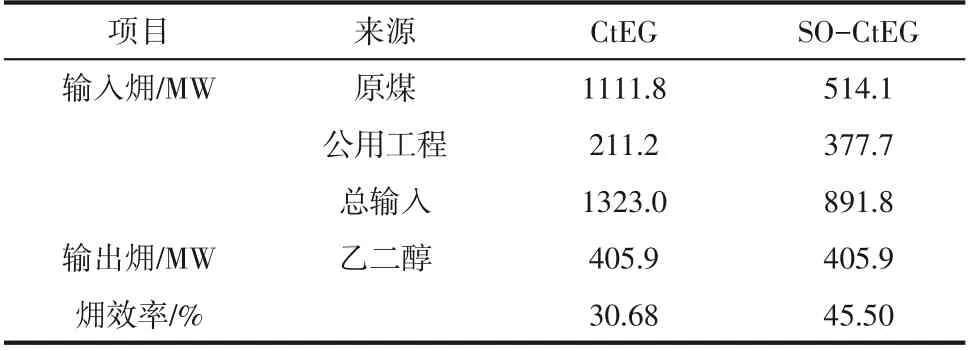

4.2.2 㶲效率

根据上述提到的模型方法对CtEG 和SO-CtEG过程进行了㶲分析。与传统的CtEG工艺相比,SOCtEG工艺将原煤进料量从273.96t/h降低到110.04t/h,原料煤的㶲输入从1111.8MW降至514.1MW,如表2所示。尽管SO-CtEG工艺避免了空分单元和水煤气变换单元,以及减小了酸性气体脱除单元的处理规模,使得这些单元公用工程输入的㶲显著降低,但SO-CtEG 工艺中SOEC 系统需要大量电力和蒸汽,使得SO-CtEG工艺的公用工程消耗从211.2MW增加到了377.7MW。因此,SO-CtEG 工艺总㶲输入从1323MW 降低到891.78MW,使得SO-CtEG 工艺㶲效率从30.68%提高至45.50%。

表2 CtEG 和SO-CtEG 工艺过程的㶲分析

4.3 经济性能

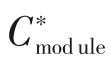

4.3.1 总投资对比分析

相比于传统CtEG工艺,SO-CtEG工艺避免了空分单元和水煤气变换单元,增加了SOEC系统、太阳能光伏系统(PV)以及电源转换器(PC)。由于SOEC系统还处于实验阶段,没有市场价格。本研究假设SOEC单个电解池的购买价格为13000元[32],其使用寿命为48000h。预计随着技术的成熟和规模化生产,价格会有较大的下降。PC 转换器是将光伏系统通过电网的交流电源转换为电解槽反应输入的直流电源,其成本估计为533 元/kW[32]。太阳能光伏系统的成本取决于组件的单位成本,而组件的单位成本由组件材料,即单晶硅的价格决定。单晶硅基模块的价格是8.06 元/W,其他辅助设备和捕捉设备占PV 系统总成本的40%[33]。因此,光伏系统总成本可用式(24)计算。其他关键设备投资则可根据总投资估算模型中提到的式(19)进行计算。

与传统CtEG 工艺相比,SO-CtEG 工艺虽然增加了SOEC 单元,但总投资仍然从87.74 亿元降至67.04 亿元,如图6 所示。这主要是由于:①SOCtEG工艺中增加的SOEC单元产生的氧气可直接通入煤气化单元,使得省去空分单元的投资费用(约2.63×108元);②SOEC单元产生的氢气足够用于乙二醇的合成,可省去水煤气变换单元的投资费用(约8.43×107元);③原煤进料量的减少,使得气化装置投资费用与总投资的占比从36.46%降至17.29%;④由于合成气中的CO2含量显著下降,导致甲醇再生塔的规模相应降低,使酸性气体脱除单元的投资费用与总投资的占比从3.59% 降至3.48%;⑤关键设备投资费用的降低使得施工阶段相应设备的安装维修和厂房建筑等直接投资费用也随之降低,因此导致总投资降低了23.71%。

图6 CtEG和SO-CtEG过程总投资

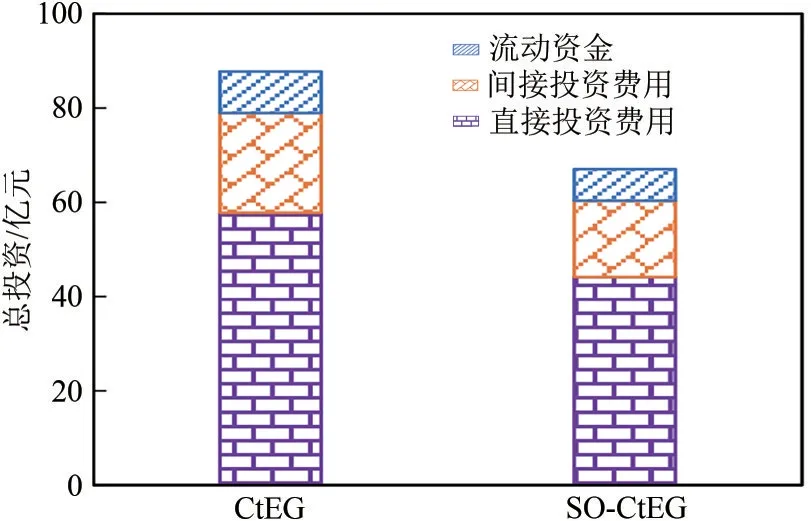

4.3.2 平均生产成本对比分析

根据上述方法模型对CtEG 和SO-CtEG 工艺进行平均生产成本对比分析,如图7所示。相比于传统CtEG 工艺,由于用煤量大幅度下降,所以SOCtEG 工艺原材料费用远低于传统工艺。其次,SO-CtEG 工艺固定投资的降低也有效减少了新工艺的折旧费和维检费,而且新工艺多余的氧气可作为副产品,最终使得SO-CtEG 工艺平均生产成本从5377 元/吨降低到4455 元/吨。但是,根据国家能源局发布的2020 年光伏工业用电的电价[34],计算得到两个工艺的电力成本,发现由于SO-CtEG工艺消耗较多的电力,故公用工程成本高于CtEG工艺。

图7 CtEG和SO-CtEG过程的平均生产成本

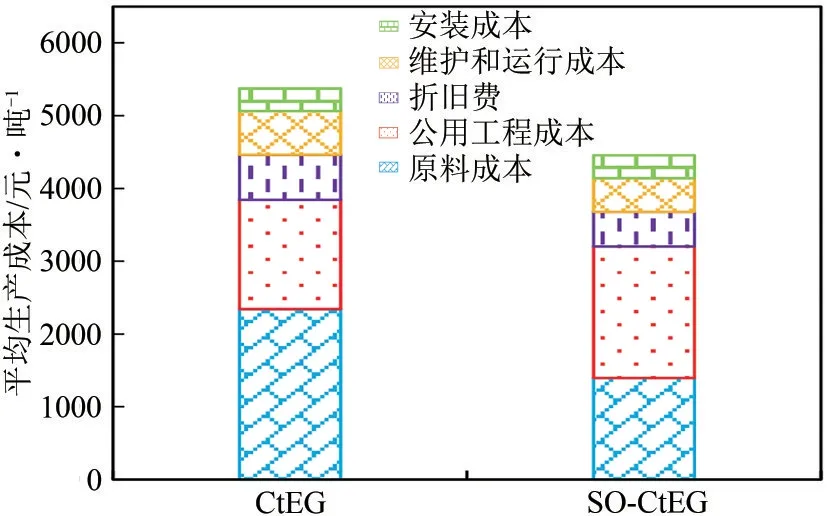

4.3.3 内部收益率

根据总投资、生产成本和收入计算得到CtEG和SO-CtEG 工艺的内部收益率分别为11.78%和20.63%,如图8所示。这主要是由于SO-CtEG工艺具有较明显的成本和投资优势。因此,本文提出的SO-CtEG工艺具有更好的经济性能和市场竞争力。

图8 CtEG和SO-CtEG工艺内部收益率

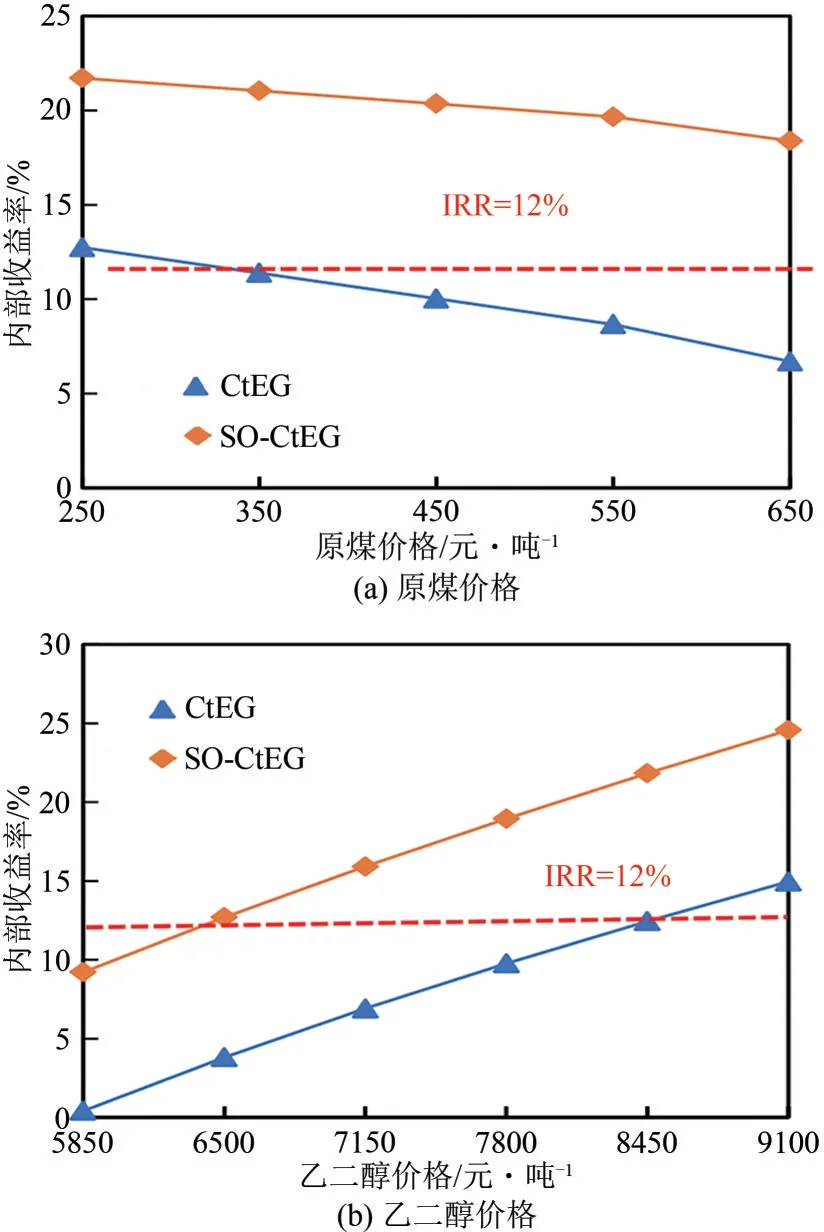

4.3.4 原料煤价格与乙二醇价格对CtEG 和SOCtEG过程竞争力的影响

由于经济效益会受到多种因素的影响,诸如原材料和产品市场价格影响。因此,本文研究了原煤、乙二醇价格对CtEG 和SO-CtEG 工艺内部收益率的影响,用以考察比较两种工艺抗市场风险能力。当原煤价格在250~650 元/吨范围内波动时,CtEG 和SO-CtEG 工艺竞争力的影响如图9(a)所示。当煤价从250 元/吨升高到650 元/吨时,CtEG 和SO-CtEG 工艺内部收益率都相应降低。但原煤价格波动对SO-CtEG 工艺影响较小,即使原煤价格超出市场价达到650 元/吨,该工艺过程依旧保持了较高的竞争力。这是因为相比于CtEG 工艺,SO-CtEG 工艺降低了总投资和平均生产成本,尤其是原料成本。本研究将IRR 基准值设置为12%,图中虚线上方代表该工艺可盈利,下方代表不具有竞争力。对于CtEG工艺,只有当煤价低于340元/吨才具有较好的经济效益,而当煤价高于340 元/吨时,传统CtEG 工艺的IRR 低于基准值。因此,相比于CtEG工艺,SO-CtEG工艺更具竞争优势。

图9 原煤价格和乙二醇价格波动对CtEG和SO-CtEG工艺内部收益率的影响

由于乙二醇产品价格的变化影响CtEG 和SOCtEG 工艺的总收入,可直接改变其经济效益。因此通过在5850~9100元/吨范围内改变乙二醇价格研究对CtEG 和SO-CtEG 工艺竞争力的影响如图9(b)所示。随着乙二醇产品价格的升高,CtEG 和SOCtEG 工艺的内部收益率增加。当乙二醇产品价格高于6370 元/吨时,SO-CtEG 工艺的内部收益率即可高于基准收益,而对于CtEG 工艺,需要当乙二醇的价格高于8340 元/吨时才具有较好的经济性能。因此,与CtEG 工艺相比,SO-CtEG 工艺具有更好的经济效益和抗市场风险的能力。

5 结论与展望

基于我国富煤的能源结构以及乙二醇自给率常年低于50%,发展煤制乙二醇具有较好的市场前景。为了有效降低该过程高碳排放的问题,立足于我国大型煤化工项目多处于风、光能较丰富地区,提出了一种耦合固体氧化物电解池的煤制乙二醇新工艺(SO-CtEG)。通过对其进行详细的技术经济分析,并与传统煤制乙二醇过程相比,得出如下结论:①在技术性能方面,SO-CtEG 过程的碳元素利用效率从22.48%提升至48.61%,㶲效率从30.68%提升至45.50%;②在经济性能方面,SOCtEG过程使得总投资从87.74亿元降至67.04亿元,平均生产成本从5377 元/吨降至4455 元/吨,内部收益率从11.78%提升至20.63%;③SO-CtEG 新工艺具有更好的抗市场风险的能力,例如,当煤价低于340 元/吨和乙二醇价格高于8340 元/吨时,传统煤制乙二醇的内部收益率才高于基准收益,而SOCtEG 新工艺只需乙二醇价格高于6370 元/吨。因此,将固体氧化物电解池制氢技术与煤化工进行耦合,既能提升原有系统的质能效率,又能取得更佳的经济效益,是未来煤化工低碳高效化发展重要研究方向之一。

在今后的研究过程中,还需进一步优化固体氧化物电解池制氢技术的结构以及开发新型电解质和电极材料;探讨可再生能源的配置成本和波动特性对系统电力成本的影响;并借助过程系统工程研究方法与工具,进一步优化SO-CtEG 新工艺的物流、能量和水网络,实现物流和能流紧密连接、系统性能综合最优。此外,煤制乙二醇新技术的发展与应用还面临着市场、政策和技术等方面的不确定性,建议采用实物期权分析(ROA)法进一步定量分析不确定条件下的项目最优价值和对应的投资策略。