郑万高铁隧道智能化建造技术研究及展望

王志坚

(武九铁路客运专线湖北有限责任公司, 湖北 武汉 430200)

0 引言

截至2020年底,中国已投入运营的高速铁路总长约3.7万 km,投入运营的高速铁路隧道共3 631 座、总长约6 003 km;正在建设的有隧道工程项目的高速铁路共47 条、总长约8 327 km,共有隧道1 811 座、总长约2 750 km;规划的有隧道工程项目的高速铁路共93条、总长20 970 km,共有隧道3 525座、总长约7 966 km[1]。此外,《中长期铁路网规划》勾勒了新时期“八纵八横”高速铁路网的宏大蓝图。未来,中国高速铁路隧道建设规模和难度巨大,高速铁路隧道修建技术亟需大幅度革新,以满足新时代高速铁路隧道建设的要求。

近年来,随着劳动力成本的不断提高,隧道现场施工技术人员数量逐年减少,隧道工程建设“以机代人”成为现实需求,少人化(甚至无人化)是未来隧道工程建设发展的必然趋势[1]。对此,国内外目前尚处于研究起步阶段,仅在围岩质量智能分析、智能钻孔、智能监测等单项智能建造技术方面进行了研究和试验应用,并没有形成成套技术体系,也未有一处智能建造工地[2]。

在此背景下,广泛应用新技术、新装备、新材料,推进新一代信息技术与隧道修建技术的深度融合,发展高速铁路隧道智能建造技术,对提升隧道修建水平,促进铁路行业整体发展具有重大意义。

实现隧道智能建造,机械化施工、数字化管理体系是基础。依托郑万高铁湖北段,历经3年多的科研实践,总结形成了高速铁路隧道机械化大断面法成套技术,对现有支护体系及设计方法、施工工法工艺、管理手段等进行了全方位的技术升级改造,建立了国内首条高速铁路隧道机械化施工、数字化管理示范线,具备了隧道智能建造的基础[3-4]:

1)提出了全断面法和微台阶法2大机械化大断面标准施工工法及机械化配套方案[5-9],并制定了施工期间掌子面稳定性评价方法[10]、支护安全位移分段控制指标[11]、施工安全步距控制标准[12]等系列措施,实现了全地质、全工序的机械化大断面法开挖。

2)开发了高压劈裂注浆、机械化装药、精细化光面爆破、早高强喷射混凝土、低预应力锚杆、宽幅防水板自动铺设、自行式液压仰拱栈桥、衬砌智能带压分层浇筑等8大机械化大断面法配套施工工艺[13-16],实现了大断面隧道机械化高质量、安全快速施工。

3)研发了包含超前支护、超前预注浆、低预应力锚杆、早高强喷射混凝土等措施的隧道主动支护体系,建立了隧道大断面法施工掌子面超前支护设计方法[17-21]、洞身段围岩形变压力计算方法[22-25],并在此基础上,对隧道支护结构设计图进行了2次系统优化,形成了隧道机械化大断面法施工图[26]。

4)开发了基于轻量化BIM的数字化管理平台,并建立了隧道机械化大断面法作业安全及质量信用管理方法,实现了大断面隧道机械化施工全要素、全过程的数字化、精细化管理。

武九公司依托郑万高铁湖北段隧道工程,在攻克了隧道机械化、数字化建造技术的基础上,进行了隧道智能化建造科技创新实践,明确了隧道智能建造内涵及架构,攻克了关键技术,总结形成了具备初级智能化特征的高速铁路隧道智能建造技术体系。

1 隧道智能建造内涵及架构

隧道智能建造是现代信息技术(大数据、互联网、人工智能)、现代隧道修建技术(机械化大断面修建技术)与智能工装深度融合形成的隧道建造新模式,通过规范化建模、网络化交互、可视化认知、高性能计算以及智能化决策支持,实现围岩智能判识、智能设计、智能施工及智能管理[27-28]。

目前郑万高铁隧道建立的高速铁路隧道智能建造体系是隧道智能建造的初级阶段,其整体架构见图1。

图1 隧道智能建造整体架构示意图

2 隧道智能建造关键技术

3年来,依托郑万高铁湖北段隧道工程创新实践,研究攻克了多项重难点问题,完成了9台施工装备智能升级,研发了3+1个系统(平台),总结形成了围岩智能分级、设计参数智能优选、开挖及支护智能施工、智能建造协同管理等4大关键技术成果,初步构建了高速铁路隧道智能建造技术体系,具体如下。

2.1 隧道围岩智能分级系统

围岩智能分级是隧道智能建造的基础,也是目前智能化技术水平最高的施工环节。其核心包括围岩智能分级方法、围岩级别智能预测方法及围岩智能分级系统软件等3部分内容。

2.1.1 围岩智能分级方法

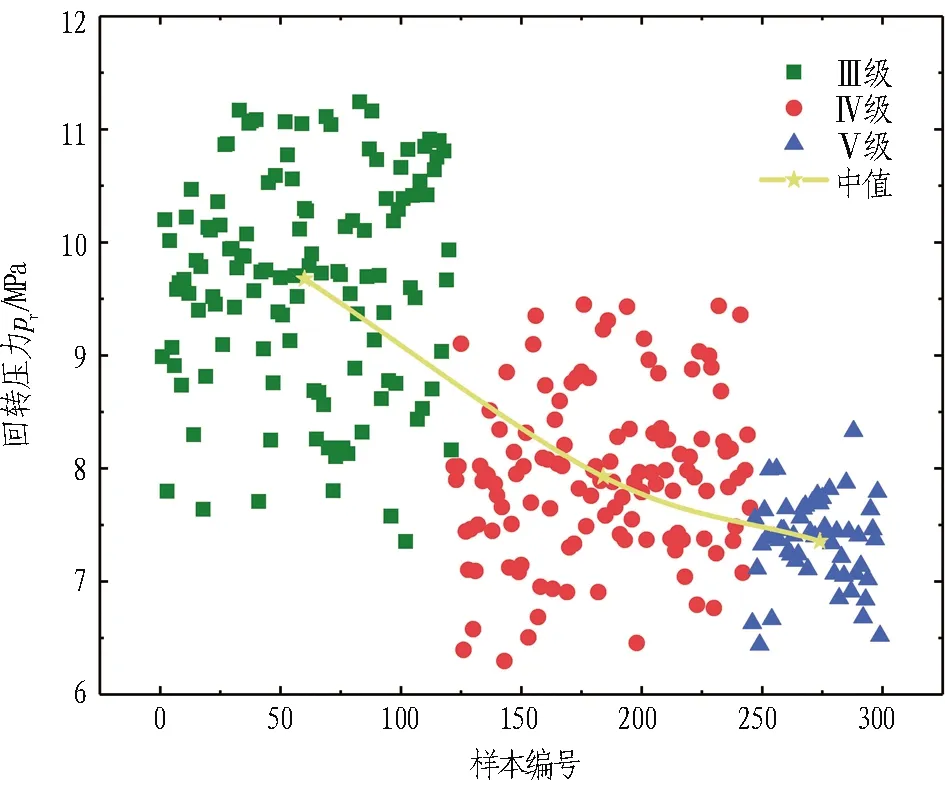

现场采集了299份不同岩性、不同级别围岩的掌子面凿岩台车钻进参数数据样本(见表1),在解析钻杆推进速度、推进压力、冲击压力及回转压力等钻进参数后,发现钻进参数和围岩级别有较强的相关性,其中,推进速度和围岩级别呈现负相关,推进压力、冲击压力、回转压力和围岩级别呈现正相关(见图2和表2),由此奠定了围岩智能分级的基础[29]。

表1 现场采集样本基本信息统计

(a) 推进速度

(b) 冲击压力

(c) 推进压力

(d) 回转压力

表2 钻进参数和围岩级别相关性系数R[29]

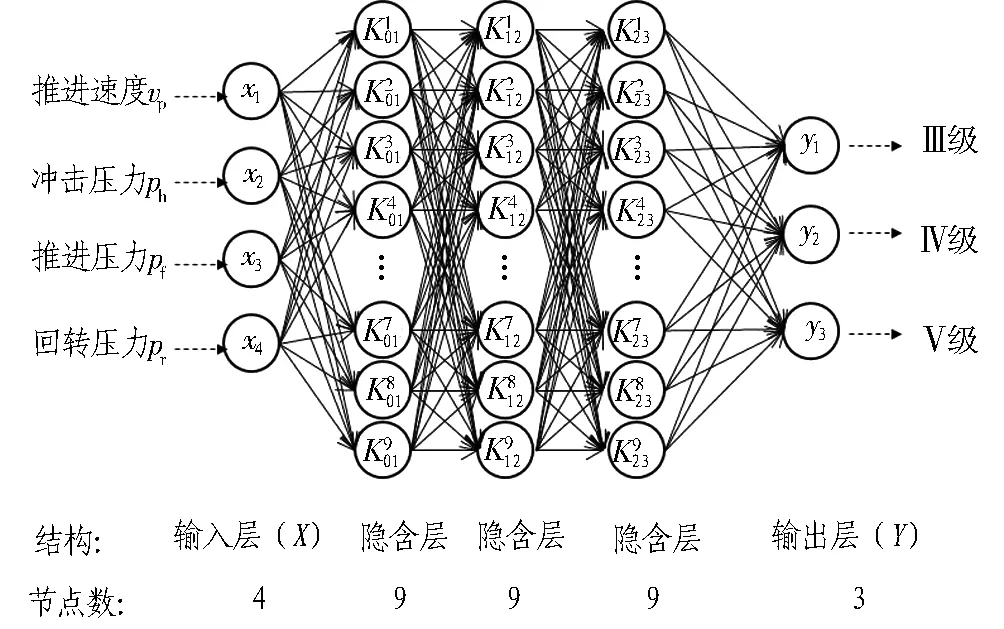

基于这一特性,利用SVM、BP神经网络等多种机器学习算法,建立了掌子面围岩智能分级模型(见图3),准确率约87%。

考虑到现有样本不多,属于小样本问题,而SVM模型在小样本的非线性分类方面具有较好的鲁棒性,因此,以基于SVM方法的掌子面围岩智能分级模型为基础,建立了隧道围岩智能精细化分级方法,实现了根据钻进参数自动、快速进行掌子面围岩精细化分级,并根据权重给出掌子面整体围岩级别。

具体步骤为:

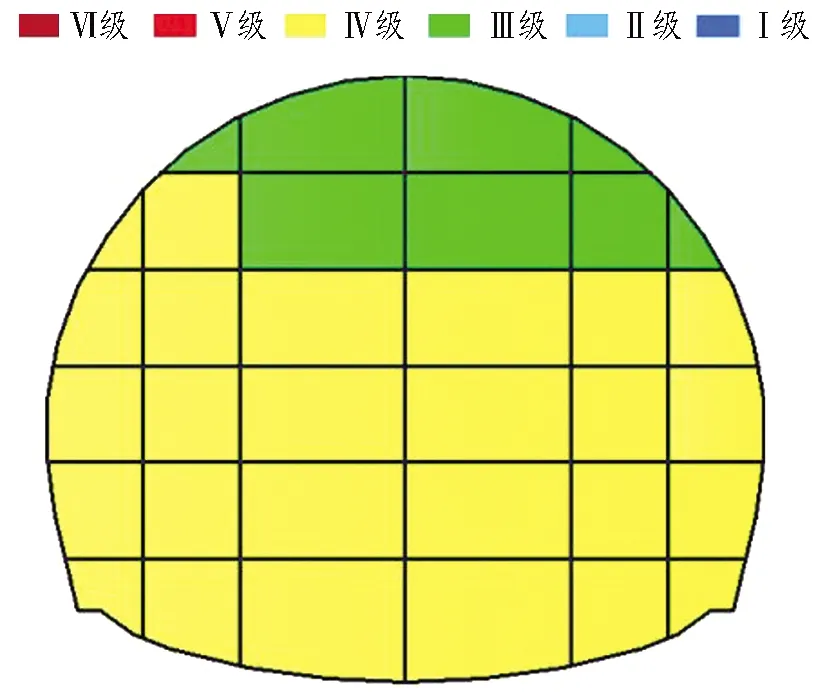

1)根据掌子面炮孔分布特征对掌子面进行分块,以隧道中轴线为基准线、左右间距2 m为单位将隧道掌子面分为6纵;以隧道拱顶为基准点、上下间距2 m为单位将掌子面分为6层。最终,掌子面被分为了6层6纵34块,并对各块区域进行编号(见图4)。

2)调用围岩智能分级模型,根据各炮孔钻进参数进行炮孔自动分级(见图5)。

(a) SVM模型

(b) BP神经网络模型

图4 掌子面编号示意图

3)将每一块内各个炮孔的围岩级别取算数平均值,得到各块围岩级别(见图6)。

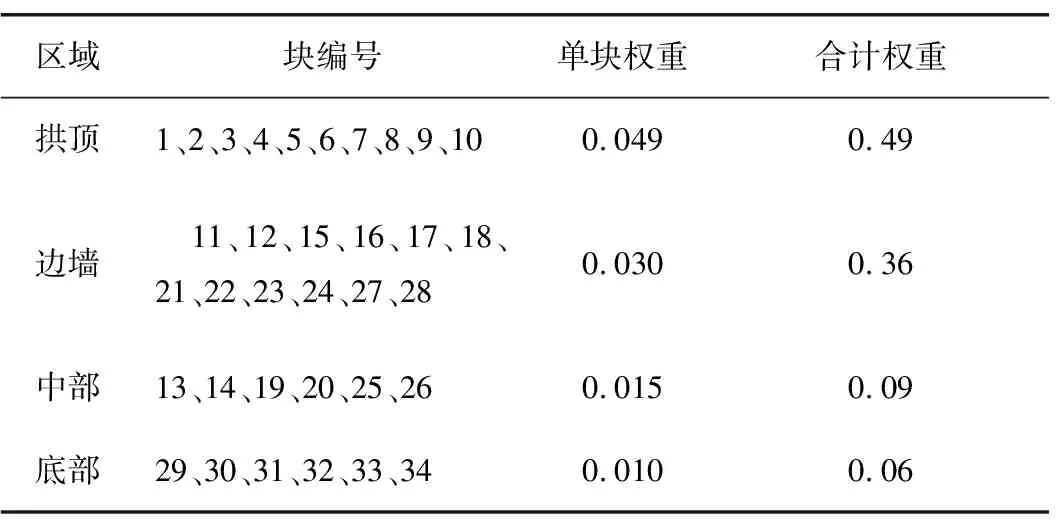

4)将各块围岩级别加权平均,得到掌子面围岩级别,权重系数按照拱顶区域重要性>边墙区域重要性>中部区域重要性>底部区域重要性的原则确定(见表3)。

图5 掌子面炮孔分级示意图

图6 掌子面精细化分级示意图

表3 掌子面各块权重

2.1.2 围岩级别智能预测方法

基于掌子面围岩精细化分级结果,利用掌子面围岩横向分区、纵向分层特征,根据已开挖段2个断面围岩钻进参数精细化分级结果,建立掌子面围岩级别沿隧道纵向的空间映射关系,从而对掌子面前方围岩级别进行动态预测(见图7)。

图7 基于钻进参数的掌子面围岩级别动态预测模型示意

在此基础上,结合超前钻探、超前物探、勘察设计等多源地质信息,遵循“以近为主、以钻为主”的原则,具体优先级为“钻进参数预测>超前钻探>超前物探>勘察设计”,进行掌子面前方围岩进阶式综合预测(见图8)。

2.1.3 围岩智能分级系统软件

以围岩智能分级方法、围岩智能预测方法为核心,开发了“高速铁路山岭隧道围岩智能分级系统”软件。其具有项目基本信息、项目进度控制、实时动态分级、围岩级别变更、围岩级别预测、围岩级别验证和历史数据查询等7项功能模块。典型界面如图9所示。

图8 围岩级别智能综合预测结果示意

图9 围岩智能分级系统软件界面示意(实时动态分级)

2.2 隧道设计参数智能优选系统

隧道设计参数智能优选是隧道智能建造的重要组成部分,是连接隧道围岩智能分级和隧道开挖及支护智能施工的中间环节,起着承上启下的重要作用。其核心包括设计参数智能匹配、推荐方法,设计参数智能校核、优化方法和设计参数智能优选软件3部分内容。

2.2.1 设计参数智能匹配、推荐方法

广泛收集部颁隧道通用参考图、郑万高铁隧道支护设计图、郑万高铁爆破设计图,整理形成了包括超前支护、洞身支护设计、爆破设计等设计参数数据库。根据围岩级别、埋深、岩石类型、施工水平等参数,利用数据库智能搜索匹配算法,进行设计参数匹配、推荐。

目前,该库包含郑万高铁隧道支护参数图、部颁隧道通用参考图等共12部图、255套设计参数,具体见表4。

表4 隧道设计参数数据库汇总表

2.2.2 设计参数智能校核、优化方法

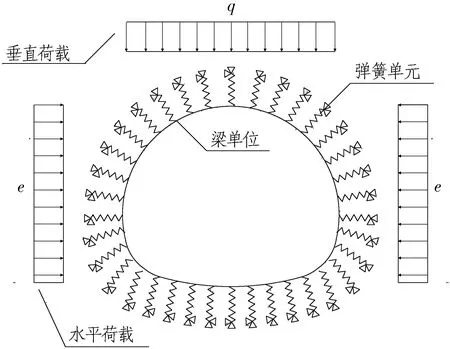

利用隧道机械化大断面法超前支护设计方法[17-21](见图10、式(1))、洞身支护结构设计方法[22-25](见图11、式(2)和式(3))对设计参数初选值进行校核、优化。

D为掌子面高度,m; Le为未支护段长度; p1为掌子面锚杆合支护力,kN; Fw为掌子面滑移体自重,kN; Fc为掌子面滑移面黏聚力合力,kN; Fφ为掌子面滑移面摩擦力合力,kN; Fq为掌子面滑移体竖向形变压力合力,kN; q为竖向形变压力,kPa; q′为管棚折减后竖向形变压力; θ0为破裂角,(°); α0为掌子面滑移体上方竖向形变压力折减系数; α1为管棚支护下掌子面前方扰动段竖向形变压力折减系数; α2为掌子面预注浆加固后围岩粘聚力增大系数。

(1)

式中:K为掌子面稳定系数,当K>[K]时,掌子面稳定; [K]为掌子面设计稳定系数,参考GB 50068—2015《岩土锚杆与喷射混凝土支护工程技术规范》,取[K]=1.15;β1、β2、β3分别为与φ相关的系数。

竖向形变压力

q=0.33γ(0.2+0.1B)e-0.006BQ+4.2。

(2)

水平形变压力

e=2.7e-0.006 6BQq。

(3)

式(2)—(3)中:γ为围岩重度,kN/m3;B为隧道跨度,m; BQ为岩体基本质量指标。

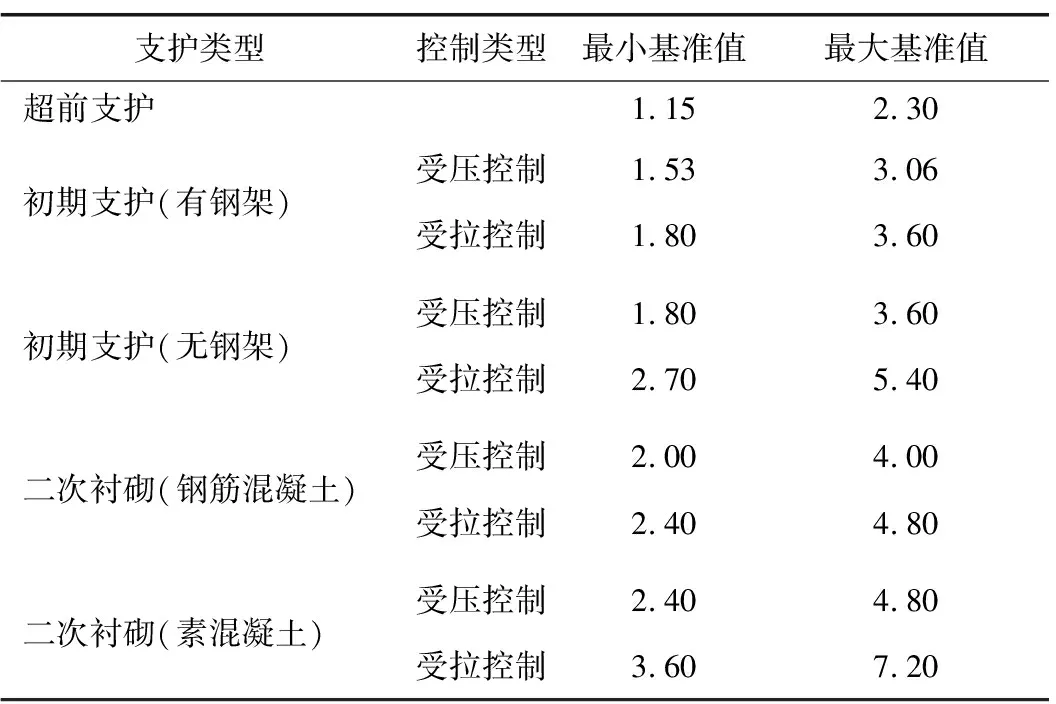

综合考虑安全性和经济性进行设计参数优化,即计算后安全系数既不能太大也不能太小,具体标准见表5。

q为竖向形变压力; e为水平形变压力。

表5 隧道设计参数校核参考标准

2.2.3 设计参数智能优选系统软件

以设计参数智能匹配推荐方法、设计参数智能校核优化方法为核心,开发了“高速铁路山岭隧道设计参数智能优选系统”软件,具有项目基本信息、项目进度控制、超前支护设计、洞身支护设计和历史数据查询等5项功能模块。典型界面如图12所示。

2.3 隧道开挖及支护智能施工系统

隧道开挖及支护智能施工是隧道智能建造的重要部分,承担了隧道智能建造的现场施工任务。其包括装备动态感知技术、装备传输接口技术、装备机群控制技术、系列装备智能升级、开挖及支护智能施工系统软件等5部分。

2.3.1 装备动态感知技术

通过温度、压力、速度、加速度、角度、位移、电压等各类机载传感器在智能装备施工过程中自动采集施工过程信息形成施工日志,并通过解析实现钻进参数信息、隧道轮廓信息(开挖轮廓、初期支护轮廓、二次衬砌轮廓等)、混凝土浇筑信息和装备状态信息等多源异构信息的实时动态感知,为隧道围岩智能分级、智能管理等提供了数据支撑。

图12 设计参数智能优选系统软件界面示意(洞身支护优化)

2.3.2 装备传输接口技术

如图13所示,提出了隧道装备多源异构数据的统一交互方法。对隧道地质、设计、施工、质量等不同数据进行了无监督聚类分析,明确了隧道施工多源异构数据的时间、空间和语义特征,提出了全工序智能装备统一数据交互制式,建立了基于宽窄带融合技术的高可靠、低时延隧道施工现场装备物联网体系,开发了隧道多源异构大数据分布式存储交互架构,搭建了智能装备机群信息交互桥梁。

图13 智能凿岩台车参数采集与标准化交互

2.3.3 装备机群控制技术

利用远程指挥车(见图14)及隧道传输网络,实现了隧道智能装备机群的远程遥控作业(见图15)。

图14 装备机群远程指挥车

图15 装备机群远程指挥施工(喷混凝土作业)

研发了装备臂架作业运动轨迹自动规划与控制系统(见图16),实现了隧道智能装备按照隧道设计自动规划运动轨迹并自主控制精准作业(见图17)。

图16 臂架作业运动轨迹自动规划与控制

图17 装备自主控制精准作业(钻孔施工)

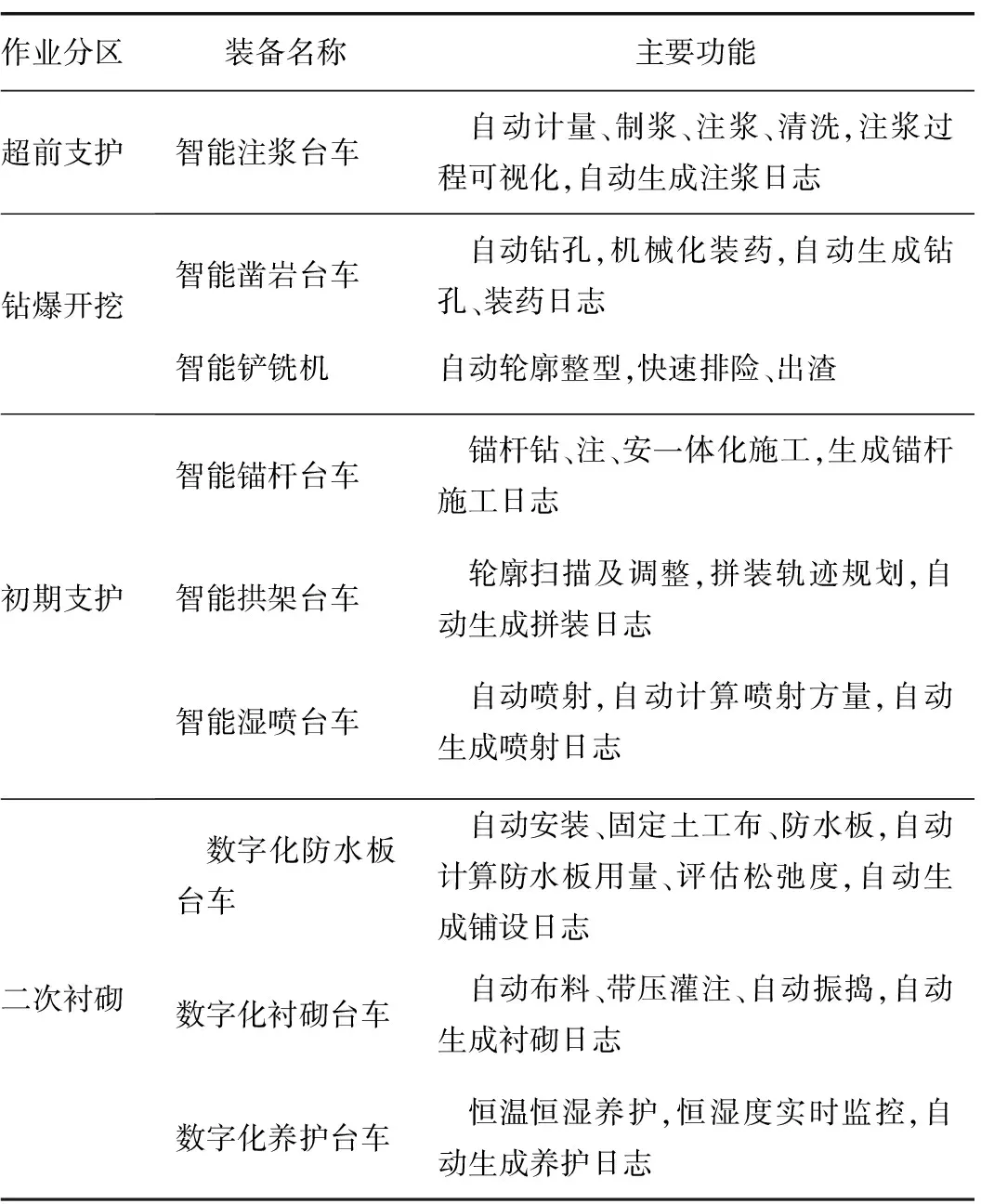

2.3.4 系列装备智能升级

基于装备动态感知技术、装备传输接口技术、装备机群控制技术,对现有机械化装备进行了智能升级,研发了智能注浆台车、智能凿岩台车、智能铲铣机、智能湿喷台车、智能拱架台车、智能锚杆台车、数字化防水板台车、数字化衬砌台车、数字化养护台车等9台隧道钻爆法施工智能成套装备(见表6),为隧道智能建造提供了装备支撑。

2.3.5 开挖及支护智能施工系统软件

以装备动态感知技术、装备传输接口技术、装备机群控制技术为核心,开发了“高速铁路山岭隧道开挖及支护智能系统”软件。其具有设计数据交互、设备远程监测、施工日志交付、文件传输概览等4项功能模块。典型界面如图18所示。

表6 隧道钻爆法施工智能成套装备

2.4 隧道智能建造协同管理平台

隧道智能建造协同管理平台是隧道智能建造的核心,是隧道智能建造的大脑中心,协同控制着隧道智能建造各关键环节。其核心包括隧道智能建造多源异构数据接口技术、多源异构数据存储技术、多源异构数据安全技术和隧道智能建造协同管理平台软件等4部分。

2.4.1 多源异构数据接口技术

智能施工装备所采集的数据格式以半结构化和非结构化格式居多,多种类型智能设备所感知数据方式、类型、存储格式或表现形式可能存在较大的差异。施工过程数据有采集频率高、数据记录多等特点;视频或高清数码具有存储空间大、文件格式存储等特点,现场手持终端检测数据具有格式化、模板化等特点。搭建一套满足不同数据类型、存储格式的数据交互、转换接口,借助“数据交互”实现系统内外的数据交互,借助“业务转换接口”将施工数据转换成满足业务管理要求的数据格式,并提取、分析关键数据形成项目管理基层数据源。数据接口内部结构如图19所示。

图18 开挖及支护智能施工系统软件界面示意(扫描日志)

图19 数据接口内部结构示意图

2.4.2 多源异构数据存储技术

智能建造管理平台涉及到的数据具有类型多、结构复杂、量大、访问频率高等特点,为提升系统交互效率和访问速度,需构建一个存储结构合理、读写速度快、安全性高的数据存储方案,借助数据拆分存储等技术,改善了海量数据的读写性能。

2.4.2.1 数据垂直拆分

依据智能建造协同平台各个子系统和各业务管理的需要,将整个平台的数据分割到不同的数据表空间,将原来强耦合的系统拆分成多个弱耦合的服务,通过服务间的调用来满足业务需求。确保核心模块的稳定性,同时有效缓解了不同业务模块之间的IO竞争压力。

2.4.2.2 数据水平拆分

针对智能施工设备所采集的数据,依据范围或时间属性将数据拆分到多个结构相同的数据表中,借助数据映射关系进行数据访问,有效地解决了施工过程数据、质检资料等单表数据量大的数据读写瓶颈。

2.4.2.3 数据分区存储

充分借助Oracle数据库提供的分区机制,将表中的数据划分成多个区域,通过分区表的映射关系,快速定位查询、读取数据,有效缓解部分数据持续陡增而引起的数据读写速度慢等问题,从而改善巨型数据表的读写性能。

2.4.3 多源异构数据安全技术

借助磁盘阵列从物理上进行有冗余的数据备份存储,实现了数据的安全存储和快速数据还原。应用程序严格按照前端、应用逻辑、数据库进地分离,防止非法软件通过前端攻击数据库和窃取数据信息。利用票据与令牌信息进行用户认证与授权,借助token验证用户的合法性与有效性,有效避免了非法访问。借助MD5加密技术对数据进行加密处理,降低了数据在传输、读写等环节出现信息泄露的风险。引入数字指纹和CA数字签名技术,有效避免了数据被恶意篡改或伪造,同时确保数据的完整性。通过时间戳机制可以有效地防御DOS攻击,提高了数据交互接口的可用性。

2.4.4 智能建造协同管理平台软件

运用多源异构数据接口、安全及存储等关键技术,将围岩智能分级系统、设计参数智能优选系统、开挖及支护智能施工系统与现有信息化管理系统进行整合,形成隧道智能化建造协同管理平台(见图20)。

图20 隧道智能化建造协同管理平台

整合完成后的各子系统间以平台数据中心为媒介,通过高效的数据流动,协同完成隧道围岩智能分级、智能设计、智能施工等隧道智能建造核心功能。具体而言,开挖及支护智能施工子系统的施工信息中的智能型凿岩台车钻进参数通过平台传输给围岩智能分级子系统;围岩智能分级子系统根据此钻进参数进行围岩智能分级,并通过平台输出掌子面围岩级别给设计参数智能优选子系统;设计参数智能优选子系统根据此围岩级别完成设计参数智能匹配、推荐及校核、优化工作,并通过平台输出最终设计参数给开挖及支护智能施工子系统;开挖及支护智能施工子系统根据此设计参数,生成施工方案,并下发给各智能装备,进而完成现场各项施工工作。隧道智能建造协同管理平台内部各系统间数据流动关系如图21所示。

3 隧道智能建造应用及展望

2020年7—10月,在郑万高铁湖北段隧道选择了3个工点进行现场试验,初步验证了隧道智能建造各项功能。

图21 隧道智能建造协同管理平台子系统间数据流动关系示意

根据隧道智能建造三步走总体规划,下一步主要依托宜兴高铁隧道工程,选定3个工点进行智能建造应用示范,完成关键工序智能互联工程装备施工,实现“人工决策为主、机器决策为辅”,形成初级版(V1.0)。

具体工作从以下3个方面展开:

1)进一步深化隧道机械化施工技术体系——夯实基础,提升经济性。

首先是进一步深化主动支护体系设计方法研究,特别是突破初期支护设计方法以经验定性为主的现状,研究形成主动支护体系初期支护理论设计方法,并在此基础上继续开展支护设计参数优化工作,以提高主动支护体系的经济性,增强推广的生命力。

其次是进一步研究扩展大断面法的适用性,尤其是在极软弱及特殊地质条件适用性,研究形成大断面法在极软弱及特殊地质条件的安全配套保障措施,推广机械化、大断面法的应用范围,促进隧道行业整体的技术进步。

最后是进一步深化研究完善大断面施工配套工艺,特别是机械化装药技术和精细化爆破技术。因为相比其他工序,装药爆破这一关键工序仍存在掌子面施工人员多、机械化及智能化程度不高、施工安全风险大、超挖过大等问题,需进一步改进优化,以减少掌子面施工人员、减少超欠挖,进一步提升隧道施工安全性、经济性。

2)进一步提高隧道智能化建造可靠性——提升水平,增强可靠性。

首先是进一步深化围岩智能判识技术研究,通过扩展样本类型及数量、优化算法的形式,进一步提升围岩智能判识的精度。

其次是在机械化装药技术的基础上,研究运用深度学习、图像识别、机器人自动控制等人工智能技术,实现散装炸药智能装填、智能精细化爆破设计,进一步完善现有隧道智能建造技术体系。

最后是根据现场应用情况,持续推进智能装备改造升级,进一步提高智能装备施工可靠性及智能化水平,以达到质量更优、效率更高的目的。

3)进一步深化隧道精细化管理——加强管理,过程可控。

主要是在现有管理体系的基础上,增加工序质量后评估环节,充分利用扫描仪、信息化实验室、微信App小程序等手段,自动、快速采集工序质量数据,通过真实的数据实现工序质量的实时、量化评价。

总之,隧道智能化建造道阻且长,不可能一蹴而就,国外隧道机械化、数字化发展经历了近百年才逐渐成熟,智能化也尚处于开端。因此,必须结合我国国情,依托具体工程项目,以建设单位为主体,广泛组织协调科研、设计、施工、装备制造等单位,广泛应用新材料、新技术、新装备,全面革新隧道设计方法、施工方法、管理方法,在完成隧道机械化、数字化建造技术改造升级的前提下,持续推进隧道智能化建造技术进步,加快开展隧道智能化建造推广应用,合力把我国铁路隧道修建水平推向一个新的高度。