我国TBM法隧道工程技术的发展、现状及展望

齐梦学

(中铁十八局集团隧道工程有限公司, 重庆 400700)

0 引言

隧道在我国历史悠久,可上溯至约公元前700年东周初期,《左传》记载了庄公与其母亲武姜在隧道内相见的故事,“……对曰: 君何患焉?若阙(通‘掘’)地及泉,隧而相见,其谁曰不然?公从之。公入而赋: 大隧之中,其乐也融融!……”。我国道路史上最早的行车隧道,是位于陕西省汉中市的石门隧道,长14 m,宽3.95~4.75 m,修建于汉明帝刘庄永平四年(公元61年),20世纪70年代淹没在石门水库之中[1];我国最早的城市地下隧道,是安徽省亳州市古地下通道,系曹操的运兵道,始建于东汉末年,因非一个朝代修筑使用,故结构不一、宽窄不同、高低不等,全长逾8 000 m[2]。隧道技术随着时代变迁、技术进步而不断发展,总结为5个发展阶段: 古代的火焚法、近代的钢钎大锤法、手风枪钻爆法、现代的凿岩台车钻爆法、机械法(岩石隧道掘进机(TBM)法、盾构法、顶管法)。

钻爆法隧道大多遵循“新奥法”原理,其理论基础是围岩具有自承能力,隧道设计与开挖要充分发挥围岩的自承能力[3]。

机械法隧道,根据机型、施工工艺、支护技术不同,分为2种: 1)遵循“新奥法”原理的敞开式TBM施工的隧道,开挖后施作初期支护,必要时施作二次衬砌作为永久支护结构; 2)护盾式TBM、盾构和顶管机施工的隧道,以预制管片或者管节作为永久支护结构。

目前,我国隧道修建规模和修建难度都是世界上最大的,TBM用于隧道施工的发展速度也是最快的[4-6]。以史为鉴,回顾我国TBM法隧道工程发展历史,明晰TBM法隧道工程技术现状,才能清晰认识TBM法隧道工程技术面临的问题,合理展望,未雨绸缪,为我国隧道工程技术进步、基础建设的更好发展做出更大贡献。

1 我国TBM法隧道工程发展历程

我国于20世纪60年代开始研究与应用TBM,近60年来发展历程大致可以分为5个阶段[7-8]。其中,每个阶段,起始时间为里程碑式工程开始时间,结束时间为下一阶段的开始时间,所以某一阶段的部分工程完工时间会延续到下一阶段。

1.1 自力更生,研发探索(1964—1990年)

1964年前,国内很少有人了解TBM法隧道工程技术,但其优点通过科技图书等媒体传入中国,引起了国家的高度重视。经周恩来总理批准,在国家科委领导下成立全断面岩石隧道掘进机攻关小组。受当时国际背景和政治环境影响,我国无法引进先进的TBM设备及技术资料,只能被迫自力更生,封闭式研究探索。

1964年,原水电部上海水电勘测设计院机械设计室和北京水电学院机电系等单位联合研究设计了φ3.4 m的TBM,1965年被列为国家科委重点科研项目。1966年,原水电部上海水工机械厂制造了φ3.4 m的SJ34型TBM,用于杭州玉皇山、宝石山人防洞。20世纪70年代初,原水电部上海水工机械厂相继研制了φ5.5 m、φ5.8 m和φ6.8 m的多台TBM,但破岩能力弱、掘进速度慢、故障率高、可靠性差、实用性差,经过一段时期的实践,多数不能使用[9-10]。

20世纪70年代中期,针对TBM研制存在的关键问题,集中技术力量组织联合攻关。通过出国考察、外国专家来华座谈等技术交流活动搜集到大量技术资料,在总结之前产品经验和教训的基础上又研制出一批TBM,例如: 上海水工机械厂研制的φ5.8 m的TBM,1982—1984年在引滦入津工程新王庄和古人庄2座隧洞合计掘进2 723 m,最高月进尺213.4 m,最高日进尺21.35 m,平均月进尺92.5 m;煤炭科学研究院上海分院设计、上海第一石油机械厂制造的φ3.0 m的TBM,1977—1982年分别在江西萍乡、河北迁西、山西怀仁合计掘进2 633 m,最高月进尺218.3 m,最高日进尺14.5 m,平均月进尺90 m(有水)、150 m(无水)。

20世纪80年代中期,我国在TBM关键零部件的攻关研究方面取得一定进展,进一步研发并应用。煤炭科学研究院上海分院在原有基础上做了改进,由山西省5409厂制造了φ3.2 m的TBM,分别在云南省羊场煤矿(1988年开始,掘进2 500 m)、贵州省南山煤矿(1990年开始,掘进780 m)、北京十三陵抽水蓄能电站(1992年掘进91.7 m)施工。1986—1990年,由煤科院上海分院设计、上海重型机器厂研制的φ5.0 m的TBM,在山西古交东曲煤矿掘进3 654 m,最高月进尺202 m,最高日进尺12.7 m,月平均进尺85 m;由原水电部杭州机械设计研究所设计、上海水工机械厂研制的φ4.0 m的TBM,在福建龙门滩工地现场将直径改造为4.5 m。但上述应用基本上以失败告终。

以上研究探索与工业性试验表明,国产TBM还存在巨大差距,但是该阶段为多年后的TBM继续研发和应用培养了一批基础理论扎实的专业人才。

1.2 引进设备,外企施工(1990—1995年)

20世纪90年代,随着我国对外开放的深入,国外TBM设备和施工企业进入我国隧道施工市场,如甘肃省引大入秦、山西省引黄入晋输水工程隧洞分别由意大利CMC公司与英泼基诺(Impregilo)公司用Robbins双护盾TBM施工。该阶段以山西万家寨引黄入晋工程南干线为典型代表,隧洞地质以灰岩、泥灰岩为主,采用Robbins 1617-290双护盾TBM施工,最高月进尺1 821.49 m,平均月进尺784 m。

该阶段一直延续到2005年结束。昆明掌鸠河供水工程上公山隧道地质条件复杂,主要为断层破碎带、节理密集带、软岩大变形、岩溶、突涌水、突泥(砂)等,第1年平均月进尺388.46 m,第2年停机时间占70%,2005年9月决定拆除TBM改用传统钻爆法施工。这一阶段由国外制造商和承包商主导TBM设计和施工,但施工过程中锻炼、培养了一批国内TBM操作人员,这些人大部分仍在参与TBM设计制造与施工工作。据不完全统计,该阶段外企施工的TBM法隧道工程见表1。

1.3 引进设备,自主施工(1995—2013年)

1995年,为了修建全长18.45 km的西康铁路秦岭隧道,原铁道部从德国引进2台敞开式TBM,该工程由铁道部第十八工程局和隧道局2家国企承建。这是我国首次独立使用和管理TBM,实现了自主施工,TBM最高月进尺分别为509 m和531 m,平均月进尺310 m。TBM在该工程的成功应用奠定了我国推广应用TBM的坚实基础,之后的西南铁路桃花铺一号隧道和磨沟岭隧道、吐库二线铁路中天山隧道、引大济湟工程、大伙房水库输水工程、锦屏二级电站引水洞、辽西北供水工程等,全部采用国外的TBM设备,国内企业自主施工。施工中克服了一系列地质难题,也取得了较好业绩,如辽西北供水工程TBM进度普遍较好,2段4标TBM平均月进尺616 m。

该阶段,培养、锻炼了一大批TBM技术和管理人才,能独立驾驭TBM法隧道工程的规划、勘察、设计、施工和管理,为我国大规模隧道建设打下了基础,为国内科研院所及企业深入研究TBM提供了有利条件并取得了丰硕成果,TBM法隧道工程技术逐步得到推广。据不完全统计,该阶段TBM法隧道工程见表2。

表2(续)

期间,原铁道部曾效仿高铁技术发展路径,以市场换技术,计划引进100台TBM用于铁路隧道修建,先期招标采购20台,由于国外制造商报价过高而放弃。

实际上,该阶段前期是与引进设备、外企施工并存的。

1.4 强强联合,自主研发(2013—2016年)

随着我国各类隧道规模的快速增长,为了提高我国掘进装备的设计制造水平,发展核心竞争力,我国在2006年就将隧道掘进机列入国家重大装备产业。近十余年来,国家积极推动掘进装备制造业的发展,不断增加科技研发投入。2007年,科学技术部组织了国内的地质勘探单位、科研院校、设计制造单位和施工单位,以国家重点基础研究发展计划(973计划)的形式积极推进隧道掘进装备的理论创新和设计攻关。2012年,由铁建重工和中铁装备牵头,开展了国家高技术研究计划(863计划)“大直径硬岩隧道掘进装备(TBM)关键技术及应用”研究。

2013年和2014年,浙江大学和武汉大学分别作为牵头单位,先后开展了973项目“硬岩掘进装备的关键基础问题”和“深部复合地层围岩与TBM相互作用机理及安全控制”研究。2014年国家再次批准大连理工大学牵头的国家2011协同创新中心第二批计划——辽宁重大装备制造协同创新中心,以区域合作的形式再次向大直径敞开式硬岩掘进机攻坚克难。在国家这一系列的科技计划投入下,国内TBM的基础理论、设计制造和施工水平有了大幅提高。

2013年,中信重工率先研制了国内首台敞开式TBM,开挖直径5 m,于2015年10月开始应用于洛阳故县水库引水工程全长6.64 km的洛宁段1号隧洞,2017年7月贯通。

2015年1月和3月,铁建重工和中铁装备2家制造企业,在中铁十八局和中铁隧道局2家施工企业的鼎力支持下,联合国内多家科研院所,自主研发设计制造了2台φ7.93 m的敞开式TBM(见图1),并应用于吉林省中部城市引松供水工程。2017年8月28日,在洞长22.6 km的吉林省中部城市引松供水工程2标段,TBM提前14个月贯通,平均月进尺643 m,最高月进尺1 209 m; 2018年1月22日,在洞长22.955 km的4标段,TBM提前9个月贯通,平均月进尺546 m,最高月进尺1 318.7 m,见图2。这在我国TBM领域具有里程碑式的意义,标志着国内自主研制的TBM从无到有。此后,自主品牌TBM陆续研发出不同规格的产品,应用于重庆轨道交通5号线、重庆轨道环线、新疆ABH输水隧洞、兰州水源地、神东补连塔煤矿巷道等工程。

(a) 铁建重工-中铁十八局敞开式TBM

(b) 中铁装备-中铁隧道局敞开式TBM

(a) 铁建重工-中铁十八局TBM贯通

(b) 中铁装备-中铁隧道局TBM贯通

1.5 自主品牌,推广应用(2016年至今)

以吉林引松工程为代表的自主品牌TBM的成功应用,为TBM设备独立设计制造奠定了基础,也使自主品牌TBM赢得了建设单位、施工企业的信赖,进而在国内外迅速推广。据不完全统计,鄂北水资源配置宝林隧洞、重庆地铁、深圳地铁、青岛地铁、新疆某输水隧洞、大瑞铁路高黎贡山隧道等工程已经采用自主品牌TBM 70余台套;并且,自主品牌TBM已经走出国门,出口数量为16台(截至2020年6月底),标志着中国TBM已经走向世界。

2016年4月,新疆EH工程一次性集中采购18台TBM,用于全长516 km的引水隧洞施工。2018年10月10日,习近平总书记主持召开中央财经委员会第三次会议,全面启动川藏铁路规划建设。川藏铁路建设项目不良地质多且集中,需要面对崇山峻岭、地形高差大、地质复杂等建设难题;隧道总长占线路总长的70%以上,且多为长大隧道,其中4座隧道计划采用10台TBM施工。

2 我国TBM法隧道工程现状

自1990年引大入秦工程开始,我国TBM法隧道工程技术进入成功应用阶段,应用与发展现状分析如下。

2.1 TBM法隧道工程规模

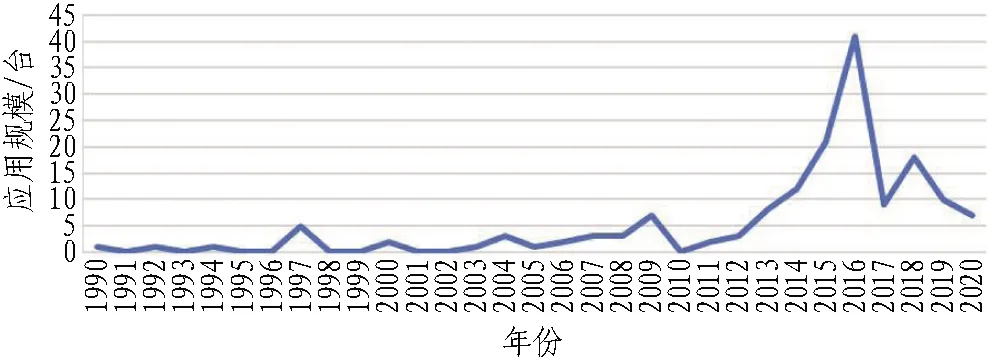

30年来,我国TBM法隧道工程规模发展趋势如图3所示,总体上呈现小幅波动、持续上升状态,大致可以分为2个阶段。第1阶段为1990—2012年,基本上呈持续应用状态,约1/3年份无新项目开工,其他年份每年的TBM法隧道也较少,在前半段波动范围为0~1; 1997年,山西引黄入晋和西康铁路秦岭隧道采用TBM施工,出现小高峰; 2009年,TBM法隧道工程包括2项水利工程、1项铁路工程和1项市政工程,出现第2个小高峰。第2阶段为2012—2020年,TBM法隧道工程总体呈上升趋势,其中,2012—2016年,新疆EH工程(支洞采用2台二手TBM施工、主洞全线集中招标采购18台TBM)、青岛地铁及深圳地铁全面开工建设,TBM法隧道规模快速扩张,出现高峰;之后回归并保持较高水平,后续将呈波动发展、波浪式增长态势,并且会出现新的应用规模高峰。

如无特殊说明,文中数据统计截至2020年6月底,包含已完工工程和在建工程。

概要分析国内TBM法隧道工程发展,主要受到5方面的影响: 1)国内经济发展水平,随着国内经济能力的提升,TBM法隧道工程规模稳步攀升; 2)对TBM的认可程度不断提升,TBM应用经历了由少到多的历程; 3)随着技术水平的提升,隧道建设规模增大、长度增长,TBM法隧道工程数量显著增加; 4)环境保护、劳动保护的不断规范,促进了TBM法隧道工程修建; 5)国内劳动力成本的增加和国产TBM的成功应用,让长期居高不下的TBM施工成本显著降低,促进了TBM法隧道工程技术的推广。

2.2 TBM法隧道工程分布区域

我国TBM法隧道工程分布区域如图4所示(以TBM应用数量作为统计依据)。大多集中于西部地区,占比高达约60%,主要是由于西部地区多山,并且是大江大河的发源地,水利水电与铁路工程规模大,深埋长隧居多,且近年来西北和西南区域水利水电工程、城市轨道交通工程建设时间相对集中;华东地区TBM法隧道工程约占20%,主要原因是TBM法在重庆轨道交通6号线和青岛地铁2号线成功应用后得以大范围推广;东北地区TBM法隧道工程主要集中在辽宁和内蒙古水利工程;华南地区TBM法隧道工程主要分布于深圳地铁。

图4 我国TBM法隧道分布区域统计

2.3 TBM法隧道工程分布领域

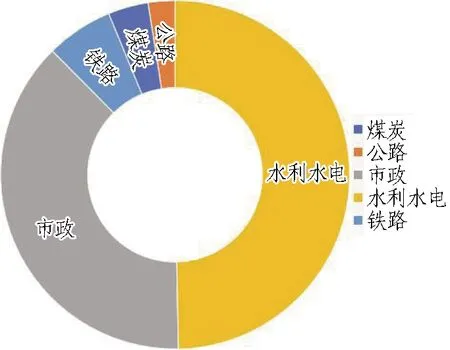

我国TBM法隧道工程分布领域如图5所示。其中,水利水电隧洞占比约50%,居首位,主要原因是: 1)TBM开挖断面为圆形,是水利水电隧洞最合理的断面型式; 2)水利水电隧道建设规模大、单洞长度长、埋深大的隧道居多; 3)TBM在水利水电隧洞开始应用早,市场认可度高。市政领域占比约40%,居第2位,主要是由于青岛、重庆、深圳等岩石地层城市的轨道交通隧道不适合钻爆法施工,TBM法成了最佳选择[11-12];铁路隧道引进TBM法施工虽然较早,但发展缓慢。

图5 我国TBM法隧道分布领域统计

2.4 TBM法隧道开挖直径

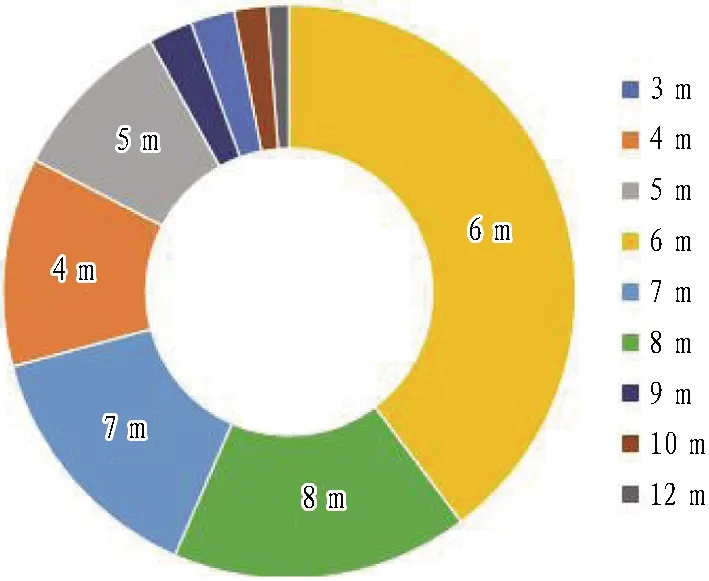

我国TBM法隧道开挖直径分布统计如图6所示。3 m及以下小直径TBM法隧道工程较少,主要是由于断面空间小,难以实现长距离连续掘进施工,TBM法长距离连续快速施工的优势难以体现。10 m及以上大直径TBM法隧道工程较少,主要是由于大断面隧道稳定性差、刀盘转速低导致掘进速度慢,应用于交通领域存在巨大的空间浪费。TBM法隧道开挖直径以3~10 m为主,约占95%,其中6~8 m直径系列占比最大,约占70%,主要集中于市政和水利领域;6 m直径系列数量最多,占比约40%,主要是城市轨道交通隧道; 7 m和8 m直径系列中,绝大部分用于水利水电工程隧洞。

图6 我国TBM法隧道开挖直径统计

2.5 TBM法与钻爆法联合施工

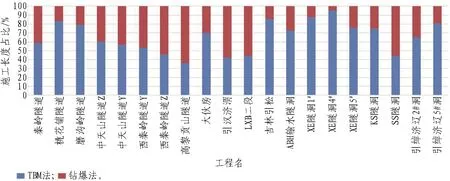

我国TBM法隧道工程全部是采用TBM法与钻爆法相结合修建的,这是隧道施工工法选择的现状,也是工法选择的必然,其能够更好地发挥2种工法的优势,最大程度实现快速、低价修建隧道工程的目标。

图7和图8对比分析了部分工程2种工法的施工长度及其占比,同一隧道工程中TBM法施工合计长度及单台TBM施工长度呈上升趋势。一方面是TBM装备与施工技术进步的影响,以往受技术水平的制约无法规划设计长大隧道工程,即便存在长大隧道也只能被迫采用“长隧短打”的方式;另一方面是TBM技术进步让更长隧道修建成为现实,单洞长度增加,相应地TBM法施工长度增加。例如: 20世纪90年代开工建设的西康铁路秦岭隧道全长18.456 km,Ⅰ线隧道采用TBM与钻爆法相结合施工,洞口段采用钻爆法施工TBM预备洞,为赶工期临时决定中间通过平导采用钻爆法施工,其余洞段采用TBM施工,2台TBM合计掘进长度10.8 km,单台TBM掘进长度分别为5.2 km和5.6 km; 2010年代开工建设的引汉济渭工程秦岭隧洞越岭段全长81.8 km,岭脊段采用2台TBM施工,合计掘进长度34.5 km,单台TBM掘进长度16~18 km;新疆EH工程XE引水1#隧洞全长72.9 km,3台TBM计划掘进总长度63.9 km,单台TBM掘进长度15~24 km;新疆EH工程KS隧洞全长283 km,11台TBM计划掘进总长度212 km。

已完工和在建铁路工程10 km以上长大隧道中,TBM法施工长度占比相对较小,平均51%,最高60%(吐库二线铁路中天山隧道),最低36%(大瑞铁路高黎贡山隧道)。其中,全长34.538 km的高黎贡山隧道,1台TBM的计划掘进长度为12.5 km,主要是由于复杂地质条件的影响,部分洞段TBM工程适应性不足。水工隧洞TBM法施工长度占比相对较大,平均70%,最高95%(XE引水4#隧洞),最低42%(引汉济渭工程秦岭隧洞越岭段),原因是: 1)部分洞段TBM工程适应性差; 2)工程造价的影响; 3)工法选择受综合因素影响。全长92 km的EH工程SS隧洞,2台TBM计划掘进长度41 km,占隧洞总长的44%,主要原因是可行性研究和设计阶段认为存在较多洞段不适合采用TBM施工。

图7 部分工程TBM法与钻爆法施工长度

图8 部分工程TBM法与钻爆法施工长度百分比

2.6 TBM法隧道施工进度与工期

纵观我国TBM法隧道工程,施工进度总体上存在严重的不均衡现象,波动较大,其中月进尺以200~700 m为主,占3/4; 700~900 m以及200 m以下各占1/9。掘进工期受平均月进尺和掘进长度的影响,同样差异巨大,以1~4年为主,占70%以上; 1~3年占60%以上,4~6年占1/9。部分工程TBM平均月进尺及工期统计见图9。

图9 部分工程TBM施工进度与工期

例如: 西康铁路秦岭隧道及西南铁路采用敞开式TBM施工,平均月进尺约300 m,最高月进尺逾500 m;山西引黄入晋工程采用双护盾TBM施工,总干线月进尺约700 m、最高月进尺约1 100 m,南干线平均月进尺约1 300 m、最高月进尺约1 800 m,南干联络段平均月进尺约1 300 m、最高月进尺约1 600 m;中天山隧道采用敞开式TBM施工,前期平均月进尺约400 m,后期平均月进尺约100 m;兰渝铁路西秦岭隧道采用敞开式TBM施工,平均月进尺约400 m;辽西北供水工程采用敞开式TBM施工,平均月进尺约600 m。这些进度数据,让人眼花缭乱,为增强可比性,以同一工程不同标段、同一施工单位不同项目的同机型TBM施工进度为例分析。

吉林省中部城市引松供水工程(以下简称引松供水)采用3台敞开式TBM施工,开挖直径7.93 m,连续皮带机出渣,TBM基本参数和施工进度相关信息见表3和图10。TBM 1平均月进尺643 m,最高月进尺1 209.8 m;TBM 2平均月进尺500 m,最高月进尺1 423.5 m;TBM 3平均月进尺652 m,最高月进尺1 318.7 m。地质原因、设备完好率、施工技术、施工理念和组织管理的差异是影响施工进度均衡性的主要因素。

表3 引松供水TBM法隧道施工信息

图10 引松供水3台TBM月进尺对比

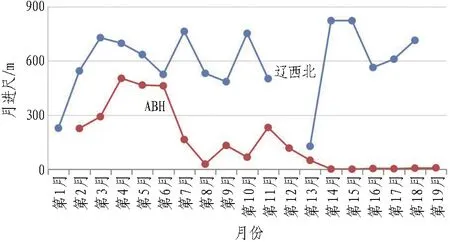

辽西北供水工程2段4标和新疆ABH输水隧洞,均为敞开式TBM施工,TBM开挖直径分别为8.53 m和6.53 m,由同一个TBM团队负责施工(主要的TBM技术与管理人员从辽西北整体调遣至ABH)。2项工程TBM月进尺对比见图11(辽西北折线断开部分为TBM中间转场)。ABH第1个月份TBM掘进只有2 d,计算平均月进尺时将其扣除;TBM平均月进尺根据围岩条件选取第2—7个月的平均值。ABH项目TBM月进尺严重不均衡且后期持续较低,主要原因是恶劣的地质条件和施工干扰。自第7个月开始遭遇严重蚀变岩和极度破碎围岩,涌泥涌砂现象非常严重,TBM对于该洞段的地质适应性极差,说明不适合采用TBM法施工,若选用机械法则应该考虑土压平衡盾构。实际揭露的围岩与施工图地勘成果相去甚远,该工程的极度破碎围岩洞段在地勘报告中无显示,揭露后调整为“节理密集带”,给掘进施工造成了很大的误导。此外,建设单位的盲目指挥、不当指导,施工单位未能及时强制采取合理措施处理等也是导致施工进展缓慢的因素。

2.7 TBM机型

我国TBM机型统计如图12所示,以敞开式为主,约占50%,主要原因是采用敞开式TBM施工的隧道支护结构为初期支护与二次衬砌相结合,综合成本较低;但工法选择时不仅要充分考虑TBM的工程适用性,还需兼顾施工措施的灵活性;敞开式TBM总体风险可控性较好。其次,双护盾TBM应用较多,占比约40%,大多数应用于青岛地铁、深圳地铁和山西引水工程等,主要是受建设环境、地质条件和综合成洞速度的影响。单护盾TBM应用较少,主要集中在重庆地铁,其主要影响因素为建设环境和地质条件。

图11 2项工程TBM月进尺对比

图12 我国TBM机型统计

2.8 TBM品牌

我国所使用的TBM品牌较多,已完工工程所使用的TBM以国外品牌为主;自吉林引松供水工程之后的新增市场份额中,TBM应用品牌相对集中,主要被中国铁建旗下的铁建重工、中国中铁旗下的中铁装备2家公司占有,市场占有率高达90%以上,并且均拥有自主知识产权。主要原因有3个方面: 1)2家公司的设备设计制造技术与美国罗宾斯公司、德国海瑞克公司基本保持了同等水平; 2)技术沟通便捷,TBM设计方案能够充分融合施工单位的经验; 3)价格优势。在建工程所使用的TBM以国产品牌为主。截至2020年6月底,我国已完工和在建工程中各品牌TBM市场占有率统计见图13。

2.9 TBM零部件来源

图13 各TBM品牌在我国的市场占有率统计

表4 TBM主要零部件来源

2.10 TBM法隧道施工企业

TBM法隧道工程规模的扩张,带动了国内施工企业的迅猛发展,从原来意大利公司负责施工、仅从国内雇用部分劳务人员,发展到中铁十八局和中铁隧道局首次在西康铁路秦岭隧道自主施工,目前我国具有TBM法隧道施工业绩的企业约30家,大多集中于建筑央企,其中60%以上集中于中国铁建和中国中铁。据不完全统计,截至2020年6月底国内TBM施工企业使用TBM数量见图14和图15。

3 我国TBM法隧道工程技术展望

3.1 TBM法隧道工程规模、区域与领域分布

我国TBM法隧道工程规模在今后一定时期内仍将保持较快增长,之后趋于平稳并保持较长时间,最终会下降到较低水平,发展过程中大部分时段会小幅波动,也不排除偶尔大幅波动的可能性。预计未来10年各类隧道修建长度20 000 km、掘进装备需求量600台,未来5年我国潜在工程规划的TBM需求量会达到200台。

我国TBM法隧道工程仍将集中于西部地区,以水利水电工程为主;华北地区山东省、华南地区深圳市、西南地区重庆市等多山城市的轨道交通隧道对TBM的需求量呈上升趋势;华南、华北、东北等地区TBM应用数量将会明显受到区域性调水、海底隧道等工程建设的影响。

图14 我国TBM法隧道施工企业(截至2020年6月底)

图15 国内TBM法隧道施工企业集团分布

预期未来一段时期内,TBM法隧道工程分布领域仍将以水利水电和市政工程为主,前者保持较高速度发展的势头较为强劲,后者增长势头高速发展的可能性较小,但短期内明显下降的可能性较小。在铁路工程领域中川藏铁路将是短期内的峰值,此后大规模应用的可能性较小。从川藏铁路隧道施工工法论证、比选过程中可见一斑,受制于TBM对复杂地质条件的适应性、造价、对TBM工法的认知、决策机制等因素,TBM从原计划的36台减少为32台、18台,进而减少为10台[13]。TBM法隧道工程技术在煤炭开采领域已经崭露头角并呈较高速度增长趋势。随着乐西高速大凉山1号隧道、新疆乌蔚高速天山胜利隧道TBM的成功应用[14-15],TBM法隧道工程技术在公路领域将会迎来新的发展机遇,一定范围内推广的概率较大。矿山、军工、核工业等特种行业将会陆续开启TBM的应用之路。若TBM破岩技术、断面型式等出现重大变革,上述应用领域分布态势将会发生较大改变。

3.2 TBM法与钻爆法联合施工且TBM施工占比逐步增加

TBM法与钻爆法隧道施工各有优劣,优势互补是最佳选择。受地质适应性、断面适应性、进度与工期、造价等多方面因素影响,在今后的隧道建设中,TBM法仍将与钻爆法联合施工。TBM装备技术与施工技术不断进步,其工程适应性不断增强,TBM法施工成本在国产化大规模推广应用的影响下得到较好控制,而钻爆法施工成本呈上升趋势,因而TBM法施工占比会逐步增加。

山岭隧道已完工的工程中,单台TBM在同一工程中掘进长度为20 km以上的隧道仅5座;在建工程中单台TBM在同一工程中计划掘进长度为20 km以上的隧道有13座,最大长度26 km(实际施工过程中下调的概率较大)。后续,单台TBM在同一工程中掘进长度达到20 km的概率将会继续增大,并且,预计在不久的将来会突破30 km,甚至达到40 km,这将为在西部大山中修建隧道工程提供巨大支撑,也让以往不具备可行性的工程变为现实,例如: 烟大海底隧道、台湾海峡海底隧道、南水北调大西线工程等[16-19]。

3.3 TBM法隧道支护技术

3.3.1 TBM支护系统

目前TBM支护系统功能越来越完善,性能也不断提升,但仍然存在一些问题,主要是支护效率、质量与TBM掘进效率的匹配性差,特别是在复杂地质段尤为突出,在一定程度上制约了TBM掘进速度优势的发挥,从而影响工程整体进展。

敞开式TBM由于设备结构的制约,支护设备的工作范围与支护质量存在一定的局限性。锚杆钻机的钻孔方向难以达到与隧道法线重合的要求,只能呈发散状;普遍采用的Atlas COP 1838型钻机本身钻孔能力很强、效率很高,但在TBM上难以发挥出应有的效率,主要问题是钻机环向与轴向的移动速度和定位速度较慢。这些方面和钻机本身性能无关,主要受限于TBM结构及设备空间的设计局限。锚杆钻机布置方式在部分TBM装备上已有新的尝试,今后将努力实现锚杆小角度入岩、便捷安装、作业效率与掘进速度匹配、长度调整方便的目标。中铁十八局联合铁建重工在广州北江引水工程、十堰水源工程已经实现了小断面TBM径向锚杆支护,见图16。

后来,他又做了几件让人哭笑不得的调皮事,其中一件震惊了整个幼儿园。你知道为什么吗?小乌龟啊,真的是一个小傻瓜。他在幼儿园结交了一个好吃懒做的坏朋友大黑猫。大黑猫心眼坏,他想吃掉小乌龟,可是小乌龟有防身的铠甲。遇到危险的时候,小乌龟会躲到壳里一动不动,壳就是小乌龟的家,非常安全。大黑猫就想出一个坏点子,他不仅想吃掉小乌龟,还要吃烤熟的乌龟肉呢。

图16 敞开式TBM径向锚杆支护系统

喷射混凝土系统通常布置在连接桥后方,甚至1#拖车后方,距离掌子面50~70 m,不符合及时喷射混凝土的要求。在施工单位的主导和制造商的积极配合下,引绰济辽供水工程有2台敞开式TBM已经实现了常规喷射混凝土系统前置。该设计理念已经推广到北江引水工程、十堰水源工程等,并将进一步推广应用。喷射混凝土系统方面,护盾后方已经可以实现机械化施工,但配套的混凝土供应、设备防护等方面仍存在较大的提升空间。配置更加合理、完善的TBM隧道支护体系,操作会更加便捷,安全性将不断提升。

护盾式TBM通常以预制混凝土管片作为最终支护结构,管片背后吹填豆砾石并注浆回填。对豆砾石粒径、外形要求较高,获得合适的料源难度大、成本高,这些影响设备效率的发挥且设备损耗较大。回填注浆严重滞后,影响施工安全与质量。此外,管片衬砌结构的寿命可靠性尚未得到实践验证,近期有管片衬砌的引水隧洞出现较大范围渗漏水问题,修复难度较大。其作业效率与质量、及时性与操作便捷性方面仍待改进,业内正在思考和研发新的管片支护与回填技术,研究管片用于岩爆洞段支护的可行性。

3.3.2 TBM支护技术

隧道施工已经形成了一系列相对成熟的规范,但大多基于钻爆法施工。相比其他断面型式,TBM法隧道圆形断面更有利于洞室稳定,且机械法破岩对围岩扰动小,因而支护体系设计的初始条件已经发生了改变,需要相应转变设计理论,选择更加科学合理的支护方式,形成新的TBM法隧道支护体系。这是技术发展的需要,是节能降耗的需要,也是可持续发展的需要。

目前,敞开式TBM在Ⅱ、Ⅲ类围岩条件下的工程适应性强,既能保证隧道施工安全、质量与速度,又能节约隧道建设成本;近年来,随着初期支护技术的发展,合理使用钢拱架(又称作钢支撑)与钢筋排综合支护技术以及相应的施工工艺,敞开式TBM在Ⅳ类围岩条件下的工程适应性大大加强,在确保安全与质量的前提下,掘进速度大幅提升;然而,在Ⅴ类围岩、破碎带等复杂地质条件下,敞开式TBM的工程适应性尚无突破性进展,往往月进尺只有数十m甚至数m,严重影响隧道施工质量、安全、进度与成本,是困扰敞开式TBM施工的一大难题。其中,围岩从护盾尾部出露后严重坍塌是重要制约因素之一,特别是围岩极破碎,存在涌水、涌泥、涌砂等情况下,即便采用钢筋排也无法起到较好的支护效果,并且后期注浆操作困难。开发一种安装便捷、支护可靠的用于敞开式TBM法施工隧道的钢管片/钢瓦片支护系统[20-21],能够在很大程度上解决上述问题,可以考虑将其与型钢拱架相结合设计,采用改进的钢拱架拼装器安装而不必配置传统的管片拼装机。

为了应对岩爆,锦屏二级电站引水洞TBM施工过程中探索了柔性防护网支护技术;波纹板具有刚度大、质量小、耗材少的特点,已经成功应用于涵洞、管廊等工程,同样可以应用于TBM法隧道支护。

3.4 复杂地质TBM法隧道施工技术

TBM法隧道地质呈多样化发展趋势,面对诸多复杂地质条件,如极强岩爆、极高地温、强蚀变、严重破碎围岩、大变形等,TBM施工安全、进度、成本都会受到极大影响。

TBM法隧道施工过程中,希望TBM能够在其适用的地质条件下发挥快速的优势;在复杂地质条件下也能够持续稳步施工,避免长时间停机,尽量不采取矿山法等处理措施。因此,非常有必要研究复杂地质条件下TBM施工技术,从地质勘查与施工规划、施工技术、施工管理3方面展开研究。开工前地质勘查尽量详细、准确;施工过程中辅以超前地质预报,科学认识TBM的工程适应性并合理选型;合理规划施工区段划分,及时合理初期支护,必要时实施超前加固(目前仍需系统、深入研究);参建单位各司其职、通力合作,合理控制工期与投资,建立健全复杂地质条件下TBM法隧道工程建设规范[22]。

3.4.1 TBM超前地质预报技术

受当前技术发展水平、工期、投资的影响,存在前期地勘成果有偏差,甚至因缺乏有效的勘察手段而无法准确判断地质的情况。鉴于地质条件对TBM施工的直接影响,施工过程中非常有必要实施超前地质预报,这是隧道施工地质勘查工作的必要补充,特别是在可能存在复杂地质的情况下,应该增加超前地质预报的频次和方法,采用多种方法相互印证,尽可能准确详细地探明前方地质条件。开工前的地质勘查成果、TBM掘进施工过程中实际揭露的围岩状态、超前地质预报相结合,物探、钻探、地质素描相结合,可大大提高对前方地质条件判断的准确性,为TBM施工提供很好的指引。

TBM施工中的超前地质预报技术存在如下主要影响因素: TBM结构庞大,作业空间狭小,特别是难以接近掌子面;大量金属结构及电气系统形成强大的电磁干扰。钻爆法施工中应用良好的超前地质预报方法在TBM法施工中不一定适用,即便有可行的方法,其准确度仍有巨大的提升空间。慎重选择有潜力的超前地质预报方法,研发新的预报方法,多种方法相融合,取长补短,综合评价,提升预报的准确性。搭载式超前地质预报将会成为主流的设备配置方式,借助于网络、人工智能技术,现场解析或者远程实时解译,融入专家知识,及时为现场施工提供相对准确的地质预报成果。

3.4.2 及时可靠的支护

护盾式TBM施工采用管片支护,围岩不出露,用于破碎围岩、软弱围岩具有较好的效果,但如果遭遇大变形、强岩爆等复杂地质,其适应性、可靠性不足;敞开式TBM施工支护方式灵活,但通常比较滞后,需要围岩从盾尾出露后施作,容易引起塌方等现象。

目前,TBM法隧道支护技术正在得到更多关注,研发新的支护理念、支护技术,以应对复杂地质,前文有所涉及,不再赘述。

3.4.3 超前处置技术

隧道施工中围岩出露后的处理属于事后处置,有效但仍存在不足,超前加固、超前封堵等措施属于事前预防,是极其重要的手段,并且在钻爆法施工中应用相对成熟,然而由于作业条件的限制在TBM施工中难以实现。面对复杂地质条件,TBM施工迫切需要可靠、及时的超前处置措施,大幅减少处理断层、破碎带等不良地质的时间和难度。

TBM法隧道施工超前处置技术是应对复杂地质条件的关键措施,虽然开展了很多TBM超前支护、超前封堵等事前预防技术攻关,但施工安全、超前处置质量、施工效率等方面的应用效果还需要大幅提升,难题主要集中在2点: 1)超前钻孔,目前所能想到的所有超前处理措施都离不开超前钻孔,如超前小导管、超前管棚、超前灌浆、超前锚杆、超前应力释放孔、超前钻探等,但由于作业空间所限,钻孔深度、间距、工效无法适应施工需求。2)超前灌浆,目前还没有开发出广泛适用的TBM止浆、灌浆施工技术。《一种敞开式TBM超前支护加固系统》《一种用于TBM隧道施工的超前小导管》等专利技术进行了有益探索,经现场试验已经取得了较为明显的效果[23-24]。结合面临的地质难题,相关单位需积极创造条件,鼓励创新,保证安全的前提下勇于试验,在摸索中实践,在实践中提升,是TBM研发、制造、工程规划、施工的发展趋势。

3.4.4 其他

TBM在极端破碎、严重蚀变、大变形等复杂地质条件下施工,存在卡机风险,因而防卡脱困技术一直以来都被广泛关注。大量研究与实践取得了较为显著的效果,但仍需进一步深入研究,并将研究重点侧重于“防卡”。突泥涌水是TBM施工过程中无法完全规避的,在已有研究成果和应用经验的基础上,还需要继续深入研究新材料、新技术,开发新工法,力争在防控技术上取得突破性进展;随着深埋、高地应力地质条件下隧道修建的需要,岩爆防控与监测技术研究提上了日程,并且已经取得了初步成效,但还需继续深入研究,为川藏铁路等后续工程提供更好的防控解决方案;完整硬岩中TBM破岩效率低、施工成本高,该地质条件下TBM施工降本增效,需要从系统破岩和辅助破岩2方面着手创新。

3.5 新型TBM研发与应用

由于待开挖隧道的地质环境、施工环境和工程建设需求对TBM提出了更高的技术要求,采用原有的TBM装备设计理念无法适应今后的需求,必须研发、改进和完善现有成熟机型、拓展功能、提升性能,同时也要研发新型TBM以扩展其适用范围和应用领域[8,25],例如: 斜井TBM、竖井TBM、横通道TBM、异形断面TBM、微型TBM、超大直径TBM、复合式TBM(双模式TBM、多模式TBM)等。

复合式TBM已经有了初步研究和应用,例如: 早期的重庆轨道交通6号线铜锣山隧道采用了2台基于单护盾的复合式TBM,在单护盾TBM的基础上,增加了土压平衡功能,但实际施工实践中并未真正使用土压平衡功能;近年,双模式盾构已经相对成熟,有过很多成功的工程应用实例。

交通领域、水利水电工程和采矿领域存在很多大坡度斜井与竖井工程,斜井TBM的设计制造与应用已经取得了一定进展。补连塔煤矿巷道坡度9.5%,长2 745 km,采用1台单护盾TBM施工;北京冬奥管廊隧道长5.5 km,进口段坡度4.5%,采用1台敞开式TBM施工。但是,仍需继续加大斜井TBM的研发和应用力度,以适应更多更严苛的斜井隧道施工。

地下空间开发利用以及深部地下资源开采都离不开竖井,特殊的地质环境与施工环境对竖井TBM施工技术提出了更加迫切的需求。国内外一次成型正井法施工的竖井TBM装备与施工技术研究已经有了一定的基础和前期准备,少量已经成功应用,但很多机型仍停留在概念设计或者初级产品研发阶段。预期TBM法深竖井施工即将成为现实。

铁路隧道、地铁隧道以及特殊功能隧道所需的大量横通道、设备间等辅助洞室,以往只能采用矿山法施工,开挖效率低,且大多无法和正洞同步施工。随着TBM装备和施工技术的不断进步,将有望解决该问题,这也是TBM装备技术和施工工法研发的一个重要方向。

目前TBM开挖断面均为圆形,但铁路、公路等工程适宜的断面型式为城门洞等型式,异形断面TBM存在大量市场需求,但尚无相应装备,下一步需要深入研究破岩方法、刀盘规划与设计、驱动技术、出渣技术等。

TBM开挖直径将向两极化发展,超大断面(尤其是超大异形断面)TBM和长距离施工微型TBM,开挖直径15 m的超大断面单护盾TBM、开挖直径2.5 m的微型TBM已经完成设计制造,即将分别在格鲁吉亚南北走廊Kvesheti至Kobi段公路隧道(简称“KK公路隧道”)、十堰水源马百支线隧洞应用,微型TBM见图17。

图17 十堰水源马百支线隧洞微型TBM

3.6 TBM关键部件国产化

进入21世纪以来,我国的综合实力、科技水平、技术研发能力有了巨大提升,部分技术已经进入国际领先水平,但很多技术、产品仍然需要依赖进口。全球化影响下,TBM零部件可以通过全球采购保障供给,但采购周期长、采购成本高。大直径主轴承、减速机、大功率变频器、重要液压部件等,都属于TBM的关键部件,实现其国产化是必然趋势,部分产品已经有了突破性进展,有些仍然存在技术瓶颈,迫切需要做好技术储备,避免出现类似高端芯片的断供危机,导致TBM关键部件供应制约TBM制造。为此,包括产学研用在内的TBM设计制造全产业链需要继续加大对关键部件国产化研制的重视。目前,TBM关键部件国产化研制已经取得了突破性进展,液压油缸已经全面实现了国产化,部分盾构及少量TBM已经开始使用国产主轴承,3 m直径主轴承已经研制成功[26],可用于直径≤5 m的TBM。十堰水源马百支线隧洞应用的微型TBM(φ2.53 m)主轴承、主驱动电机和减速机均采用国产件。TBM零部件国产化占比越来越高,主轴承、主轴承密封、主驱动电机、主驱动减速机、液压系统泵阀与马达、大功率变频器等关键部件依赖进口的局面将会逐步改变,我们急切需要实现TBM零部件全面国产化的目标[8]。

3.7 TBM法隧道施工信息化与智能化技术

人工操作—机械化施工—自动化施工—智能建造是隧道施工技术发展的总体趋势。随着科学技术突飞猛进和5G时代的到来,使TBM法隧道施工实现信息化管理、自动化操作和智能建造成为可能。

TBM法隧道施工具有相应的大数据积累、分析、计算基础,大数据与人工智能技术应用于TBM法隧道施工,将在风险防控、提高设备完好率、纯掘进时间利用率、指导TBM掘进与支护、降低人员劳动强度和提高掘进效率等方面发挥积极作用。目前,已经有部分产品在应用,但技术还不够成熟,功能不够完善,融入地图导航式设计理念、电子处方式操作理念的TBM施工大数据综合管控平台等系统将会广泛应用,将具备数据采集、自动分析、综合预判、预警管理、指导操作、多样化适应性报表输出、远程监控、智能学习、考核考评、自主总结等功能,服务于现场TBM施工、综合管理、设备改进与研发。中铁十八局集团开发的一种TBM施工大数据平台见图18,中铁装备研发的TBM辅助智能掘进系统见图19[25]。利用TBM施工大数据,可开展掘进性能评价等工作,为TBM选型、设计制造和施工生产服务。

TBM法隧道工程智能建造将成为隧道工程领域的重大技术挑战和未来行业竞争热点[27],目前已经起步并取得了一定进展,今后将会在智能感知、智能分析、智能决策、智能操作方面取得更多成果。智能感知前方地质、TBM设备运行参数、掌子面岩体、状态监测、已开挖洞段围岩、岩渣、隧道轴线、支护结构等;智能决策掘进策略、优化掘进参数、调向策略、支护结构等;操作方面,智能掘进、智能导向调向、智能支护、智能出渣、智能状态监测与故障诊断等。例如: 国家重点研发计划项目“面向TBM施工的机器人智能作业系统”,在该领域已经取得了“一种获取TBM隧洞形貌三维点云数据的装置及方法”、“基于轻量级模型的隧道岩性快速识别方法”等成果[27-29]。

图18 TBM施工大数据平台

图19 TBM辅助智能掘进系统

4 结语

1)我国TBM法隧道施工经过5个阶段的发展,正在广泛推广,并且实现了以采用国产品牌TBM自主施工为引领的良好局面,从规模上将呈现升—平—降—稳的波动发展过程;从分布区域、分布领域上近期仍将保持以西部地区、水利水电工程和轨道交通工程为主的发展态势,同时,在铁路、煤矿、抽水蓄能、矿山、公路等新兴领域也将得到进一步推广应用;开挖直径方面,在中等直径TBM大范围应用基础上,将呈现两极化发展态势,超大直径TBM、微型TBM也会迎来发展机遇。

2)隧道施工中,TBM法与钻爆法各有优劣,取长补短、联合施工的方法将会长期存在,并且TBM法占比及单台TBM在同一工程中的施工长度均呈增长趋势;由于建设环境、施工条件等因素影响,部分短隧道也将采用TBM法施工。

3)TBM法隧道施工技术的推广应用,机遇中伴随着挑战,TBM设备技术与施工技术,已经取得了显著进步,但仍然面临着许多问题,并且会不断涌现出新的需求和问题,解决的唯一出路是科技创新。今后一段时期。TBM法隧道施工技术创新将主要集中在以下几个方面: 改进现有支护技术,通过“四新”完善支护系统;复杂地质TBM法隧道施工技术正在全面研发与实践,掘进策略、超前地质预报、合理可靠支护、超前处置等措施相结合,即将实现巨大突破;斜井TBM、竖井TBM、微型TBM、超大直径TBM、复合式(多模式)TBM、异形断面TBM等新型TBM已经开始研发、应用,正在取得长足进步,技术成熟后将得以大力推广;TBM关键部件国产化研制与应用已经取得了阶段性成果,TBM零部件必将全面实现国产化。

4)大数据技术、人工智能技术、5G技术是当今的技术发展热点,智能建造已经提上日程,TBM法工程技术需要紧跟时代脉搏,充分吸纳先进的理念和技术,以信息化、大数据大幅提升TBM施工技术与施工管理水平,结合5G技术努力实现TBM智能化施工,这是提升TBM适用空间、解放劳动力、适应时代发展的需要。

文中关于现状的分析和技术展望,还不全面、不深入,希望能够和行业专家、学者、同仁的研究成果形成互补,共同促进我国TBM法隧道工程技术进步。