人工韧带疲劳测试装置设计及其耐疲劳性能评价

卢 俊, 管晓宁, 林 婧, 劳继红, 王富军, 李 彦, 王 璐

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

前交叉韧带(ACL)在膝关节各条韧带中最易受到损伤,一旦撕裂则会严重影响膝关节的肢体功能[1]。韧带发生断裂时主要采用韧带移植物进行重建治疗,包括自体韧带、同种异体韧带和人工韧带3类[2]。人工韧带具有材料来源广泛、力学性能优异、术后恢复较快等一系列优点,常作为首选移植物帮助需要快速恢复膝关节功能的患者(如运动员等)[3-5]。

自20世纪90年代以来,各商用品牌人工韧带由于远期临床表现不佳,且具有较高的术后并发症发生率,如韧带断裂等,相继退出了市场[6]。Guidoin等[7]对移植失效的商用人工韧带进行移出物分析发现,其在膝关节腔内受到的长期拉伸、扭转和屈曲多个自由度作用是导致移植失效的重要因素之一。刘明洁等[8]对纺织基人工韧带的体内失效机制进行研究发现,人工韧带失效后其表观形貌、力学性能和结晶性能等均发生显著变化。但上述研究主要是针对移植失效的人工韧带进行理论分析,缺乏体外对人工韧带耐疲劳性能的验证性实验。

国内医药行业标准YY/T 0965—2014《无源外科植入物人工韧带专用要求》提到需对人工韧带进行疲劳扭转测试,即在试样一端施加持续的拉伸力的同时,另一端在试样轴心方向上进行往复扭转加载测试,而相关多自由度疲劳测试装置的搭建鲜有研究。本文通过自主研发的人工韧带疲劳测试装置,创建多自由度的人工韧带疲劳测试仿生加载环境;同时构建人工韧带的耐疲劳性能评价体系,以期为人工韧带的耐疲劳性能测试提供实验性研究方法及思路。

1 疲劳测试装置设计

在人体正常行走过程中,人工韧带在膝关节腔内会受到拉伸、扭转和屈曲3个方向的载荷作用,因此,设计人工韧带疲劳测试装置需要实现这3个方向上的运动,且需要具有一定的温度和介质条件以模拟人工韧带膝关节腔内生理环境。人工韧带疲劳测试装置[9]由拉伸运动模块、扭转运动模块、屈曲运动模块和恒温液体回流系统构成。

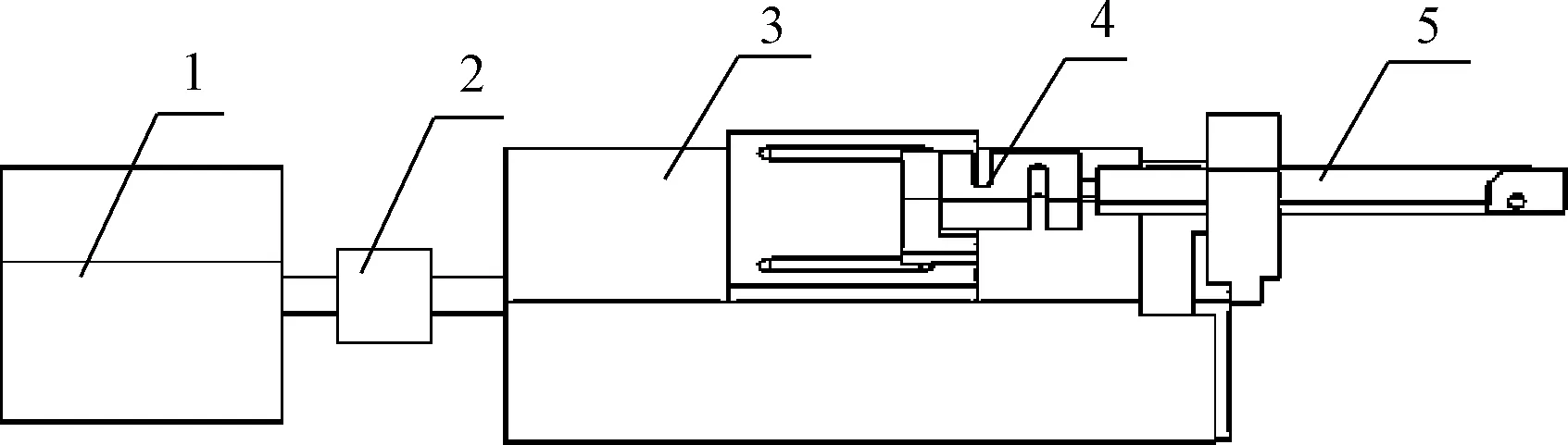

拉伸运动模块包括伺服电动机1、联轴器2、滚珠丝杆滑台3、力学传感器4和拉伸夹具5,如图1所示。伺服电动机1将动力通过联轴器2传递至滚珠丝杆滑台3,滚珠丝杆滑台3将联轴器2输出的旋转运动转换为直线运动,滚珠丝杆滑台3上安装有力学传感器4和拉伸夹具5,用于夹持人工韧带试样以及实时监测载荷的传感和输出。通过设置伺服电动机1的速度和位移,以实现拉伸夹具夹持试样作往复拉伸运动。

1—伺服电动机; 2—联轴器; 3—滚珠丝杆滑台; 4—力学传感器; 5—拉伸夹具。图1 拉伸运动模块Fig.1 Tensile motion module

扭转运动模块包括步进电动机1、传动齿轮2、轴承座3和扭转夹具4,如图2所示。步进电动机1输出扭矩,通过2个传动齿轮2传递至安装在轴承座3内的扭转夹具4。通过设置步进电动机1的速度和角位移,以实现扭转夹具4夹持试样作往复扭转运动。

1—步进电动机; 2—传动齿轮; 3—轴承座; 4—扭转夹具。图2 扭转运动模块Fig.2 Torsion motion module

屈曲运动模块包括压力支撑架1、导柱固定块2、弹簧导柱3和下压块4,如图3所示。疲劳测试时通过调整压力支撑架1的和导柱固定块2的位置,使试样以一定角度屈曲,同时下压块4下压试样以保持屈曲角度;当试样拉伸时导柱3的弹簧被试样压缩;当拉伸回复时导柱3的弹簧回弹,试样回复至初始屈曲角度,以实现屈曲疲劳的测试。

1—压力支撑架; 2—导柱固定块; 3—弹簧导柱; 4—下压块。图3 屈曲运动模块Fig.3 Flexion motion module

恒温液体回流系统包括温控仪、加热棒、储液箱和蠕动泵。储液箱内为生理盐水溶液模拟膝关节腔内液体环境,通过温控仪和加热棒控制溶液温度为(37.0±0.1) ℃[10]。蠕动泵内装有软管,软管一端浸没在生理盐水中吸取液体,另一端固定至屈曲机构的导柱固定块上排出液体润湿试样,以模拟人工韧带所处的膝关节腔内的温度和介质条件。

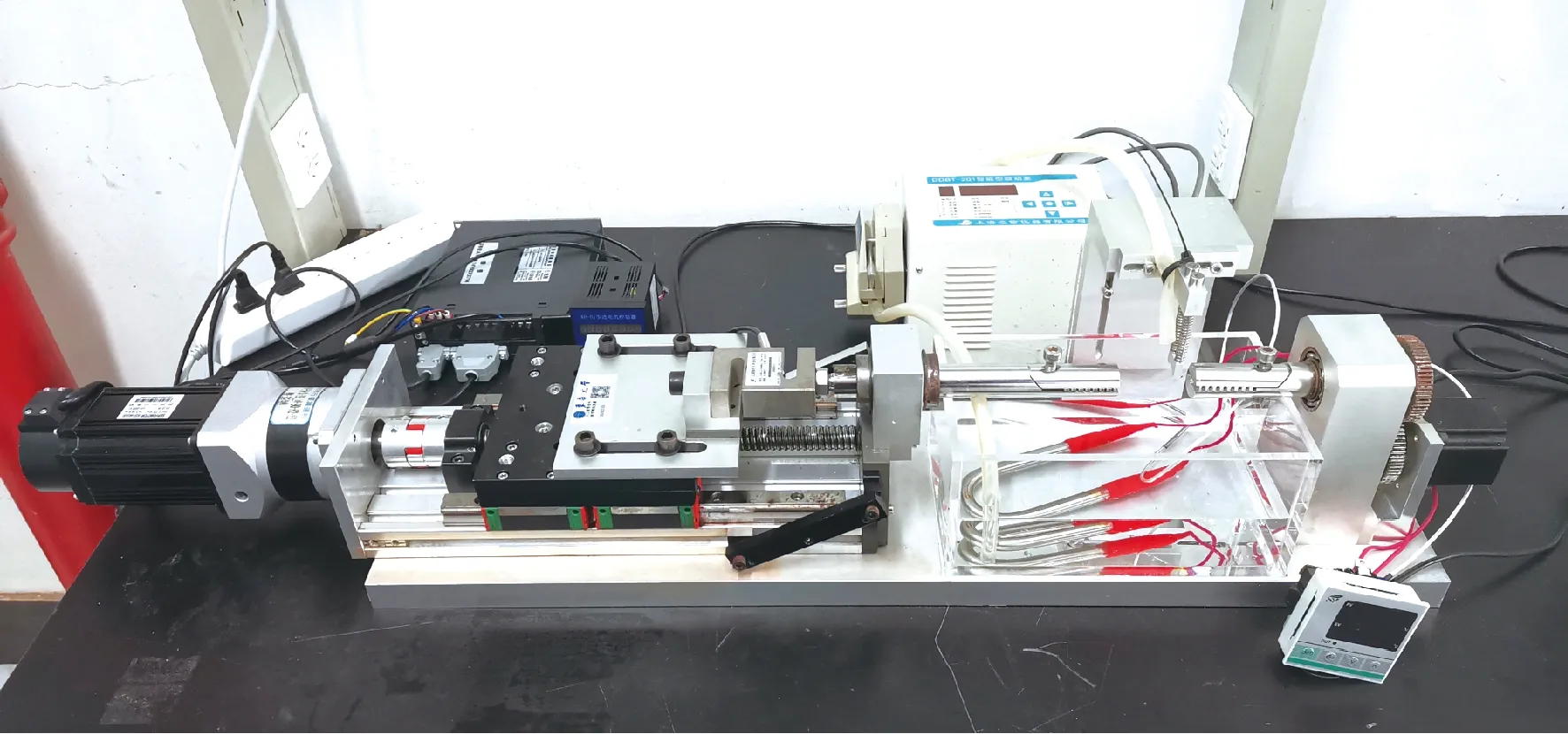

图4示出人工韧带疲劳测试装置。其整体功能实现原理为:拉伸夹具夹持人工韧带试样左侧,实现拉伸疲劳测试;扭转夹具夹持人工韧带试样右侧,实现扭转疲劳测试,频率与拉伸运动模块一致;屈曲运动模块反复下压人工韧带试样中间段,实现屈曲疲劳测试;力学监测装置与拉伸运动模块夹持装置固定连接,以监测人工韧带试样拉伸受力情况;储液箱中装有生理盐水,通过温控仪和加热棒进行控温,同时液体通过蠕动泵定量抽取并排出以润湿人工韧带试样,模拟膝关节腔内生理环境。

图4 人工韧带疲劳测试装置Fig.4 Artificial ligament fatigue testing device

2 实验部分

2.1 样品制备

使用东华大学生物医用纺织品研究中心研制的24锭编织机以及高强涤纶复丝(线密度为222.2 tex(192 f)),分别制备AL24-0(24锭0轴纱规则编织)和AL24-6(24锭6轴纱三向编织)共2种人工韧带试样,以满足人工韧带的拉伸断裂强力和刚度要求[11-12]。人工韧带试样制备过程为:先将涤纶复丝绕制于纱管,随后安装至编织机上,以一定的编织速度进行编织,最后下机经热定形处理后得到试样。

2.2 疲劳测试

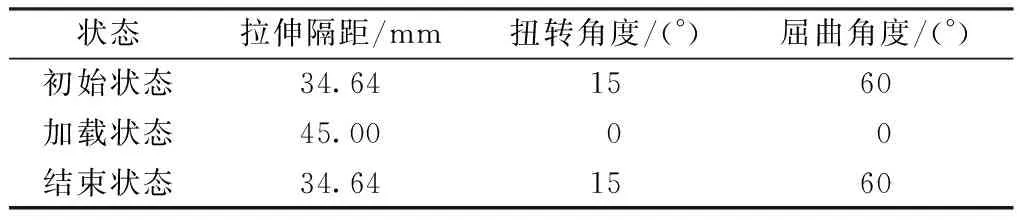

基于人体正常行走过程中拉伸位移、扭转角度及屈曲角度的临床生理参数以及各参数之间的配合[13-15],设计疲劳测试方案,如表1所示。人体正常步态频率为1 Hz,故选择疲劳加载频率为1 Hz,即1 s完成1次疲劳加载。测试时间分别设置为0、8、16和24 h,即分别执行0、28 800、57 600和86 400次疲劳加载,相当于患者术后1~4周的运动量[16]。每个测试时间点做3次平行实验,取平均值。

表1 疲劳测试方案Tab.1 Fatigue test program

2.3 评价体系建立

人工韧带的疲劳主要从宏观、细观和微观3个尺度体现[8]:宏观尺度主要为试样的毛羽,纤维脱散、撕裂、断裂等表观形态的变化;细观尺度主要为试样的断裂强力、刚度等指标的变化;微观尺度主要为试样的结晶度等指标的变化。

2.3.1 宏观尺度测试

使用SMZ745 T型体式显微镜(日本尼康株式会社)和FlexSEM 1000型扫描电子显微镜(日本株式会社日立制作所)对疲劳测试前后试样的表观形态进行观察。

2.3.2 细观尺度测试

使用YG(B)026 G-500型多功能生物医用纺织品强力仪(温州市大荣纺织仪器有限公司)对疲劳测试前后的试样进行拉伸断裂性能测试,以定量评估其拉伸断裂性能的损失情况。实验参数[17]为:隔距40 mm,拉伸速度1 000 mm/min。实验结束后获取试样的断裂强力并根据下式计算其刚度:

(1)

式中:S为刚度,N/mm;Fe为拉伸断裂曲线线性段载荷最大值,N;Le为拉伸断裂曲线线性段位移最大值,mm。2种试样分别选取4个疲劳测试时间点均测试3次,结果取平均值并计算标准偏差。

此外,从力学监测系统软件中导出实时拉伸力原始数据,由于数据量较为庞大,故每隔1 h导出拉伸力值峰值点;随后将拉伸力转化为拉伸模量,并进行归一化处理,即将第1次加载的拉伸模量作为参照值,各时间点的取值方法为其拉伸模量与参照值的比值,以归一化数值为纵坐标,时间为横坐标绘图,以观察应力衰减情况。使用二阶Prony级数对2种试样的归一化拉伸模量-时间曲线进行拟合[18]。

2.3.3 微观尺度测试

人工韧带在疲劳测试中受到动态载荷的持续作用后会改变聚合物的大分子结构,可以由聚合物的结晶度表征。将不同疲劳测试时间的人工韧带试样随机剪碎至5 mg,使用DSC 8000型差式扫描量热仪(美国珀金埃尔默仪器有限公司)以10 ℃/min将试样从20 ℃升温至280 ℃。完成实验后计算试样熔融热与结晶度为100%的涤纶熔融热的比值作为相对结晶度[19]。

3 结果与讨论

3.1 宏观尺度分析

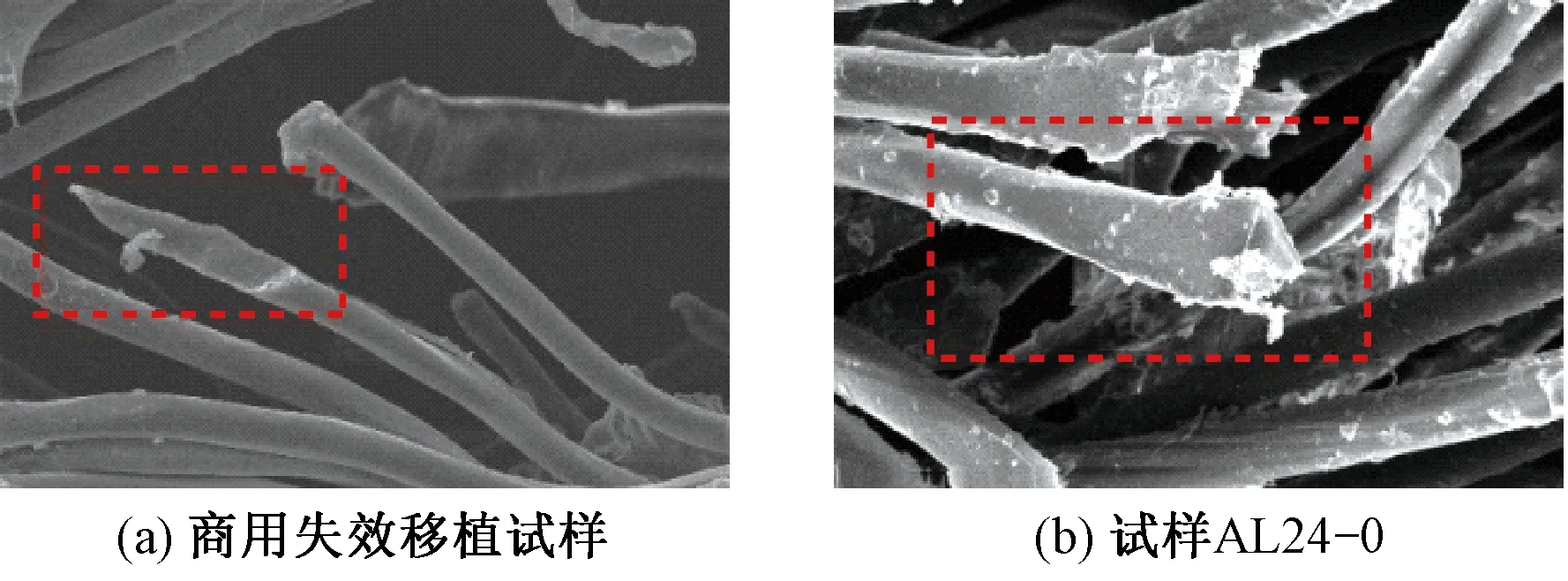

2种试样不同疲劳时间点的表观形态如图5所示。可知,2种试样在各个疲劳时间点的表观形态相对于未经疲劳测试试样都有所变化。在试样AL24-0中,疲劳测试8 h后其表面出现大量脱散纤维,未发现纤维断裂现象;疲劳测试16 h后,部分扭转加载处边缘纤维断裂形成较长毛羽,表面依旧存在较多脱散纤维;疲劳测试24 h后,更多扭转加载边缘处纤维发生断裂,且有沿试样周向扩展的趋势。在试样AL24-6中,疲劳测试8 h后部分扭转加载处的纤维出现了抽拔脱散的现象,表面毛羽较少;疲劳测试16 h后,扭转加载处有更多复丝纤维和纱线脱散断裂并覆盖在试样表面,试样结构变得松散;疲劳测试24 h后,扭转加载处脱散的纤维出现了进一步断裂。商用失效移植试样[8]和AL24-0试样疲劳测试24 h后的疲劳断口处形貌如图6所示。可知,2种纤维均出现了轴向劈裂的典型疲劳断裂形式,说明装置的测试结果与人工韧带临床失效模式具有较好的匹配度及仿真性。

图5 2种试样在不同疲劳时间点的表观形态Fig.5 Apparent morphology at different fatigue time points of specimen AL24-0(a) and specimen AL24-6(b)

图6 商用失效移植试样和试样 AL24-0的疲劳断口处形貌(×500)Fig.6 Morphology of fatigue fracture of commercial graft failure specimen(a) and specimen AL24-0(b)(×500)

在人工韧带拉伸、扭转和屈曲疲劳加载过程中,纤维和纱线之间的摩擦损伤为试样损伤的主要形式[20]。当纱线之间相互运动的应力高于静摩擦力时,便会产生相对滑移,使得纤维被反复拉伸和抽拔,形成大小不一的纤维线圈,可能会导致术后滑膜炎的产生[4]。随后试样的纤维或纱线的逐根断裂和摩擦损伤区域扩展,必然会使其力学支撑性能和疲劳耐久性能下降。相较于试样AL24-0,试样AL24-6具有更多的交织点,因此,纱线间相互摩擦作用更为显著,在疲劳测试时表观结构的损伤情况更为严重。

3.2 细观尺度分析

2种试样的细观尺度评价结果如表2所示。可知,2种试样的断裂强力随着时间增加而单调下降,试样AL24-0在疲劳测试24 h后断裂强力为(1 363.89±136.76) N,低于人体前交叉韧带断裂强力(1 760 N),趋势与商用失效移植试样测试结果一致[8]。试样AL24-0的刚度为先增加15.29%,后降低15.53%,最终增加4.19%;试样AL24-6的刚度为先增加1.25%,后降低8.92%,最终增加0.02%。在疲劳加载8 h后,试样各方向纱线逐渐趋于轴向,故刚度上升;16 h后,随着部分纤维被拉伸抽拔而断裂失效,导致试样刚度下降;24 h后,剩余纱线几乎完全被拉伸伸直和伸长,故刚度略有上升。

表2 细观尺度评价结果Tab.2 Mesoscopic evaluation results

2种试样的归一化拉伸模量-时间曲线如图7所示。可知,归一化拉伸模量(E)随时间(t)以指数函数形式下降,人工韧带受疲劳循环加载过程可近似看作是黏弹性聚合物的应力松弛过程[21]。试样AL24-0和AL24-6的二阶Prony级数拟合方程如式(2)、(3)所示,通过拟合公式可预测不同试样在不同时间点的归一化拉伸模量损失情况,为试样的耐疲劳性能评价提供定量参考依据。

E(t1)=1-[0.192 8(1-E(-t1/303.382 2))+

0.675 6(1-E(-t1/91 418.138 6))]

(2)

E(t2)=1-[0.168 2(1-E(-t2/304.422 9))+

0.588 2(1-E(-t2/23 410.077 1))]

(3)

图7 2种试样的归一化拉伸模量-时间曲线Fig.7 Normalized tensile modulus-time curves of two specimens

3.3 微观尺度分析

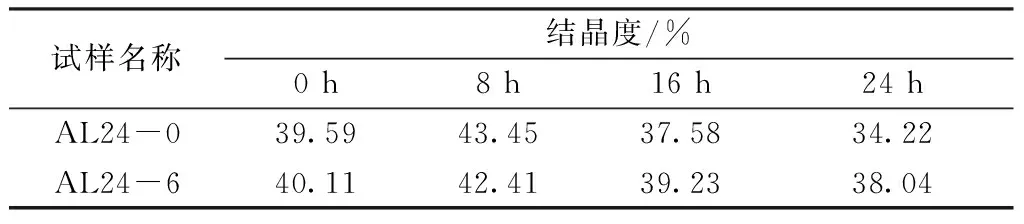

2种试样各个疲劳时间点的结晶度测试结果如表3所示。可知,2种试样的结晶度均为先上升后单调下降:其中试样AL24-0的结晶度先增加9.75%,后降低13.51%,最终降低8.94%;试样AL24-6的结晶度先增加5.73%,后降低7.50%,最终降低3.03%,趋势与商用失效移植试样测试结果[8]基本一致。

表3 结晶度测试结果Tab.3 Crystallinity test results

在初始时间段内大分子链受到较多的伸直和伸长作用,故试样的结晶度有所上升,之后随着大分子链不断被抽拔拉伸和断裂,试样的结晶度不断下降。纤维集合体的微观尺度内部结构十分复杂,存在结晶、取向、孔隙、弱节等一系列特征,故纤维集合体内部在受到拉伸、扭转和屈曲作用时会表现为各条大分子链受到拉、压、扭、弯等一系列多个方向载荷的共同破坏作用,使得大分子结构被破坏,结晶度下降。

4 结 论

本文基于人工韧带在长期多自由度载荷作用下的疲劳失效问题,通过自主研发的人工韧带疲劳测试装置实现了人工韧带在拉伸、扭转和屈曲3个自由度方向上的疲劳测试,更为仿真提供了恒温液体回流系统以模拟膝关节腔内环境以及力学传感器以监测实时受载环境;对2种人工韧带试样进行疲劳模拟和耐疲劳性能的表征和分析表明:纤维和纱线之间的摩擦是人工韧带的主要疲劳损伤模式,且直接导致其拉伸断裂性能损失和结晶度下降,从而引起人工韧带的失效。该装置以及评价体系可为人工韧带的耐疲劳性能评价方法提供新的实验性研究方法与思路。

FZXB