芳纶织物及其包容环的弹道冲击与数值模拟

牟浩蕾, 解 江, 裴 惠, 冯振宇, 耿宏章

(1. 天津工业大学 材料科学与工程学院, 天津 300387; 2. 中国民航大学 安全科学与工程学院, 天津 300300)

航空发动机是飞机最重要的部件之一,其所面临的安全威胁之一是风扇叶片飞脱[1]。在发动机设计制造过程中,必须要保证发动机机匣包容性,这是保障飞机飞行安全的一道重要屏障。在发动机包容机匣上应用高性能纤维织物,能够有效包容风扇叶片碎片和减轻发动机质量[2]。

针对纤维织物缠绕包容机匣结构,国外较早开展了相关实验研究。1972年,波音公司利用S玻璃纤维布、Kevlar®49、Kevlar®29等进行包容结构设计,通过空气炮打靶实验及高速旋转台实验进行包容性验证[3-4]。1977年,GERSTLE等针对Kevlar®织物包容结构,研究其在高速冲击下的力学特点[4-5]。1997—2002年间,美国斯坦福国际研究中心针对芳纶和聚乙烯类材料进行了低速、高速冲击实验,评估了不同材料的抗冲击特性,并基于材料性能实验进行数值模拟研究,为发动机包容机匣结构提供支持[5-7]。

近年来,国内外研究机构及学者对包容结构弹道冲击特性的影响因素进行了大量研究,如纱线力学性能[6]、织物结构[7]、边界条件[8-9]、弹体形状[10]、入射速度[11-13]等。WANG等[14-15]针对不同层数、不同折叠方式的织物进行了弹道冲击实验,结果发现,具有柔性基体的树脂层合板、卷叠织物具有较好的抗冲击性能和吸能性能。TAPIE等[16]研究了预紧力和冲击角度对织物抗冲击性能的影响,结果表明,其弹道极限随着预紧力先增加后减小,随着冲击角度增加而增大。SHARDA等[17-18]针对Kevlar®和锦纶织物进行弹道冲击实验,研究了其抗冲击性能和吸能性能,以及弹体入射角、弹体形状的影响,发现织物吸能情况与弹体接触面积相关,与弹体形状无关。刘璐璐[19]进行了二维三轴编织带缠绕碳纤维机匣包容性实验,通过进行参数研究,得出机匣壁厚设计的经验公式。牛丹丹[20]设计了Kevlar®织物缠绕增强机匣的简化模型,结合实验及仿真分析对机匣包容机制进行探究。练军等[21]通过弹体侵彻仿真模拟预测冲击过程中应力和接触力的变化。

国内对于芳纶织物缠绕增强包容机匣,尚未形成成熟的实验和数值分析方法。研究建立能准确描述织物本构模型及适用于织物缠绕机匣弹道冲击仿真的数值模型仍是目前研究的重点和难点。为此,本文首先进行芳纶织物力学性能实验,建立芳纶织物的材料本构模型;其次进行芳纶织物及其包容环的弹道冲击实验,研究芳纶织物及其包容环的失效模式与弹道冲击响应;最后进行芳纶织物及其包容环的弹道冲击仿真,对比失效形貌及相关性评价指标进行模型有效性验证,以期为芳纶织物包容环的设计与分析提供参考。

1 实验部分

1.1 试件设计

采用由宜兴市华恒高性能纤维织造公司生产的芳纶织物H1000D-AP220进行力学性能实验,经、纬密均为100根/(10 cm),纱线截面积为0.157 mm2,织物面密度为217 g/m2,单层厚度为0.31 mm。

准静态拉伸试件的设计参考ASTM D3039/D3039M—2017《纤维-树脂复合材料拉伸性能的标准实验方法》,按织物经向和纬向分别裁剪尺寸为250 mm×15 mm的条状试件,采用玻璃纤维增强聚合物基材料作为加强片粘贴于试件两端,试件有效长度为150 mm。

动态拉伸试件按织物经向裁剪成尺寸为120 mm×8 mm的条状试件,其在宽度方向具有7根纱线。试件两端使用环氧树脂粘贴砂纸加强片,试件有效长度为40 mm。

1.2 实验方法

准静态拉伸实验按照ASTM D3039/D3039M—2017在MTS793-10T实验机上进行,拉伸速率为20 mm/min。将试件拉伸至完全失效后停止实验,输出载荷-位移曲线,以得到应力-应变曲线。

动态拉伸实验在分离式霍普金森拉杆(SHTB)装置上进行,通过控制高压气舱气压获得不同出射速度,得到不同应变率(474、512、660、724 s-1)范围内的应力-应变曲线。

2 芳纶织物拉伸性能分析

图1示出试件在准静态拉伸下的典型失效过程。在加载过程中,试件首先绷紧,并被逐渐拉长;随后试件发生纤维断裂,并出现缺口;随着拉伸继续,缺口越来越明显;最后达到实验机最大拉伸距离,此时缺口处的纤维仍有连接且不会完全断裂。3次准静态拉伸应力-应变测试曲线如图2所示。可以看出经纬向的变化趋势基本一致。由于试件在初始加载阶段卷曲被消除,纱线绷紧,应力随应变增加缓慢;纱线继续绷紧,应力随着应变增加呈线性快速增大;到达极限强度后,纱线局部出现缺口损伤,呈渐进破坏,应力快速下降到较低水平后,基本保持不变。

图1 典型的准静态拉伸过程Fig.1 Typical quasi-static tensile process

图2 准静态拉伸应力-应变曲线Fig.2 Quasi-static tensile stress-strain curves. (a) Warp direction; (b) Weft direction

试件在动态拉伸过程中,尤其是在应变率拉伸载荷作用下,织物迅速达到峰值应力,并被完全拉断。随着应变率增加,其峰值应力和弹性模量明显增大,失效应变也略增大,如图3所示。

通过进行织物准静态拉伸实验和动态拉伸实验,获得其在不同应变率拉伸载荷下的力学响应行为及性能数据,可以用来确定材料模型参数值[22],进而为芳纶织物及其包容环弹道冲击数值模型参数输入提供依据。

3 芳纶织物弹道冲击实验

3.1 冲击性能评估参数

冲击性能评估参数主要包括弹体剩余速度Vr,吸能比率ΔE和弹道极限速度V50。其中:弹体剩余速度是指弹体穿透织物后的速度;吸能比率是指织物吸收的能量占弹体初始动能的比率;弹道极限速度是指织物被击穿时的临界速度。计算公式为

式中,Vi为弹体入射速度,m/s。

3.2 弹道冲击试件及实验方法

试件同样采用H1000D-AP220型芳纶织物,尺寸为400 mm×200 mm。弹道冲击实验采用空气炮进行,使用175 g的TC4弹体,尺寸为94 mm×51 mm×8 mm,边缘设置半径为4 mm的圆形倒角,并将弹体放入铝制的弹托中,设计专门夹具,将不同层数织物的两端缠绕在圆棒上再夹持于底板和压板之间的凹槽中,通过螺栓夹紧并固定,可避免实验过程中的织物滑脱。试件的有效尺寸为200 mm×285 mm。将高速摄像机固定在试件的正上方和侧后方,记录冲击过程中的织物变形,并获得弹体的入射速度和出射速度。

3.3 芳纶织物弹道冲击实验结果

芳纶织物弹道冲击实验结果如表1所示。1#~4#实验中,弹体入射速度基本保持不变,层数由2层增加到8层,实验结果由穿透(2、4、6层)变为未穿透(8层);随着层数逐渐增加,弹道极限速度和吸能比率都逐渐增大,织物吸能占比逐渐提高,层数增加对吸能有利。对于3#实验和5#~7#实验,均为6层,随着弹体入射速度的增大,实验结果由未穿透变为穿透,织物吸能减小,弹道极限速度均值为111.4 m/s。

图4示出6#实验弹道冲击过程。弹体脱离弹托后,垂直冲击芳纶织物,纱线受拉,应力波以接触点为中心,沿正交方向传播,织物表面观察到较大的变形区域,撞击面出现凹陷,背面出现鼓凸,如图4(a)所示。当纬向纱线承受的弹体冲击力超过纱线之间的摩擦力,纬向纱线开始从织物中滑出,导致两侧自由端产生纱线滑脱现象。另外两侧固定端的约束,导致经向纱线承力而被拉伸变长,当经向纱线受载达到其极限拉伸强度时,纱线断裂,弹体击穿织物飞出,如图4(b)所示。弹体穿透织物后,织物整体仍处于完整状态,冲击位置处的纱线出现断裂,且纬向纱线有明显的滑出现象,宽度方向也有一定的收缩,如图4(c)所示。

在织物冲击过程中,主要有2种包容形式:弹体发生横向偏转,冲击速度降为0;弹体被织物反弹飞出。2种情况下,织物纱线均被拉长;同时,织物在两侧固定端的边界处会发生不同程度的拉脱。

4 包容环弹道冲击实验

4.1 包容环试件及实验方案

通过专用缠绕机将200 mm宽的芳纶织物连续缠绕在带缺口的刚性环(含底座)上,缺口处的芳纶织物被拉紧为平面。刚性环厚为25 mm,高为200 mm,直径为600 mm,缺口处弦长为200 mm。缠绕机以(28±1) N恒定张力进行缠绕,将缺口处的芳纶织物缠绕至设计层数后,保持张力不变。芳纶织物的两端通过结构胶固定,固定位置与撞击位置沿圆周方向相隔180°。采用相同的空气炮和TC4弹体进行包容环弹道冲击实验,通过刚性环底座固定在与炮口呈15°夹角的实验台上,炮口对准刚性环缺口内侧的芳纶织物,如图5所示。

4.2 包容环弹道冲击实验及结果

包容环弹道冲击实验结果如表2所示。对于1*~4*实验,弹体入射速度基本保持不变,织物由2层依次增加到8层,实验结果由非包容变为包容。对于3*实验和5*~7*实验,织物均为6层,随着弹体入射速度的增大,实验结果由包容变为非包容。

4.3 失效模式和吸能分析

图6(a)示出高速摄像机拍摄的3*实验非包容过程。弹体在最先接触纱线(主纱)位置处产生应力波,应力波通过正交纱线的交叉点向远离撞击点的其他纱线传播。弹体继续运动,形成以撞击点为

顶点的尖角变形区,绝大部分弹体动能转化为变形区纱线的应变能及动能。顶点位置处的纱线变形更严重,当超过织物极限拉伸应变后,纱线断裂,弹体从断裂的纱线缝隙中穿过,导致多处纱线呈棉絮状向四周散开。在弹道冲击过程中,尖角变形区纱线应变能、纱线断裂以及纱线间相互作用(纱线滑移、抽拔、摩擦)是弹体动能主要耗散方式。

图6(b)示出高速摄像机拍摄的4*实验包容过程。在弹体撞击前期,与3*实验非包容过程类似,纱线拉长,绝大部分弹体动能被变形区纱线应变能及动能、纱线断裂及纱线间相互作用耗散。弹体动能被全部吸收,速度降为零后,芳纶织物反向运动,变形减小并发生回弹,弹体被织物所包容并被反弹飞出。芳纶织物表现出较好的弹性变形和回弹性能。

图6 冲击过程Fig.6 Impact process of test

图7示出3*和4*实验在撞击区域织物变形及损伤情况。撞击点位置的织物变形和损伤最严重,且纱线被切断。对于3*实验非包容情况,纱线的断裂和抽拔情况更严重,有几束纱线被明显拔出,呈现出拉伸断裂模式。另外,非包容情况下织物的褶皱变形更严重。

图7 织物变形及损伤Fig.7 Fabric deformation and damage

在芳纶织物弹道冲击实验中,由于两端固支,织物不会出现褶皱现象;而在包容环弹道冲击实验中,弹体冲击导致织物产生严重的褶皱变形,且靠近撞击位置的区域褶皱情况更严重。这是因为撞击点位置的纱线产生较大拉伸变形量,靠近边缘位置的纱线产生较小的拉伸变形量,导致边缘织物向拉伸变形量更大的中间位置处靠拢,形成织物褶皱。

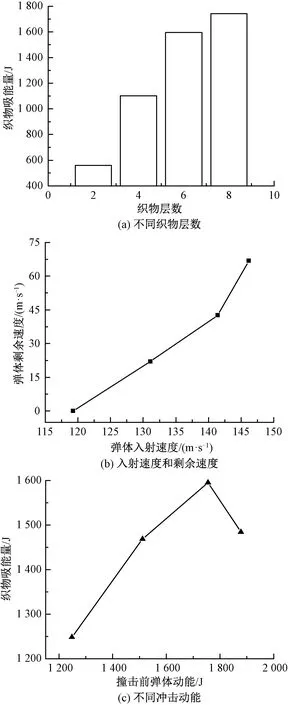

弹体以相同的入射速度撞击2、4、6和8层包容环,织物吸能情况如图8(a)所示。随层数增加,织物吸能量越多,但其吸能增加量减少。图8(b)给出了6层包容环弹道冲击时入射速度和剩余速度的关系图,弹体以119.3 m/s的速度冲击时未能穿透织物,以其余速度冲击时弹体均穿透织物。随着弹体入射速度增加,剩余速度也增加,且实验结果由包容变为非包容时,剩余速度增加量随入射速度的增加而增大。弹体以不同动能冲击6层包容环,织物吸能情况如图8(c)所示,在119.3~141.4 m/s区间内,织物吸能量随弹体入射动能(撞击前弹体动能)的增大而增大;当弹体速度增加至146.2 m/s时,即撞击前弹体动能为1 877.74 J时,织物吸能量有所下降。当弹体入射速度大于弹道极限速度,且超过一定范围时,织物吸能效率开始下降。这是因为,冲击速度大于弹道极限速度时,冲击速度越大,织物局部变形越严重,织物整体变形吸能减小,导致弹体剩余速度增加和织物吸能减小。

图8 吸能情况分析Fig.8 Analysis of energy absorption. (a) Different fabric layers; (b) Incident velocities and residual velocities;(c) Different kinetic energy

5 仿真模型

5.1 芳纶织物模型

将芳纶织物简化为正交各向异性连续体。基于织物力学性能实验,通过材料本构模型参数研究,确定其输入参数。芳纶织物冲击模型采用壳单元建模,一层壳单元代表一层织物,且厚度相同,壳单元网格大小为4 mm,每层含有5 000个壳单元;弹体采用六面体实体单元,包含692个单元。织物两端节点施加固支约束,弹体以预设的入射速度撞击织物,弹体与织物以及织物之间建立层间接触。

5.2 芳纶织物包容环模型

芳纶织物包容环冲击模型同样采用壳单元建模,壳单元网格大小为6 mm,每层含有10 090个壳单元;刚性环采用六面体实体单元,包含27 810个单元,如图9所示。对刚性环下端面节点施加固支约束。弹体与织物、织物之间、织物与刚性环之间均建立接触,并采用刚性沙漏控制。

图9 包容环有限元模型Fig.9 Finite element model of containment ring

5.3 芳纶织物弹道冲击仿真

图10(a)示出弹体以122.0 m/s速度冲击6层织物的非包容仿真过程。仿真获得不同时刻织物变形与损伤情况与高速摄像机拍摄的实验结果相近,但仿真未能模拟实验中纬向纱线滑移和抽拔等现象。

图10(b)示出弹体以140.0 m/s速度冲击8层织物的包容仿真结果。在冲击初期,在撞击点区域产生尖角变形;弹体在速度降为零后开始反弹,织物也回弹,织物变形减小并产生向内变形,变形区域增大。

图10 非包容过程和包容过程仿真Fig.10 Simulation of non-contained process (a) and contained process (b)

图11示出织物弹道冲击仿真与实验的损伤形貌对比。仿真结果能够较好地模拟织物的冲击损伤及织物边界固支位置的损伤失效,这是由于实验过程中,织物固定夹紧,使其在边界固支处发生剪切失效,芳纶织物冲击具有较为明显的边界效应。

图11 损伤形貌对比Fig.11 Comparison of damage morphology

仿真输出的实验6*中每层织物的吸能量-时间曲线如图12所示,将弹体最先接触的那一层织物定义为第1层。织物吸能量由第1层向第6层逐层增加,且前4层吸能增加量明显小于后2层吸能增加量。结合实验结果可知,织物吸能量与其失效模式相关,前层织物发生剪切失效,吸能较少;后层织物发生拉伸变形失效,吸能较多。

图12 织物吸能量-时间曲线Fig.12 Fabric energy absorption-time curve

采用弹体剩余速度和吸能比率来进行相关性评价。表3示出织物弹道冲击仿真与实验结果对比情况,仿真结果可以较好地反映实验结果。

表3 织物弹道冲击仿真与实验结果对比Tab.3 Comparison of ballistic impact simulation and test results of fabrics

5.4 芳纶织物包容环冲击仿真

图13示出包容环弹道冲击3*实验非包容仿真过程。仿真结果可以较好复现弹体冲击作用下包容环的整体变形和失效模式。包容环首先发生尖角变形,随后被弹体击穿,弹体完全穿透织物包容环后飞出。

图13 3*实验仿真结果Fig.13 Simulation results of 3*

图14示出3*实验弹体速度-时间曲线。弹体接触包容环后,速度降低,0.6 ms前下降速率较小,而0.6 ms后弹体速度快速下降。这是因为冲击前期,包容环出现尖角变形区域,弹体与织物之间作用力较小,弹体速度下降较慢。随着变形区域扩展,织物内部应力水平升高,对弹体反作用力逐渐增强。随后,包容环发生局部损伤,出现破孔,弹体与织物间作用力快速增加,弹体速度快速下降。在1.2 ms时,包容环出现较大破损,弹体完全穿透包容环,弹体速度基本保持不变。

图14 3*实验弹体速度-时间曲线Fig.14 Projectile velocity-time curve of 3*

图15示出包容环弹道冲击4*实验包容仿真过程。包容环在冲击过程中发生明显的尖角变形,但包容环未被弹体穿透,包容环发生回弹变形,导致弹体反弹飞出,与实验结果较为一致。

图15 4*实验仿真结果Fig.15 Simulation results of 4*

图16示出4*实验仿真弹体速度-时间曲线。冲击前期,弹体速度变化趋势与3*实验基本一致。在1.4 ms左右弹体速度降为0,包容环破损不再继续增加,应力水平逐渐降低,并转化为弹体动能,推动弹体反方向运动,反向速度逐渐增大。在2.0 ms左右,包容环对弹体反向作用力下降至0,弹体脱离包容环反向飞出,飞出速度值远小于入射速度值。

图16 4*实验仿真弹体速度-时间曲线Fig.16 Simulation projective velocity-time curve of 4*

表4示出包容环弹道冲击仿真与实验结果对比情况。仿真得到的剩余速度和吸能比率均与实验结果接近,验证了模型的准确性。另外,吸能比率差值多大于零,说明有限元模型偏向于过高预测包容环的吸能情况。

表4 芳纶织物包容环冲击仿真与实验结果对比Tab.4 Comparison of impact simulation and test results of aramid fabric containment ring

6 结 论

1)在芳纶织物弹道冲击实验中,由于弹体冲击,织物发生变形并被击穿,撞击点处有明显的纱线断裂及纱线滑出,且纬向收缩。前层织物发生剪切失效,吸能较少;后层织物发生拉伸变形失效,吸能较多,织物吸能量与失效模式相关。边界固支位置处发生剪切失效,其边界效应明显。

2)在芳纶织物包容环弹道冲击实验中,织物主要通过纱线应变能、纱线断裂以及纱线间相互作用(纱线滑移、抽拔、摩擦)来耗散能量。在相同的入射速度下,芳纶织物包容环的织物层数少,织物吸能量少;随着织物层数增加,其吸能量增大,但其吸能增加量减小。在119.3~141.4 m/s区间内,织物吸能量随弹体入射动能的增大而增大;当弹体速度增加至146.2 m/s时,织物吸能量有所下降。当弹体入射速度大于弹道极限速度,且超过一定范围时,织物吸能效率开始下降。

3)本文采用的有限元模型和仿真方法能够较好地复现芳纶织物弹道冲击过程及包容环弹道冲击过程,模拟其变形及损伤情况,且仿真获得的剩余速度和吸能比率等均与实验结果接近,验证了有限元模型的有效性,研究结果可为芳纶织物包容环的设计与分析提供参考。

FZXB