导热阻尼硅橡胶复合材料的制备及性能*

汪宣言,姜骁骉,董 磊,李清源,高天天,王俊豪,任凤梅

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

随着电子组装逐渐向微型化、高频化发展,电子元件使用过程中的热量聚集也越来越严重,散热不及时会使电子元件的可靠性急剧下降,而随着5G时代的来临,移动智能设备经常处于一定的振动下,影响电子元件的稳定性和安全性。因此,研究导热阻尼的电子封装材料显得尤为必要[1-2]。

唐振华[3]研究了苯基含量对甲基乙烯基苯基硅橡胶(MVPQ)阻尼性能的影响。结果显示,苯基的引入降低了硅橡胶分子规整性,苯基质量分数大于0.1时,MVPQ为非结晶橡胶,与甲基乙烯基硅橡胶(MVQ)相比,MVPQ的玻璃化转变温度和损耗因子明显提高,有效阻尼温域拓宽。张林[4]研究了片状填料在纯丁腈橡胶、小分子杂化体系以及橡塑共混体系中的增强作用以及阻尼效果,发现片状填料的增强并没有传统意义上的Payne效应,其增强机制与填料本身的性质有关,影响片状填料增强效果的主要因素是其在基体中的分散性,就阻尼性能来说,具有良好分散的片状填料和具有一定润滑效果的片状填料能显著提高材料的阻尼性能。王璐佳等[5]以氯化丁基橡胶(CIIR)为主要基体、氢化松香(GA-85H)为阻尼赋予剂和氧化铝(Al2O3)为导热填料,制备CIIR基阻尼导热胶。研究表明:w(氢化松香)=150%(相对CIIR质量而言)时,导热胶的阻尼性和黏接性相对最好;同时,在上述体系中,当m(总Al2O3)=200 g、m(5 μm Al2O3)∶m(15 μm Al2O3)=1∶3时,导热胶的综合性能相对最佳,其导热系数为0.73 W/(m·K),相对最大。Yang等[6]研究表明,随着六方氯化硼(hBN)含量的增加,热传导粒子相互紧密接触,形成更多的热传导路径,导致hBN/MVQ复合材料的导热系数增加。此外,当hBN填充体积分数大于50%时,复合材料的导热系数迅速增加。当填充物形成导热网后,复合材料表现出渗透性,导热系数急剧上升。孙全吉等[7]以低苯基硅橡胶为基质,通过加入苯基硅烷类阻尼剂制备了阻尼硅橡胶,并发现当阻尼剂用量不超过20份时,随着阻尼剂用量增加,硅橡胶的阻尼性能不断提高。

为了研究苯基和片状填料对硅橡胶材料性能的影响,本文通过在硅油中改变苯基含量,添加片状填充物hBN,制备导热和阻尼性能较好的苯基硅橡胶复合材料,为电子元件提供有效的散热途径和减振防护。

1 实验部分

1.1 原料

hBN:粒径D50为3 μm,秦皇岛一诺新材料开发有限公司;端乙烯基二甲基二苯基聚硅氧烷(Andisil SF 2430 CV,苯基摩尔分数为13%;Andisil SF 2450 CV,苯基摩尔分数为29%):济南鲁信化工有限公司;甲基乙烯基硅油(SL-01):山东大易化工有限公司;硅烷偶联剂:KH560、N313,曲阜晨光化工有限公司;卡斯特催化剂:铂质量分数为0.2%,上海硅友新材料科技有限公司;含氢硅油:氢摩尔分数为1.6%,浙江新安化工集团股份有限公司。所购买原料未经处理直接使用。

1.2 仪器及设备

热重分析仪:TG-209-F3型,德国NETZSCH公司;傅里叶变换红外光谱:Nicolet 67型,美国Thermo Nicolet公司;导热系数测试仪:TC3000型,西安夏溪电子科技有限公司;体积电阻率测试仪:ZST-121型,北京中航时代仪器设备有限公司;动态热机械分析仪:DMA 242E型,德国Netzsch公司;数字黏度计:SNB-1型,上海沪粤明科学仪器有限公司;邵氏硬度计:LX-A型,深圳华亿天诚贸易有限公司。

1.3 实验配方

基本配方(质量份)为:甲基苯基乙烯基硅油20,含氢硅油2,催化剂0.05,硅烷偶联剂4,蒸馏水1,hBN为变量。

1.4 试样制备

(1)硅烷偶联剂的水解

按照填料质量,称取一定量不同种类的硅烷偶联剂,偶联剂与水物质的量比为1∶3,硅烷偶联剂与乙醇质量比为1∶1,在室温下搅拌至均匀,得到硅烷偶联剂的水解液。

(2)填料的表面处理

称取一定量的hBN,高速混合机温度升高至110 ℃,将硅烷偶联剂水解液分4次加入,混合30 min,然后将处理过的填料用体积分数为95%的无水乙醇进行冲洗,以除去未接枝上的偶联剂,并置于80 ℃的真空干燥箱中烘干。以下文中,N313-hBN表示用N313处理后的hBN,KH560-hBN表示用KH560处理后的hBN。

(3)硅橡胶的固化

根据前期实验经验[8],端乙烯基二甲基二苯基聚硅氧烷硅油与含氢硅油物质的量比为1∶1、催化剂质量分数为0.2%、与一定量的填料混合均匀,抽真空除气泡后,70 ℃固化2 h得到硅橡胶复合材料。

图1为未固化的硅橡胶图片,图2为固化后硅橡胶复合材料的图片。

图1 未固化的硅橡胶

图2 固化后的硅橡胶复合材料

1.5 性能测试

热重分析:按照GB/T 14837.3—2018进行测试,样品质量为5~15 mg,氮气氛围,升温速率为20 ℃/min,温度范围为30~900 ℃。

导热系数:按照GB/T 11205—2009进行测定,采用瞬态热线法测量样品在室温下的导热系数。

阻尼性能:采用压缩模式,测试频率为1 Hz,升温速率为5 ℃/min,样品尺寸为:长5 mm,宽5 mm,厚2 mm。

力学性能:按照GB/T 528—2009进行测试,选用Ⅱ型哑铃试样,拉伸速率为100 mm/min,测量拉伸强度。

体积电阻率:按照GB/T 31838.2—2019进行测试。

硬度:按照GB/T 531.1—2008进行测试,样品厚度约5 mm。

傅里叶红外光谱:扫描范围为500~4 000 cm-1。

黏度:按照GB/T 2794—1995进行测定,在(25±0.1)℃条件下打开数字黏度计,旋转1~3 min稳定后读数。

2 结果与讨论

2.1 不同种类硅油固化后的硅橡胶的相关性能

2.1.1 力学性能

将不同苯基含量的硅油固化后的硅橡胶进行相关性能的测试,结果如表1所示。

本实验选取的乙烯基硅油所含的乙烯基含量较低,交联密度不高,故拉伸强度较小,硬度较低。而苯基乙烯基硅油随着苯基含量的增加,固化后的硅橡胶的硬度随之提升,但由于苯基乙烯基硅油侧基引入刚性的苯环,因而其制得的硅橡胶脆性较大,从而导致拉伸强度无法测量。另外2450CV高温质量损失率更低,黏度也较低。

表1 不同硅油固化所得硅橡胶的相关性能

2.1.2 导热性能

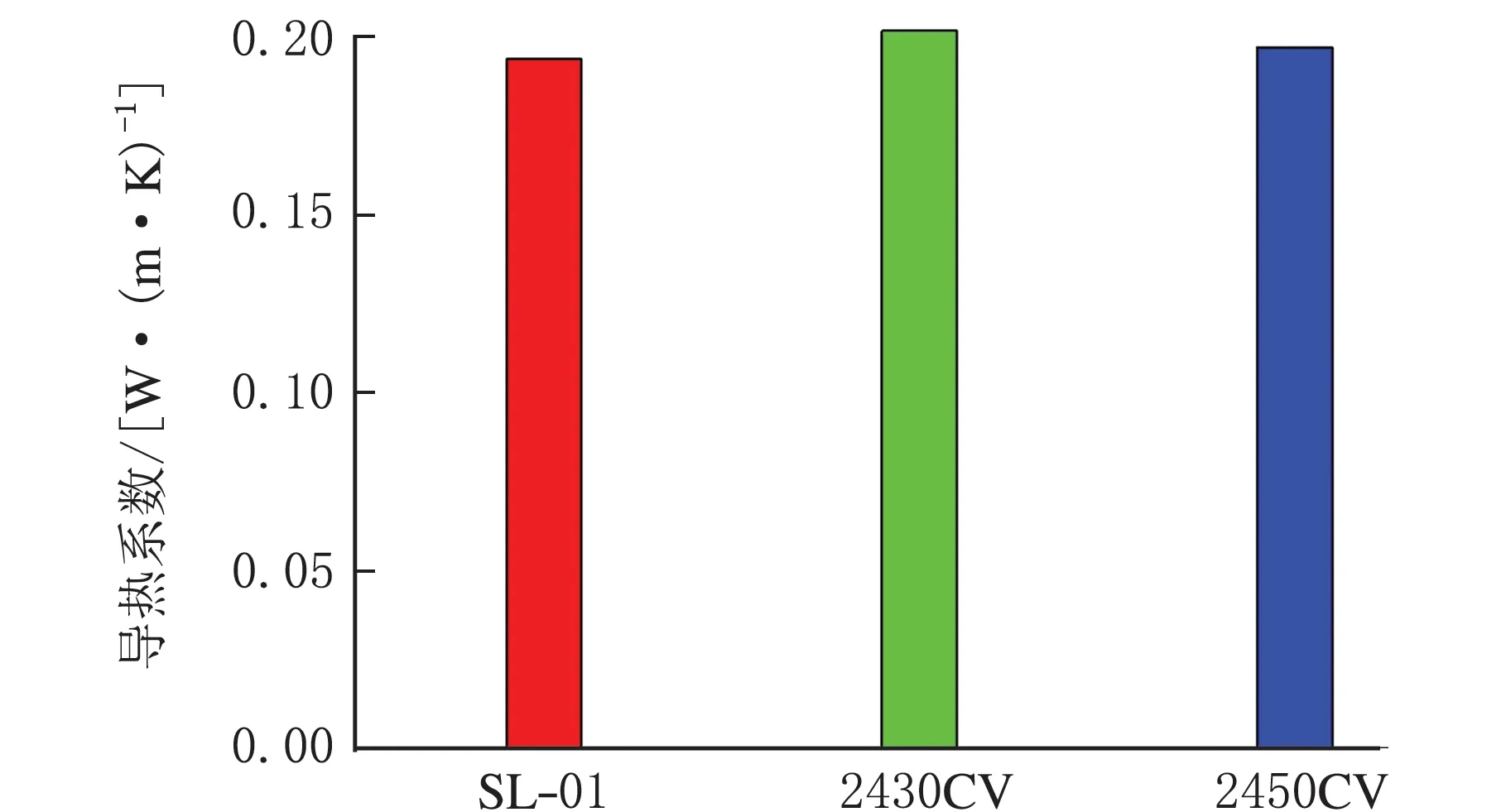

由图3可以看出,不同硅油种类对基胶的导热系数影响不大,因而可以判断苯基对导热性能影响较小。

硅油种类图3 不同硅油制备的硅橡胶导热系数

2.1.3 阻尼性能

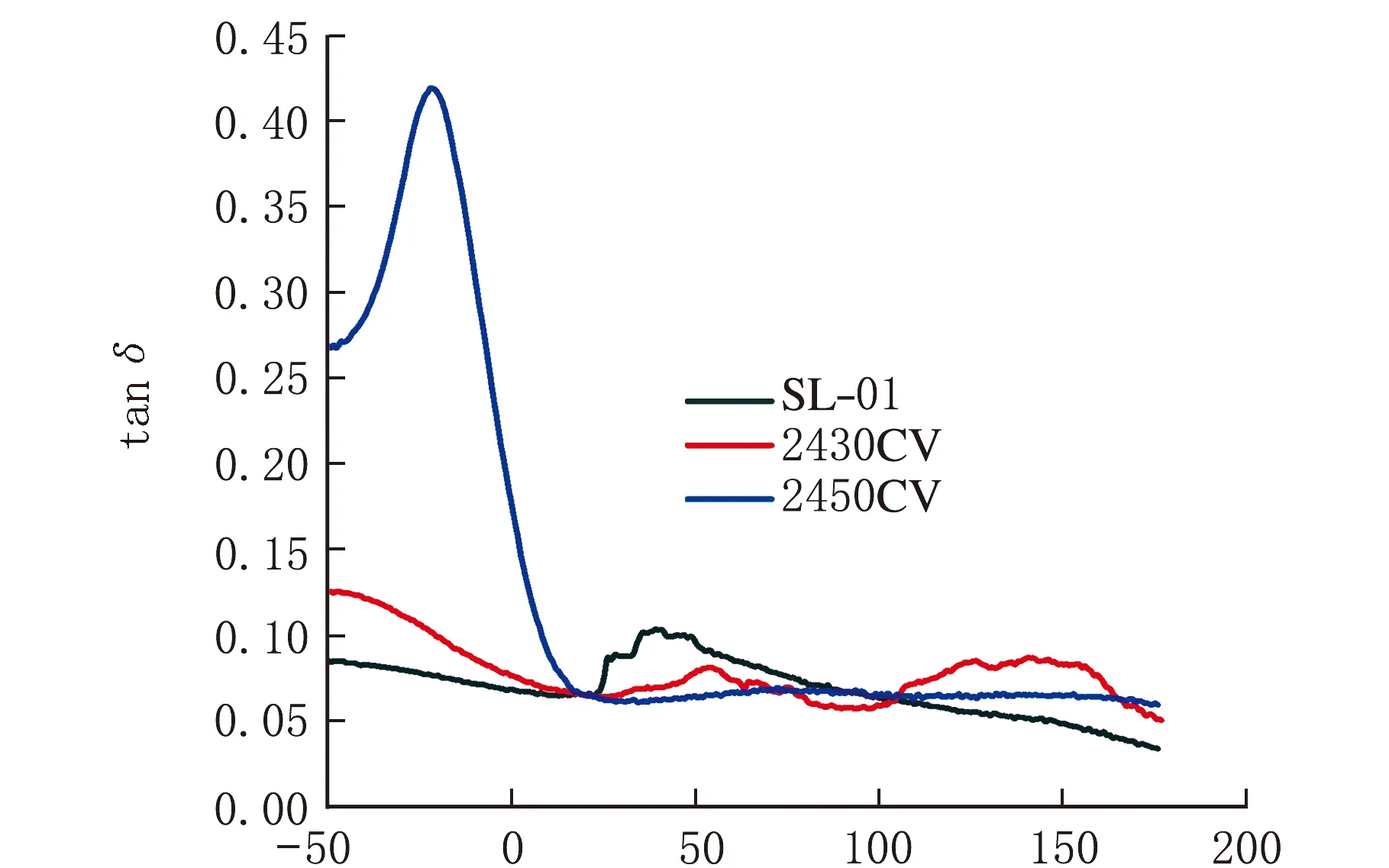

从图4可知,由2430CV硅油基体制备的基胶的损耗因子(tanδ)很低,为0.1~0.2,当使用2450CV硅油基体时,其tanδ峰值可达0.424,而随着苯基含量的增加,tanδ值改变明显,其原因是苯基硅油分子链中带有体积较大的苯基刚性侧基,阻碍了硅橡胶分子链的运动,增大了硅橡胶分子链间的内摩擦力,当苯基含量较少时,阻碍运动效果不明显。而2450CV硅油中,苯基摩尔分数为29%,阻碍运动效果明显,故有效增大内摩擦,同时苯基硅油可与硅橡胶发生交联反应,形成协同效应,需要更多的能量来满足硅橡胶分子链段的弛豫,因此阻尼性能得到了改善[9-10]。

温度/℃图4 不同硅油制备的硅橡胶的tan δ曲线

综合以上实验结果,选择2450CV作为基体硅油进行后续实验。

2.2 硅烷偶联剂种类和填料填充量对硅橡胶性能的影响

2.2.1 填料的结构表征

图5为不同偶联剂处理的hBN的红外光谱图。

波数/cm-1图5 不同偶联剂处理的hBN填料的红外光谱图

由图5可以看出,hBN在754 cm-1处有强而尖锐的吸收峰,与平面外B—N—B弯曲振动模式相对应,910 cm-1处为环氧基团,而在1 283 cm-1处有一个宽而强的振动峰,与平面内B—N拉伸模式相对应[11],在1 020 cm-1处出现的弱峰为硅烷偶联剂处理后引入的Si—O特征峰,在2 920 cm-1和2 700 cm-1微弱峰,这是硅烷偶联剂上的亚甲基团的C—H伸缩振动峰[12],从而可以初步证明硅烷偶联剂结合在了填料表面。

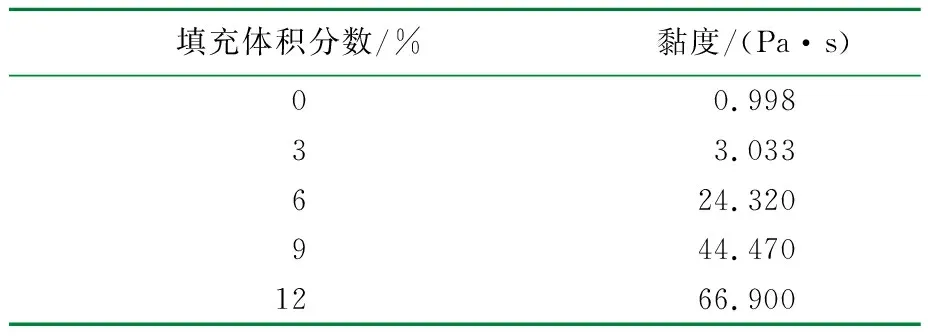

2.2.2 黏度

通过测试加入不同填充量的hBN搅拌完成时的黏度结果如表2所示。随着填充量的增加,加工材料的黏度变化较大,而在填料填充体积分数超过12%时,其流动性过低导致硅橡胶加工性能不好,从而不能进行后续的实验,因此填充体积最大值设定在12%。

表2 不同填充量下所加工材料的黏度

2.2.3 热失重分析

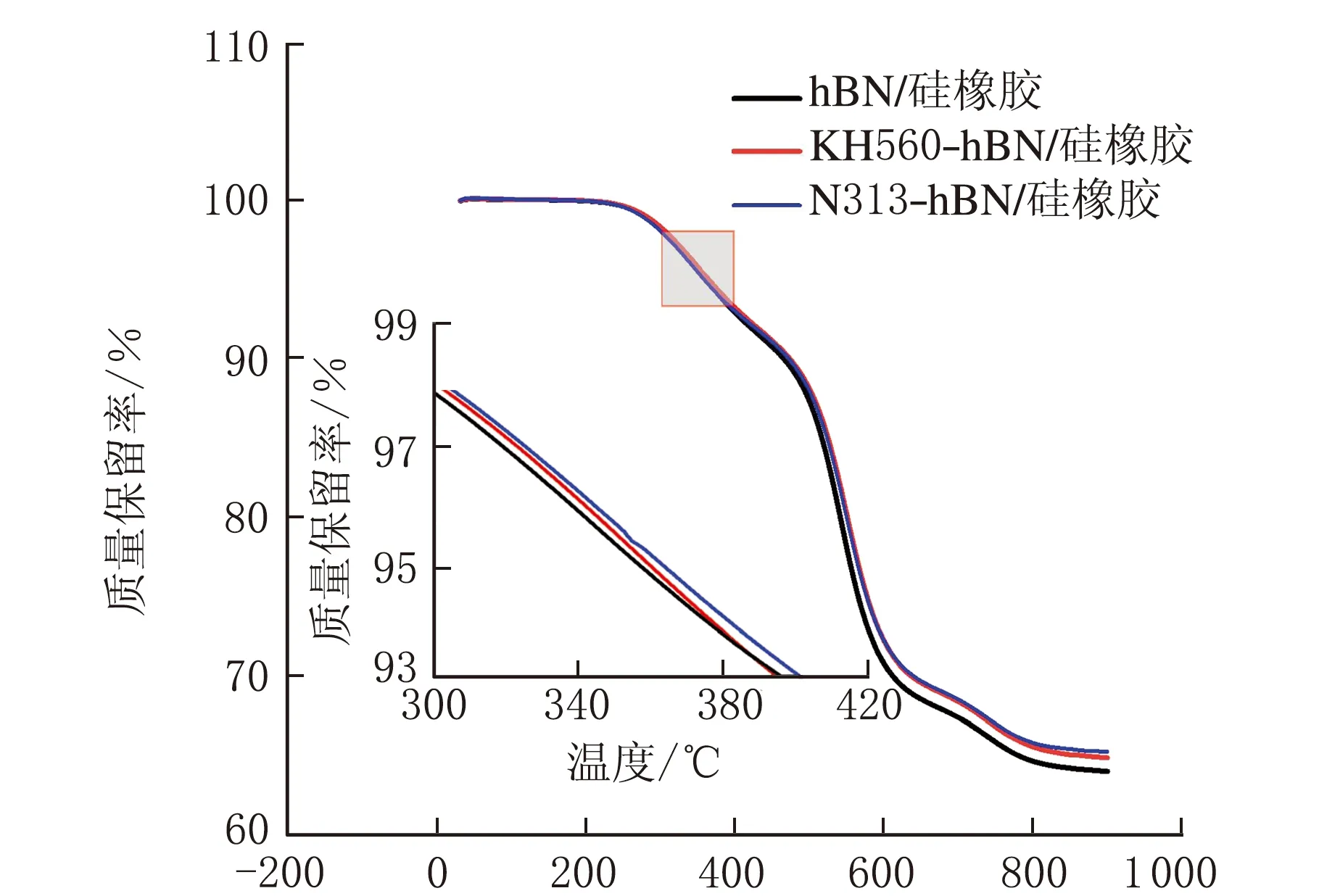

图6为无硅烷偶联剂及硅烷偶联剂N313和KH560处理的hBN填充体积分数为3%的硅橡胶复合材料热失重曲线。

温度/℃图6 不同偶联剂处理的hBN/硅橡胶复合材料的热失重曲线

由图6可知,经过处理的hBN/硅橡胶复合材料较未改性hBN制备的复合材料具有更高的分解温度,硅烷偶联剂促进了hBN与硅橡胶的界面相容性,提升了复合材料的耐热性。

图7为不同填充量的N313-hBN/硅橡胶复合材料的热失重曲线,由图7可知,hBN可以起到物理屏障的作用[13],提高基体的热分解温度,但在填充量较低时分解温度提高不明显,在hBN填充体积分数超过9%后,所得到的复合材料的分解温度显著升高。

温度/℃图7 不同填充量下N313-hBN/硅橡胶复合材料的热失重曲线

2.2.4 导热系数

图8为hBN填充量以及硅烷偶联剂种类对复合材料的导热系数影响。由图8可知,随着填料填充量的增加,硅橡胶导热系数上升,且用量越高越明显[14],这是因为随着导热粉体填充量的增加,粒子间相互接触使得体系内有更多的导热网链。而在相同填充量下,使用N313进行表面处理后N313-hBN/硅橡胶的导热系数较KH560-hBN/硅橡胶更高。

填料体积分数/%图8 不同偶联剂和填料填充量下hBN/硅橡胶复合材料的导热系数

2.2.5 体积电阻率

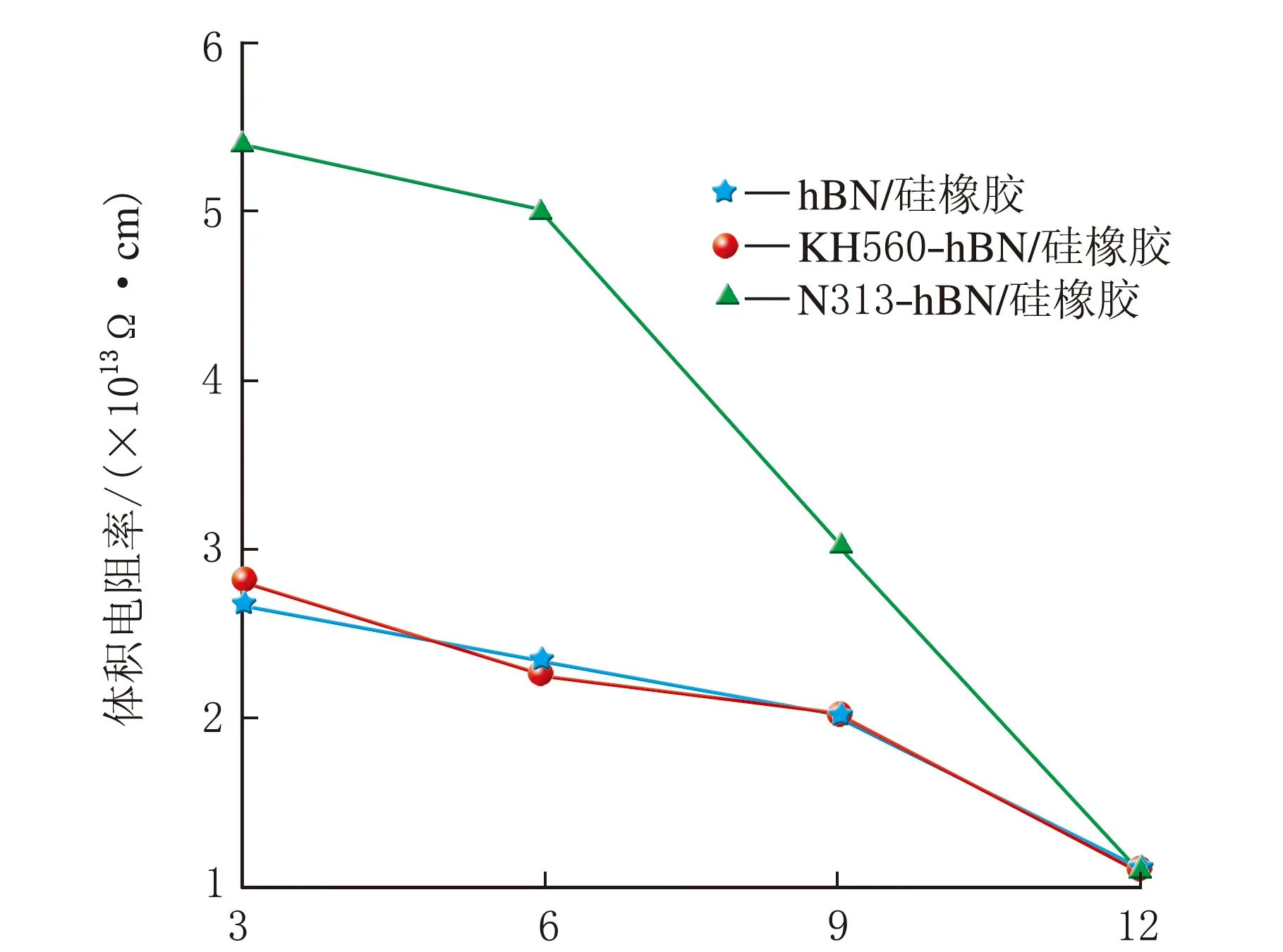

图9显示了硅橡胶复合材料的体积电阻率随体积分数的变化曲线。由图9可知,随着填充量的增加,复合材料的体积电阻率降低,且趋势基本相同。在填充体积分数为3%时,KH560-hBN/硅橡胶和N313-hBN/硅橡胶复合材料体积电阻率分别为2.8×1013Ω·cm和5.4×1013Ω·cm,均大于未经处理的hBN硅橡胶复合材料,且N313-hBN/硅橡胶复合材料绝缘性能更好。

填料体积分数/%图9 不同偶联剂和填料填充量下hBN/硅橡胶复合材料的体积电阻率

2.2.6 阻尼性能

通过动态热机械分析(DMA)测试,hBN填料的表面处理以及填料填充量对复合材料的阻尼性能影响见图10和图11,选择的温度为-50~180 ℃。

温度/℃图10 不同偶联剂处理的hBN/硅橡胶复合材料的tan δ曲线

由图10可以发现,不同复合材料的tanδ有所差异,N313-hBN复合材料对应的tanδ值可达到0.73,高于未处理的0.63和KH560-hBN复合材料的0.62。这是由于N313处理的填料与基体的相容性得到了较大的提高,从而提高了复合材料的阻尼性能。

从图11可以看出,随着填料填充量的增加,N313-hBN/硅橡胶复合材料的tanδ在填料体积分数为3%和6%时差距不大,皆为0.72左右,而在9%时其峰值达到0.76,同时也大于12%时的0.65。这是因为随着填料含量的增加,填料之间的堆砌更为紧密,应力传递更为有效,同时增强了填料与填料之间,填料与基体之间的界面摩擦,提高了复合材料的阻尼性能。而填充体积分数为12%时,其阻尼性能下降,是因为填料含量超过了复合材料的阈值,使得基体含量减少,导致阻尼效应不能上升,同时可以观察到其温域不会随着填料的增多而发生大幅度改变[15]。

温度/℃图11 不同填充量下N313-hBN/硅橡胶复合材料的tan δ曲线

3 结 论

综合不同的硅油和硅烷偶联剂进行对比,当使用2450CV苯基硅油、N313硅烷偶联剂处理,体积分数为9%的复合材料综合性能最好,复合材料的导热系数随着hBN填充体积分数的增加而增加,阻尼性能在hBN填充体积分数为9%时最佳。